板材特种冲压技术(下)

2017-10-19于海平党海青童衍辰哈尔滨工业大学材料科学与工程学院

文/于海平,党海青,童衍辰·哈尔滨工业大学材料科学与工程学院

板材特种冲压技术(下)

文/于海平,党海青,童衍辰·哈尔滨工业大学材料科学与工程学院

《板材特种冲压技术》(上)见《锻造与冲压》2017年第18期

激光冲击成形技术

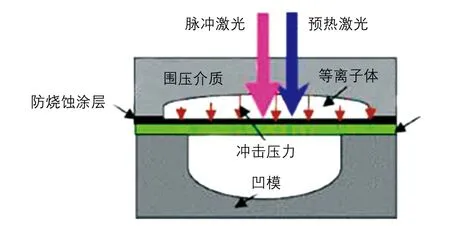

激光冲击成形是利用高功率短脉冲激光与物质相互作用,产生强烈的爆炸冲击,并利用冲击作用于板材成形的技术,激光冲击成形的原理如图6所示,当高能激光辐射靶材表面时,涂覆在材料表面的牺牲层瞬时气化并电离化,形成高压等离子体而爆炸产生高压冲击波,作用于板料而成形,通过数控系统调整各项参数控制变形量和变形面积。

图6 激光冲击成形原理

激光冲击成形技术是一种无模或半模成形,而且与激光热应力成形相比,它避免了因剧烈温度梯度导致的不良组织和性能;该技术所适用的材料多,工艺范围广,加工柔性大。此外,它结合了激光冲击强化与塑性成形的优点,在大型复杂曲面零件成形、微机电系统结构元器件制造、装配、整形等领域具有广阔的应用前景。

颗粒介质成形技术

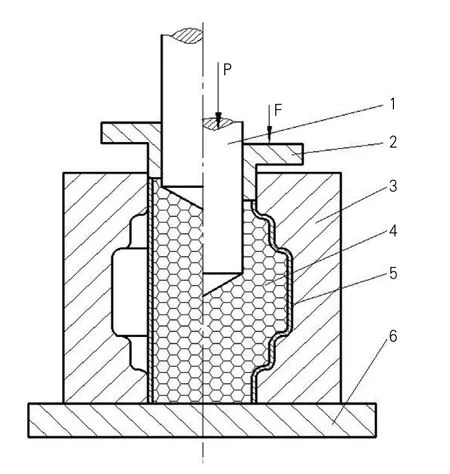

颗粒介质成形技术是采用固体颗粒代替刚性凸模(或凹模)的作用,对金属板材进行软模拉深成形,板料成形原理如图7所示。其本质上是把刚性凸模通过颗粒介质离散化,使板料受到非均匀分布的成形压力作用,其中间部分受两向拉应力首先发生变形,当径向拉应力达到使凸模变形区产生弯曲变形的临界值时,材料逐渐进入凹模形成侧壁和底部。

颗粒介质成形技术能够有效提高板材成形极限和零件表面质量,尤其在复杂零件精密成形、难加工材料成形、温热成形等方面体现了自身的优势。而且与其他软模成形相比,固体颗粒介质成形技术还有很多优点:模具结构简单、制造周期短、使用性强;材料消耗相对较低;产品尺寸精度显著提高,回弹量减少;固体颗粒介质易于密封,可反复使用;所使用的固体颗粒介质无腐蚀作用,对人体无害、对环境无污染是一种环保的新工艺。

图7 试验模具原理

高速率成形技术

在传统的“准静态”冲压成形过程中,毛坯发生塑性变形所需的能量主要是通过冲压设备得到的,而高速率成形技术则是利用电能或化学能瞬时转化为机械能,并以脉冲载荷的形式作用于毛坯,使之产生“动态”塑性变形、完成零件塑性加工。高速率成形按能量来源主要可分为爆炸成形、电液成形和电磁成形三种方法。爆炸成形是利用爆炸物的爆炸能量将金属加工成满足一定形状要求的零件。爆炸成形主要用于加工厚壁、难成形材料零件(如高强度耐热金属),适合于生产小批量、大型且形状复杂的产品,尤其适用于零件尺寸及所需压力超过现有压力机负荷的情况。但是爆炸成形过程中不可控因素较多,引爆过程复杂,难以精确控制工件的变形量。另外,爆炸成形安全性低,难以满足日益严格的生产安全法规要求,因此生产应用受到诸多限制,正在探索替代的工艺技术。

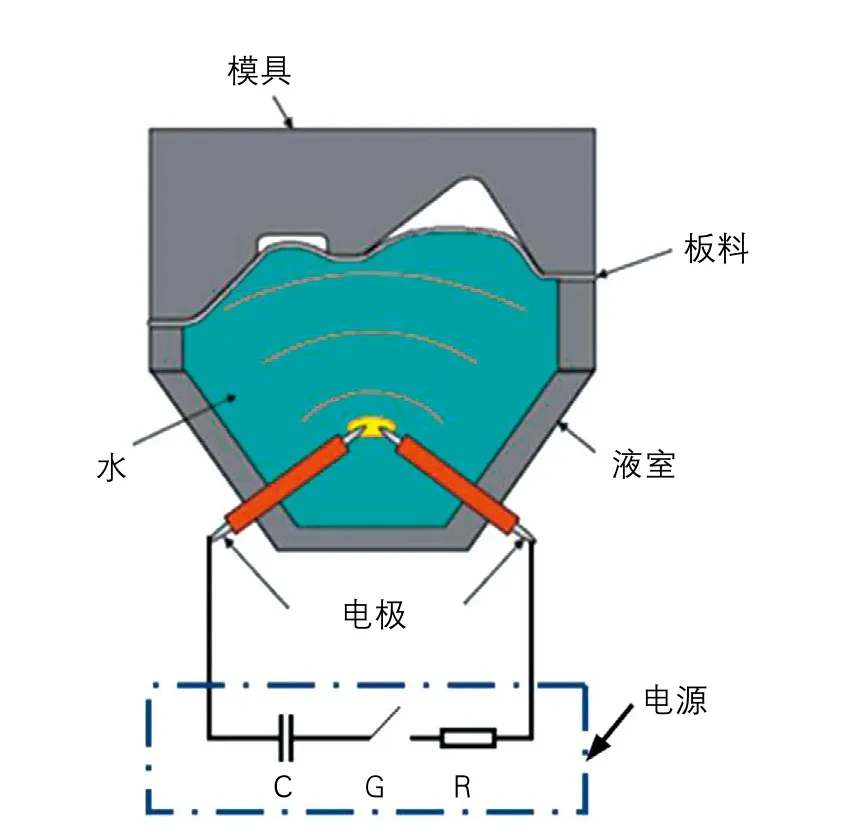

电液成形

电液成形是一种将存储在电容器中的电能瞬间释放在电极之间,通过液体中等离子体爆炸过程获得强烈的冲击波载荷,液体介质传递载荷并推动工件发生塑性变形的成形制造工艺,其成形工艺原理如图8所示。与常规的冲击成形方法相比,电液成形的成形速度高、成形精度高。电液成形与电磁成形和爆炸成形相比,它可以精确控制放电释放的能量,比较安全;相较于电磁成形只能加工小型零件且仅适用于高导电率材料,电液成形则不受加工材料电磁属性的限制,更能提高板材的成形性能(相对于准静态成形,成形极限提高2倍以上),在加工生产大型曲面壳体零部件方面有明显的技术和经济优势。针对汽车用先进高强钢板材和航空航天用高强度铝合金板材成形制造的需求,美国能源部支持了产学研合作开展电液成形技术研究,已经取得了显著成果,目前在福特汽车有示范性生产线,用于制造仪表盘零件,生产率在3~4件/分钟。

图8 电液成形工艺原理

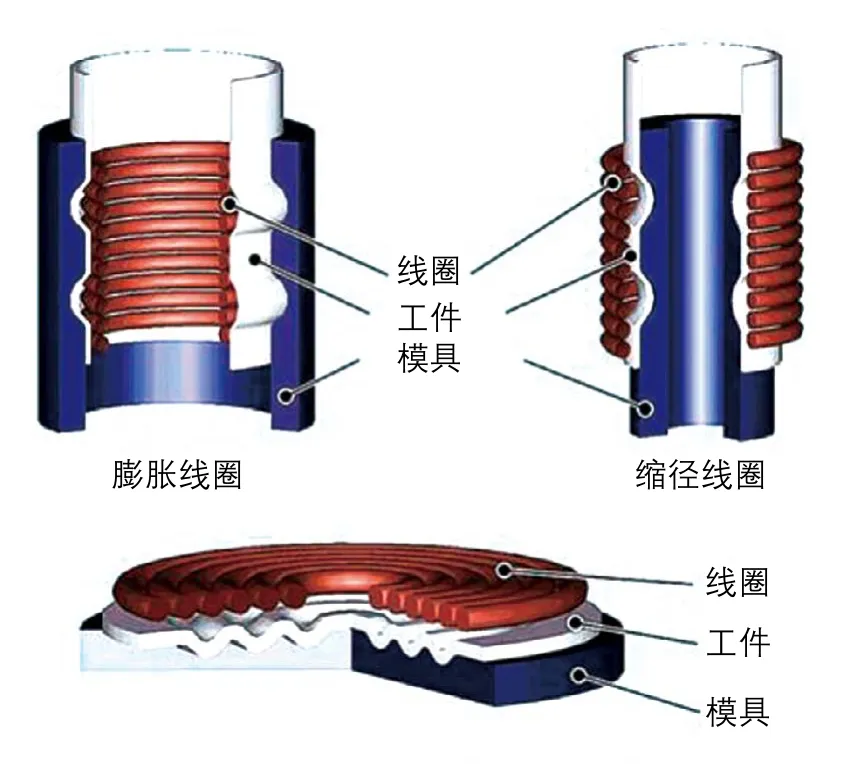

电磁成形

电磁成形是一种利用脉冲电磁力使金属板料发生塑性变形的高速率成形方法。把金属材料置于瞬态变化磁场中,金属材料受磁场力(洛伦兹力)的作用,发生高速率变形和运动,进而与单面凹模产生塑性变形,其成形工艺原理如图9所示。电磁成形工艺可以用于板材的成形,它具有加工能量可精确控制、成形速度快、成形模具简单及设备通用性强等特点,而且整个成形过程无污染。该技术现已应用于汽车工业、航空航天、兵器工业等诸多领域。近年来,脉冲功率技术(如高储能率脉冲电容器技术、大功率半导体开关技术、长寿命线圈设计与制造技术等)的发展为电磁成形技术的进步提供了契机。目前,研究和发展了几种新颖的电磁成形技术,如针对异种金属管件制造的磁脉冲复合与连接技术,针对大型壳体件的电磁辅助渐进成形技术和多级多向电磁成形技术,针对大型曲面壁板件的多点电磁成形技术等。

图9 电磁成形工艺原理

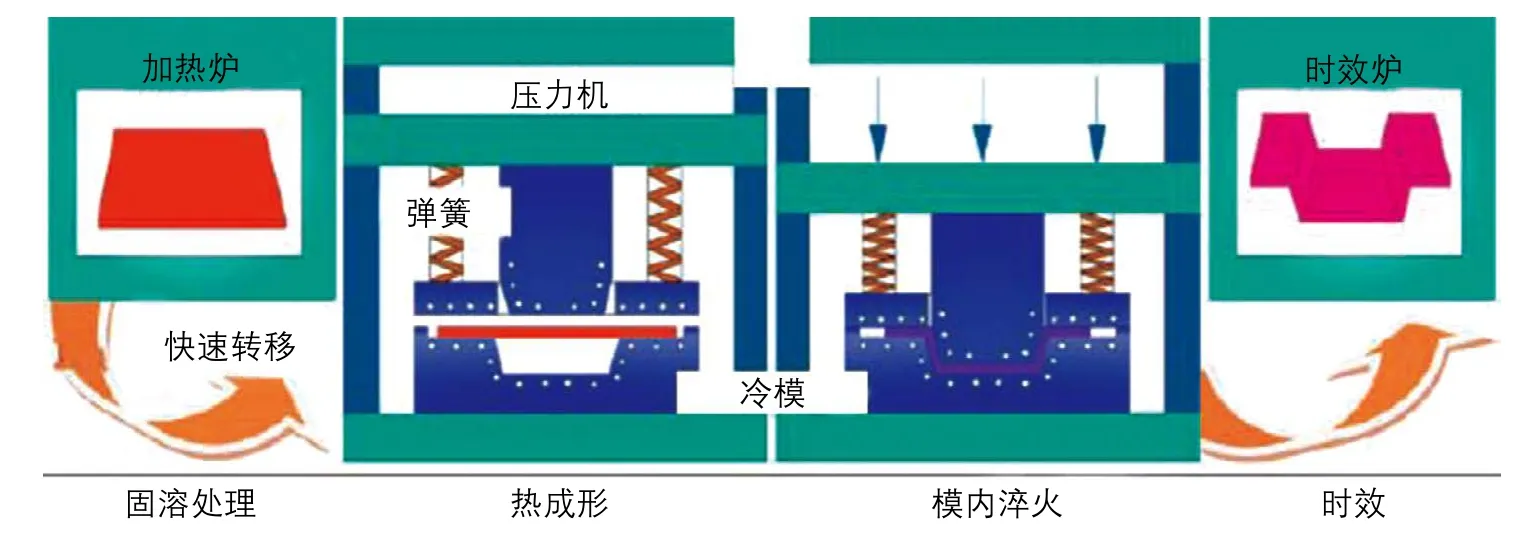

图10 传统的热成形—淬火一体化冷模成形工艺

热成形—淬火一体化成形技术

该技术主要是针对铝合金板材的,它实质上是热成形和淬火的结合。在加工时,首先将完全固溶后的铝合金板材快速转移到水冷模具上,然后快速合模成形,成形完成后保持合模以完成零件模内淬火,最后通过时效处理来提高其强度。该工艺主要包括固溶处理、热成形+模内淬火和时效处理3个主要步骤,其工艺过程如图10所示。

经过热成形—淬火一体化成形技术加工的铝合金板材,具有良好的成形性能,而且变形抗力和回弹都比较小,得到的成形件尺寸精度高,由于成形和淬火几乎同时完成,因此可以有效提高生产效率。同时,采用该方法可以解决铝合金材料室温塑性差、热处理时形状畸变的问题,但是模具的工作环境十分恶劣,模具损伤严重。

结束语

由上述分析可知,每个板材特种成形技术都具有鲜明的特点、独特的技术优势和一定的适用范围。虽然多数特种成形技术已经得到应用,并在一定程度上解决了部分板材成形难的问题,但是仍然存在关键工艺问题急需深入研究和挖掘。

随着先进制造领域和先进材料领域的不断发展,新的板材成形难题会源源不断地涌现出来,这有待于加强国内的产学研交流和合作,针对具体的生产问题,了解和对比各特种成形技术的特点,做出最优选择,从而提高生产效率和冲压产品的质量。同时,广大科研工作者不仅要继续完善现有的特种成形技术,使其应用于更广泛的领域,而且还要努力研发新技术,充分发挥特种能场在板材成形制造方面的引领作用。