结构分析前处理实现要点

2017-10-19刘洋天津汽车模具股份有限公司

文/刘洋·天津汽车模具股份有限公司

结构分析前处理实现要点

文/刘洋·天津汽车模具股份有限公司

结构分析在模具设计与制造中起分析指导作用,计算结果的准确性十分关键,而影响计算结果的原因很多,其中前处理占主要部分,它所涉及到的有限元网格划分、单元属性定义和边界条件设置都至关重要。

结构分析的认识

结构分析是有限元分析方法最常见的一个应用领域,在汽车模具制造业中同样应用广泛,也起着非常大的作用。模具受成形力的作用会发生结构变形,如弯曲变形、侧向歪斜、水平扭转、滑动等。通过结构分析能预先清楚地计算出模具结构在成形力作用下发生变形的趋势,这样就能对后续工作起到指导作用。

对模面处理而言,模具型面处的变形主要有两部分组成,一是由制件内应力引起的模具型面局部变形,二是由于成形力作用而引起的模具结构变形(一般以弯曲为主)。在模面处理时需要综合考虑结构变形、工件减薄和制件回弹等因素对成形工艺的影响。

结构分析的基本步骤

结构分析整体过程分为两部分,第一部分为结构分析前处理,指的是创建实体模型以及有限元模型,包括创建实体模型、定义单元属性、设置边界条件(接触、固定、成形力)、划分有限元网格(面网格、体网格)和修改模型等内容,具体流程为实体理想化→网格划分→加载材料→边界条件设置→综合检查(导出求解文件),本文主要针对前处理展开论述。第二部分为结构分析后处理,指的是整理和分析计算结果,制作分析报告为后续工作的展开提出指导意见,具体步骤包括求解和结果分析。

仿真模型的构建规范

仿真模型的建立过程属于结构分析前处理,操作软件为UG NX 7.5,仿真模型建立是否合理,会直接影响到后处理的求解和分析过程。实体理想化是否合理将会影响到网格划分的质量,网格质量差将会影响到计算的时间、精度,甚至可能会在计算中途发生不收敛现象,导致计算停止。仿真模型的具体建立步骤如下。

装配模型

下载模具实体文件和工艺卡,弄清模具结构和冲压成形力,选择合适的冲压机床模型。将冲压机床Part导入实体装配文件,在实体Part(装配)里挪动模具去和机床对齐,通过对齐压板槽将模具中心和机床中心对齐。

实体理想化

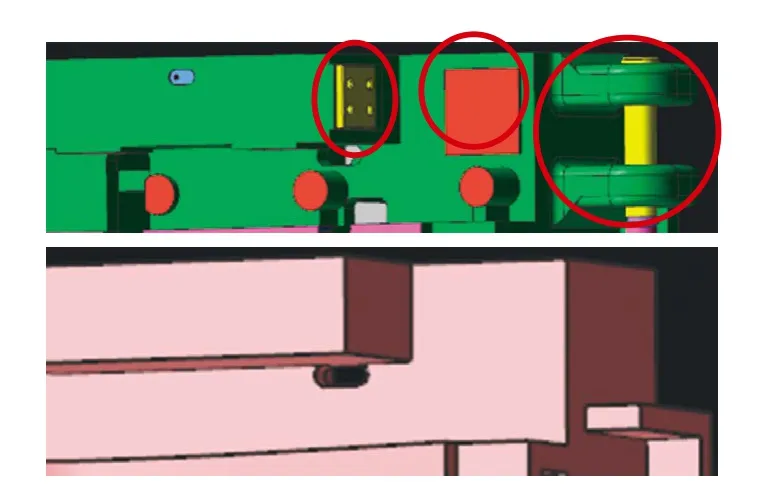

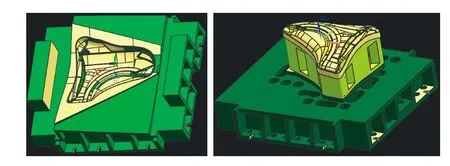

首先导出单个结构Part文件,并分别导出机床(滑块和导柱)、上模(后序导出压料心)、下模(或下模和下模本体)的Part文件,然后对各个Part部件进行实体理想化处理,如图1所示。理想化的目的是要保证在不改变结构刚度的前提下,尽量移去不必要的大、小特征,同时检查是否有实体缺陷,对有实体缺陷的地方进行优化,这样能更便于网格的划分,确保网格质量,减少实体网格的数量,减少计算时间,提高计算精度,逼近真实结果。具体处理事项如下:⑴移去对计算结果影响不大的特征,包括基准、CH孔、安全平台、安装面、吊耳等。⑵为满足其他设备而设计的特征,如流水孔、过线孔、键槽等。⑶实体设计时留下的缺陷,如实体中的碎面、结构面之间的缝隙等。实体理想化后的拉延凹模、凸模如图2所示。

图1 理想化前后对照

图2 实体理想化后的拉延凹、凸模

网格划分

网格划分时先对有接触和着色要求的地方划分二维网格,拉延工序通常对大面积接触面、产品外露面划分二维网格;后序通常根据不同的功能划分符型区,然后对符型区划分二维网格,接着就是划分体网格;最后进行网格质量检查,包括网格单元形状、数量、大小。具体网格划分的注意事项如下。

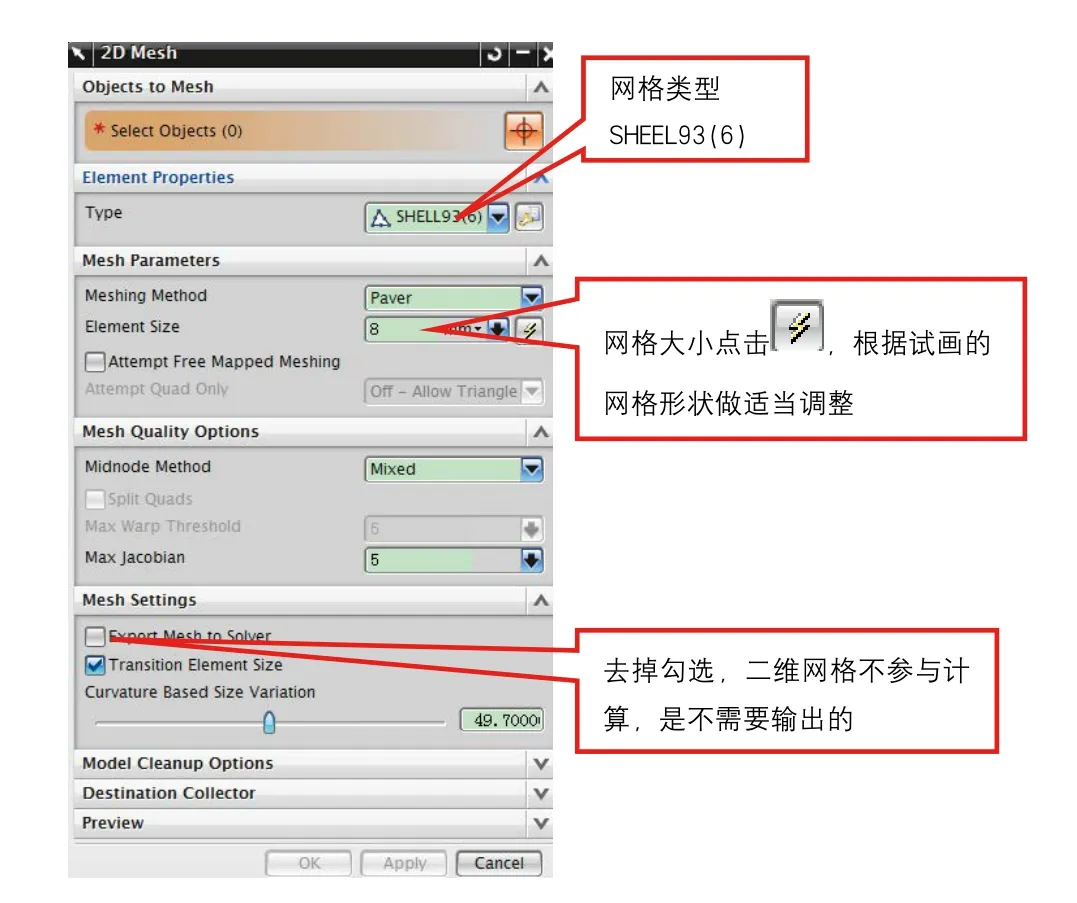

⑴二维网格。二维网格采用Shell 93(6),打开“2D Mesh”界面,点击如图3所示命令。

图3 2D Mesh窗口

在划分二维网格的过程中需对一些型面进行合并,前提是保证合并后型面不发生变形。为了提升二维网格的质量,对一些多余的节点进行删除,在一些网格翘起的地方添加节点,具体如下:1)合并型面。打开“Face Merge”界面,点击合并型面命令,选择需要合并的型面,单击“OK”按钮。2)清理、添加节点。打开“Edge Merge”界面,点击清理节点命令。点击“Split Edge”按钮,添加节点命令。3)二维网格质量检查。二维网格的质量直接影响到三维网格的质量,对于二维网格的质量评定标准是网格单元越接近等边三角形越好,内角度为30°~120°,不能出现扭曲、变形、重叠。

⑵三维网格。

1)具体操作。三维网格是参与计算的,三维网格的划分尤其重要;通常机床实体三维网格类型选用Solid 92(10),大小为150mm的四面体网格,机床导轨类型选用Solid 45(8),大小一般为50~60mm的六面体网格,其余部件类型选用Solid 45(6),大小参考自动计算,六节点四面体网格。

2)三维网格质量评估。单元的质量和数量对求解过程和求解结果影响较大,如果结构单元全部由正四面体、六面体等单元构成,则求解精度可接近实际值。因此根据模型的不同特征,设计不同形状种类的网格,有助于改善网格的质量和求解精度。单元质量评价一般可采用以下指标:①扭曲度。单元面内的扭转和面外的翘曲程度。②疏密过渡。网格的疏密主要表现为应力梯度方向和横向过渡情况,应力集中的情况应妥善处理,而对于分析影响较小的局部特征应分析其情况,如外圆角的影响比内圆角的影响小得多。③节点编号排布。节点编号对于求解过程中总体刚度矩阵的元素分布、分析耗时、内存及空间有一定的影响。合理的节点、单元编号有助于利用刚度矩阵对称、带状分布、稀疏矩阵等方法提高求解效率,同时要注意消除重复的节点和单元。

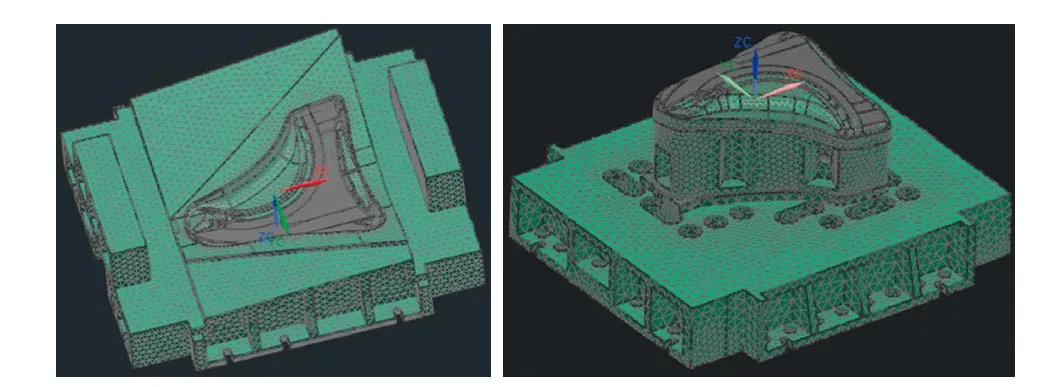

打开“Model Check”窗口选择体网格,Tetra4用于检查4节点四面体网格以及Solid 45(4)单元,Tetra10用于检查10节点四面体网格以及Solid 92(10)单元。通过检查三维网格质量,划完网格后的凸模、凹模如图4所示。

图4 划完网格后的凸、凹模

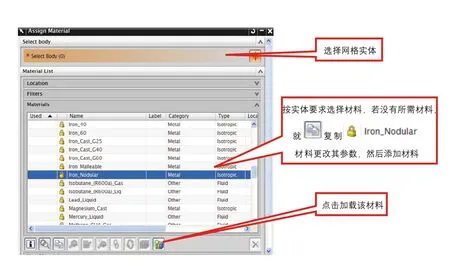

加载材料

点击“Material Properties”命令,按图5所示加载材料。

图5 加载材料

设置边界条件和载荷

首先在高级仿真模块里新建装配文件,并按从上至下顺序添加装配模型,其次就是对网格进行排序,再次就是激活模型新建高级仿真SIM文件,最后设置边界条件和载荷。新建new Simulation—SIM文件后进行边界条件设置。

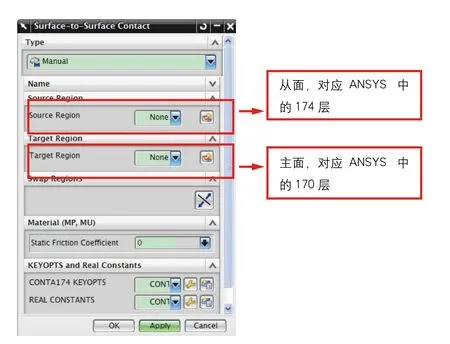

⑴接触设置。在Advanced Simulation工具栏上,单击Simulation Object Type图标中的箭头,然后单击Surface-to-Surface Contact图标,出现Surfaceto-Surface Contact对话框如图6所示。

图6 接触设置

⑵主面和从面确定准则。凸面与平面或凸面与凹面接触时,应指定平面或凹面为主面;一个面上的网格较粗,而另一个面上的网格较细,应指定粗网格面为主面;一个面比另一个面的刚度大,应指定刚度大的面为主面;一个面为高阶单元,而另一面为低阶单元,应指定低阶单元面为主面;一个面比另一个面大,应指定大的面为主面。

⑶加载成形力。在Advanced Simulation工具栏上,单击“Load Type”图标中的箭头,然后单击“Force”图标。

⑷设置固定。在Advanced Simulation工具栏上,单击“Constraint Type”图标中的箭头,然后单击“Fixed Constraint”按钮。

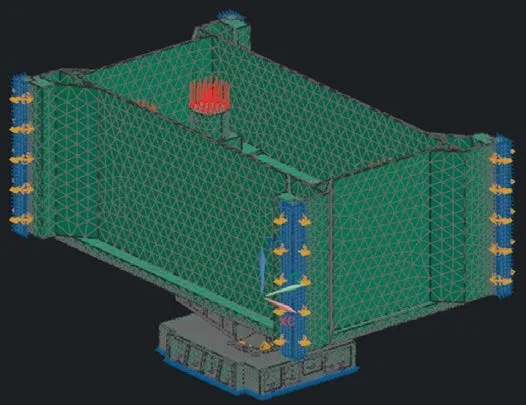

输出INP文件

检查模型,无报错后输出INP文件。在Advanced Simulation工具栏上,单击“Solve”图标中的箭头,然后单击“Solve”按钮输出文件,建立的仿真模型如图7所示。

图7 仿真模型

实体理想化注意事项

实体理想化的目的是在不影响实体刚度的前提下简化实体,从而减少网格的数量,优化网格质量,缩短计算时间,提高计算精度。在理想化的过程中需要注意一些常见的问题:⑴简化较大实体特征需要考虑是否会对实体刚度产生影响。⑵实体上用于支撑的筋不可简化,如随行筋、加强筋。⑶实体内部的一些缺陷需要排除,如划分实体时布尔运算产生的缺陷,否则会影响到三维网格的划分。⑷尽量避免简化后实体出现尖角、棱线。

网格对计算的影响

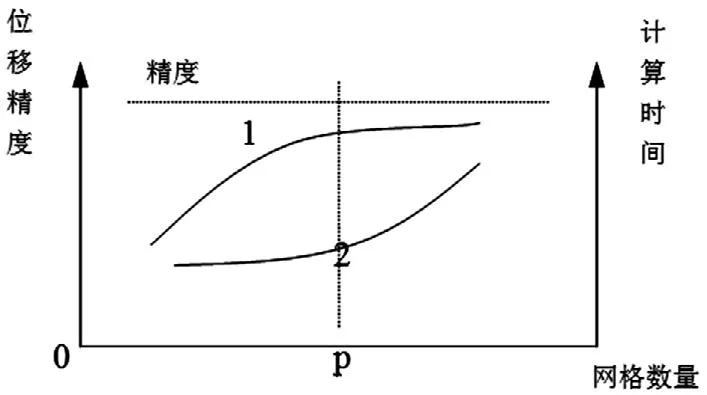

网格数量

网格数量的多少直接影响到计算时间和计算精度。一般来讲,网格数量的增加,计算精度会有所提高,但是同时计算时间也会有所延长,因此在权衡网格数量时需要综合考虑这两方面的因素。图8中曲线1表示结构中位移随网格数量变化的收敛情况,曲线2表示计算时间随网格数量变化而变化的情况。

从图8中可以看出,当网格数量比较少时,增加网格数量会提高计算精度,计算时间没有太大的变化,但是当增加到一个值以后,再增加网格数量,计算时间将会大幅度延长,而计算精度提高的效果则不明显。

图8 位移精度和计算时间随网格数量的变化

网格疏密

网格疏密程度是指在结构不同的部位采用大小不同的网格,为了适应计算数据变化梯度较大的部位(如应力集中处),同时较好地反映数据变化规律,需要采用比较密集的网格。而在计算数据变形较小的部位,为了减小模型规模,则应划分相对疏散的网格。这样一来,整个结构便表现出疏密不同的网格划分形式。

单元阶次

具有线性、二次和三次形式的单元称为高阶单元。高阶单元可提高计算精度,因为高阶单元的曲线或曲面边界能更好地逼近结构的曲线或曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以结构形状不规则、应力分布或变形很复杂时可以选用高阶单元。但高阶单元的节点数较多,在网格数量相同的情况下,由高阶单元组成的模型规模要大得多。因此在使用时应权衡考虑计算时间和精度。

网格质量

网格质量是指网格几何形状的合理性,质量好坏将影响计算精度,质量太差的网格甚至会终止计算。直观上看,网格各边或各个内角相差不大、网格面不过分扭曲、边节点位于边界等分点附近处等,这几种条件下的网格质量较好。网格质量可用细长比、锥度比、内角、翘起量、拉伸值、边节点位置偏差等指标度量。

单元类型

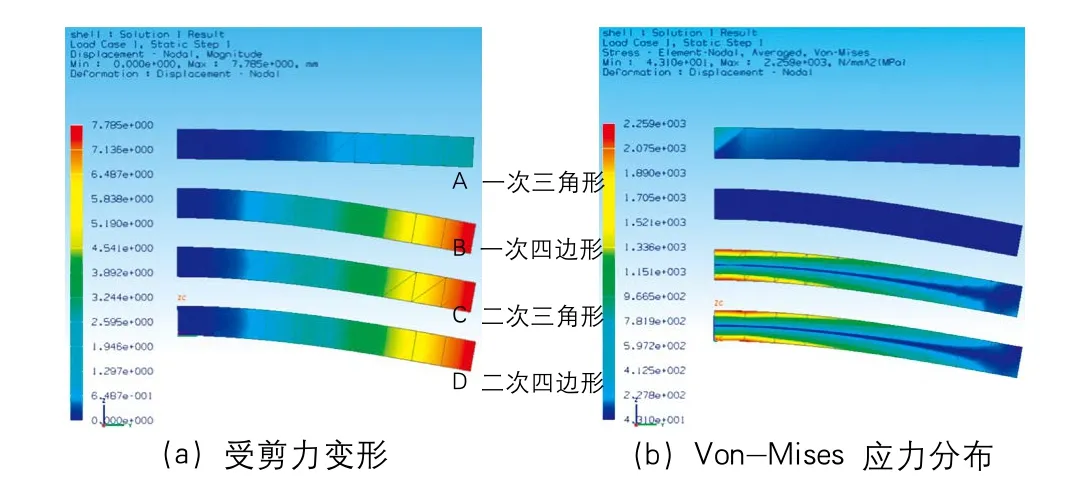

图9 不同类型网格单元的模拟结果

在网格划分过程中,网格单元类型的选择直接影响到计算时间和精度,所以理解各类型的单元特性,有助于网格划分时能做出明确的选择。根据单元位移函数(形函数)的不同,可以分为一次单元、二次单元。二维网格单元通常有一次三角形、二次三角形、一次四边形、二次四边形。三维网格单元通常有一次四面体、二次四面体、一次五面体、二次五面体、一次六面体、二次六面体。图9是针对各种类型的网格单元进行的模拟。

由图9可以看出,一次单元的特性是单元解析负荷小,计算规模小,但是精度不高,计算结果不准确,模拟相对不真实。一次三角形的形状过于稳定,模拟不真实;一次四边形计算精度太差,一般也不采用。二次单元的特点是,单元解析负荷大,计算规模大,但是精度高,计算结果准确,模拟较为真实。所以通常选用二次单元。

对于三维网格,二次单元比一次单元更能反映真实结果,所以一般都采用二次四面体或六面体单元,对于结构比较简单的采用二次六面体单元,而结构较为复杂的需采用二次四面体单元。