精冲零件去毛刺方法介绍及应用

2017-10-19郭银芳武汉华夏精冲技术有限公司

文/郭银芳·武汉华夏精冲技术有限公司

精冲零件去毛刺方法介绍及应用

文/郭银芳·武汉华夏精冲技术有限公司

精冲件断面由塌角、光洁剪切面、断裂面、撕裂面、毛刺五部分组成,精冲件的毛刺指冲裁面端部上的不规则凸起。精冲是塑性变形过程,精冲零件的毛刺是产生于精冲变形的最后塑性分离阶段,以及随后的工件推出凹模阶段。

毛刺高度hG和厚度bG,如图1所示,是判断毛刺大小的依据。当凹模刃口锋利时,只产生薄毛刺;当凹模刃口变钝时,产生厚毛刺。

精冲件毛刺的影响因素

⑴零件形状对毛刺高度的影响。顶尖角α(图2)和相对圆角半径R/S较小时,毛刺高度较大,其中S为零件的料厚。

⑵刃口对毛刺高度的影响。

当模具刃口锋利时,毛刺高度hG在0.01~ 0.08 mm之间;当模具刃口变钝时,hG在0.1~ 0.3mm;hG≥0.1~0.3mm时,模具应进行刃磨。

图1 毛刺示意图

图2 顶尖角示意图

对落料来说,凸模刃口磨损产生的圆角rs增大了间隙,促使冲裁裂纹产生,毛刺高度hG与rs大致成正比。

⑶冲压次数对毛刺高度的影响。在一般情况下,冲压次数与hG成正比。但冲贝氏体钢时,规律性不强。

⑷原材料抗拉强度对毛刺高度的影响。原材料抗拉强度越小,hG越大。

⑸压床精度对毛刺高度的影响。压床的导向精度及其稳定性,对hG影响很大。相同冲裁次数时,特级精度精冲机比普通精度精冲机毛刺高度小很多。

精冲件常用去毛刺方法

由于毛刺状态和零件材料的不同,清除毛刺的方法也各异,一般采用手工、砂带磨床及振动法去毛刺,也可采用热化学及电化学法去毛刺。

⑴手工去毛刺。靠人工使用钢丝刷、锉刀、刮刀等工具清除毛刺,劳动强度大,效率低、成本高,只适用于单件小批量生产的精冲件。但该方法灵活,不受场地与设备限制,几乎任何精冲件都可使用。

⑵砂带磨床去毛刺。效率低,操作环境差。主要缺点是只能去除零件表面的毛刺,不能达到工件表面的粗糙度、光洁度要求。

⑶振动法去毛刺。利用惯性激振器(振动电机)产生的振动偏差,使机器在三维面内运动,从而使工件与磨料沿一个方向运转,互相摩擦,达到处理表面的效果。适用大批量刚度好的平板类零件及具有较小压凸、压窝的成形工件的光饰光整加工,处理效果好。缺点是对生产车间产生大量的污染和很大的噪声,小孔、齿部和异形凹槽处的毛刺很难去掉。另外需要注意的是,磨料种类的选择以及每锅放入零件和磨料的数量,直接影响着零件去毛刺的效果。

⑷磁力研磨机去毛刺。磁力研磨机是在传统振动法研磨机的不足和缺陷上进行改革创新,使零件内孔、死角、细小夹缝处起到明显较好的抛光研磨去除毛刺的效果。采用不锈钢磁针作为磨料,消耗极低,通过磁场力量传至不锈钢磨针使工件作高频率旋转运动,最终达到精密工件快速去除毛刺、污垢的效果。

⑸自动去毛刺机去毛刺。自动去毛刺机的特点有磨料刷弹性磨削,对工件边缘(孔)有较大的切削力,对平面作用力很小,故可自动选择性去除工件边缘毛刺而不影响工件的原有尺寸精度。并且选用磁性输送机构可以加工很小的零件,因此可以保证高品质加工效率,自动化程度高。但设备初期投入高,适合大批量生产。

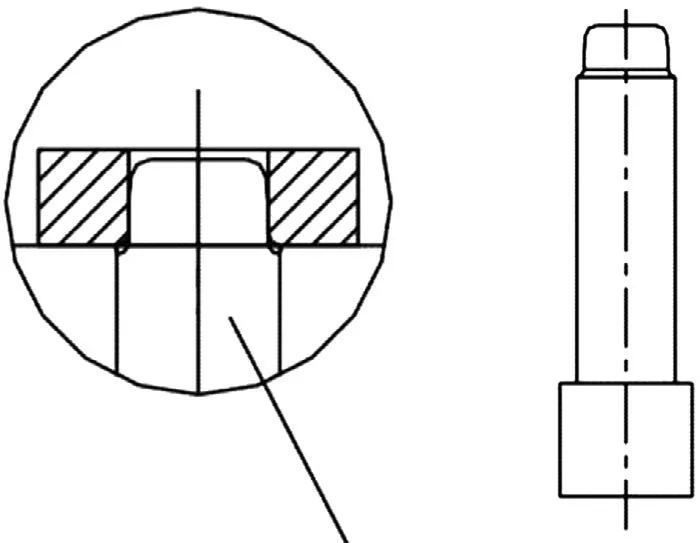

⑹模具内去毛刺。部分孔内毛刺的去除,可以选用此方法。具体的实现方式为在模具的下模板上设置有去毛刺工位,去毛刺工位内安装有去毛刺小冲头(图3),小冲头带有圆角,在冲压的同时,可完成去毛刺工作。该方法需增加模具设计难度,目前应用并不广泛。

图3 去毛刺冲头

⑺其他方法去毛刺。用电化学反应原理,对金属材料制成的零件自动地、有选择地完成去毛刺作业。适用于难于去除的内部毛刺、热处理后和精加工的零件。

去毛刺实例应用

⑴小孔零件。该类零件孔小且孔公差要求高,材料较软,生产过程中孔口很容易碰伤。采用砂带去毛刺后,孔口毛刺内翻,孔通止规很难通过。因此,精冲后的小孔零件,选用砂带去毛刺后,再用振动光饰和孔口倒角的方法,保证零件合格,如图4所示。

⑵凹槽类零件。该零件设计规定,凹槽必须在毛刺面,因此无法通过更改模具设计方案来调整毛刺的方向。带有凹槽的零件,如图5所示。凹槽较小,且为异形,砂带和振动光饰都很难完全去除该零件的毛刺,因该零件批量小,若投入其他去毛刺设备成本高,因此选择砂带去毛刺、手工去毛刺和振动光饰相结合的方法。

图4 小孔零件去毛刺示意图

图5 凹槽类零件示意图

图6 凹槽类零件手工去毛刺示意图

结束语

毛刺的去除问题,一直是国内各精冲企业的难题。去毛刺的方法很多,复杂零件往往需要选择一种或几种去毛刺方法来综合去除毛刺。在保证质量的前提下,降低成本是选择去毛刺工艺的基本原则,需综合考虑零件技术要求、现有生产条件、工人技术素质和操作习惯等。另外,生产中还需要分析影响零件毛刺的各个因素,控制毛刺在一定范围内,减小后续去除毛刺的难度。