基于多体动力学及有限元分析的发动机连杆研究

2017-10-19黎仕增熊继芬蒋银静

黎仕增,熊继芬,蒋银静,吴 慧

(广西机电职业技术学院,广西 南宁530007)

基于多体动力学及有限元分析的发动机连杆研究

黎仕增,熊继芬,蒋银静,吴 慧

(广西机电职业技术学院,广西 南宁530007)

应用UG对曲柄连杆机构建立三维实体模型,将装配体导入多体动力学仿真软件ADAMS中进行动力学仿真,得到连杆小头所受最大压缩和最大拉伸载荷,并作为有限元分析的输入数据,其较理论计算更接近真实值。连杆的有限元分析在ABAQUS中实现,特别考虑了连杆小头油孔的影响以及装配预紧力的作用,得到了连杆最大压缩与拉伸两种工况下的应力分布。研究结果为连杆后续结构优化提供有效依据,解决薄弱部位发生疲劳破坏的问题。

多体动力学;有限元;发动机;连杆

0 引言

发动机连杆作为重要受力件之一,需要满足更高强度要求以适应快速发展的汽车产业。连杆是往复活塞式发动机的核心部件,在工作过程中作往复与旋转的复合运动,主要承担活塞销传递的气体爆发压力和活塞组往复运动时的惯性力作用,负荷繁重,工作条件恶劣,并在周期性变化载荷的作用下不断循环工作,易产生疲劳失效,因此,通过有效的方式分析出连杆应力集中部位,为优化与改进结构细节,保证安全可靠并降低生产成本具有重要作用。

1 曲柄连杆机构多刚体动力学模型建立

1.1 模型建立

由于曲柄连杆机构几何结构复杂,为实现复杂机构的虚拟装配及三维运动仿真,通过在UG中建立曲柄连杆机构三维模型,并完成各构件的装配。建模过程中,在不影响动力学分析结果的前提下,可以省略一些局部细节,如油孔、过渡圆角等。将模型以Parasolid格式导入ADAMS中,并且修改各构件的材料、密度和弹性模量等属性[1]。

1.2 运动副与载荷添加

建立曲柄连杆机构运动副中移动副6个,转动副13个。发动机在标定工况下的曲轴转速为2100,在范围内曲轴转两圈,完成一次进气→压缩→做功→排气的循环,将各缸示功图中数据导入到ADAMS中形成六条二维样条曲线,以便AKISPL函数调用。ADAMS

中建立的曲柄连杆机构模型见图1.

图1 曲柄连杆机构装配图

1.3 动力学仿真

设置仿真时间为0.057 14 s,仿真步数为100步,动力学仿真得到各缸连杆小头受力情况,仿真结果如图2所示。从图中可得到,最大拉伸载荷位于活塞排气形成上止点附近,最大压缩载荷出现在最大爆发压力点附近,分别为:拉伸7 077,压缩135 060,其作为后续连杆有限元分析的输入值。

图2 各缸连杆小头作用力曲线图

2 连杆有限元分析

为减少计算运行时间,提高效率,分析时可沿对称面将连杆剖开,取连杆一半模型在有限元分析软件ABAQUS中进行分析计算。其模型包括连杆杆身、连杆盖、上下轴瓦、小头衬套、连杆螺栓、活塞销以及刚性壳体。其中活塞销作为外载施加对象,载荷沿轴线方向按二次抛物线规律分布,沿圆周方向按余弦分布[2],通常取作为加载面,可将力传递给连杆体;三维解析刚性壳体则模拟曲柄销作用,为接触分析提供刚性表面,两者均不计入有限元分析,此处理方式与实际构件受力更相符[3]。

2.1 网格划分

为避免模型不能成功导入,减少模型读取时间,提高网格划分质量,先在Hypermesh软件中完成网格划分。采用四面体十节点的单元划分网格,将连杆划分为141 680个单元、238 034个节点。考虑到连杆的单元雅克比最小值≥0.7为衡量标准[4],检验结果表明:100%的单元雅克比值≥0.7,其中最小雅克比值为0.71.因此,可认为划分的连杆有限元模型符合计算精度要求。连杆有限元模型示意图如图3所示。

图3 连杆有限元模型示意图

2.2 定义相互作用

在Assemble模块下根据实际装配位置创建30个接触面。衬套与连杆小头、连杆盖与下轴瓦、连杆体与上轴瓦采用面与面接触类型定义;刚性面与轴瓦、活塞销与衬套添加间隙接触类型定义;连杆体与连杆盖、螺栓与连杆盖、螺栓与杆身、连杆体与轴瓦,上轴瓦与下轴瓦采用绑定类型定义;刚性壳体与连杆大头中心为刚体约束;连杆小头中心与活塞销上外载作用面采用耦合约束。

2.3 定义边界条件

对该连杆分析模型的边界约束为:由于选用的是对称的1/2模型,需在连杆对称面上施加对称边界条件(ZSYMM),表示沿关于Z轴垂直的平面对称;刚性壳体、衬套端面、活塞销端面、连杆杆身中间部位一部分节点约束x、y、z三个方向位移;连杆小头中心孔添加除y方向位移约束以外的其余约束,连杆大头中心孔添加全约束。

2.4 添加约束

连杆载荷包括最大压缩力、最大拉伸力、衬套过盈配合产生的预紧力、轴瓦过盈配合产生的预紧力、连杆螺栓的预紧力。其中,最大压缩力135 060、最大拉伸力7 077;ABAQUS软件在模拟过盈效果时可以直接把接触面的过盈尺寸加入到计算模型当中,模拟过盈配合作用力。本次分析取轴瓦的最大直径过盈量为0.121 4 mm,衬套的最大直径过盈量为0.097 mm;在进行螺栓接触分析时,可设好几个分析步,最大预紧力为79 167.

2.5 分析结果

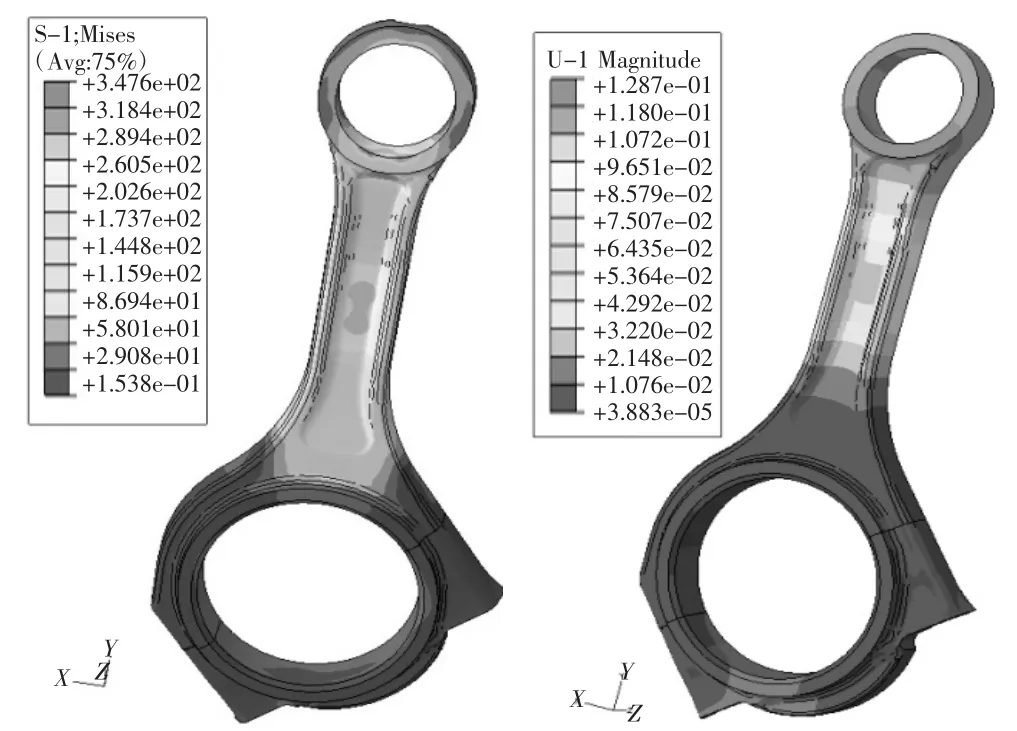

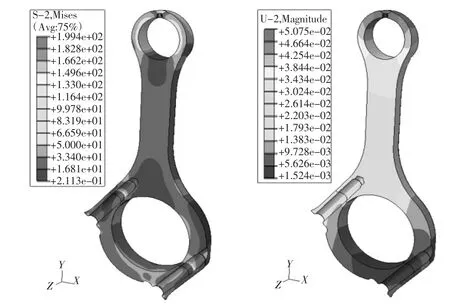

连杆的主要破坏形式是拉压疲劳断裂,因此,主要选择连杆受最大拉伸和最大压缩两种工况进行连杆应力分析。将考虑了螺栓装配载荷和过盈配合载荷的最大压缩工况、最大拉伸工况运行求解结果显示如图4、图5所示。

图4 最大压缩工况连杆应力、位移变形云图

图5 最大拉伸工况连杆应力、位移变形云图

连杆材料为42CrMo,属于中碳调质钢,应以屈服强度作为极限应力。经调质和表面喷丸强化处理,屈服强度σ s取930 MPa,考虑安全系数n=1.5的情况得许用应力[σ]=σs/n=620 MPa.连杆小头油孔、连杆小头与杆身过渡处两部位受拉和受压两种工况的节点应力值如表1所示。

表1 连杆危险部位的应力值

最大压缩工况下的最大应力值347.3 MPa,出现在连杆小头与杆身过渡部位,同时,连杆小头孔下端以及连杆杆身中部应力水平也较大;最大拉伸工况下的最大应力值199.4 MPa,出现在小头油孔处,两工况最大应力均远小于其许用应力,满足静强度方面的要求。最大变形量分别为0.128 7 mm和0.050 75 mm,均是弹性变形,变形量在弹性变形范围内。

由于连杆长时间受交变载荷作用,以上分析出的薄弱部位容易发生疲劳破坏,因此可以根据分析结果对连杆小头油孔、连杆小头与杆身过渡处进行结构优化,提高连杆疲劳寿命,减少样件生产和试验验证工作,节约成本,缩短生产周期,保证零件寿命。

3 总结

通过对六缸曲柄连杆机构整体而非单拐模型进行精确的动力学分析,利用仿真分析得到相应工况载荷而非采用传统计算方法,进行有限元分析时,特别考虑了模型连杆小头油孔以及装配预紧力的作用等,使分析结果更接近实际情况,为连杆后续结构优化提供有效依据,解决薄弱部位发生疲劳破坏。

[1]李 勤,卢汉奎,陈树勋.关于发动机悬置系统分析的一种高效建模方法[J].装配制造技术,2011(3):48-49.

[2]葛正浩.ADAMS2007虚拟样机技术[M].北京:化学工业出版社,2010.

[3]万 欣,林大渊.内燃机设计[M].天津:天津大学出版社,1998:229.

[4]刘 展.ABAQUS6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008.

The Research of Engine Connecting Rod Based on Multi-body Dynamics Simulation and Finite Element Analysis

LI Shi-zeng,XIONG Ji-fen,JIANG Yin-jing,WU Hui

(Guangxi Technological College of Machinery and Electricity,Nanning Guangxi 530007,China)

This paper applies UG to establish three-dimensional solid models of crank and connecting rod mechanism,imports assembly parts into multi-body dynamics simulation software ADAMS to carry out dynamic simulation,use the maximum compressive loading and maximum tensile loading as the finite element analysis input data makes measurements closer to the true value than calculated value.Finite element analysis of connecting rod by finite element software ABAQUS,considers the influence of small-end of connecting rod and the preload in the process of assembly.Analysis result obtains stress distribution of connecting rod with maximum compressive and tensile operating condition.The research result provides evidence for connecting rod’s structure optimization,solves the problems of weak part about fatigue rupture.

multi-body dynamics simulation;finite element;engine;connecting rod

TH122

A

1672-545X(2017)08-0024-03

2017-05-08

黎仕增(1969-),男,广西武鸣人,工学硕士,副教授、高级工程师,主要从事汽车技术应用研究。