伯努利效应引起滑阀阀芯径向力的研究

2017-10-17陆倩倩

陆倩倩 阮 健 李 胜

1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,3100142.浙江大学城市学院工程分院,杭州,310015

伯努利效应引起滑阀阀芯径向力的研究

陆倩倩1,2阮 健1李 胜1

1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,3100142.浙江大学城市学院工程分院,杭州,310015

运用CFD软件Fluent对液压滑阀内部流场进行可视化分析,详细研究了阀芯受径向压力分布情况和影响因素。计算发现,径向压力分布与阀口开度、入口流量、环割槽深径比、进出口油道的轴交角都有密切的关系。阀口开度越大,径向压力波动越小;入口流量越大,环割槽深径比越小,径向压力波动越大;与进出口轴交角为0°和90°相比,进出口轴交角为180°时x=0截面的径向压力分布更平稳。同时,通过伯努利效应对入口中心截面处阀芯周向压力分布及阀芯轴向分段建立压力方程,通过理论分析验证了仿真模型和结果的可靠性。最后分析了径向力不平衡产生的卡紧力及径向稳态液动力的分布及其影响因素。

计算流体动力学;液压滑阀;径向压力;伯努利效应

Abstract: To analyze the radial pressure distributions and influence factors of hydraulic slide valves, a visualized model of valve internal fluids was established by CFD software Fluent. The calculations show the distribution has close relationships with the sizes of notch, flows of entrance, aspects ratio of groove cut and the angles of input and output oil passages. The larger the size of notch is the larger fluctuate of radial pressure will be. The larger the flow of entrance is the smaller aspect ratio of groove cut and the larger fluctuate will be. The distribution become more stable under the 180° angle of input and output oil passages rather than the situation of 0° and 90° atx=0 section. Meanwhile, the circumferential pressure functions and distribution of inlet middle section and axial pressure functions were established by segmentation according to Bernoulli effect to verify the reliability of the simulation model and results. Finally, the influencing factors and distribution of clamping forces caused by the unbalances of radial pressures and radial steady-state fluid forces were analyzed.

Keywords: compute fluid dynamics(CFD); hydraulic slide valve; radial pressure; Bernoulli effect

0 引言

液压换向阀广泛应用于液压系统中,其稳定性和可靠性直接关系着液压系统的正常工作。换向阀的内部结构特征使得液体流动过程中会产生难以控制的液动力,影响液压换向阀工作的稳定性和可靠性。国内外学者对液压滑阀液动力进行了多方面的研究。吴小峰等[1]利用计算流体动力学(CFD)方法研究了液压换向阀轴向瞬态液动力的影响因素,为滑阀内部流道结构参数的优化设计提供方法;王安麟等[2]针对液压换向阀开启过程,运用CFD方法进行了动态模拟,对流道结构参数进行优化设计,为提高滑阀性能提供了定量化设计参考;朱钰[3]利用CFD和MATLAB Simulink软件分析了3种不同阀口对液控换向阀流场稳态轴向力、液动力等的影响;付文智等[4]利用有限元方法分析滑阀式换向阀工作过程中内部流体速度沿圆周方向的分布情况;赵蕾等[5]通过CFD软件进行滑阀内部流场分析,研究了瞬态液动力、流量系数等参数对滑阀结构设计的影响。一些学者对滑阀内部进行了CFD仿真,研究了不同结构对滑阀内部的液动力影响并进行了相关实验验证[6-9]。以上研究除了文献[5]对滑阀径向不平衡力进行了沿轴线的仿真外,其他学者都是在假设径向不平衡力对称的前提下,对滑阀轴向稳态、瞬态液动力进行CFD仿真研究,或者研究阀口或阀芯结构对滑阀轴向液动力的影响。本文重点针对滑阀径向不平衡力进行CFD模拟仿真计算和理论分析,详细分析了阀口开度、入口流量、出口压力、环割槽深度以及进出口位置等因素对滑阀径向力不平衡的影响,提出减小径向力不平衡的方法,进而减轻阀芯磨损,减小液压卡紧力。

1 滑阀结构模型

液压系统中的滑阀主要用于控制油路的通断,选择两位两通滑阀作为研究对象进行建模仿真,如图1所示。此阀采用出口节流的方式,主要结构参数见表1。利用SolidWorks建立阀腔流体的三维模型,将此模型导入Hypermesh,对模型采用带5层边界层的四面体网格划分,单元总数为219 306,节点数为500 708,如图2所示。定义进口、出口和壁面导入Fluent中,定义流动介质为32号液压油,选择Transient瞬态模拟,标准k-ε湍流模型,定义入口类型为流量入口,出口类型为压力出口,选取有限体积法中常用的SIMPLE算法设置仿真补偿和时间,对此模型在不同条件下进行仿真。图3为0.5 mm阀口开度下,出口压力为5 MPa、入口流量为5 L/min的压力分布云图。

图1 滑阀阀口平面图Fig.1 Section plan of slide valve

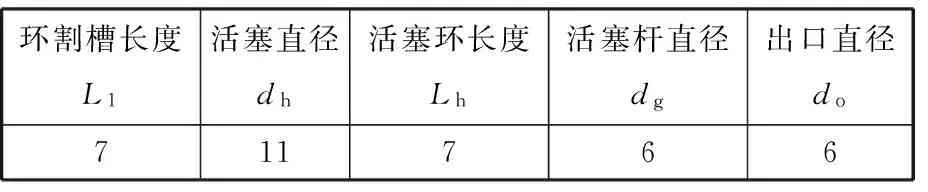

环割槽长度L1活塞直径dh活塞环长度Lh活塞杆直径dg出口直径do711766

图2 流体三维网格Fig.2 3D mesh of the fluid

图3 压力云图Fig.3 Pressure contour

2 计算流体动力学控制方程

连续性方程:

∂ρ/∂t+·(ρv)=0

(1)

运动方程:

∂(ρv)/∂t+v(ρv)=ρf-p+ρμ2v

(2)

标准k-ε湍流方程:

∂(ρk)/∂t+·(ρvk)-·(Γkk)=p-ρε

(3)

∂(ρk)/∂t+·(ρvk)-·(Γτε)=

(Cτ1pk-Cτ2ρε)

(4)

Γk=μ+μi/σkΓτ=μ+μi/στ

式中,ρ为流体密度;v为速度矢量;f为作用在单位质量流体的体积力矢量;p为压力;k为湍动能;ε为耗散率;Γk、Γτ为耗散系数;μ为动力黏度;μi为i方向的动力黏度,i=x,y,z;Cτ1、Cτ2、σk、στ为湍流模型常数。

3 滑阀CFD仿真结果分析

3.1 仿真条件

为了研究阀芯径向压力的分布情况及影响因素,设置了不同阀口开度、出口压力、入口流量、环槽间隙以及进出油口位置进行研究,具体如表2所示。

表2 仿真参数

3.2 仿真结果

将仿真结果导入Tecplot,提取x=0、z=3.5 mm及z=15.5 mm三个截面阀芯上相关点的压力值,相关点的位置如图4所示。利用Excel进行数据汇总和曲线生成。其中在x=0截面上获取的压力点可用于衡量阀芯在y方向的径向压力不平衡状况(图4a),在z=3.5 mm和z=15.5 mm截面获取的压力值(图4b)可用于衡量进出口处阀芯圆周方向的径向压力的不平衡状况。

(a)x=0 (b)z=3.5 mm(A-A),z=15.5 mm(B-B)图4 获取阀芯上压力的点位置Fig.4 Pressure position to obtain on the valve core

图5~图7为几种仿真条件下获得的压力分布曲线,采用三个截面上获取的压力点进行度量,相关点处压力处理的具体方法如下。

(1)在x=0截面上,采用了图4a中阀芯进出口侧“×”点的压力减去对应“⨁”点的压力得到x=0截面上阀芯径向压力差,即

Δpx=0=p×-p⊕

(5)

(2)z=3.5 mm截面和z=15.5 mm截面分别是入口处中间截面A-A和出口处中间截面B-B,如图4b所示。每隔30°获取两截面上的压力值减去该截面上12个点压力的平均值得到周向压力差分布,即

(6)

(7)

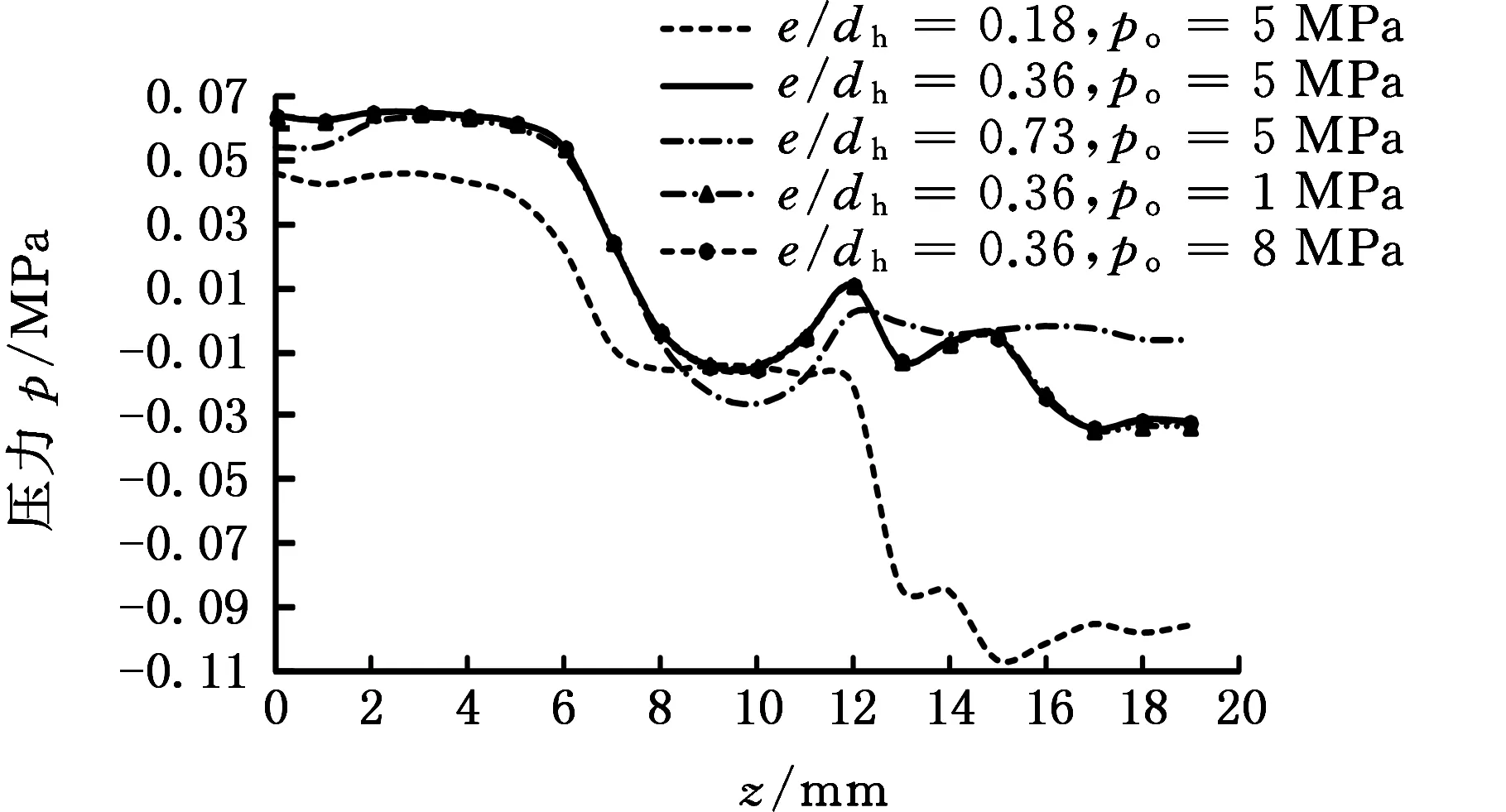

图5a表示在x=0的对称面上,阀口开度和入口流量下阀芯上下两边的压力差分布,图5b表示在z=3.5 mm截面处,阀芯圆周方向压力差分布。图6a表示出口压力及环割槽深径比对x=0截面处阀芯上下边压力差分布的影响,图6b表示在z=15.5 mm处,不同深径比下阀芯径向压力差波动情况。图7表示进出油口轴线空间夹角为0°、90°和180°下阀芯径向压力不均匀的分布情况。

3.3 仿真结果分析

(a)x=0截面

(b)z=3.5 mm截面1.xv=0.2 mm,qVi=20 L/min 2.xv=0.5 mm,qVi=20 L/min 3.xv=2.5 mm,qVi=20 L/min 4.xv=5.0 mm,qVi=20 L/min 5.xv=0.2 mm,qVi=60 L/min 6.xv=0.5 mm,qVi=60 L/min图5 不同开口和不同入口流量下相关点压力分布Fig.5 Pressure distribution of related points under different openings and different inlet flow

图5a中在x=0截面处,入口处径向方向的压力差分布基本稳定,入口结束,流体区域面积突然减小,产生局部压力损失,在变截面处产生第一个压力波动,在环形节流口处产生第二个压力波动,到达出口位置时产生第三个压力波动。在z=3.5 mm截面处,周向压力不平衡分布近似相对x=0截面对称,并在入口处径向不平衡压力最大。从表3中可以看出,随着阀口开度的增大,径向压力不均匀度的分布幅值逐步减小并趋于稳定;随着入口流量的增大,幅值急剧增大。由此可知,大流量和小开口度对径向压力不平衡的影响非常明显。

图6表明出口压力的变化对径向压力不均匀特性影响甚微,但环割槽深e和阀芯活塞直径dh的比值为0.18时,对径向压力不均匀分布情况较e/dh为0.36和0.73时严重。图7 中进出油口轴交角为90°时,在x=0截面和y=0截面上,阀芯上下边压力差变化幅值分别为0.035 MPa、0.073 MPa,轴交角为0°和180°时的压力差变化幅值为0.080 MPa和0.074 MPa;在z=3.5 mm截面处,圆周向压力分布不均匀度的幅值分别为0.116 MPa、0.147 MPa、0.119 MPa;在z=15.5 mm

(a)x=0截面

(b)z=15.5 mm截面图6 不同出口压力和不同环割槽深径比下相关点压力分布Fig.6 Pressure distribution of related points under different outlet pressure and aspect ratio of groove cut

(a)x=0截面

(b)z=3.5 mm截面图7 不同进出油口分布下相关点压力分布Fig.7 Pressure distribution of related points under different inlet and outlet position

截面处周向压力分布不均匀度的幅值分别为0.058 MPa、0.046 MPa、0.042 MPa。从这三组数据可以得出,轴交角为180°的阀芯径向压力分布情况优于0°和90°时的情况。

表3 不同阀口开度和入口流量下压力差的峰峰值

4 结果讨论和分析

针对上述结果,选择x=0截面和z=3.5 mm截面处的径向压力分布进行理论分析和对比讨论。

4.1 z=3.5 mm截面

图8a是在入口流量20 L/min、出口压力5 MPa、进出口轴交角0°、环割槽深径比0.36仿真条件下,z=3.5 mm截面处,流体流动的速度矢量图,图8b表示的是此截面的流体压力云图。从图中可以观察压力和速度分布基本关于x=0截面对称。

伯努利效应反映了流体速度加快时,物体与流体接触的界面上的压力会减小,反之压力会增大。因此,在z=3.5 mm截面上液体以稳定的流动从入口经过阀芯阀杆处形成近似圆柱绕流。根据伯努利现象,忽略质量力,阀杆周围绕流的速度和压力分布的方程为

(8)

其中,p∞、v∞分别表示入口处稳定的压力和流量。根据绕流过程中圆柱面上速度公式:

vα=-2v∞sinα

(9)

Cp=1-4sin2α

(10)

在20 L/min入口流量,即速度v为 11.8 m/s、入口直径d为6 mm、黏度ν为32 mm2/s的条件下,计算此流动状态下的雷诺数

(a)速度矢量图

(b)压力云图图8 z=3.5 mm截面速度矢量图和压力云图Fig.8 Velocity vector diagram and pressure contour at z=3.5 mm section

故流动状态为层流。根据流体力学[10],圆柱体有分离的层流绕流,分离点f位置在α=84°处。图9所示为压力系数曲线仿真和实验结果,在分离点之前,仿真计算值和实验值十分吻合,在分离点后,因参考的实验曲线是圆柱体无环绕流,后方无任何阻碍,实验得到分离点后压力值为常数。仿真模型中,圆柱体绕流后会遇到圆柱外壁面,在分离点后产生反向回流形成漩涡,导致在分离点后速度相对于实验情况变小,压力值会增大,因此压力系数相对于实验值偏大。在180°时因产生绕流后驻点,阀芯表面在此处的流量会变小,压力系数在仿真条件下略有增大。

图9 实验参考和仿真计算的压力系数曲线Fig.9 Pressure coefficient curves of experimental reference and simulation calculation

4.2 x=0截面

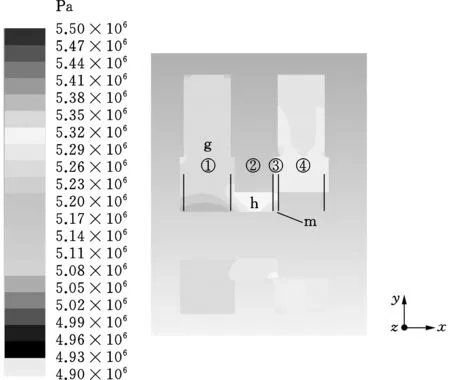

图10是与图8相同仿真情况下x=0截面的压力分布云图。流体经过进口流向出口,经历了圆形管道g,扩展成环形绕流,经流道突然收缩至h,至阀口m处向出口形成环形射流,最终汇聚成出口流量。整个流动过程中阀芯在x=0截面上侧受到的压力变化沿着z方向分成4个区域:①区域是进口作用区,②区域是截面收缩区,③区域是环形节流区,④区域是出口作用区。

图10 x=0截面的压力云图Fig.10 Pressure contour of x=0 section

①区域阀芯上侧受到的压力

p1=pi

式中,pi为滑阀进口压力。

②区域流道突然收缩产生的压力损失

(11)

其中,ζ为局部阻力系数;Cc为收缩系数,即缩流断面面积与管道断面面积之比;Cv为流量系数,即缩流断面上实际的平均流量与理想的平均流量之比[11]。故第②区域阀芯受到压力

p2=p1-Δp2

对于③区域,运用薄壁小孔节流公式计算节流损失:

(12)

式中,Cq为流量系数;A为通流截面积;dh为阀芯凸台直径;δ为径向间隙。

因此阀芯③区域受到的压力

p3=p2-Δp3

忽略旋涡的影响,④区域出口作用区的压力

p4=po

式中,po为滑阀出口压力。

根据已知条件推出四段的绝对压力理论值如下:

图11中两条曲线分别表示阀芯在x=0截面上理论和仿真压力沿着z方向的分布,由结果可以看出,除了区域②外,仿真结果与理论结果的分布趋势相似。因区域②是经过流动截面突然缩小还未稳定的区域,目前相关理论研究较少,故理论曲线中忽略了流体此处的紊流损失。

图11 x=0截面阀芯上侧仿真和理论压力值曲线Fig.11 The simulation and theoretical pressure curves at upside of spool at x=0 section

4.3 卡紧力分析

由仿真结果得知,在x=0截面,阀芯上侧压力与下侧压力差的分布对阀芯径向方向压力分布入口流量、环割槽深径比、阀口开度等有影响,对0.5 mm阀口开度、60 L/min入口流量、5 MPa出口压力、e/dh=0.18条件下阀芯上下边所受的压力差与作用面积积分后,其阀芯在x=0截面上下侧卡紧力沿轴向分布如图12所示。由图可知,在z=3.5 mm截面处,阀芯最大径向力差为1.02 N;在z=15.5 mm截面处,最大径向力差为-1.21 N。在这种不均匀分布力的作用下,阀芯呈整体偏心和倾斜的趋势。这种偏心和倾斜会产生液压卡紧力,导致需要较大的驱动力才能驱动阀芯运动同时产生摩擦损失。

图12 卡紧力轴向分布曲线Fig.12 Axial distribution curve of clamping force

径向不平衡力是产生卡紧力的主要诱因,很多学者针对卡紧力做了大量的研究[12-14]。通过图5~图7中径向压力分布可得出,采用进出油口轴交角180°的布置,可以减轻这种不均匀的压力分布。选择合适的环割槽深径比,可削弱径向力不平衡,减小阀芯卡紧力。

4.4 径向稳态液动力

稳态液动力是液体流经滑阀流道,因液体流动动量变化而产生作用在阀芯上的附加力。绝大多数文献针对轴向稳态液动力的研究认为,径向力分布因结构对称可以抵消。但是,由于入口和出口位置决定了结构仅是平面对称而并非轴对称,经过仿真和理论分析,液体在流经阀口处时不仅发生速度方向变化(与射流角有关),速度和压差也非均匀分布。

根据动量定理,参照轴向稳态液动力计算滑阀的径向稳态液动力

Fr=2CqCvπDxΔpsinθ

(13)

式中,θ为滑阀节流口处的射流角,理想滑阀取69°。

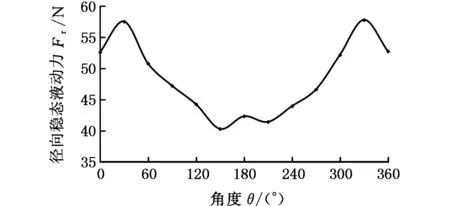

图13为阀口开度为0.5 mm入口流量为60 L/min、出口压力为5 MPa、e/dh=0.18条件下,液体经过阀口处产生的径向稳态液动力分布曲线,峰峰值为17.5 N,可见,径向液动力对卡紧力的影响不容忽视。

图13 径向稳态液动力周向分布曲线Fig.13 Circumferential distribution curve of radial steady-state fluid force

5 结论

(1)滑阀阀芯径向不平衡力受到入口流量、阀口开度、环割槽深径比及进出油口布局的影响,与出口压力大小无关。在结构上设计合适的环割槽深径比以及采用180°轴交角的进油口布局可以缓解径向不平衡力分布。

(2)通过伯努利方程及分段方式对阀腔内流体进行理论分析和计算,阀芯上压力分布和仿真结果压力值相近,趋势相似,仿真结果可靠。

(3)径向压力不平衡对卡紧力影响严重,在大流量和小环割槽深径比的情况下,卡紧力分布会导致阀芯偏心和倾斜;同样仿真条件下,经过阀口产生的径向液动力分布的峰峰值高达17.5 N,会进一步增大卡紧力。

[1] 吴小峰,干为民,刘春节,等.液压换向滑阀内部结构的健壮性设计[J].中国机械工程,2015,26(15):2030-2040. WU Xiaofeng, GAN Weimin, LIU Chunjie, et al. Robust Design of Hydraulic Slide Valve Internal Structure[J]. China Mechanical Engineering, 2015,26(15):2030-2040.

[2] 王安麟,吴小锋,周成林,等.基于CFD的液压滑阀多学科优化设计[J].上海交通大学学报,2010,44(12):1767-1772. WANG Anlin, WU Xiaofeng, ZHOU Chenglin, et al. Multidisciplinary Optimization of a Hydraulic Slide Valve Based on CFD[J]. Journal of Shanghai Jiaotong University, 2010, 44(12): 1767-1772.

[3] 朱钰.液控换向阀内流场及动态特性的数值模拟[J].哈尔滨工业大学学报,2012,44(5):134-139. ZHU Yu. Numerical Simulation of Flow Field and Dynamic Characteristics of Pilot Operated Directional Valve[J]. Journal of Harbin Institute of Technology, 2012,44(5):134-139.

[4] 付文智,李明哲,蔡中义,等.滑阀式换向阀三维流体速度场的数值模拟[J].哈尔滨工业大学学报,2007,39(1):149-152. FU Wenzhi, LI Mingzhe, CAI Zhongyi, et al. Numerical Simulation on 3D Fluid Velocity Field in Spool Valve[J]. Journal of Harbin Institute of Technology, 2007, 39(1): 149-152.

[5] 赵蕾,陈青,权龙.阀芯运动状态滑阀内部流场的可视化分析[J].农业机械学报,2008,39(11):340-343. ZHAO Lei,CHEN Qing, QUAN Long. Visualization Analysis of the Flow Field in a Moving Spool Valve[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(11): 340-343.

[6] AMIRANTE R, VESCOVO G D, LIPPOLIS A. Flow Forces Analysis of an Open Center Hydraulic Directional Control Valve Sliding Spool[J]. Energy Conversion and Management, 2006,47:114-131.

[7] AMIRANTE R, MOSCATELLI P G, CATALANO L A. Evaluation of the Flow Forces on a Direct Proportional Valve by Means of a Computational Fluid Dynamic Analysis[J]. Energy Conversion and Management, 2007,48:942-953.

[8] AMIRANTE R, VESCOVO G D, LIPPOLIS A. Evaluation of the Flow Forces on an Open Centre Directional Control Valve by Means of a Computational Fluid Dynamic Analysis [J].Energy Conversion and Management,2006,47(13): 1748-1760.

[9] PALAU-SALVADOR G. Three-dimensional Modeling and Geometrical Influence on the Hydraulic Performance of a Control Valve[J]. Journal of Fluids Engineering, 2008,130(1):151-163.

[10] 侯国祥.流体力学[M].北京:机械工业出版社,2015:170-172. HOU Guoxiang. Hydromechanics[M]. Beijing: China Machine Press, 2015:170-172.

[11] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2001:25. LU Yongxiang. Hydraulic and Pneumatic Technology Manual[M]. Beijing: China Machine Press, 2001:25.

[12] 罗艳蕾,吴健兴,陈伦军,等.基于CFD的液压滑阀阀芯均压槽的研究[J].液压气动与密封,2013,33(1):13-15. LUO Yanlei, WU Jianxing, CHEN Lunjun, et al. The Research of the Pressure-equalizing Groove for Hydraulic Slide Valve Based on CFD[J]. Hydraulics Pneumatics & Seal, 2013,33(1):13-15.

[13] 童成伟,阮健,孔晨菁,等.2D电液转阀式换向阀阀芯卡紧力分析[J].液压气动与密封,2016,36(4):5-8. TONG Chengwei, RUAN Jian, KONG Chenjing, et al. Analysis of the Clamping Force for 2D Electro-Hydraulic Rotary Valve[J]. Hydraulics Pneumatics & Seal, 2016,36(4):5-8.

[14] 刘国文,阮健,李胜,等.2D电液比例换向阀阀芯卡紧力分析[J].中国机械工程,2015,26(15):1995-1999. LIU Guowen, RUAN Jian, LI Sheng, et al. Analysis of Spool Clipping Force for 2D Electro-Hydraulic Proportional Directional Valve[J].China Mechanical Engineering, 2015,26(15):1995-1999.

(编辑王旻玥)

ResearchonRadialForcesforHydraulicSlideValvesCausedbyBernoulliEffect

LU Qianqian1,2RUAN Jian1LI Sheng1

1.Key Laboratory of Special Purpose Equipment and Advanced Processing Technology,Ministry of Education,Zhejiang University of Technology,Hangzhou,310014 2.School of Engineering,Zhejiang University City College,Hangzhou,310015

TH137

10.3969/j.issn.1004-132X.2017.19.010

2016-10-27

国家自然科学基金资助项目(51375445);浙江省自然科学基金资助项目(LZ13E050002)

陆倩倩,女,1985年生。浙江工业大学机械工程学院博士研究生,浙江大学城市学院工程分院讲师。主要研究方向为流体力学、流体传动与控制、2D液压阀关键技术。阮健(通信作者),男,1963年生。浙江工业大学机械工程学院教授、博士研究生导师。E-mail:wxmin@mail.hz.zj.cn。李胜,男,1968年生。浙江工业大学机械工程学院教授、博士。