轴承圈加热切削加工表面质量研究

2017-10-17徐兰英覃孟扬

徐兰英 伍 强 覃孟扬 汤 勇

1.广东技术师范学院机电学院,广州,510635 2.广东技术师范学院汽车与交通工程学院,广州,510635 3.华南理工大学机械与汽车工程学院,广州,510640

轴承圈加热切削加工表面质量研究

徐兰英1伍 强2覃孟扬1汤 勇3

1.广东技术师范学院机电学院,广州,510635 2.广东技术师范学院汽车与交通工程学院,广州,510635 3.华南理工大学机械与汽车工程学院,广州,510640

针对轴承圈易出现疲劳破坏的问题,提出采用预加热硬态切削加工轴承圈外表面的方法。普通硬态切削和预加热硬态切削试验结果表明,将工件内圈预先加热到160 ℃进行硬态切削加工,有助于减小加工表面的粗糙度,由于内圈加热减小了轴承圈内外表面的温度差,故加工后的表面残余应力显著减小,其值可达-50 MPa,加工得到的表面纹理清晰,形貌光滑、规整,刀具进给运动轨迹清晰;加热切削得到的是均匀的锯齿形切屑,并且切屑形态呈螺旋状,与普通硬态切削相比,加热切削过程较为平稳,说明加热切削可获得良好的表面完整性,且不会引来额外的加工硬化。

硬态车削;残余应力;加热;表面质量;轴承

Abstract:In view of hard turning processes of bearings, the processing surface morphology of the outer rings of the bearings was obtained after the ordinary hard cutting and the pre-heating hard machining. Experimental results show that heated hard turning will help to reduce the roughness of the machined surface when the inner rings of workpieces are pre-heated to 160℃, due to the inner ring’s heatings reduce the temperature difference between inner and outer rings of the bearings, the surface residual stress decreases significantly, its value is up to -50 MPa, the processed surface textures are smooth and neat, tracks of tool feed motion are clear; there are no obvious changes in the surface hardnesses of the workpieces obtained separately by heated cutting and ordinary cutting. The heated cutting method obtains a uniform saw tooth shaped chip, and the chip shape is in a spiral shape, which shows that the heated cutting processes of bearing rings are relatively stable., it is beneficial to the formation of smooth surface, which may be used to improve the performance of the bearing rings.

Keywords:hard turning; residual stress; heating; surface quality; bearing

0 引言

在使用滚动轴承的旋转机械中大约有40%的机械故障是由轴承引起的。滚动轴承在使用过程中疲劳剥落是常见的失效形式,产生部位主要有套圈滚道和滚动体表面[1-2],滚动轴承的滚道作为工作表面,微米级缺陷都会影响整个系统的性能[3-4]。轴承套圈表面的质量对轴承在复杂工况下的正常运转影响重大,严重磨损会导致轴承很快失效,将影响轴承的正常使用寿命和耐用度[5]。

国内外学者对改进轴承加工后的表面质量进行了大量研究。DENKENA等[6-7]通过尝试硬态车削和深滚的混合加工方法分析了切削刃半径对滚动轴承内圈表面完整性的影响;黄向明等[8]通过实验研究了淬硬轴承钢GCr15在磨削加工过程中产生的白层结构及其特性;李秦峰等[9]研究了在线电解修整(ELID)内圆磨削轴承外圈时,磨削深度和砂轮进给速度对磨削表面波纹度的影响。在加热切削方面,石良[10]、刘新等[11]探讨了采用导电加热切削技术对NAK80模具钢和GH4169镍基高温合金进行加工的可行性;赵学智等[12]研究了导电加热切削时加热切削区的电阻模型;徐兰英等[13-14]对导电加热钻削不锈钢1Cr18Ni9Ti小孔的温度场进行了模拟拟合和试验研究;张栋林[15]通过对工件待加工表面进行局部激光辅助加热,改变常温下脆性断裂的材料去除机理,达到对ZrO2陶瓷进行高效、高精度加工的目的;吴林涛等[16]在铣削过程中采用了通电加热方法并对铣削过程进行了监测研究。

本文在上述研究的基础上提出采用预加热切削的新方法,在将轴承圈内表面加热到不同的温度(小于300 ℃)时,对轴承圈外表面进行硬态车削试验,探讨预加热切削对加工表面质量的影响机理,研究预加热切削对表面残余应力、表面粗糙度、硬度及切屑形态等的影响规律。

1 试验条件及方法

加热切削是提高材料切削加工性能的绿色切削技术[14-16],其原理是,材料受热发生软化,使金属硬度降低或金属材料屈服强度降低引起流动应力减小,从而减小了材料的剪切抗力,使切削变得顺利,并能获得相当于磨削的表面粗糙度,而且已加工表面无硬化或软化现象。本文采用预加热方法对轴承套圈进行硬态切削,分析加热硬态切削后的加工表面形态,包括表面残余应力σ、表面粗糙度Ra、表面硬化层和加工表面形貌以及切屑形貌等。

本试验中机床采用数控车床,在轴承套内部通过尾架深入放置电阻丝加热管进行预加热, 采用滑动变阻器改变加热电路中的阻值来调节加热温度,内置的加热电阻丝外面涂上硅油,硅油具有较高的耐热性和电绝缘性,同时可作为高级润滑油,使加热丝工作时并不影响轴承套的快速旋转。温度测量采用红外测温仪。对轴承套外圆进行精车削,精加工采用同一把PCBN车刀,刀具调整到位后,机床自动进给。

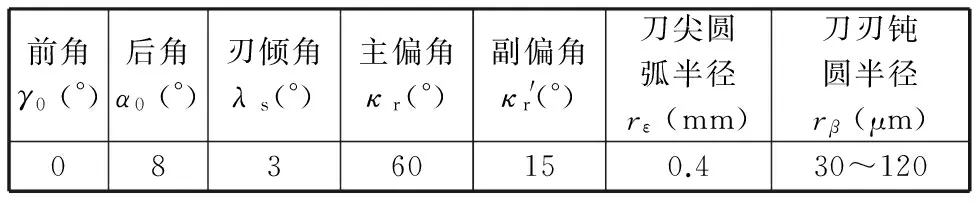

PCBN刀具的参数如表1所示。轴承内套圈的材料Gr15轴承钢具有高而均匀的硬度和耐磨性,Gr15钢材料的化学组成和机械物理性能分别见表2和表3。

表1 刀具几何参数

表2 GCr15钢(HRC62)材料的化学组成Tab.2 Chemical composition of GCr15 steel(HRC62) %

表3 GCr15钢(HRC62)的机械物理性能Tab.3 Mechanical and physical properties of GCr15 steel

表4 正交试验表

续表

轴承套车削过程中采用2个红外测温仪实时采集温度数据,一个红外测温仪测量轴承套内表面的加热温度,另一个测量轴承套外表面的切削温度。

残余应力σ的测试方法可分为有损检测和无损检测两大类。无损检测方法主要有X射线衍射法、中子衍射法、同步衍射法、超声波法、电子散斑干涉法和磁性法。其中X射线衍射法的工程应用最为广泛,本试验根据GB/T 7704-2008《无损检测X射线应力测定方法》,采用STRESS3000 X射线应力分析仪。图1为硬态车削后的轴承残余应力测试现场图。

图1 残余应力测试现场Fig.1 Residual stress test site

2 试验分析

2.1 残余应力测量及分析

切削过程中的残余应力由机械应力和热应力两种外因引起。机械应力是切削力使零件表层金属产生塑性变形,切削完成后又受到里层未变形金属牵制而残留的应力。切削热也引起残余应力,切削中表面层金属因热膨胀产生的塑性变形受里层低温金属阻碍而产生应力,在切削后的冷却过程中,表层金属体积收缩受里层金属阻碍也产生残余应力。

轴承套圈在半精车后产生的残余应力对后续的加工不利,因此要及时消除或减小本道工序中产生的残余应力。从表4中方差的大小可以看出,影响残余应力σ因素最大的是加热温度,其次是进给量和切削速度,这是由于轴承套圈外表面车削时有切削热产生,导致外表面温度升高,当轴承套圈内表面加热时内表面温度也升高,这样轴承内表面和外表面的温度差减小,轴承套内外表面同时收缩,减少了热应力产生的机会,残余应力值会大大减小。

不同切削参数和加热温度下的残余应力如图2所示。从图2中可以看出,不同情况下获得的硬态车削加工后的表面残余应力σ均是负值,即加工表面以压应力为主。当横轴分别选取进给量、切削速度和被吃刀量(切削深度)时,随着轴承套内表面加热温度的增加,由于内外表面的温度差减小,残余应力σ的绝对值逐渐变小,在正常情况即室温20 ℃时车削获得的加工表面残余应力σ在-400 MPa左右;但内圈加热温度在160 ℃时残余应力的绝对值达到最小值50 MPa左右,即残余应力大大减小,大约为正常情况下残余应力值的八分之一;但温度继续升高时,残余应力σ的绝对值反而继续增大,这是因为150~200 ℃正是碳钢的低温回火温度,低温回火后能获得很好的力学性能,能降低压力和脆性,特别是对滚动轴承钢,能维持高硬度和高耐磨性,而当内表面加热温度继续升高时只是提高材料的弹性极限,而对残余应力σ减小没明显效果。

2.2 已加工表面粗糙度的分析

影响工件已加工表面粗糙度Ra值的因素很多,从表4中可以看出,切削深度对表面粗糙度Ra的影响程度最大,其次是切削速度和进给量,对加工后的轴承套表面采用TR200接触式表面粗糙度测量仪进行测量,图3和图4分别为不同切削参数下轴承圈外表面的粗糙度曲线。

为了更好地研究轴承套内表面的加热温度对切削外表面时获得的表面粗糙度的影响,以轴套已加工表面粗糙度Ra值最小为考核指标,采用单因素法分别考虑切削参数在普通切削和加热切削条件下对表面粗糙度的影响。各影响曲线如图5所示,可看出,当切削用量中各参数选取最大值时,表面粗糙度Ra值达到最大;同时还可看出加热切削比普通切削获得了更小的表面粗糙度值,这是因为加热切削时,内外表面温度差变小,材料层之间因膨胀或收缩而导致的牵扯力变小,材料屈服强度将小于断裂强度,剪切强度和切削抗力减小,刀具和工件之间的相对运动就较为稳定,切削过程比较平稳,因而有利于表面粗糙度值减小。

(a)不同温度下残余应力随进给量的变化

(b)不同温度下残余应力随切削速度的变化

(c)不同温度下残余应力随切削深度的变化图2 不同切削参数和加热温度下的残余应力Fig.2 Residual stress at different cutting parameters and heating temperatures

图3 普通硬态切削外圈表面的粗糙度曲线Fig.3 Roughness curve of the outer ring surface of ordinary hard cutting

图4 加热切削外圈表面的粗糙度曲线(t=160℃)Fig.4 Roughness curve of the outer surface of the heated cutting(t=160 ℃)

(a)表面粗糙度随切削速度的变化(f=0.10 mm/r,ap=0.15 mm)

(b)表面粗糙度随切削深度的变化(v=300 m/min,f=0.15 mm/r)

(c)表面粗糙度随进给量的变化(v=300 m/min,ap=0.15 mm)图5 不同切削参数和加热温度下的表面粗糙度Fig.5 Surface roughness at different cutting parameters and heating temperatures

在图5a中,表面粗糙度Ra值随切削速度v变化呈波动性增大,切削速度v=400 m/min 时,Ra值达到最大值,即v=400 m/min、t=20 ℃时获得的Ra最大值为1.19 μm,在加热到160 ℃时获得的Ra最大值为0.79 μm;在图5b中,Ra值随切削深度ap的变化关系是上凹曲线,从最小切削深度开始,随着切削深度ap加大,Ra值缓慢减小,在切削深度ap=0.15 mm处,曲线下降到最低点,随后,Ra值随切削深度ap增大而增大,即在ap=0.15 mm、t=20 ℃时获得的表面粗糙度Ra最小值为0.7 μm,在160 ℃时获得的Ra最小值为0.625 μm;图5c曲线显示,Ra值随着进给量f的增大几乎呈线性增大,当进给量f=0.20 mm/r时,在20 ℃获得的Ra达到最大值0.855 μm,在160 ℃时获得的Ra达到最大值0.895 μm,两者的最大值比较接近。

研究还发现,无论是普通车削还是加热车削,切削深度ap与表面粗糙度Ra关系曲线均出现了变化趋势的转折点,即在ap=0.15 mm处Ra达到最小值,这是由于随着ap的增大,切削温度升高使得工件表面材料迅速软化,已加工表面上就出现了材料快速熔融及涂抹、烧蚀产生的坑斑和材料黏附等现象,这样就会恶化工件的已加工表面质量,故Ra值会增大。

此外,随着进给量f加大,表面粗糙度值也增大。这是因为当进给量f加大时,单位时间材料的去除率增大,导致切削功耗增加,从而切削力增大,表面粗糙度值也增大,但由于进给量的改变对切削热的产生及变化影响较小,所以已加工表面粗糙度值随进给量f变化的幅度也相对较小。

2.3 表面硬度检测及硬化层的分析

显微硬度的测试仪器采用HV-1000维氏硬度计,载荷为100 g砝码,将硬态切削后的轴承圈采用线切割方法沿轴向剖开,在剖面上用一个金刚石压头压入待测金属表面,经规定的保荷时间后卸载,通过测量试样表面的正方形压痕对角线长度可求出硬度值,检测结果如表5所示。测试条件如下:Ra=0.83 μm,v=300 m/min,f=0.15 mm/r,ap=0.08 mm。

表5 显微硬度测试数据表Tab.5 Microhardness test data

表5中的数据是内表面加热温度为160 ℃时车削获得的,从表中可以看出,从加工表面到距离表面约0.55 mm的长度内硬度值变化范围不大,基本上集中在700 HV左右,说明加热硬态切削没有改变表面层的硬度值,也没有带来额外的加工硬化。

在硬态切削过程中,已加工表面的硬度变化会受到刀具和切削参数及切削环境等的影响[17]。在刀具参数确定的条件下,从切削条件的角度看,切削速度对加工表面的硬度影响最为显著,随着切削速度的增加,已加工表面硬度增大,硬化层的深度也相应增大。

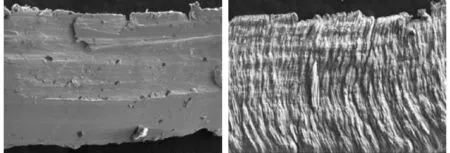

将硬态切削后的轴承圈采用线切割方法沿轴向剖开,经研磨、抛光后采用硝酸溶液进行分步腐蚀。切削条件如下:v=300 m/min,ap=0.15 mm,f=0.10 mm/r。在NEOPHOT型金相显微镜上进行显微观察,图6分别代表两种方案的切削层剖面显微照片。图中剖面最上面的白色薄层是材料的表层,白色薄层的以下部分为金属基体层。从图6中可以看到,两个方案的表层组织和基体组织没有明显的差异,二者加工表面都存在一定的塑性变形层深度,变形层的分界线不是特别明显,此白色薄层即为加工硬化层,加热切削过程中产生的加工硬化薄层主要是切削刃口与工件的挤压、摩擦以及切削过程中发生的塑性变形和剪切变形的综合作用而形成的。

(a)普通硬态切削

(b)加热160 ℃时的硬态切削图6 两种方案的切削层剖面的金相组织Fig.6 Metallographic structure of the cutting section at two different schemes

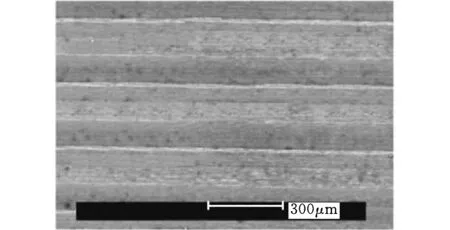

2.4 已加工表面形貌分析

将轴承套圈的加工表面进行电子扫描电镜观察,得到两种方案已加工表面扫描电镜照片,如图7所示。可以看出,加热后硬态车削方案的加工表面纹理清晰,刀具进给运动轨迹清晰,已加工表面形貌光滑、规整。这是由于预加热后轴承圈内外温差减小,在加工轴承圈时有助于材料软化,金属材料屈服强度降低,流动应力减小,从而加工后产生的残余应力也大大减小,此时切削过程中表面层金属顺利成为切屑并快速流走,从而有利于已加工表面的良好形貌的形成。

(a)普通硬态切削

(b)加热160 ℃硬态切削图7 已加工表面SEM照片Fig.7 SEM photographs of machined surfaces

2.5 切屑形态的分析

硬态切削加工中表层材料受到刀具的挤压作用而产生弹塑性变形,在第一变形区开始沿剪切面向上滑移,并在切削刃前端与基体材料分离,一部分沿着前刀面继续挤压、摩擦而形成切屑,另一部分与刀具后刀面摩擦挤压形成已加工表面。硬态切削容易产生锯齿形切屑,切屑的形成伴随着切削力各个分量的波动,可以观察到加热硬态切削得到的是更加均匀的锯齿形切屑,并且切屑形态呈螺旋状,如图8所示。两种方案获得的切屑扫描电子显微镜(SEM)照片见图9,说明轴承套圈的预加热硬态切削的切削过程较为平稳,有利于光滑加工表面的形成。

(a)螺旋状切屑宏观

(b)加热切削的切屑形态(×50)图8 螺旋状切屑Fig.8 Spiral chip

(a)加热160 ℃硬态切削的切屑正面和反面(×100)

(b)普通硬态切削的切屑正面和反面(×100)图9 切屑SEM照片Fig.9 SEM photos of chip

3 结论

(1)加热到160℃时的切削与普通硬态切削相比,能获得大约只有-50 MPa的残余应力。

(2)加热切削比普通切削能获得较小的表面粗糙度,其最小值可达0.58 μm。

(3)加热切削可获得形貌规整和纹理清晰的加工表面,且不会带来额外的加工硬化。

(4)加工轴承钢时,与普通硬态切削相比,加热硬态切削可得到更加均匀的锯齿形切屑。

[1] 全国滚动轴承标准化技术委员会.GB/T 24611-2009 滚动轴承损伤和失效术语、特征及原因[S].北京:中国标准出版社,2009. National Rolling Bearing Standardization Technical Committee. GB/T 24611-2009 Terms, Characteristics and Causes of Damage and Failure of Rolling Bearings[S]. Beijing: Standard Press of China, 2009.

[2] HOSHI T. Damage Monitoring of Ball Bearing[J]. Annals of the CIRP,2006,55(1):309-313.

[3] 刘战强,贺蒙,赵建.机械加工强化机理与工艺技术研究进展[J].中国机械工程,2015,26(3):403-412. LIU Zhanqiang,HE Meng,ZHAO Jian. Mechanical Machining Strengthening Mechanism and Material Processing Technology—a Review[J]. China Mechanical Engineering,2015,26(3):403-412.

[4] 熊万里,赵紫生,周阳,等. 计入套圈变形和润滑影响的球轴承动刚度研究[J].中国机械工程,2015,26(11):1421-1428. XIONG Wanli,ZHAO Zisheng, ZHOU Yang, et al. Research on Dynamic Stiffness of Ball Bearings Considering Ferrule Deformation and Elastohydrodynamic Lubrication[J]. China Mechanical Engineering,2015,26(11):1421-1428.

[5] REVEL P, JOUINI N, THOQUENNE G, et al. High Precision Hard Turning of AISI 52100 Bearing Steel[J].Precision Engineering,2016,43:24-33.

[6] DENKENA B, GROVE T, MAISS O. Influence of the Cutting Edge Radius on Surface Integrity in Hard Turning of Roller Bearing Inner Rings[J]. Production Engineering Research Development,2015,9:299-305.

[7] MAISS O, DENKENA B, GROVE T. Hybrid Machining of Roller Bearing Inner Rings by Hard Turning and Deep Rolling[J]. Journal of Materials Processing Technology,2016,230:211-216.

[8] 黄向明,周志雄,杨军,等. 淬硬轴承钢GCr15磨削白层结构特性的实验研究[J].中国机械工程,2009,20(9):1119-1123. HUANG Xiangming, ZHOU Zhixiong, YANG Jun, et al. Experimental Study on Characterization of White Layer Formed in Grinding Process of Harden Bearing Steel[J]. China Mechanical Engineering,2009,20(9):1119-1123.

[9] 李秦峰,任成祖,张开飞.磨削参数对ELID内圆磨削轴承外圈的影响[J]. 中国机械工程,2013,24(9):1177-1180. LI Qinfeng, REN Chengzu, ZHANG Kaifei. Effect of Grinding Parameters on Internal ELID Grinding of Bearing Rings[J]. China Mechanical Engineering,2013,24(9):1177-1180.

[10] 石良. 典型难加工材料导电加热切削表面完整性研究[D].大连:大连理工大学,2016. SHI Liang. Research on Surface Integrity of Typical Difficult Machining Materials by Electric Hot Machining[D]. Dalian: Dalian University of Technology,2016.

[11] 刘新,徐文骥,孙晶,等.导电加热切削有限元仿真及试验研究[J]. 中国机械工程,2012,23(21):2556-2561. LIU Xin, XU Wenji, SUN Jing,et al.Finite Element Simulation on Electric Hot Machining[J].China Mechanical Engineering,2012,23(21):2556-2561.

[12] 赵学智,叶邦彦,陈统坚.导电加热切削切削区加热电阻模型及实验分析[J].机械工程学报,2009,45(1):115-123. ZHAO Xuezhi, YE Bangyan, CHEN Tongjian. Model of Heating Resistance of Shear Zone in Electric Hot Machining and Its Experiment Analysis[J].Journal of Mechanical Engineering,2009,45(1):115-123.

[13] XU Lanying, WU Qiang, TANG Yong, et al. Experimental Study on Force of Electric Heating Drilling to Hard-to-cut Materials[J]. Material and Manufacturing Process,2015,30:263-271.

[14] XU Lanying, WU Qiang, QIN Mengyang, et al. Flank Wear of Twist Drills and Surface Quality of Holes in Hard-to-cut Materials by Electric Hot Drilling[J]. International Journal Advanced Manufacturing Technology,2016,84:513-522.

[15] 张栋林.激光加热辅助切削ZrO2陶瓷加工技术的研究[D]. 长春:吉林大学,2012. ZHANG Donglin.Technical Research for Laser-assisted Machining of Zirconia Ceramics[D]. Changchun: Jilin University,2012.

[16] 吴林涛,王希,周竞,等.通电加热铣削原理及试验验证[J].机械科学与技术,2015,34(4):560-564. WU Lintao,WANG Xi,ZHOU Jing,et al. The Principle of Electric Hot Milling and Its Experimental Verification[J]. Mechanical Science and Technology,2015,34(4):560-564.

[17] ASTAKHOV V P. Tribology of Metal Cutting[M]. London: Elsevier Science,2006.

(编辑袁兴玲)

ResearchonSurfaceQualityofHeatedCuttingBearingRings

XU Lanying1WU Qiang2QIN Mengyang1TANG Yong3

1.School of Mechatronic Engineering,Guangdong Polytechnic Normal University,Guangzhou,5106352.School of Automotive and Transport Engineering, Guangdong Polytechnic Normal University,Guangzhou,5106353.School of Mechanical & Automotive Engineering, South China University of Technology,Guangzhou,510640

TH133.33;TG506.1

10.3969/j.issn.1004-132X.2017.19.009

2016-06-23

国家自然科学基金资助项目(51375101);广东省自然科学基金资助项目(2014A030313638,2015A030313673);广东省科技计划资助项目(2014A010104014)

徐兰英,女,1971年生。广东技术师范学院机电学院教授、博士后研究人员。主要研究方向为金属切削机理及加工质量。发表论文20余篇。伍强(通信作者),男,1967年生。广东技术师范学院汽车与交通工程学院教授、博士后研究人员。覃孟扬,男,1972年生。广东技术师范学院机电学院讲师、博士。汤勇,男,1962年生,华南理工大学机械与汽车工程学院教授、博士研究生导师。