关于精密(失蜡)铸造工艺的研究

2017-10-16刘旭向东湖陈学勇

刘旭,向东湖,陈学勇

关于精密(失蜡)铸造工艺的研究

Study on the Casting Technique of Precision Casting(Lost Wax Casting)

刘旭,向东湖,陈学勇

中材装备集团热工分公司的第四代冷却机用凹、凸密封件,对表面光洁度、装配尺寸以及直线度的要求很高,采用传统的砂型铸造法铸造成型,达不到产品设计要求。在《水泥技术》杂志2013年第5期《关于V法铸造工艺的研究》一文中,介绍了V法铸造工艺制作凹凸密封的研究,而本文主要介绍了另外一种制作凹凸密封的铸造工艺——精密(失蜡)铸造。

所谓精密(失蜡)铸造,简单地说就是用易熔材料(蜡料)制成可熔性的模型(简称熔模),在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用蒸汽或热水从型壳中熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中高温焙烧(如采用高强度型壳时,可不必造型而将脱模后的型壳直接焙烧),铸型或型壳经焙烧后,浇注入熔融金属而得到铸件[1]。

精密(失蜡)铸造,具有以下优点[1]:

(1)尺寸精度高,光洁度好——尺寸精度最高可达到名义尺寸的5‰,粗糙度水平为Ra0.8~3.2μm,从而大大减轻了后续机械加工的工作负担,在近净形甚至净形情况下,机械加工几乎全部被取消。

(2)能铸造外形复杂的铸件。

(3)能铸异形复杂小孔及薄壁件铸件。

(4)可用以铸造的合金不受限制——适合于大部分铸造合金,包括各种铸铁、碳素钢、低合金钢、工具钢、不锈钢、耐热钢、镍合金、钴合金、钛合金、青铜、黄铜、铝合金等。并且其总体加工效果比较稳定,尤其适合难于锻造、焊接、机械加工的材料。

目前,中材装备集团冷却机设备的凹凸密封件采用该铸造工艺制作。

1 精密(失蜡)铸造工艺流程[1]

(1)设计浇注工艺;

(2)制作模具;

(3)向模具内注蜡,再把蜡件取出,蜡件的形状即浇注后铸件的样子;

(4)修理蜡件;

(5)将蜡件组到浇注系统上;

(6)制壳——首先将组好的蜡件放到浆料桶中,沾上浆料,然后取出,把蜡件放到砂子中,这样蜡件表面就会沾上一层砂子,晾干,待这一层干燥后,继续这样的程序,一般五至六层即可,最后一层只沾浆料,不沾砂子;

(7)脱蜡——在制壳时,蜡件表面不是完全被砂子包住,而是在水口顶露出一部分,这时将蜡件放到设备中,加热,使蜡熔化,流出;

(8)浇注——浇注时需要把壳预热一下;

(9)振壳、清理。

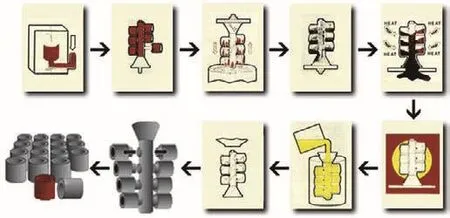

图1为精密(失蜡)铸造工艺流程简图。

图1 精密(失蜡)铸造工艺流程简图

2 精密(失蜡)铸造工艺的操作流程

精密(失蜡)的工艺如上所述,下面以本公司第四代冷却机凹、凸密封件的制作流程为例来详细解析该铸造的操作流程。

2.1 制作钢模模具

钢模模具的制作是保证工件尺寸精度、外观质量的根本所在,钢模制作的好坏,直接影响到蜡模制作的质量,故在制作采购钢模时,一定要选择质量优良的模具厂家,见图2。

图2 凹凸密封用的钢模模具

2.2 钢模内注蜡,制作工件蜡模

使用熔蜡设备将蜡融化,使用注射枪将熔融状态的蜡从钢模中间的小孔向其内部注蜡,蜡充满钢模内腔后,会从两端的小冒口冒出,此时,型腔内充满了蜡,工件蜡模形成,见图3。

图3 熔蜡平台及注蜡工艺孔

工艺参数:室温20~24℃,压射蜡温50~55℃,压射压力0.2~0.5MPa,保压时间10~20s,冷却水温度12~18℃。

2.3 冷却钢模,将工件蜡模取出,并对其进行修边、防变形

当蜡充满整个型腔内壁后,为了加速开启钢模速率,在注完蜡后,将钢模放入水中快速冷却,冷却完毕后将蜡模取出。取出蜡模后,将其放置在修整平台上进行修边,使其边角平整光滑。

同时,蜡模在修整后一定要放置在平整的玻璃面上,并对凸密封蜡模进行压平,对凹密封蜡模在凹槽内放置一硬杆进行固定,防止蜡模在冷却过程中变形,见图4。

图4 蜡模修整及防变形

2.4 蜡模组装浇注系统

制作完工件蜡模后,制作浇注系统的蜡模,并在组装台上对浇注蜡模进行加热,再将其融合在工件蜡模上,形成一组蜡模;组模完毕后使用三氯乙烷和酒精对其进行清洗,并晾干。

2.5 制壳

当蜡模组装完毕后,开始进行制壳,首先涂覆面层涂料,最关键的一步是在蜡膜表面上接触的第一层面层涂料,它是与钢液直接接触的,所以第一层面层涂料的好坏,直接影响工件的外观质量以及尺寸精度。

第一层面层涂料有水玻璃溶剂和锆英粉(240目)。将蜡模放置在水玻璃溶剂中润湿,接着将润湿的蜡模放入240目的锆英粉中,将锆英粉粘接在蜡膜上,再放入由氯化铵和氯化铝组成的壳体硬化剂溶液中,浸泡25min后取出,用风扇将其晾干。

其中,锆英粉用于配置面层涂料;水玻璃溶剂用于蜡模表面润湿,保证锆英粉与蜡模能涂挂上。水玻璃溶剂中水玻璃和水的配比是1:3,见图5。

图5 第一层面层涂料所用的240目锆英粉及水玻璃溶剂

第二层面层涂料使用80~120目的锆英粉,其水玻璃溶剂的水玻璃含量比第一层的高出10%左右,其余步骤同上。

第三层、第四层面层涂料使用40~60目的锆英粉,其水玻璃溶剂的水玻璃含量比第二层的又高出10%左右,其余步骤同上(即所用锆英粉越粗,所需水玻璃溶剂的浓度越高,易于粘接)。

在完成面层涂料的四次涂覆后,开始进行背层涂料的涂覆,背层涂料的主要功能在于加强壳体强度。背层涂料主要由浓度更高的水玻璃溶剂和煤矸石粉砂(16~30目)组成。其中水玻璃溶剂的水玻璃含量比面层涂料的第四层又高出10%左右。

第一层背层涂料涂覆完毕后,取出晾干,再放入由氯化铵和氯化铝组成的壳体硬化剂溶液中,浸泡25min后取出,晾干,用细铁丝将型壳进行捆绕固定,加强壳体的强度。

重复进行第二、三、四次的背层涂料涂覆,硬化、晾干,所用煤矸石粉砂和水玻璃溶剂均与第一层背层涂料相同,即将第一层背层涂料的工序再重复3次,镍铁丝只需在第一次背层涂料完成后捆绑一次即可,见图6。

图6 第一层背层涂料所用煤矸石粉及硬化处理

2.6 脱蜡、型壳焙烧

将壳体放入脱蜡设备中,将蜡脱出,并自然放置一天的时间。将脱完蜡的壳体放入炉中进行焙烧,将壳体烘干并且烧结,焙烧温度为860℃,保温1.5h,即可。

2.7 浇注、清理

在冶炼时,按照配方进行合金冶炼,在钢液浇注前,对型壳进行加热,减少型腔和钢液的温度差,避免薄壁件急冷而引起的热裂,同时延长排气时间,更有利于铸件内部质量,见图7。

图7 精密(失蜡)铸造制作的凹凸密封

3 结语

经过实践证明,采用精密(失蜡)铸造工艺制作凹凸密封件,可确保产品的高、精质量,且外观较好。同时,该铸造工艺也应用在冷却机最新式的活页式篦板叶片的制作上,效果同样较好。

[1]中国机械工程学会铸造分会.特种铸造[M]//铸造手册(第二版):第6卷.北京:机械工业出版社,2006.■

TG249.5

A

1001-6171(2017)05-0044-03

2017-03-29; 编辑:赵 莲