水泥厂煤粉气力输送计算与技术方案探讨

2017-10-16赵永刚徐松林

赵永刚,徐松林

水泥厂煤粉气力输送计算与技术方案探讨

Calculation and Technical Scheme of Gas Transmission for Pulverized Coal in Cement Plant

Calculation and Technical Scheme of Ga

赵永刚,徐松林

1 概述

我国上世纪80年代中期引进了FK-M泵中低压连续式气力粉状物料输送技术,1990年开始批量生产系列产品。笔者根据FK泵资料,研究了其计算过程,逐渐掌握了生料、水泥和煤粉FK泵气力输送技术的各种计算方法,并在水泥厂实际工作中得到了印证。本文将重点介绍水泥厂常用的窑炉用煤粉气力输送技术,供大家参考。

2 FK泵的选型计算要点

2.1 FK-M型泵的基本参数

(1)两端(滚珠)轴支撑,生料输送量可达550t/h,输送量可在0~100%范围内变化;叶片磨损低;气源压力≤200kPa,无脉冲;轴密封采用压缩空气进行气封。

采用FK泵时,风机选型时考虑混合室内喷嘴阻力3Psig,即20.4kPa。

(2)物料细度:100%通过0.297mm筛,75%通过0.149mm筛,60%通过0.074mm筛,45%通过0.044mm筛。

(3)物料温度:200℃。

(4)输送距离:>1 000m或1 372m。

(5)输送压力:出口表压 5~30Psig或 0.034~0.204MPa。

(6)输送能力:≤500m3/h。

2.2 选型计算条件

(1)要求的输送能力;

(2)物料品种、容重、细度、水分、粘性等;

(3)喂料方式(压力喂料、控制喂料);

(4)输送距离(水平、垂直),不推荐采用倾斜管道;

(5)弯头和换向阀门数量:0~4个,0Psig;5~9个,1Psig;≥10个,2Psig。但最好折算每个来考虑计算。弯头不折算输送长度;

(6)海拔高度:超过2 000ft(约610m)需校正。

2.3 确定管径及输送系统操作压力

ID=(LPD·TPH·6 713.8/K·C)1/3式中:

ID——管道内径,in;1in=25.4mm

LPD——最长泵送距离(水平,垂直),ft;

1ft=0.304 8m

TPH——输送能力,st/h;1st=0.907t

K——压力常数,随管路压力而定

C——物料常数,随输送距离而定,≥500ft(152.4m),C=2 200;<500ft(152.4m),C=2 100

2.3.1 线路压力选择(见表1)

2.3.2 煤粉管道要求

(1)煤粉燃烧气力输送最大距离700ft(210m),采用定气固比0.3~0.5的计算方法。

(2)分解炉的分流器前至少保持20ft(约6m)的垂直输送管,分流器的压损为3Psig(20.67kPa),在进入燃烧器喷嘴的风速保持5 000~6 000ft/min(25.4~30.5m/s)。

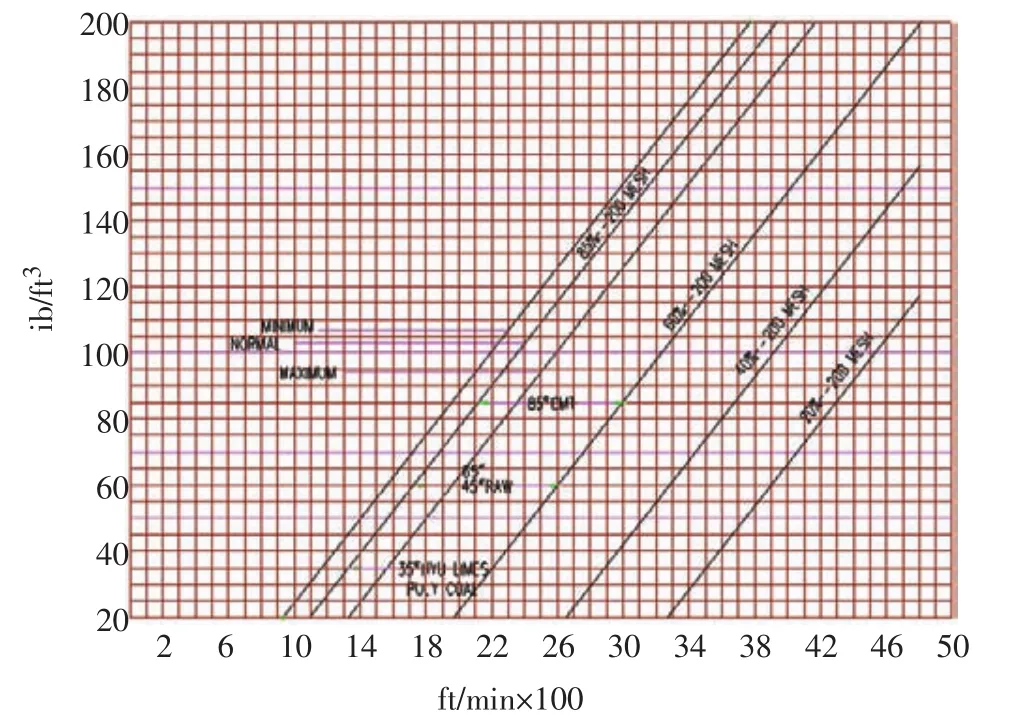

2.3.3 输送风速选择图表(图1)

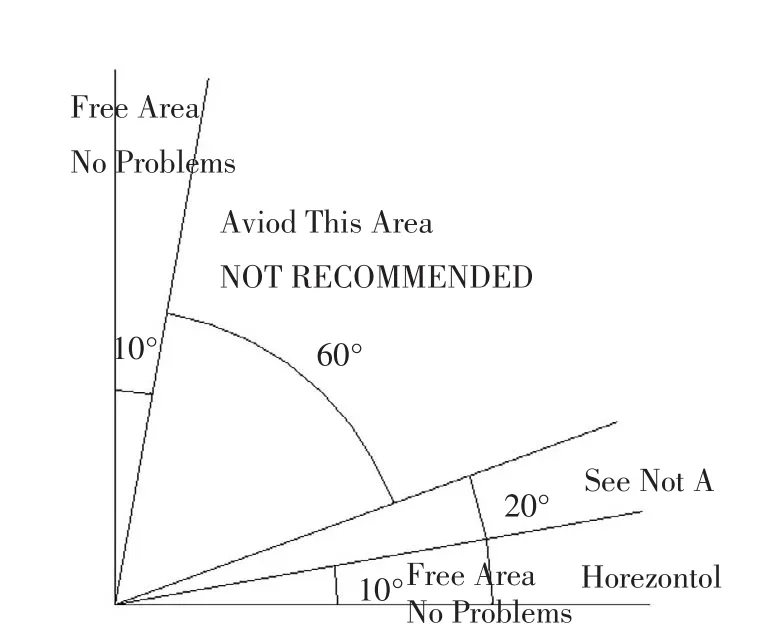

2.3.4 气力输送管道布置要求(图2)

2.4 输送空气量的确定(英制单位)

SCFM=(FPM)(FT2)(14.7+P2)·530/14.7(460+T3)

式中:

SCFM——标准输送空气量(表压14.7ib/in270°F或101 325Pa,21℃时),ft3/min(1ft3/min=0.0283m3/min)

FPM——起始风速,ft/min(1ft/min=0.304 8m/min)

图1 输送风速选择

图2 气力输送管道布置要求

FT2——管路横截面积,ft2(1ft2=0.092 9m2)

P2——输送管路压力,Psig(1Psig=6.89kPa)

T3——输送空气温度,T3=T2-30,°F

[1℃ =(1°F-32)×5÷9]

T2——滑片机或罗茨风机出口风温,°F

注:当海拔超过2 000ft(610m)时,上述所得空气需要量,应乘以相应修正系数。

2.5 FK泵电动机选型BHP=(A·P·K·C·f·V)/(33 000·E)+F MKW=BHP×(1 000/1 160)×0.746/0.860式中:

BHP——轴马力

MKW——电机功率,1 000r/min

A——面积,ft2

P——管道压力,Psig

K——管道压力常数

f——摩擦系数,f=0.14

C——物料常数,容重/100

V——速率,r/min

E——效率

F——回转螺旋传递功率

3 煤粉气力输送计算案例

以下为笔者计算(或核算)的两个水泥厂煤粉计量与输送案例,供参考。案例一是拟用现有设施的技改项目;案例二是采用了IBAU泵的技改项目。

3.1 案例一:GZH水泥厂技改工程

3.1.1 设计(核算)背景简介

GZH水泥厂煤粉输送项目为提产改造项目,重新采购Pfister煤粉秤,其所提送煤风要求:

窑头风量:6 210m3(标)/h(最大喂煤量15t/h,水平173.1m,垂直12m,弯头6个);风压65kPa;D内(管道内径)=283mm,D外(管道外径)=299mm。

HDB技术中心专家认为:根据Pfister公司的计算,窑头风量风压太大,HDB计算认为窑头风量3 500 m3(标)/h、风压60kPa足够,可以使用目前窑头用的风管(D内=207mm)和罗茨风机(4 140m3/h、70kPa);并与Pfister公司专家沟通讨论,双方基本达成一致,但需GZH水泥厂确保操作压力(表压)≤40kPa,这是Pfister煤粉秤喂煤稳定的前提条件。因此,GZH水泥厂希望天津院核算确认(仅窑头核算)。

3.1.2 计算条件和依据

(1)回转窑熟料产量:5 000t/d(208.34t/h),最大5 400t/d(225.0t/h)。

(2)熟料热耗:3 103kJ/kg。

(3)煤的干燥基低位热值:21 744kJ/kg。

(4)煤粉细度:80μm筛筛余6%。

(5)煤粉水分:1.5%。

(6)分解炉用煤:窑头用煤=60%:40%。

(7)燃烧器阻力:4 000~5 000Pa(厂方提供:目前生产值)。

(8)螺旋泵出口阻力:即管道总阻力30kPa(厂方提供:目前生产值)。

根据以上条件计算煤粉用量为:

225×3 103/21 744=32.11t/h(干燥)

32.11/(1-0.015)=32.60t/h(含1.5%水分)。

其中分解炉用煤:32.60×60%=19.56t/h(厂方要求:最大25t/h)。

其中窑头用煤:32.60×40%=13.04t/h(厂方要求:最大15t/h)。

3.1.3 计算过程及结果(1)验算料气比窑头:

按煤粉用量范围G=15.0t/h(G为窑头最大煤粉用量);罗茨风机风量Q=4 140m3/h,则料气比A为:

A=G×1 000/Q(Q为窑头送煤罗茨风机风量)

=15×1 000/4 140=3.6kg/m3(对于 Pfister秤来说,理论上可行,但实际偏高)

(2)验算管道风速

依据业主提供的现有罗茨风机风量和燃烧器阻力及管道阻力、管径,计算煤粉输送管道起始风速和入燃烧器风速(m/s)。

窑头燃烧器入口风速:

Q入(窑头燃烧器入口工况点风量)=4 140×(273+50)×101 325/(273+20)×(102 900+50 000)=4 286.0m3/h

管道截面积:(0.207/2)2×3.141 59=0.033 653 5m2

风速:4 286.0/3 600×0.033 653 5=35.4m/s(偏高)

管道起始风速:

Q入=4 140×(273+70)×101 325/(273+20)×(102 900+40 000)=3 436.5m3/h(50kPa 时 为3 212m3/h)。

风速(40kPa时):3 436.5/3 600×0.033 653 5=28.36m/s,50kPa时26.5m/s,均偏高。

(3)验算管道系统阻力

最大喂煤量:15t/h

输送距离:水平173.1m,垂直12m,即607.3ft

弯头个数:6个

输送气体量:Q=4 140m3/h

管径:D内=207mm,或8.15in

根据:D内=(L·W·6 713.8/K·C)1/3,喂煤量最大值15t/h;K=L·W·6 713.8/(C×D内3)=607.3×15×1.102 3×6 713.8/(2 200×8.153);K=56.61或相当于6.45Psig(见表1);或管道阻力为43.8kPa;弯头阻力:100×1.36×6/(9×20)=4.5kPa;即秤出口管道阻力:燃烧器阻力+管道阻力+弯头阻力=5+43.8+4.5=53.3kPa;>40kPa。若按正常喂煤量 12.5t/h;K=47.18或相当于5.57Psig;或管道阻力为37.8kPa。

管道系统总阻力为47.3kPa,>40kPa

根据公式 SCFM=(FPM)(FT2)(14.7+P2)·530/14.7(460+T3)

4 140/(0.028 316 8×60)=(26.5×60/0.304 8)×0.362 2×(14.7+P2)×530/[14.7×(460+158)]14.7+P2=2 436.7×14.7×618/(1 889.4×530)=22.11

P2=7.41Psig或管道阻力为50.4kPa;>40kPa。

因此,在利用现有管道和罗茨风机的情形下,管道系统总阻力均远超过Pfister煤粉秤(出口表压)≤40kPa要求。

3.1.4 按利用罗茨风机原则改管道计算

(1)按Pfister煤粉秤(出口表压)≤40kPa要求和不变径管道考虑。

管道阻力控制在40-5-4.5=30.5kPa;即4.485Psig。

D内=(L·W·6 713.8/K·C)1/3=(607.3×15×1.102 3×6 713.8/2 200×37.96)1/3=9.311in,即236.5mm;选D内=255mm,壁厚9mm。

K=L·W·6 713.8/(C×D内3)=607.3×15×1.102 3×6 713.8/(2 200×10.043=1011.85)

K=30.28,或相当于3.71Psig;或管道阻力为25.2kPa;

管道系统总阻力为34.7kPa;<40kPa;满足Pfister要求。

此时窑头燃烧器入口风速:管道截面积:(0.255/2)2×3.141 59=0.051 07m2风速:4 286.0/3 600×0.051 07=23.3m/s(偏低,一般要求25~30m/s)

管道起始风速:

起始风速:3 436.5/3 600×0.051 07=18.7m/s(40kPa时),偏低。

(2)按Pfister煤粉秤(出口表压)≤40kPa要求和变径管道考虑。

即煤粉秤出口仍按D内=207mm考虑,另一段则按D内=255mm考虑。为保证煤粉秤(出口表压)≤40kPa,则D内=207mm,长度为30m(98.42ft)。

D内=255mm,长度为155.1m(508.86ft)试算。

K1=L·W·6 713.8/(C×D内3)=98.42×15×1.102 3×6 713.8/(2 200×8.153=541.34)=9.18,或相当于1.219Psig。

K2=L·W·6713.8/(C×D内3)=508.86×15×1.102 3×6 713.8/(2 200×10.043=1 011.85)=25.376,或相当于3.23Psig。

(3)按Pfister煤粉秤(出口表压)≤45kPa和不变径管道考虑。

管道阻力控制在45(秤出口控制表压)-5(燃烧器阻力)-4.5(管路弯头阻力)=35.5kPa;即5.22Psig。

D内=(L·W·6713.8/K·C)1/3=(607.3×15×1.102 3×6 713.8/2 200×44.234)1/3=8.848in,即224.7mm;选D内=229mm,壁厚8mm。

K=L·W·6 713.8/(C×D内3)=607.3×15×1.102 3×6 713.8/(2 200×9.0163=732.83)

K=41.81或相当于4.934Psig;或管道阻力为33.5kPa;管道系统总阻力为43.0kPa。

此时窑头燃烧器入口风速:

Q入=4 140×(273+50)×101 325/(273+20)×(102 900+5 000)=4 286.0m3/h

管道截面积:0.2292×3.141 59/4=0.041 19m2

风速:4 286.0/3 600×0.041 19=28.9m/s(合适)

管道起始风速:

Q入=4 140×(273+70)×101 325/(273+20)×(102 900+43 000)=3 365.8m3/h

管道截面积:(0.229/2)2×3.141 59=0.041 19m2

起始风速(43kPa时):3 365.8/3 600×0.041 19=22.7m/s

(4)按Pfister煤粉秤(出口表压)≤40kPa、不变径管道,窑头煤粉14t/h(业主)考虑。

管道阻力控制在40-5-4.5=30.5kPa;即4.485Psig。

D内=(L·W·6 713.8/K·C)1/3=(607.3×14×1.102 3×6 713.8/2 200×37.96)1/3=9.099in,即231.1mm;选 D内=231mm,壁厚7mm,这样 D外=245mm(业主要求)。

3.1.5 计算结论

根据工厂提供的数据和合同条件,经详细计算,结论如下:

(1)按窑头喂煤量的最大值15t/h,使用目前的D内=207mm风管(窑头),罗茨风机风量4 140m3/h,70kPa;计算管道系统阻力>50kPa;远高于Pfister煤粉秤<40 kPa要求。而且,燃烧器入口风速和管道风速均偏高。

(2)按利用罗茨风机原则改管道、Pfister煤粉秤(出口表压)≤40kPa要求、不变径管道考虑。计算结果:管道D内=255mm(厚度为9mm),此时管道系统总阻力为34.7kPa;满足<40kPa要求,且有一定的余度。但燃烧器入口风速偏低,建议全部加3mm内衬。

(3)按利用罗茨风机原则改管道、Pfister煤粉秤(出口表压)≤40kPa要求、变径管道考虑。计算结果:D内=207mm长度为30m(煤粉秤出口段);D内=255mm长度为155.1m。,此时管道系统总阻力为39.76kPa;满足<40kPa要求,但基本无余度。更换燃烧器时需格外注意结构形式,其阻力应≤5kPa,可能的话,建议减少弯头,不建议加内衬。

(4)选D内=229mm,壁厚8mm时,其管道系统总阻力为43.0kPa,则要求Pfister煤粉秤放宽条件,即秤(出口表压)<45kPa。

(5)如果选D外=245mm,则壁厚选7mm,D内=231mm,窑头最大喂煤量为14t/h,此时其管道系统总阻力为40.0kPa,刚好满足Pfister煤粉秤厂家要求。但窑头最大喂煤量为14t/h,在满足最大窑产量5 400t/d时,操作调节范围极窄。

案例一是典型的技改项目,业主要求利用现有设备和管道。从案例一各种计(验)算方法可看出:

(1)Pfister公司专家提出GZH水泥厂确保煤粉输送管路系统操作压力(表压)≤40kPa,这是Pfis⁃ter煤粉秤喂煤稳定的前提条件。这与2000年SY厂调试限定≤45kPa相比又提高了标准,说明输送浓度又要降低,需加大输送空气量和增加窑热耗。

(2)富乐方面认为:煤粉燃烧气力输送最大距离700ft(210m),指的是在无FK泵情形下的煤粉气力输送。本计算管道长度为173+12=185m,而且是在采用Pfister转子秤的情况下,说明在新设计的大规模水泥工程(5 000t/d或10 000t/d),不一定要将煤粉仓单独设在窑头或窑尾,以免增加工程投资或使流程复杂化。

(3)本计算采用了分段管道计算的方法,这是基于压力降的原理,一般在高浓度和中高压长距离气力输送中常常被采用,这样可以充分利用现有管道,节省成本。在采用FK泵气力输送中当输送距离>1000ft(300m)时可以考虑分段计算,两分段和三分段均可采用,原则是每段的管道阻力降基本相等。

(4)技改项目的煤磨车间往往不能设置在合适的位置,输送距离较远或利用现有的设备和管道时,应当先计算选用何种型式的秤。由于申克秤(Schenker)采用了压差管,使其输送管路压力可更高些。

3.2 案列二:SWCC石油焦磨技改项目,石油焦粉(IBAU泵)气力输送计算

3.2.1 计算(核算)背景简介

SWCC石油焦磨调试期间,气力输送IBAU泵运行状况不佳,辊磨产量合同要求是22t/h,磨机喂料量17.5~19t/h时,已多次出现IBAU泵上游可逆绞刀顶溢料现象。IBAU泵厂家技术服务人员赴现场解决螺旋泵输送能力问题期间,在现场所做的调整工作如下:将泵体轴承密封由原来使用压缩空气改为使用罗茨风机出口风量,把罗茨风机输送风泵喷嘴孔径扩大,但效果甚微。

3.2.2 计算条件和依据

(1)石油焦磨机产量22t/h(90μm筛筛余≤2%,水分≤1%)。

(2)输送泵能力30t/h,石油焦粉容重0.46t/m3。

(3)输送距离:水平15m,垂直25m,弯头3个,SK阀1个。

(4)石油焦水分:8%~10%。

(5)石油焦粉细度:90μm筛筛余≤2%。

(6)石油焦仓顶设袋收尘器,设计5 096m3/h(85m3/min),阻力1.7kPa。

(7)海拔:143m。

3.2.3 计算(核算)过程及结果

(1)泵选型:按FK泵技术方法

泵设计产量为30t/h,换算成ft3/h;

(30÷0.6)×35.314 7=1 765.7ft3/h

根据能力转换系数1.3则1 765.7ft3/h×1.3=2 295.5ft3/h

选M200-190×120泵,2 400ft3/h;>2 295.5ft3/h

现场实测石油焦容重为0.46时,(30÷0.46)×35.314 7=2 303.1ft3/h,2 303.1×1.3=2 994.0ft3/h

选M250-140×90泵,3 300ft3/h;>2 994.0ft3/h

现场实测石油焦容重为0.46,选IBAU泵IB-D200其最大能力应可以达到24t/h。

(2)求输送管径和管道压力

依据ID=(LPD·TPH·6 713.8/K·C)1/3,输送长度LPD=(15+25)/0.304 8=131.2ft

已知:

弯头和阀门 4个,则(4/5)×1=0.8Psig,或5.44kPa

泵混合式阻力: 3Psig或20.40kPa

冷却器阻力: 1Psig或6.80kPa(结构不详)

仓顶收尘器: 1.70kPa

按IBAU泵选型结果考虑总操作压力100kPa则管道压力65.66kPa,则相当于9.656Psig,查表1算得K=93.43。

ID={131.2×30×1.102 3×6 713.8/(93.43×2 100)}1/3

=5.29in,或D内=134mm(3)空气量

考虑输送管道末端风速为25m/s,其管道截面积为A=3.14×(0.134/2)2=0.014 1m2

Qm=QX×(273+50)×101 325/(273+20)×(101 325+1 700)=1.084QX,m3/h

QX=3 600×25×0.014 1/1.084=1 170.7m3/h,或19.5m3/min

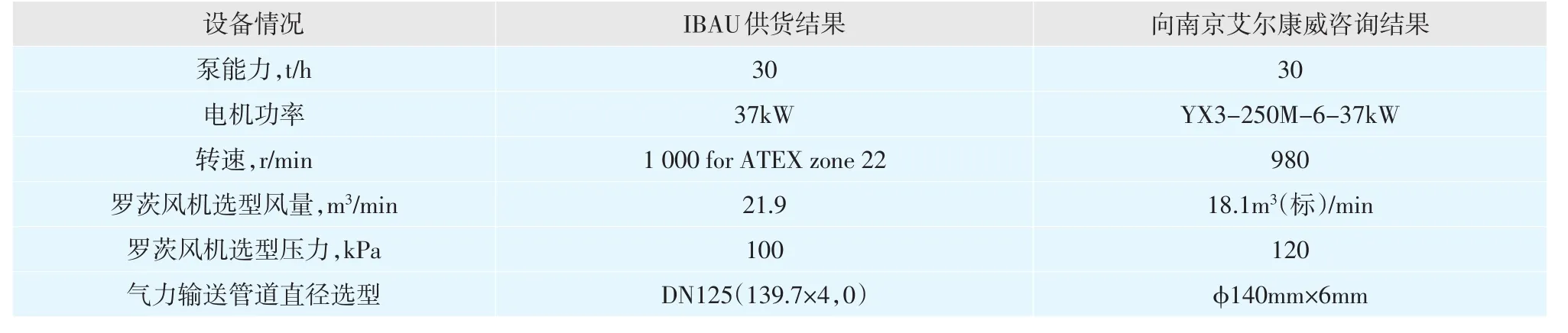

表2 IBAU公司和南京艾尔康威公司计算结果

(4)FK泵传动电机功率

依据BHP=(A·P·K·C·f·V)/(33 000·E)+F;MKW=BHP×(1 000/1 160)×0.746/0.860

BHP=(1 150×13.75×0.34×0.55×0.14×603)/

(33 000×0.23)+8=40.89HP

电机功率:选M200-190×120泵

MKW=40.89×(1 000/1 160)×0.746/0.860=30.6 kW,选37kW

电机功率:选M250-140×90泵

BHP=(2 139×13.75×0.34×0.55×0.14×383)/

(33 000×0.29)+15=45.82HP

MKW=45.82×(1 000/1 160)×0.746/0.860=34.3kW,选37kW

IBAU公司和南京艾尔康威公司的计算结果见表2。

案例二计算(核算)结论:

(1)选规格M200-190×120型泵欠合理,其选用了该规格的最大螺距,因物料细度和容重均小,如果螺旋泵物料挤压不足以克服输送压力,气压反穿透则会造成给料系统的溢料。

(2)罗茨风机选型压力100kPa,需采用双级罗茨风机;如果管道规格考虑大一些,管道阻力控制在50kPa以内,或许可选择单级罗茨风机。

(3)仓顶采用正压式袋除尘器,不知是否是ATEX规范要求,如果采用负压式收尘对螺旋泵气力输送会减小“脉动”现象。

(4)关于物料容重是0.6还是046,对于螺旋泵规格的选型是关键参数,尽管该参数由业主提供,但最终还是由总承包商负责处理和承担费用。一般物料细度越细容重越小,气料未分离时物料容重也小。

(5)关于罗茨风机的选型压力,IBAU公司未考虑备用系数,南京艾尔康威公司考虑了20%左右的余度。

(6)关于输送风量和管径选型问题,IBAU公司风量21.9m3/min,算得管道末端风速为28.9m/s(偏高),管径基本准确,但壁厚考虑在无内衬的情形下δ=6应更好。

总之,IBAU公司对于此石油焦项目的计算选型不理想,尤其是IBAU泵的选型规格包括螺距(未查到)选型均欠合理,罗茨风机的风量偏大,操作压力偏小。当然,该结论是从富乐公司的技术角度分析得出,IBAU技术和富乐技术包括经验参数选取可能有差别。■

天津水泥院有限公司签纳米比亚一揽子EPC总承包合同

8月25日,天津水泥院有限公司与亚非企业管理(西安)有限公司签订了纳米比亚2 500t/d熟料线及配套4.5MW纯低温余热发电、600t/h骨料生产线一揽子EPC总承包合同。

该项目熟料生产线合同范围为从石灰石破碎至熟料散装发运的一条完整2 500t/d熟料生产线,同时配套1.5MW纯低温余热发电系统;骨料生产线合同范围为从原料入厂至成品散装仓出厂。骨料生产线与熟料生产线共用石灰石破碎系统,实现了两种产品同时生产,既能有效减少投资,还可根据市场灵活调整产品,从而增加企业的盈利能力。

亚非公司与天津院有限公司已经签订及执行的项目包括科特迪瓦蓝宝石骨料生产线、科特迪瓦信誉水泥粉磨站及纳米比亚鲸石水泥粉磨站等。本次合同的签订,证明业主对该公司装备技术及海外EPC项目执行能力的充分认可,为天津院有限公司开拓非洲市场创造了更大的机遇及发展前景。

TQ172.625.3

A

1001-6171(2017)05-0032-07

2017-03-14; 编辑:赵 莲