CFB密相区大颗粒横向扩散系数的CPFD模拟

2017-10-16张贤葛荣存张守玉刘青张缦杨海瑞吕俊复

张贤,葛荣存,张守玉,刘青,张缦,杨海瑞,吕俊复

(1上海理工大学能源与动力工程学院,上海 200093;2清华大学热能工程系,北京 100084)

CFB密相区大颗粒横向扩散系数的CPFD模拟

张贤1,2,葛荣存1,2,张守玉1,刘青2,张缦2,杨海瑞2,吕俊复2

(1上海理工大学能源与动力工程学院,上海 200093;2清华大学热能工程系,北京 100084)

运用一种离散单元法(DEM)计算颗粒流体力学(CPFD)对尺寸为900 mm×100 mm×1200 mm的准三维流化床的密相区大颗粒扩散行为进行研究。模拟之前,依照前人实验研究对CPFD方法进行验证,模拟结果与实验结果符合较好,证明了CPFD方法模拟的有效性。模拟中通过注入示踪粒子的方法来研究大颗粒在密相区中的横向扩散系数,研究了流化风速、颗粒直径对颗粒横向扩散系数的影响。模拟结果显示,气泡是引起密相区内颗粒混合的主要因素;随着流化风速增加,颗粒横向扩散系数变大;随着颗粒直径增大,颗粒横向扩散系数减小。

流化床;密相区;CPFD;气泡;扩散;流化风速

Abstract:Computational particle fluid dynamics (CPFD),a discrete element method (DEM),was utilized to simulate the lateral diffusion behavior of large solid particles in a 900 mm×100 mm×1200 mm quasi-three dimensional fluidized-bed.Before the simulating,verification had been performed in accordance with previous experimental studies to ensure the reliability of CPFD.The effects of the tracer particle diameter and the fluidizing air velocity on lateral dispersion coefficient of large solid particles in dense zone were investigated by the method of tracer particle.The results showed that the bubble behavior was the major factor of solid mixing in dense zone,which had been confirmed in many literatures.An increased gas velocity or a reduced tracer particle diameter resulted in an increased lateral dispersion coefficient.

Key words:fluidized-bed; dense zone; CPFD; bubble; diffusion; fluidization air velocity

引 言

循环流化床广泛应用于石油、化工、能源、冶金行业,其气固混合好、传质强烈的特点,为反应的进行提供了优越的条件。随着装备的容量放大,床内的反应物浓度和温度的均匀性问题逐渐显示出来[1-3]。通常,对于循环流化床,沿提升管高度方向上自下而上可以分为密相区、过渡区和稀相区3个区域。底部密相区是气固两相接触的初始区域,颗粒在密相区的混合和扩散情况对整个床层的流动、传质和传热产生重大影响。由于密相区流动十分复杂,固含率大,很多测试手段的使用受到限制,测量研究结果存在很大差异[4]。在此条件下,数值模拟可以突破实验条件的限制,获取流化床内局部流动和颗粒运动等详细信息[5-7]。目前,流化床内的多相气固流动模拟方法,依据对颗粒相处理方式的不同,大致可以分为两类:Euler-Euler方法和Euler-Lagrange方法。通常流化床密相区的模拟方法采用前者,其缺点在于不能对颗粒的尺寸进行定义,不能得到不同颗粒在系统中的具体运动行为,也不能得到粒径分布对于流化床的流体力学性能的影响[7-9]。了解密相区中颗粒行为应该采用Lagrange方法。计算颗粒流体力学(CPFD)中,对于颗粒相采用的是Lagrange模型,模型中颗粒的尺寸可以定义[10-11],能研究不同粒径颗粒扩散行为,也能研究粒径分布对于流化床的流体力学性能的影响[12]。相比于传统 Lagrange方法,离散单元法(DEM)CPFD方法中真实颗粒被打包成计算颗粒,颗粒间的接触应力用颗粒相应力模型来描述,这样可以显著降低计算量[13]。本文利用CPFD模型,研究密相区中颗粒扩散行为,分析流化风速和示踪颗粒粒径等的影响。

1 数学模型

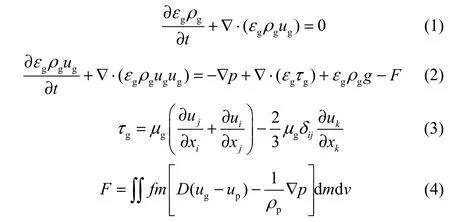

CPFD基于 MP-PIC(multi-phase particle-incell)方法与流体耦合的微分方程来描述颗粒的Lagrange运动[14]。其控制方程如下。

气体的连续性方程和动量方程为

式中,ug为气体速度,ρg为气体密度,εg为气体体积分数,p为气体压力,g为重力加速度,τg为气体应力张量,F为单位体积内气固之间的动量交换率,µg为黏性系数,δij为Kronecker符号。

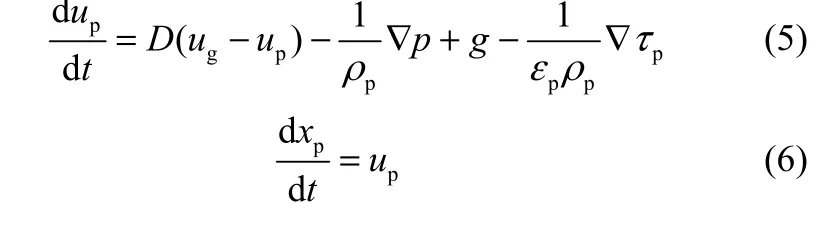

颗粒的加速度为

式中,up为颗粒速度,εp为颗粒体积分数,τp为颗粒的法向应力。

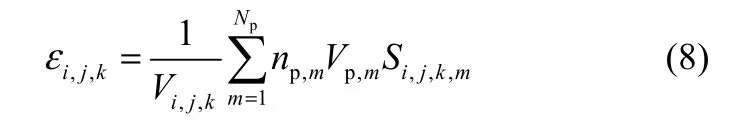

颗粒的属性通过内插算子被内插到Euler网格中,将xp点的颗粒属性内插到i点的网格单元中的内插算子为

对于z方向的内插算子采用相同的形式,因此任意单元内的颗粒体积分数εi,j,k可以表示为

式中,Np为计算颗粒数,np,m为计算颗粒内包含的实际颗粒数,Vi,j,k为计算单元体积,Vp,m为颗粒体积。

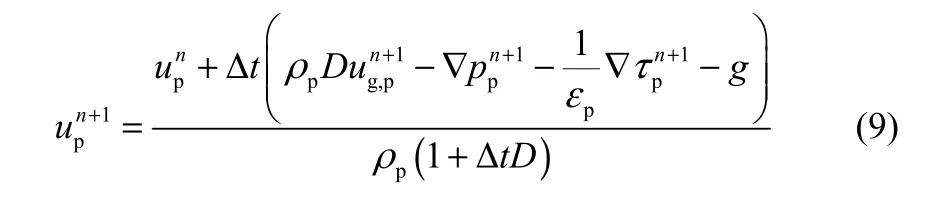

颗粒速度的隐式方程为

式中,upn+1为颗粒位置处的插值流体速度,∇ppn+1为颗粒位置处的插值压力梯度,∇τpn+1为颗粒位置处的插值颗粒应力梯度。

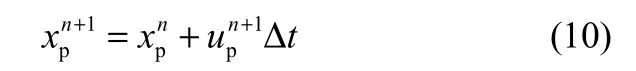

一个时间步长后新的颗粒位置为

气固之间的动量耦合是通过相间动量交换,动量单元ξ的相间动量交换为

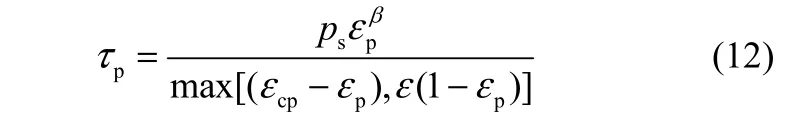

颗粒间相互作用力用颗粒的正应力来描述

式中,ps为常数,1 Pa;ε为10−7数量级的一个很小的数来消除奇点的影响;β的推荐值为2~5;εcp为堆积密度/颗粒密度。

2 横向扩散系数计算

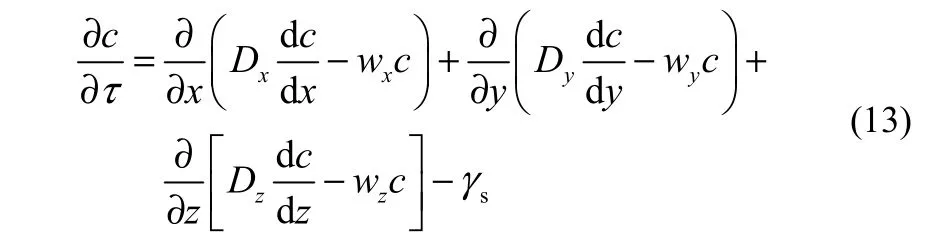

横向扩散系数可基于扩散模型[3,15-16]求解。根据Fick定律和整体质量守恒,可以确立扩散的模型方程为

式中,Dx、Dy、Dz分别为x、y、z方向的扩散系数,m2·s−1;wx、wy、wz分别为x、y、z方向的颗粒整体对流平均速度,m·s−1;γs为反应速率,kg·m−3。

依据特定条件对模型进行简化,根据初始条件和边界条件求解扩散方程,可以获得横向扩散系数。

横向扩散系数也可以基于单颗粒轨迹求取[8,17]。假如当t=0时,在(x0,y0,z0)处注入N个粒子,每个粒子的瞬时位移可表示为

示踪颗粒在t时刻的横向平均位移为

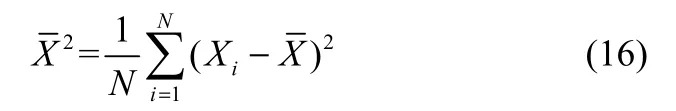

t时刻颗粒横向位移的方差为

颗粒的横向扩散系数可以表示为

本文模拟中,颗粒相采用Lagrange方法,因此密相区颗粒横向扩散系数采用基于颗粒轨迹的方法求解。

3 模型及模拟条件

本文主要是研究大颗粒在密相区扩散行为,所关心区域主要是提升管底部,而CFB锅炉内颗粒的粒径分布范围较大,较大的颗粒在密相区中无法被携带到炉膛上部,与上部快速流态化不同,炉膛底部密相区为鼓泡流化状态,因此鼓泡床内的颗粒扩散行为可以定性地反映循环流床内颗粒的混合[18-19],因此,本文的模拟对象实为鼓泡流化床。文中采用准三维实体模型,模拟对象的计算域为 900 mm(长)×100 mm(宽)×1200 mm(高)。划分网格时,考虑到当网格尺寸较小时,所需计算时间较长;当网格尺寸较大时,模拟精度达不到要求。综合考虑计算效率和精度,采用网格尺寸为10 mm中等精度结构化网格。

计算中,床料颗粒粒径采用600 µm。颗粒均按球形度0.66、密度2600 kg·m−3考虑。示踪颗粒直径dp分别采用0.6、1、1.5、3、5 mm,除粒径外示踪颗粒与床料其他性质相同。流化风速依据流化特点选择为 0.75、1.00、1.25、1.60 和 1.75 m·s−1。流体黏性系数为 1.8×10−5kg·(m⋅s)−1,密度为 1.17 kg·m−3。颗粒间碰撞恢复系数为0.4,正向碰撞恢复系数为0.3,壁面切向碰撞恢复系数为0.99。静止床高为 0.4 m,初始状态由重力作用下颗粒自由堆积得到,堆积孔隙率约为0.42,对于不同粒径颗粒的接触应力采用混合加速度模型。气固两相间作用,当颗粒体积分数εp>0.85εcp时采用Ergun公式,当颗粒体积分数εp<0.75εcp时采用Wen-Yu公式,当颗粒体积分数 0.75εcp<εp<0.85εcp时,按二者线性计算。气体对壁面的条件为无滑移,颗粒对壁面的条件为部分滑移。入口采用均匀布风方式。模拟时间为50 s,时间步长由软件中CFL(0.8~1.5)模块自动确定,约为0.00025 s。

示踪法是大多数学者研究密相区中颗粒扩散行为所广泛采用的一种方法[3,16-17,20-21],该方法简单且易于实现,能够很好地捕捉颗粒具体运动行为。本文模拟中采用示踪粒子法,注入方式为脉冲注入,注入时间为模拟开始5 s后。

4 模拟结果与讨论

4.1 模型验证

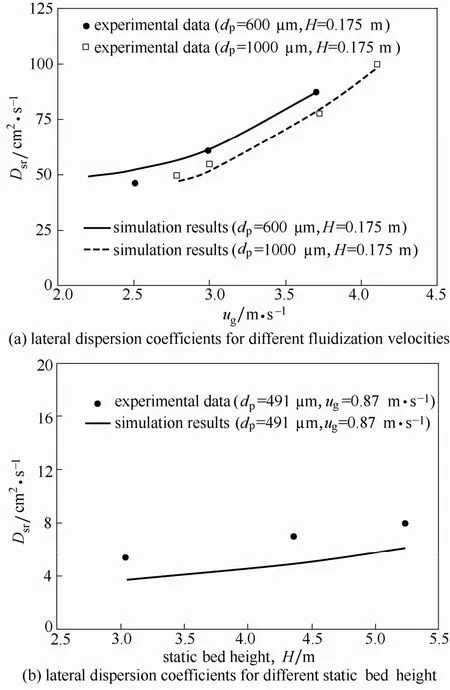

为了验证模拟的可信度,利用CPFD方法对文献[3,22]中实验结果分别进行了预测,并将实验数据进行了比较,见图1。

图1 模拟结果与实验结果对比Fig.1 Comparison of simulation results with experimental data

文献[3]实验条件为长900 mm、宽100 mm、高5200 mm的冷态流化床,床料粒径分别为600、1000µm,静止床高17.5 cm,流化风速2.2、2.5、3.0、3.7、4.1 m·s−1。模拟结果与实验结果对比见图1(a)。文献[22]实验条件为长600 mm、宽50 mm、高350 mm 的冷态流化床,床料粒径 491 µm,静止床高3.05、4.356、5.23 cm,流化风速 0.87 m·s−1[18]。模拟结果与实验结果对比见图1(b)。从图1中可以看出,CPFD方法模拟结果与实验数据的变化趋势完全一致,量级相同,模拟结果与实验结果符合较好。表明用CPFD预测密相区颗粒横向扩散行为是可信的。

4.2 流动形态分析

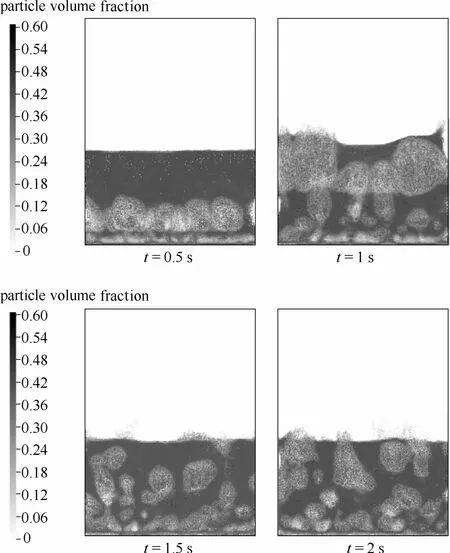

为了便于观察气泡行为,选取ug=0.75 m·s−1的工况,来观察床内流动结构的发展状况,见图2。整个床层由颗粒浓度很稀甚至不含颗粒的气泡相和颗粒浓度较高的乳化相组成。当风速超过最小流化风速umf时,多余的气体将会以气泡的形式穿过床层,气泡由底部布风板处开始产生,床层也随之膨胀,刚产生时气泡体积较小,随着气泡的上升,气泡周围环境压力逐渐变小,体积逐渐变大,到达床面后便爆裂开,这是由于到达床面后气泡失稳。气泡上升过程中,伴有合并、破碎等现象。气泡穿过床层、气泡爆裂以及气泡之间的合并、破碎都会引起颗粒的混合,与文献[15,23-24]中观察到的现象一致。

图2 床内不同时刻流动形态(ug=0.75 m·s−1)Fig.2 Flow patterns at different time in bed

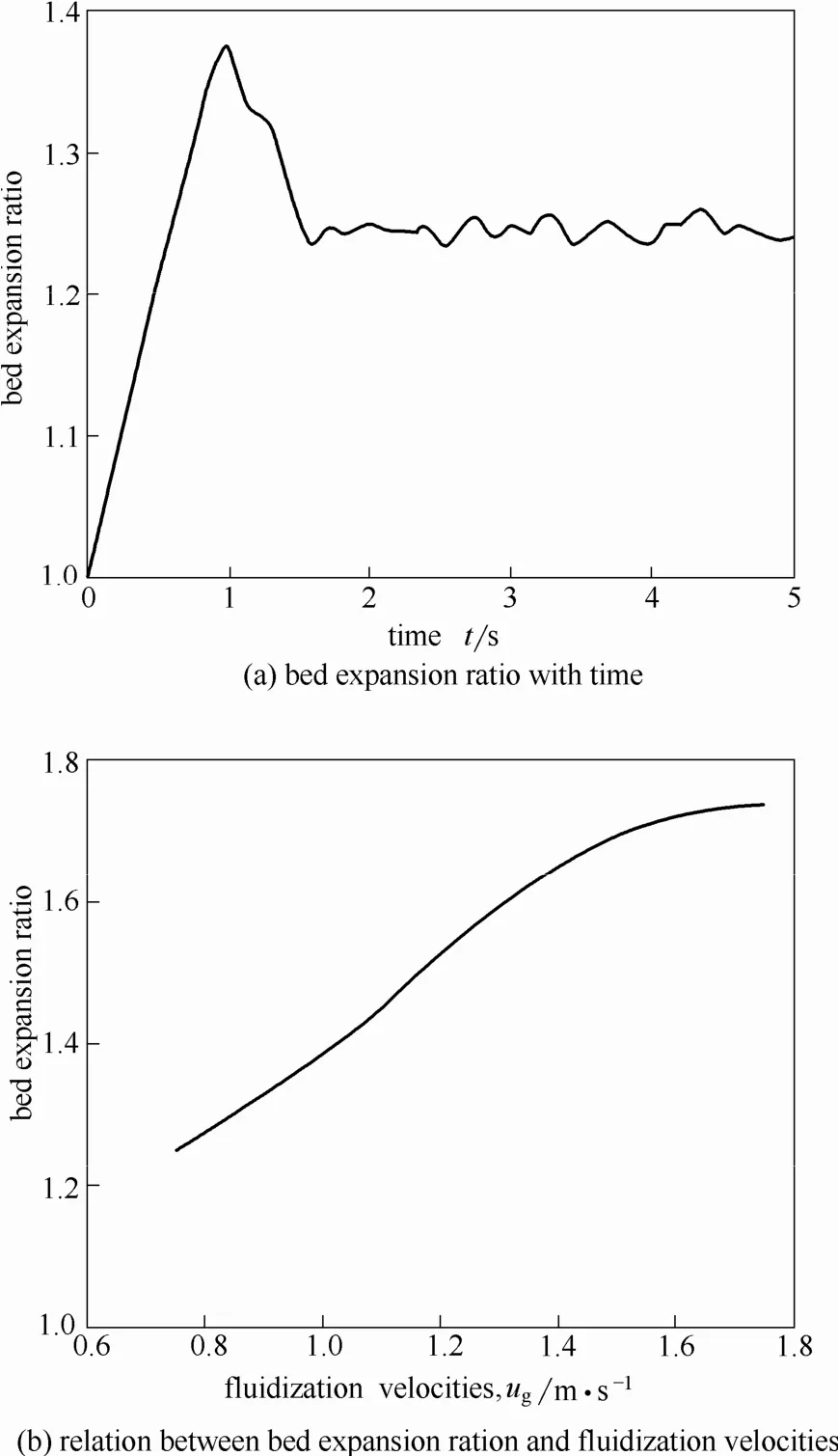

图3(a)为ug=0.75 m·s−1时,最初 5 s内床层膨胀比与时间的关系。床层膨胀比为不同条件下床层高度与静止床高之间的比值。观察图 3(a)发现,模拟开始1 s内,床层膨胀比随时间增加而增大,两者之间接近于线性关系,超过1 s后,有所减小,达到1.5 s后基本趋于稳定。表明当t=1.5 s时,床内气固两相的流动结构已发展完全。

图3 床层膨胀比Fig.3 Bed expansion ratio

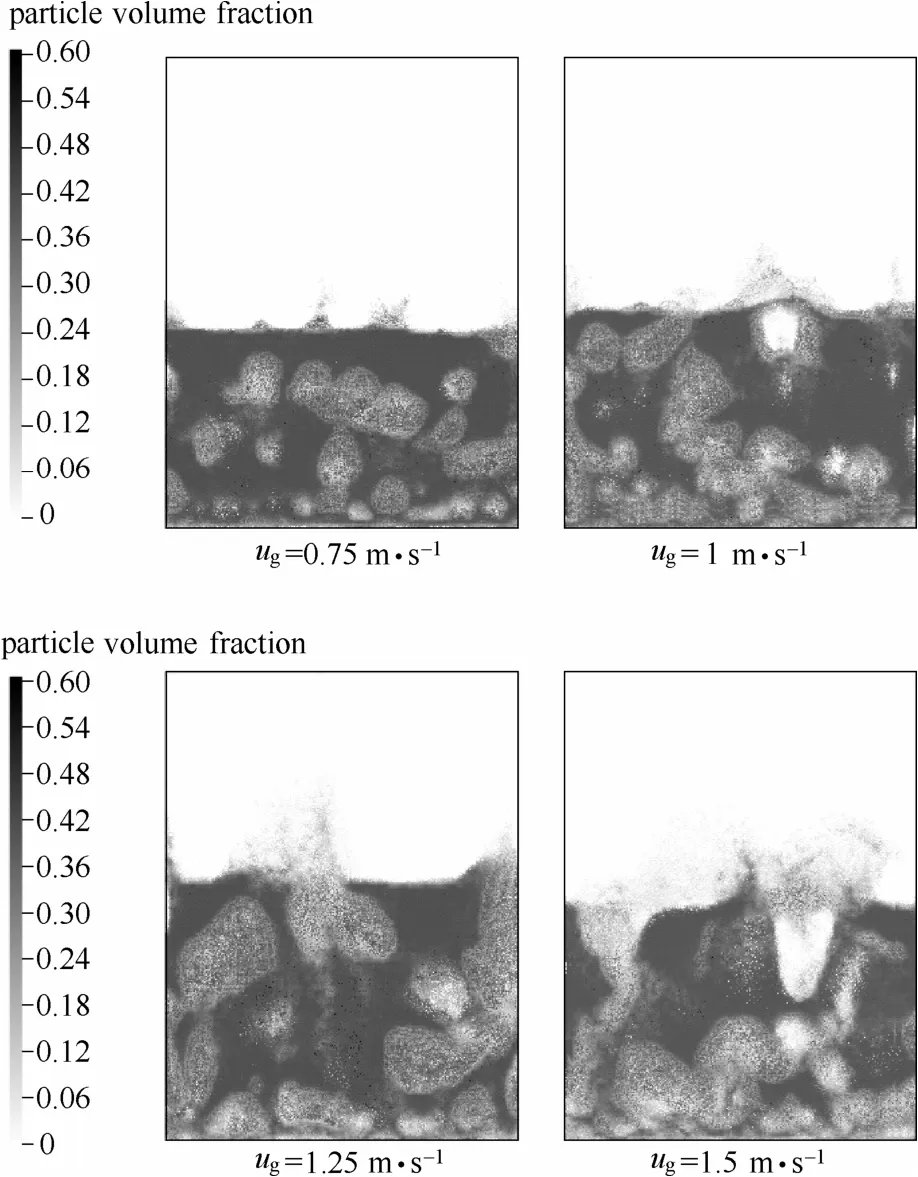

图4是不同流化风速下,t=5 s时单一粒径床内流动形态。当流化风速较小时,床内气泡体积小,合并现象少,到达床面爆裂后的抛射能力弱;随着流化风速的增加,气泡的尺度变大,合并现象变多,床层膨胀度也增大,气泡在床面爆裂后的抛射能力更强;当流化风速较大时,床层膨胀度变化不大,气泡尺寸和数量基本不变,局部位置上的气泡相连,部分气体短路穿过床层。图3(b)为床层膨胀比与流化风速的关系。由图3(b)发现,床层膨胀比先随着流化风速的增加变大,超过一定风速后,床层膨胀比增加幅度变小,到最后基本不变。与图4中观察到的现象一致。

图4 床内不同风速下流动形态(t=5 s)Fig.4 Flow patterns under different fluidization velocities in bed

4.3 横向扩散系数求解

图5为示踪颗粒横向位移方差X2与时间t的典型关系。在示踪颗粒5 s注入后至12 s之前,其斜率基本不变,当12 s之后,因为模型尺寸有限,示踪粒子横向位移受到限制,不再正确反映颗粒扩散行为。本文颗粒横向扩散系数Dx的计算范围选取-t曲线前面斜率相近段,即示踪粒子注入之后的7 s范围内的扩散行为。考虑到流态化的床内波动性,本文针对同一工况选取不同时刻,分别求横向扩散系数,最后求得平均值。

图5 横向位移方差与时间的关系Fig.5 Averaged square of lateral displacement with time

4.3.1 示踪颗粒数目对横向扩散系数的影响 考虑到示踪颗粒数目不能太多,太多会影响床内气固流动行为;由于颗粒运动的随机性,示踪颗粒不能太少,否则模拟结果不具有重复性和代表性。模拟中示踪粒子数目是通过质量流量及注入时间来控制,本文示踪颗粒数目在102~103数量级上,各工况下示踪粒子质量不超过床层总质量的 2%,示踪粒子的加入对床层影响很小。

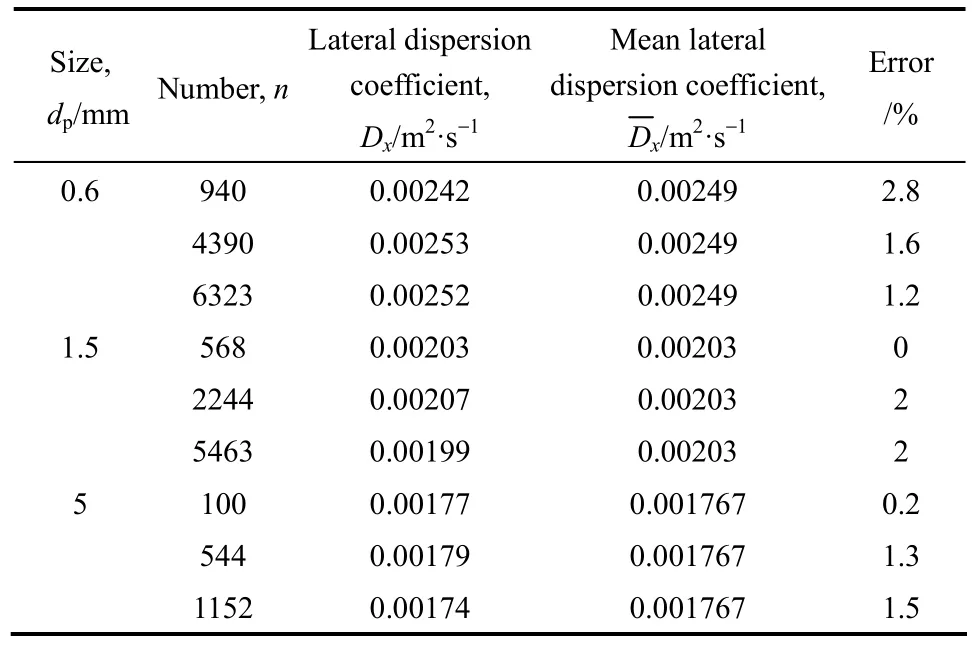

为了解示踪颗粒数目对横向扩散系数的影响,模拟中分析了ug=1.5 m·s−1及3种不同示踪颗粒粒径条件下示踪颗粒数目对颗粒横向扩散系数Dx的影响,模拟结果如表1所示。相同示踪颗粒粒径dp条件下,由不同颗粒数量模拟得到的颗粒横向扩散系数Dx误差在3%以内。表明在本文所采用的示踪颗粒数目数量级范围内,示踪颗粒数目对颗粒横向扩散系数Dx影响较小,基本可以忽略不计。

表1 示踪颗粒数目相关性分析Table 1 Correlation analysis of tracer particles number

4.3.2 横向扩散系数与风速的关系 横向扩散系数Dx与流化风速ug的关系如图6所示。

由图6可见,随着流化风速ug的增加,颗粒的横向扩散系数Dx增大,曲线的斜率先变大后变小,不同粒径间横向扩散系数Dx差距变大。依据对床内流动形态分析知道,当流化风速增加时,气泡体积变大,气泡在上升、合并和爆裂时所引起的颗粒混合更加强烈,增强了颗粒横向位移,从而增大了颗粒横向扩散系数Dx。受限于床体尺寸,最大气泡尺寸存在上限,部分气体以短路的方式穿过床层,导致横向扩散系数Dx增长变慢。

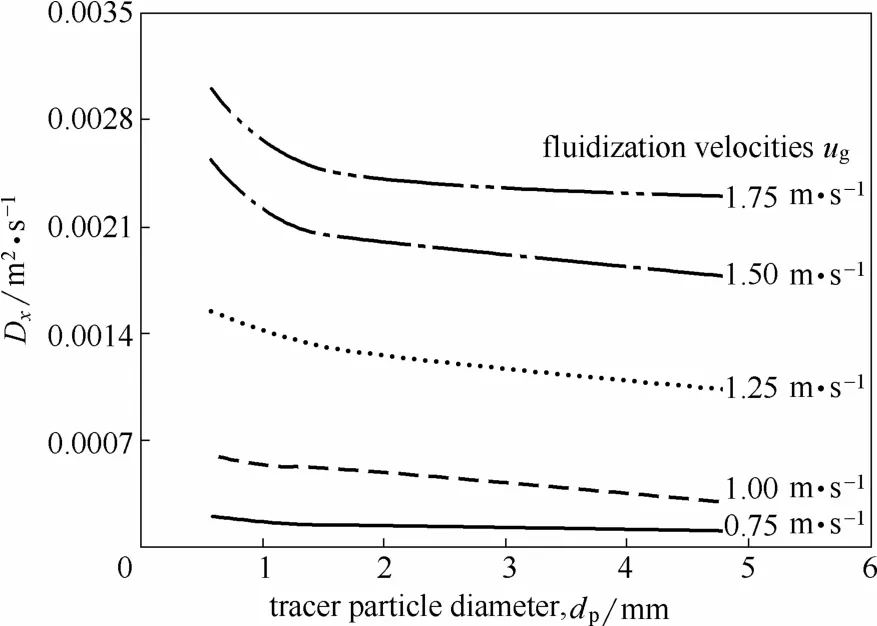

4.3.3 横向扩散系数与粒径的关系 颗粒横向扩散系数Dx与颗粒粒径dp之间的关系见图7。如图7所示,随着示踪颗粒粒径dp的增大,颗粒横向扩散系数Dx减小,这是由于当粒径dp增大时,体积增大,颗粒向前运动将要克服更大的阻力,而且当密度相同时,体积增大后,单个颗粒的质量增加,使其运动将需要更大的动力。综合来说,当粒径dp增大其扩散将会受到抑制,其横向扩散系数减小。在图7的曲线族中,从下往上流化风速依次增加。当流化风速ug较小时,不同粒径颗粒得到的横向扩散系数相近,低流化风速下,颗粒粒径dp对颗粒横向扩散系数Dx影响较小;当流化风速ug增加时,颗粒横向扩散系数Dx曲线先下降较快,dp超过1500 μm后,变得较为平缓。表明流化风速ug增大时,颗粒粒径dp对颗粒横向扩散系数Dx影响增强,超过一定粒径后,颗粒横向扩散系数Dx基本不变。

图7 横向扩散系数与粒径的关系Fig.7 Relation between lateral dispersion coefficient and tracer particle diameter

4.3.4 横向扩散系数对比 研究结果表明[8,25],颗粒横向扩散系数Dx实验值大致在 0.0001~0.1 m2·s−1范围内,存在 3个数量级以上的差距,这是由于不同学者实验条件和测试手段差别很大。当流化风速较低或床体尺寸较小时[26-28],颗粒横向扩散系数Dx处于 0.0001~0.001 m2·s−1数量级;当流化风速较高或床体尺寸较大时[16,29-30],颗粒横向扩散系数Dx处于 0.01~0.1 m2·s−1数量级。本文模拟床体横截面尺寸为0.9 m×0.1 m,尺寸较小,流化风速为0.75~2 m·s−1,流化风速较低,模拟所得颗粒横向扩散系数Dx为 0.0002~0.003 m2·s−1,与前人实验结果数量级上符合较好。进一步说明运用CPFD方法来模拟实验室规模的循环流化床密相区中气固流动、颗粒的扩散行为是可行的,这种方法预测密相区中颗粒运动行为具有明显的优势,其在高浓度气固两相流数值模拟的研究中具有广阔的应用前景。

5 结 论

本文运用CPFD方法对循环流化床密相区大颗粒的扩散行为进行研究,采用示踪颗粒方法得到大颗粒的运动轨迹,并根据单颗粒位移计算得到颗粒平均横向扩散系数Dx。主要结论如下。

(1)利用CPFD预测颗粒横向扩散系数与实验结果比较吻合,表明CPFD对循环流化床密相区模拟,可以反映床内气固流动结构的演化过程,以及气泡的产生、上升以及爆裂对密相区中颗粒混合的作用。

(2)文中分析了不同条件下床层膨胀比的变化规律,随着时间的增加,床层膨胀比先增加后减小,最后趋于不变;随着流化风速的增加,床层膨胀比变大,超过一定风速后,其增加幅度变小,到最后基本不变。

(3)通过流化风速ug、颗粒粒径dp对颗粒横向扩散系数Dx的影响的CPFD模拟发现,随流化风速ug增加,颗粒横向扩散系数Dx增大;随颗粒粒径dp增加,颗粒横向扩散系数Dx减小,当流化风速ug较小时,颗粒粒径dp变化对颗粒横向扩散系数Dx影响较小,当流化风速ug较大时,颗粒粒径dp对颗粒横向扩散系数Dx影响变大。

(4)根据颗粒轨迹计算,密相区颗粒横向扩散系数Dx为 0.0002~0.003 m2·s−1,不同学者通过实验得到的横向扩散系数Dx分布在 0.0001~0.1 m2·s−1,模拟结果落在实验范围之内,表明CPFD在高浓度气固两相流数值模拟的研究中具有广阔的应用前景。

[1]刘道银,陈晓平,唐智,等.侧面进料在循环流化床密相区混合特性的试验研究[J].工程热物理学报,2009,30(3): 529-532.LIU D Y,CHEN X P,TANG Z,et al.Experimental study on the mixing of particles feeding into the bottom zone of a CFB[J].Journal of Engineering Thermophysics,2009,30(3): 529-532.

[2]肖显斌,杨海瑞,吕俊复,等.CFB密相区内颗粒横向扩散对燃烧的影响[J].煤炭转化,2003,26(4): 55-59.XIAO X B,YANG H R,LÜ J F,et al.Effect of the solid lateral dispersion on combustion in the dense zone of CFB[J].Coal Conversion,2003,26(4): 55-59.

[3]杨海瑞,吕俊复,刘青,等.循环流化床锅炉密相区内颗粒的横向扩散研究[J].热能动力工程,2001,16(4): 395-399.YANG H R,LÜ J F,LIU Q,et al.Study on the solid lateral dispersion in the dense zone of circulating fluidized bed[J].Thermal and Power Engineering,2001,16(4): 395-399.

[4]刘宝勇,魏绪玲,张斌,等.气-固循环流化床底部密相区研究进展[J].化工技术与开发,2014,43(3): 38-42.LIU B Y,WEI X L,ZHANG B,et al.Research development of bottom dense phase zone of gas-solid circulating fluidized bed[J].Technology & Development of Chemical Industry,2014,43(3):38-42.

[5]王翀.流化床气固两相流数值模拟及实验研究[D].重庆: 重庆大学,2011.WANG C.Numerical simulation and experimental for flow characteristics in fluidized-bed[D].Chongqing: Chongqing University,2011.

[6]汪琦.气固流化床两相流动的 CFD模型研究和实验验证[D].武汉: 华中科技大学,2012.WANG Q.Comparative analysis of CFD models of gas-solid fluidized bed and experimental verification[D].Wuhan: Huazhong University of Science and Technology,2012.

[7]闫盛楠.鼓泡流化床不规则形状颗粒气固两相流动特性研究[D].哈尔滨: 哈尔滨工业大学,2014.YAN S N.Investigation on gas-solid two-phase flow characteristics of irregularly shaped particle in a bubbling fluidized bed[D].Harbin:Harbin Institute of Technology,2014.

[8]刘道银,陈晓平,陆利烨,等.流化床密相区颗粒扩散系数的CFD数值预测[J].化工学报,2009,60(9): 2183-2190.LIU D Y,CHEN X P,LU L Y,et al.Prediction of solids dispersion coefficient in fluidized bed dense zone using CFD simulation[J].CIESC Journal,2009,60(9): 2183-2190.

[9]OKE O,LETTIERE P,SALATINO P,et al.Eulerian modeling of lateral solid mixing in gas-fluidized suspensions[J].Procedia Engineering,2015,102: 1491-1499.

[10]SNIDER D M,O'ROURKE P J,ANDREWS M J.Sediment flow in inclined vessels calculated using a multiphase particle-in-cell model for dense particle flows[J].International Journal of Multiphase Flow,1998,24(8): 1359-1382.

[11]SNIDER D M.An incompressible three-dimensional multiphase particle-in-cell model for dense particle flows[J].Journal of Computational Physics,2001,170(2): 523-549.

[12]SHI X,LAN X,LIU F,et al.Effect of particle size distribution on hydrodynamics and solids back-mixing in CFB risers using CPFD simulation[J].Powder Technology,2014,266: 135-143.

[13]CHEN C,WERTHER J,HEINRICH S,et al.CPFD simulation of circulating fluidized bed risers[J].Powder Technology,2013,235(2):238-247.

[14]XU B H,YU A B.Numerical simulation of the gas-solid flow in a fluidized bed by combining discrete particle method with computational fluid dynamics[J].Chemical Engineering Science,1997,52(16): 2785-2809.

[15]沈来宏,章名耀.鼓泡流化床内颗粒混合的对流-扩散模型[J].中国电机工程学报,1995,15(1): 45-53.SHEN L H,ZHANG M Y.Modeling for solids mixing in bubbling fluidized beds[J].Proceeding of The Chinese Society for Electrical Engineering,1995,15(1): 45-53.

[16]李炳顺,孙运凯,雍玉梅,等.二维循环流化床密相区物料扩散冷态试验与模型建立[J].锅炉技术,2007,38(2): 28-31.LI B S,SUN Y K,YONG Y M,et al.Coal-feeding diffusion cold experiment and model-building in dense phase of two-dimensional circulating fluidized bed[J].Boiler Technology,2007,38(2): 28-31.

[17]MOSTOUFI N,CHAOUKI J.Local solid mixing in gas-solid fluidized beds[J].Powder Technology,2001,114(1/2/3): 23-31.

[18]YUE G X,LU J F,ZHANG H,et al.Design theory of circulating fluidized bed boilers[C]//18th International Conference on Fluidized Bed Combustion.Fairfield,NJ: American Society of Mechanical Engineers,2005: 135-146.

[19]杨石,杨海瑞,吕俊复,等.新一代节能型循环流化床锅炉燃烧技术[J].动力工程学报,2009,29(8): 728-732.YANG S,YANG H R,LÜ J F,et al.The new generation combustion technology for energy saving circulating fluidized bed boilers[J].Journal of Power Engineering,2009,29(8): 728-732.

[20]RHODES M J,ZHOU S,HIRAMA T,et al.Effects of operating conditions on longitudinal solids mixing in a circulating fluidized bed riser[J].AIChE Journal,1991,37(10): 1450-1458.

[21]KOJIMA T,ISHIHARA K I,GUILIN Y,et al.Measurement of solids behaviour in a fast fluidized bed[J].Journal of Chemical Engineering of Japan,1989,22(4): 341-346.

[22]SHI Y F,FAN L T.Lateral mixing of solids in batch gas-solids fluidized beds[J].Industrial & Engineering Chemistry Process Design and Development,1984,23(2): 337-341.

[23]金涌.流态化工程原理[M].北京: 清华大学出版社,2002.JIN Y.Theory of Fluidized Engineering[M].Beijing: Tsinghua University Press,2002.

[24]徐旭常.燃烧理论与燃烧设备[M].北京: 机械工业出版社,1990.XU X C.Combustion Theory and Combustion Equipment[M].Beijing: China Machine Press,1990.

[25]胡南,郭兆君,杨海瑞,等.CFB锅炉炉膛内颗粒横向扩散系数研究[J].动力工程学报,2016,36(3): 168-171.HU N,GUO Z J,YANG H R,et al.Experimental study on lateral dispersion coefficient of solid particles in a CFB boiler[J].Chinese Journal of Power Engineering,2016,36(3): 168-171.

[26]SALAM T F,REN Y,GIBBS B M.Lateral solid and thermal dispersion in fluidized bed combustors[C]//9th InternationalConference on Fluidized Bed Combustion.New York: American Society of Mechanical Engineers,1987: 541-545.

[27]WINAYA I N S,SHIMIZU T,YAMADA D.A new method to evaluate horizontal solid dispersion in a bubbling fluidized bed[J].Powder Technology,2007,178(3): 173-178.

[28]BERRUTI F,SCOTT D S,RHODES E.Measuring and modelling lateral solid mixing in a three-dimensional batch gas-solid fluidized bed reactor[J].Canadian Journal of Chemical Engineering,2010,64(1): 48-56.

[29]XIAO P,YAN G,WANG D.Investigation on horizontal mixing of particles in dense bed in circulating fluidized bed (CFB)[J].Journal of Thermal Science,1998,7(2): 78-84.

[30]SCHLICHTHAERLE P,WERTHER J.Solids mixing in the bottom zone of a circulating fluidized bed[J].Powder Technology,2001,120(1): 21-33.

Lateral dispersion coefficient of large solid particles in CFB dense zone using CPFD method

ZHANG Xian1,2,GE Rongcun1,2,ZHANG Shouyu1,LIU Qing2,ZHANG Man2,YANG Hairui2,LÜ Junfu2

(1School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai200093,China;2Department of Thermal Engineering,Tsinghua University,Beijing100084,China)

TK 224.1

A

0438—1157(2017)10—3725—08

10.11949/j.issn.0438-1157.20170394

2017-04-13 收到初稿,2017-05-19收到修改稿。

联系人:吕俊复。

张贤(1990—),男,硕士研究生。

国家重点研发计划项目(2016YFB0600201)。

Received date:2017-04-13.

Corresponding author:LÜ Junfu,lvjf@mail.tsinghua.edu.cn

Foundation item:supported by the National Key Research and Development Program (2016YFB0600201).