某型飞机起落架收放液压系统故障分析及排除

2017-10-16任义志

任义志,李 华

(国营芜湖机械厂 机电部,安徽 芜湖 241007)

某型飞机起落架收放液压系统故障分析及排除

任义志,李 华

(国营芜湖机械厂 机电部,安徽 芜湖 241007)

针对某型飞机在起落架收放过程中遇到的一个液压系统故障问题,通过故障定位、故障机理分析、流量及流阻试验、理论计算分析产生故障的原因,并据此设计了改善操作规范、控制椎体安装的钢球突出量、调换应急排油活门进油口与回油口等针对性的解决方案,完善了此型飞机设计上的缺陷,提升了飞机液压系统的可靠性。

液压系统;故障排除;飞机起落架

0 引言

起落架收放系统是一个程序控制系统,用于控制起落架的收起和放下以及起落架舱门的打开和关闭。工作原理是:起落架收放开关发出收放指令后,液压电磁阀根据收放指令接通或断开相应管路的压力油供应,通过收放作动筒的运动,使起落架及其舱门按照一定的顺序打开或关闭。系统能够实现与液压电磁开关的三个工作位置一一对应的“收起”“中立”“放下”工作过程[1]。飞机起落架收放系统是飞机一个重要的系统,其工作是否正常将直接影响到装备的完好性[2]和飞行安全。

1 概述

1.1 工作原理

起落架放下时,主供压油液经开关从放下接头流出分成三路,分别通至左、右主起落架和前起落架的放下管路[3-5]。同时将轮舱盖和起落架放下。各作动筒另一端的油液经应急排油活门流回主油箱。起落架收上时,来油进入,轮舱盖动作筒收上腔,将轮舱盖收起。各动作简放下腔的油液经单向活门、电磁开关和应急排油活门回油箱。

1.2 故障现象

某型飞机在着陆放下起落架过程中,出现起落架较正常工况时放下速度“慢”的故障。起落架收放操作过程中,在起落架收放开关不经过“中立”位置泄压,直接在“收上”位置和“放下”位置之间进行切换时,起落架放下会出现上述故障。更换应急排油活门后上述故障消失,重新装配原机件后上述故障再现。因此,将出现上述故障的原因锁定在应急排油活门上。

2 产品性能分析

2.1 应急排油活门的结构

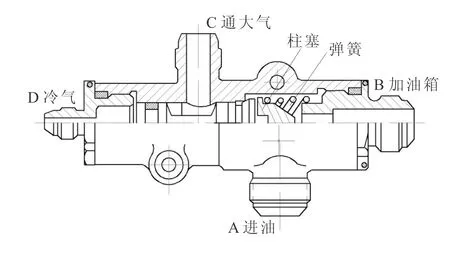

应急排油活门工作状态分为正常工作状态和应急工作状态。正常放起落架时,控制起落架收放作动筒的回油进入此活门的A接管嘴,进而经B接管嘴流回油箱;应急放起落架时,冷气由D接管嘴进入此活门,柱塞和锥体的受力状态由只受到锥体右端弹簧力变为同时受到柱塞左端冷气气压和锥体右端弹簧力,在冷气和弹簧力的共同作用下柱塞和锥体向右移动直致锥体封闭A至B间的通路,开启A至C间的通路,作动筒的回油不再流回油箱而直接通往机外。产品结构如下图1所示。

图1 应急排油活门的结构

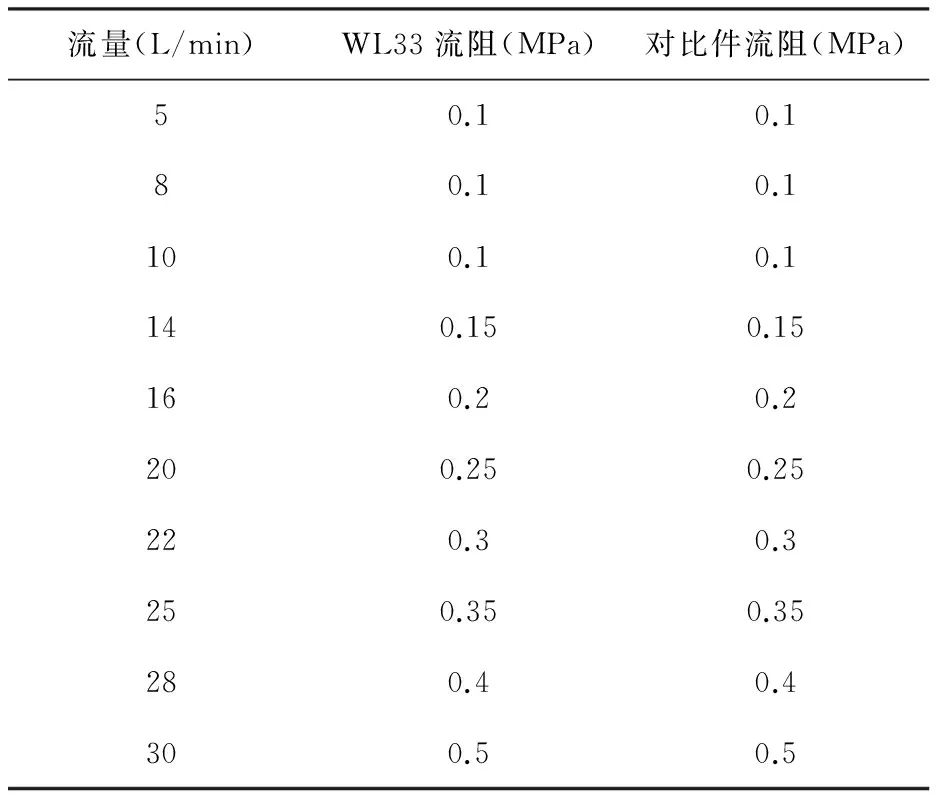

2.2 故障件性能试验

将正常应急排油活门作为样件,分别对故障件和样件进行流量/流阻对比试验。在5、8、10、14、16、20、22、25、28、30(L/min)流量下,分别检测故障件和样件流阻,见表1对比故障产品与样件,发现在各试验流量下流阻值相同,无异常,由试验可看出该故障件流量/流阻性能无异常。

表1 流量/流阻对比实验表

2.3 弹簧工作状态分析

设计要求当气压升至P1=[0.18,1.47]MPa时,应急排油活门开始由正常工作状态转换至应急工作状态。经测量柱塞截面D=1.5×10-2m,根据压强公式,此过程中柱塞受到的气体推力F1为:

F1=P1×(D/2)2×π=173.1N-259.6N

产品实测开始由正常工作状态转换至应急工作状态冷气压强P2=1.20MPa,柱塞受到的气体推力F2为:

F2=P2×(D/2)2×π=212.0N

P2∈P1,F2∈F1

实测结果表明应急排油活门在正常工作状态开始改变时弹簧满足设计要求。

设计要求气压升至P3=[1.46,1.96]MPa时产品工作状态完全由正常工作状态转换至应急工作状态,此过程中柱塞受到的气体推力F3为:

F3=P3×(D/2)2×π=259.6N-346.2N

P4∈P3,F4∈F3

产品完全由正常工作状态转换至应急工作状态冷气压强为P4=1.6MPa,柱塞受到的气体推力为F4为:

F4=P4×(D/2)2×π=282.6N

P4∈P3,F4∈F3

实测结论说明应急排油活门在正常工作状态完全转换成应急状态时弹簧满足设计要求。

对产品内部弹簧进行测力检查,压缩长度至19mm时力值为206N,压缩长度至18mm时力值为249.8N。经验证,弹簧力满足要求。

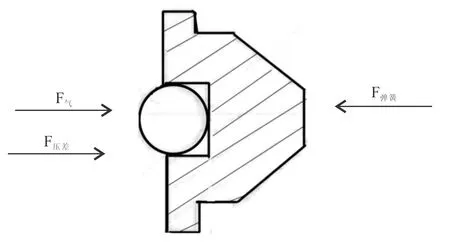

2.4 锥体工作状态分析

如图2所示,锥体受到未经泄压的高压回油冲击力F压差、弹簧压缩的弹力F弹簧、冷气压力F气共同作用。试验得出应急排油活门起始转换工作状态时弹簧力F为212.0N,锥体截面D=2.2×10-2m根据此计算得出锥体开始移动时其左侧所受压强为:

P1=F/S椎体F/[(D/2)2×π]=0.558MPa

因此,当锥体左侧所受压强超过0.558 MPa时,锥体将克服弹簧力起动,如果有高压流量持续推动锥体往右移动,最终压紧阀口、关闭活门,从而封闭回油通路。

图2 锥体受力示意图

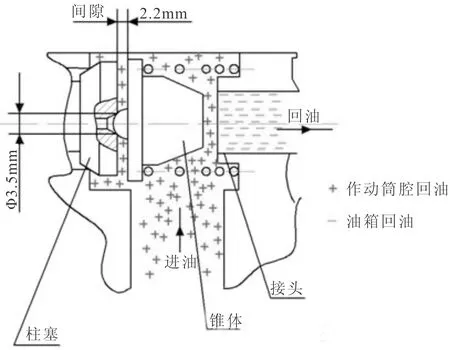

3 故障总结分析

如图3所示,由于锥体右侧连接回油,当产品进油口有高压油进入时,锥体左侧液体在狭窄空间内使压力得到保持,右侧液体从回油口顺利排出,锥体左侧液体压力将高于右侧,此时锥体将受到向右的液压力作用,当压强大于0.558MPa时,锥体将克服弹簧力向右移动。当有持续稳定流量推动时,随着锥体的移动,锥体与柱塞之间的间隙变大,锥体与接头之间的间隙变小,使得锥体左侧液体压力增大,左右两侧压力差进一步增大,最终将锥体紧压在接头上,实现锥体与接头的完全密封。

图3 异常工作状态示意图

锥体在未经泄压的高压回油冲击以及持续流量的推动下,克服弹簧力向接头移动,最终在液压作用下与其接头阀口接触压紧并密封,导致无法正常回油,作动筒两腔均形成高压态势,无法正常收放起落架;中断供压,消除使锥体与接头压紧密封的液压力,锥体在弹簧力作用下复位,回油畅通,作动筒可正常操纵起落架收放。

4 建议与改进

要解决上述问题,主要有以下三种措施:

(1)对飞行员而言,飞机上收放起落架时,将“开关”置于中立位置,实现作动筒泄压,即可解决此问题。

(2)对于飞机修理与制造单位,通过控制锥体安装的钢球突出量,减小柱塞与锥体之间的间隙在2-2.2mm之间。该措施可以保证“开关”不经过“中立”位置时连续收放起落架多次。

(3)在飞机系统设计方面,将应急排油活门的进油口与回油口调换,改变液体压力冲击方向,使其与弹簧力方向一致,锥体受到的液体压力只会将其压紧在柱塞上,即使有持续高压流也不会导致其异常启动,即可彻底解决上述故障问题。

5 结语

通过对起落架收放过程中遇到的一个液压系统故障问题的分析,提出了多种改进措施解决了起落架放下速度缓慢的故障,为飞机设计工作提供思路。

[1] 屠毅,肖翔,李楠.大型飞机起落架收放控制系统仿真[J].北京航空航天大学学报,2013,39(5):595-599.

[2] 高昆,杨保生.某型飞机起落架收放作动筒试验台的调试与排故[J].液压气动与密封,2006,26(3):326-327.

[3] 任可.PA44-180飞机起落架系统常见故障分析[J].机床与液压,2012,40(2):130-132.

[4] 陈果.航空器检测与诊断技术导论[M].北京:中国民航出版社,2007.

[5] 张强,于辉,童明波.某型飞机起落架收放过程仿真[J].流体传动与控制,2009(2):29-31.

[责任编辑、校对:梁春燕]

Abstract:Based on ideas such as failure positioning,mechanism analysis, and experimental verification,the paper analyzes the reasons for hydraulic system failures of an aircraft encountered in the process of landing through methods like failure mechanism analysis,flow and flow resistance experiment,and theoretical calculation.In the light of the findings of failure analysis,the paper designs the corresponding solutions to eliminate flaws of the aircraft and increase the reliability of the aircraft hydraulic system.

Keywords:hydraulic system;failure elimination;aircraft landing gear

FailureAnalysis&EliminationofHydraulicSystemforAnAircraftLandingGear

RENYi-zhi,LIHua

(Electromechanical Department,State-Run Wuhu Machinery Factory,Wuhu 241007,China)

V226

A

1008-9233(2017)05-0029-03

2017-08-18

任义志(1982-),男,江苏连云港人,工程师,主要从事飞机液压系统故障诊断、分析研究。