316L不锈钢短接过早腐蚀开裂的机制与预防

2017-10-14,,,,,

, ,, , ,

(1. 淮安信息技术学院 机电工程系,淮安 223003; 2. 中国科学院 金属研究所,沈阳 110016)

316L不锈钢短接过早腐蚀开裂的机制与预防

孙少东1,陈玮1,何时剑1,舒韵2,王翔2,吴欣强2

(1.淮安信息技术学院机电工程系,淮安223003; 2.中国科学院金属研究所,沈阳110016)

分析了盐化工环境中316L不锈钢短接腐蚀裂纹的宏观特征、微观形貌及显微组织,研究了卤水介质参数及短接制造工艺对316L不锈钢腐蚀的影响。结果表明:短接过早失效的机制是点蚀和应力腐蚀开裂;短接点蚀主要由卤水高温以及高Cl-含量引起,焊接残余应力及卷曲加工应力的共同作用促进了短接的应力腐蚀开裂;用铸造成形代替焊接成形,并适当增加316L不锈钢的钼含量,有利于延长短接的使用寿命。

316L不锈钢;点蚀;应力腐蚀开裂;焊接残余应力;卤水

Abstract: Macro characteristics, micro morphology and microstructure of the corrosion cracks of a 316L stainless steel short connection in the environment of salt chemical industry were analyzed. The influences of brine parameters and manufacturing processes on the corrosion of 316L stainless steel short connection were investigated. The results show that the premature failure of the short connection was due to pitting and stress corrosion cracking (SCC). The pitting of short connection was mainly caused by high temperature and high Cl-concentration of brine, and the combined action of welding residual stress and crimping stress promoted SCC of the short connection. Adopting casting instead of welding and appropriately increasing the content of molybdenum were helpful to extend the service life of the short connection.

Keywords: 316L stainless steel; pitting; stress corrosion cracking (SCC); welding residual stress; brine

某盐化企业将开采的井矿卤水通过蒸馏、离子交换等工艺实现制盐、制碱。原料卤水为NaCl和Na2SO4的饱和水溶液,其中NaCl含量一般在17%(质量分数,下同)左右,pH为7.1~7.5。短接是用于连接输卤泵和蒸发罐的一个两端带有法兰的锥形圆筒件。其上口内径为900 mm,下口内径为800 mm,锥形圆筒部分由壁厚7 mm的316L不锈钢板材卷曲后焊接而成,两端法兰由Q235板材切削加工而成。现场安装时,先将两个法兰分别与输卤泵、蒸发罐螺栓联接固定,圆筒部分调整到位后与法兰焊接。服役时,短接中原料卤水的温度为90~100 ℃,压力为0.48~0.55 MPa。在盐化工生产过程中,上述316L不锈钢短接常因腐蚀开裂而过早失效,一般1 a左右即出现渗漏现象,现场多次焊补也仅能使用2 a左右,不仅影响正常生产,造成经济损失,而且可能引发严重的安全事故。

尽管316L不锈钢具有优良的力学性能和耐腐蚀性能,已被广泛应用于化工、核电、海洋工程、医疗器械等行业[1],但研究表明,316L不锈钢在不同的服役环境中仍可能发生腐蚀失效[2-7]。目前,关于不锈钢在盐化工中腐蚀失效的研究报道较少。本工作针对在盐化工环境中发生早期失效的不锈钢短接,研究了其腐蚀开裂的本质原因及关键影响因素,寻找有效的腐蚀防护措施,对预防或减缓盐化工设备的腐蚀开裂提供参考。

1 试验

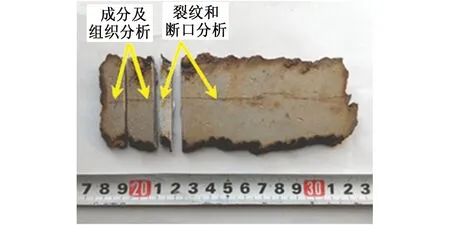

试验材料为某盐化工企业已发生腐蚀开裂的报废316L不锈钢短接,短接上的裂纹由内向外发展,走向基本与短接轴线方向一致,绝大多数裂纹发生在焊缝附件50~200 mm范围内。用等离子切割的方法截取含裂纹的部分,并分割成如图1所需的4块分析试样,其中左边两块试样用于成分及组织分析,右边两块试样用于裂纹和断口分析。

图1 316L不锈钢短接含裂纹部分的试样分割Fig. 1 Sampling from 316L stainless steel short connection with cracks

钻屑取样分析316L不锈钢短接的化学成分;运用Leica S6D体式显微镜对整条裂纹的表面形貌进行观察,分析裂纹的走向、分叉及桥接情况,观察裂纹扩展路径上的蚀坑和产物剥离特征;用Zeiss Axio Observer. Z1m光学显微镜观察短接的显微组织及裂纹形态,分析裂纹的萌生与扩展过程;分离带裂纹的试样,运用FEI INSPECT-F扫描电境(SEM)和X-max射线能谱仪(EDS)分析裂纹、断口的形貌及腐蚀产物成分。

2 结果与分析

2.1 试验结果

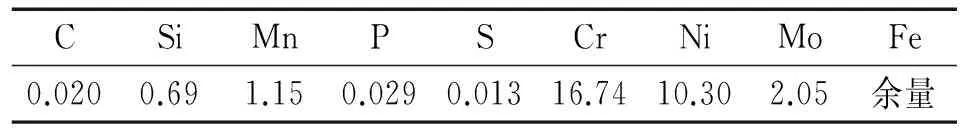

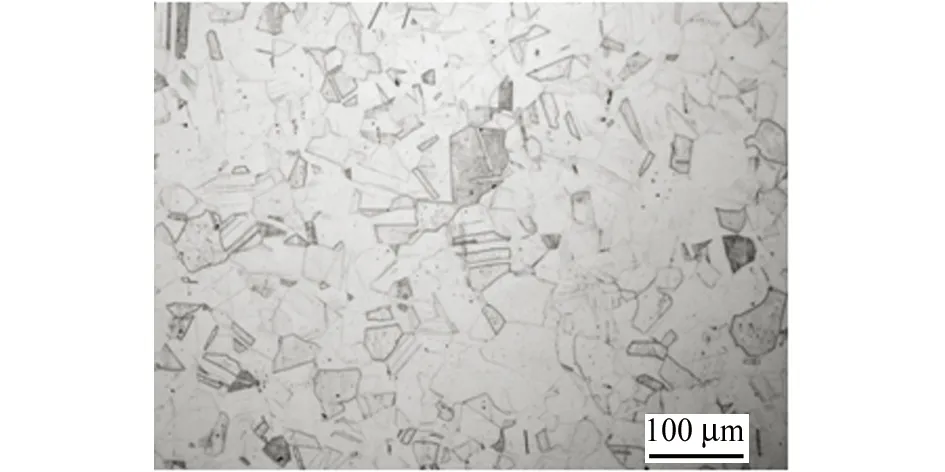

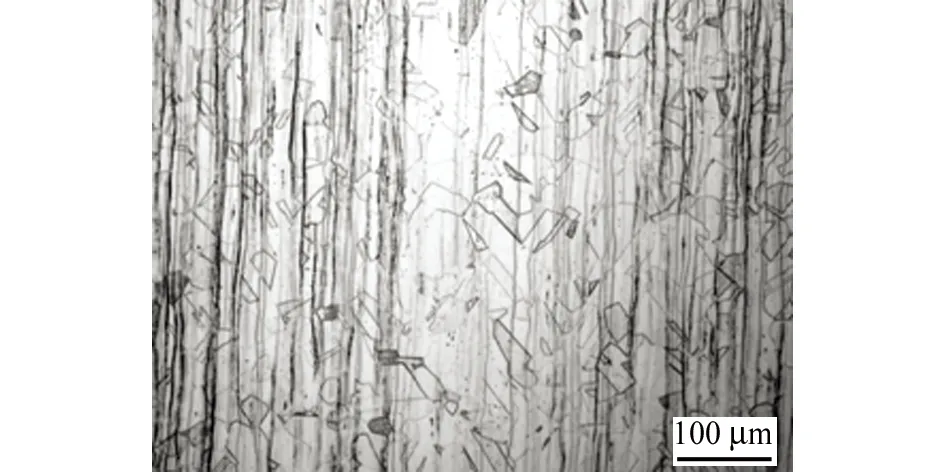

表1为316L不锈钢短接的化学成分分析结果。由表1可见,短接筒体部分材料成分符合ASTM A276-06给出的316L不锈钢的标准。由图2可见,短接的组织为单一的奥氏体,奥氏体上分布着少量孪晶。

表1 316L不锈钢短接化学成分分析结果(质量分数)Tab. 1 Composition of 316L stainless steel short connection (mass) %

(a) 表面

(b) 截面图2 316L不锈钢短接内壁表面和截面的显微组织Fig. 2 Microstructure of inner wall of 316L stainless steel short connecction: (a) surface; (b) cross-section

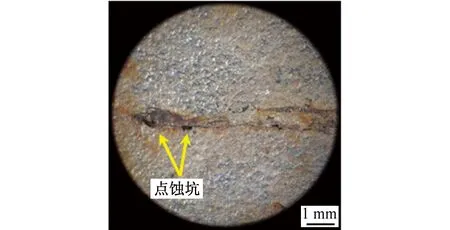

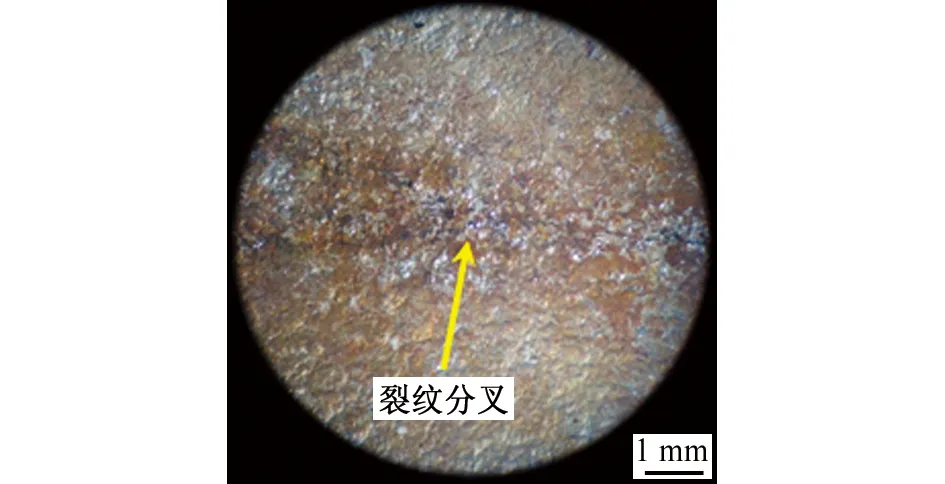

宏观观察结果(见图3)表明:失效的316L不锈钢短接内壁上的裂纹相对平直,扩展方向与卤水流向一致;局部区域出现裂纹分叉、桥接现象,沿裂纹发展路径上有明显的蚀坑。

(a) 点蚀坑

(b) 裂纹分叉图3 316L不锈钢短接内壁裂纹的宏观形貌Fig. 3 Macrographs of cracks on inner wall of 316L stainless steel short connection: (a) pits; (b) crack branching

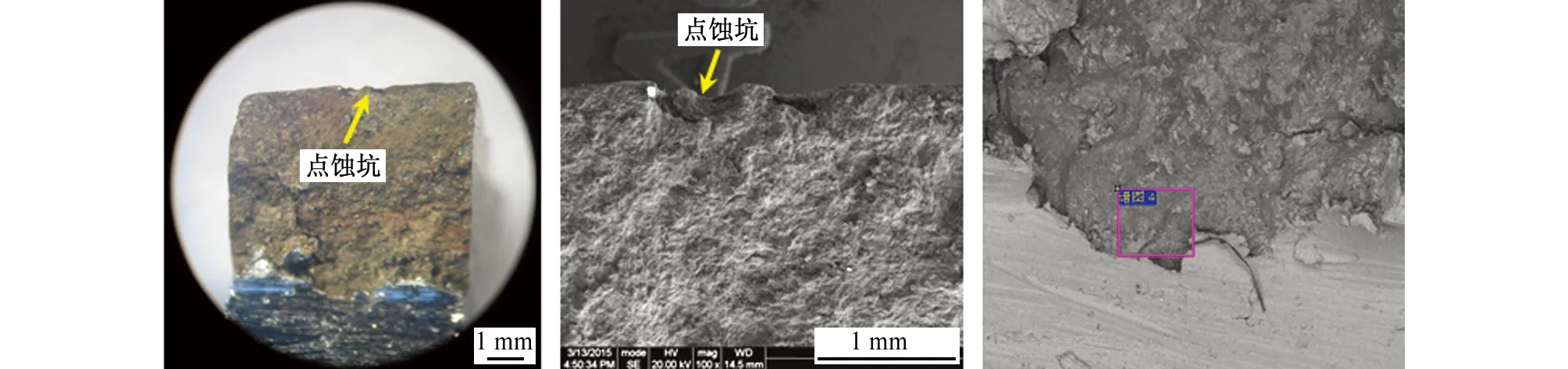

图4为316L不锈钢短接内壁横截面上的裂纹微观形貌。由图4(a)可见,内壁表面有三个点蚀坑,但并不是所有的点蚀坑都萌生裂纹,导致短接失效的主裂纹起始于较深的点蚀坑,其左侧的小点蚀坑也起始了一条小裂纹。由图4(b)可见,起始于短接内壁表面点蚀坑的裂纹沿着壁厚方向以典型的树枝状特征往外壁方向扩展,裂纹途径处频繁出现分叉、桥接,并伴随有大量的二次裂纹。由图4(c)可见,金相蚀刻后短接界面上的裂纹具有典型的穿晶扩展特征。

将图1所示的断口分析试样沿裂纹面断裂,图5(a)为断口的宏观形貌,图5(b)为断口上裂纹起始区域的SEM形貌。由图5(a),(b)可见,裂纹起始于短接内壁表面的点蚀坑,扩展区域呈典型的穿晶脆性特征,与图4所示的结果一致。对图5(c)所示的断口表面进行EDS分析,结果表明,断口表面含有一定量的Cl元素,其质量分数为0.96%~1.04%。

(a) 裂纹起始区 (b) 裂纹扩展区 (c) 穿晶扩展图4 316L不锈钢短接内壁横截面上裂纹微观形貌Fig. 4 Micrographs of cracks on the cross-section of inner wall of 316L stainless steel short connection:(a) crack initiation area; (b) crack propagation area; (c) transgranular propagation

(a) 宏观形貌 (b) 裂纹起始区SEM形貌 (c) EDS分析区域图5 316L不锈钢短接的断口表面形貌及EDS分析区域Fig. 5 Morphology of the fracture surface of 316L stainless steel short connection:(a) macroghaph; (b) SEM morphology of crack initiation area; (c) EDS analysis region

综上所述,316L不锈钢短接的腐蚀失效是从短接内壁表面的点蚀坑开始的,随后以树枝状特征向外壁扩展。裂纹主要穿晶扩展,断口表面有脆性特征,并检测到存在一定量的Cl元素。结合短接的制备过程及服役介质、温度和应力条件,可以确定其早期失效原因为点蚀和应力腐蚀开裂(SCC)。

2.2 过早腐蚀开裂的分析

研究表明,Cl-最容易引起奥氏体不锈钢钝化膜的破坏,导致不锈钢表面产生点蚀,而且,随着溶液中Cl-含量的增加,不锈钢耐点蚀能力下降[8-9]。不锈钢产生点蚀时Cl-的质量分数一般在0.35%左右[10-11],服役温度超过50 ℃时,316L不锈钢就容易产生点蚀[12-13],在盐化工中,Cl-质量分数为10.3%,服役温度在90~100 ℃,因此短接产生点蚀难以避免。高Cl-含量和高温是造成短接点蚀的根本原因。

SCC过程既受到介质的影响也受到材料本身及应力的影响,裂纹萌生受电化学作用控制,对于316L不锈钢短接而言,裂纹萌生于短接内壁点蚀坑。裂纹扩展受应力作用控制,一方面,应力超过临界应力时才会产生SCC[14],另一方面,应力越大,裂纹扩展越快。

一般情况下,压应力不会造成SCC,拉应力的存在才是SCC的根源,根据滑移溶解模型,点蚀坑底部的拉应力必须超过316L不锈钢的屈服强度才能产生SCC。该316L不锈钢短接承受的拉应力由工作应力和残余应力叠加而成,残余应力由卷曲冷变形和焊接热循环造成,工作应力由卤水压力造成。按式(1)计算该316L不锈钢短接工作应力。

式中:σ+为短接工作应力(拉应力);p为短接中卤水下口压力的平均值,取0.5 MPa;D1为短接下口直径,取800 mm;D2为短接上口直径,取900 mm;h为短接高度;δ为短接壁厚,取7 mm。

计算得到该316L不锈钢短接的工作应力为30.3 MPa。即使考虑应力集中的影响,工作应力在点蚀坑底部造成的拉应力也难以达到316L不锈钢材料的屈服强度(约320 MPa)。残余应力中的焊接应力可在很大的范围内变动,中子衍射法测量结果表明[15],316L不锈钢焊后最大残余拉应力在150~450 MPa。据此可以推断,焊接残余应力是造成短接SCC的一个主要拉应力因素。

消除焊接残余应力对于预防短接过早SCC至关重要。对焊后的短接进行去应力退火处理是一种最直接的方法。但是,316L不锈钢在低于400 ℃退火只能去除很小比例的焊接残余应力,温度超过400 ℃则容易使不锈钢发生敏化[16]。在短接焊后退火处理存在诸多困难的情况下,铸造短接应当是比较好的选择。

2.3 预防措施

盐化工316L短接的过早腐蚀失效由点蚀和SCC造成,主要与其制备工艺、服役环境有关。盐化工工艺限制了短接的服役环境条件,因此只能从短接制备上予以改进。

考虑到短接焊接后热处理存在实际困难的情况,将短接由焊接成形改为整体铸造成形;提高316L不锈钢的Mo含量,使其质量分数在4.5%~5.5%。提高Mo含量一方面可以获得更稳定的钝化膜,提高短接的耐点蚀性能,另一方面可以将短接的组织由单相奥氏体组织转变为奥氏体和少量铁素体的双相组织,利用铁素体的强化作用,提高短接耐SCC的能力。将短接的壁厚由7 mm增加到14 mm,这主要是由于316L不锈钢的流动性较差,增加壁厚可防止铸件出现冷隔、浇不足等缺陷。为了防止铸造气孔、砂眼对短接耐蚀性产生不利影响,采用短接内壁大余量铸造,并进行了固溶处理,机加工后酸洗重新钝化。目前,铸造短接在盐化工现场已经试运行1 a,从外部来看,尚未发现SCC现象。

3 结论

(1) 在盐化工高温、高Cl-含量环境中,316L不锈钢短接过早腐蚀开裂的机制是点蚀和SCC。过早点蚀是高温、高Cl-含量引起的,SCC裂纹在点蚀坑萌生,并穿晶扩展。

(2) 短接过早SCC由工作应力与残余应力的叠加引起,其中残余应力占主导,并且是316L不锈钢短接过早腐蚀开裂的主要原因。

(3) 在316L不锈钢短接的制造过程中,采用铸造代替焊接成形能避免较大残余应力的产生,对于预防短接过早腐蚀开裂是比较理想的选择。适当增加短接铸件壁厚,及316L不锈钢中的Mo含量,并进行固溶处理,机加工后酸洗重新钝化工作面以预防气孔、砂眼对耐蚀性的影响,有利于延缓应力腐蚀开裂。

[1] 石继红,武保林,刘刚. 316L不锈钢表面纳米化后腐蚀性能研究[J]. 材料工程,2005,10:42-46.

[2] FUKUYA K,FUJIIK K,NISHIOK H,et al. A prediction model of IASCC initiation stress for bolts in PWR core internals[J]. Nuclear Engineering and Design,2010,240(3):473-481.

[3] MANFREDI C,OTEGUI J L. Failures by SCC in buried pipelines[J]. Engineering Failure Analysis,2002,9:495-509.

[4] 谢建辉,吴荫顺,朱日彰. 316L不锈钢在模拟人体液内腐蚀疲劳裂纹萌生和扩展过程中应力的作用[J]. 中国腐蚀与防护学报,1997,17(1):30-35.

[5] NEVILLE A,HODGKIESS T. An assessment of the corrosion behavior of high grade alloys in seawater at elevated temperature and under a high velocity impinging flow[J]. Corrosion Science,1996,38(6):927-956.

[6] AHMAD S,MALIK A U. Corrosion behavior of some stainless steels in chlorinated gulf seawater[J]. Journal of Applied Electrochemistry,2001,31(2):1009-1016.

[7] 敬和民,吴欣强,郑玉贵,等. Mo含量对不锈钢在环烷酸介质中腐蚀与冲蚀的影响[J]. 金属学报,2002,38(10):1067-1073.

[8] KOLOTYRKIN Y M. Pitting corrosion of metals[J]. Corrosion,1963,19(8):261t-268t.

[9] HUNKELER F,FRANKEL G S,BOHNI H. On the mechanism of localized corrosion[J]. Corrosion,1987,43(3):189-191.

[10] TSUTSUMI Y,NISHIKATA A,TSURU T. Initial stage of pitting corrosion of type 304 stainless steel under thin electrolyte layers containing chloride[J]. Journal of the Electrochemical Society,2005,152(9):B358-B363.

[11] NISHIMURA R. The effect of chloride ions on stress corrosion cracking of type 304 and 316 austenitic stainless steels in sulfuric acid solution[J]. Corrosion Science,1993, 34(11):1859-1868.

[12] 辛森森,李谋成,沈嘉年. 海水温度和浓缩度对316L不锈钢点蚀能力的影响[J]. 金属学报,2014,5(3):373-378.

[13] 韩恩厚,王俭秋,吴欣强,等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制[J]. 金属学报,2010,46(11):1379-1390.

[14] 褚武扬,乔利杰,肖纪美. 应力腐蚀机理研究[J]. 北京科技大学学报,1992,14(2):212-219.

[15] 徐济进. 材料硬化模型对316L不锈钢焊接残余应力的影响[J]. 焊接学报,2014,35(3):97-100.

[16] 谢建辉,吴荫顺,朱日彰. 植入不锈钢腐蚀疲劳过程中的晶间腐蚀[J]. 金属学报,1997,33(3):304-308.

Mechanisms and Preventing Methods of Premature Corrosion Cracking of316L Stainless Steel Short Connection

SUN Shaodong1, CHEN Wei1, HE Shijian1, SHU Yun2, WANG Xiang2, WU Xinqiang2

(1. School of Mechanical and Electrical Engineering, Huaian College of Information Technology, Huaian 223003, China;2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

10.11973/fsyfh-201710016

TG142.71

B

1005-748X(2017)10-0818-05

2016-03-22

江苏省科技厅产学研联合创新资金-前瞻性联合研究项目(BY2014103)

孙少东(1967-),副教授,硕士,主要从事材料成型与失效预防方面的研究,hasdsun@163.com