热塑性聚氨酯/石膏复合粉末的三维打印特性

2017-10-13聂建华吴皎皎程江杨卓如

聂建华,吴皎皎,程江,杨卓如

热塑性聚氨酯/石膏复合粉末的三维打印特性

聂建华1,吴皎皎2,程江2,杨卓如2

(1中山职业技术学院,广东中山 528404;2华南理工大学化学与化工学院,广东广州 510640)

研究了热塑性聚氨酯(TPU)粉末对石膏基三维打印的成型过程和3D打印成品性能的影响规律,研究结果表明随着TPU粉末含量的增加,打印成品的机械强度和耐水性能变好;但TPU粉末含量过高时,打印成品的尺寸偏差较大,易破损且打印时出现错层。综合考虑打印成品的表面特征、尺寸精度、耐水性、机械强度以及打印过程的流畅性,TPU粉末和石膏粉末较佳的质量配比为(40∶50)~(50∶40)。当TPU粉末质量分数为50%时,打印成品的尺寸偏差最小,此时其抗压强度和拉伸强度比纯石膏3D打印成品分别提高了38.5%和117.4%。打印成品内部热塑性聚氨酯粉末经热熔融/常温冷却固化后处理形成的带状塑性结构是改善打印成品抗压和拉伸强度以及增加其致密性和耐水性的主要原因。

聚合物加工;粉体;复合材料;聚氨酯/硫酸钙复合粉末;三维打印

被誉为“第三次工业革命”重要标志之一的三维打印(three dimensional printing,3DP)最早是由美国麻省理工学院SACHE等提出,其核心机制是基于计算机3D数字成像技术与多层次连续打印。其中,粉末粘接类3D打印是以3D数字模型文件为基础,利用可粘接的粉末材料与配套的粘接溶液,通过逐层粘接增加累积从而制造出实体成品的一种快速增材制造技术。粉末3D打印能够最大限度地发挥材料的利用率,不仅能实现整体成型、减少装配时间,而且能制造出几乎任意复杂形状或具有内部复杂结构的成品,有效地缩短产品的研发周期。目前3D打印应用领域已从早期的快速制模等传统行业扩展至航天复合材料[1]、组织工程支架[2]、口腔修复[3]及颌面骨缺损修复[4]等高尖端领域(主要原因之一是新型打印材料不断涌现[5-8])。因为粉末3D打印是通过喷射粘接溶液将粉末材料逐层粘接而成型,所以打印成品的表面和内部存在较多的微孔结构,从根本上直接导致打印成品的机械强度差强人意(如强度低、脆性大、韧性差等),因此需要利用在粉末材料中添加纤维材料[9](如聚合物纤维、玻璃纤维、碳纤维等)或对打印成品进行后处理[10](如高温烧结、在后处理液中浸渍等)等方式使得打印成品的组织结构致密化。

然而,纤维材料的添加会增加3D打印机中滚筒铺粉的摩擦力,导致铺粉效果变差,从而降低了粉末材料打印层的填充密度。因此,纤维材料的添加量及其长度的控制显得尤为重要。研究表明,纤维材料的添加量不宜超过总粉末量的20%,其长度一般不高于打印层厚度[11],这直接限制了打印成品的机械强度进一步提高。与此同时,当前较常用的后处理方法是采用液体石蜡、聚氨酯溶液、瞬干胶水等低黏度物质对打印成品进行刷、浸、喷、淋[10]。然而,由于这些后处理溶液较难渗入至打印成品的内部,不能使打印成品的机械强度得以整体均匀提高。此外,除了聚乙烯基、活性玻璃陶瓷基等打印材料,其余大部分打印材料(如石膏基、淀粉基、纤维基材料等)亲水性很强,因此这些材料的打印成品在一定湿度环境下较易吸收水分而导致机械强度变差且易变形[12-13]。

针对以上诸多关键技术难题,为了将无机粉末和有机粉末的各自优良性能结合起来,本文提出一种由热塑性聚氨酯(TPU)粉末与无机石膏粉末复配而成的打印材料,并对打印成品进行适当热处理,利用TPU粉末熔融后能够填充无机石膏粉体间微孔结构的特点,从而均匀有效地整体提高打印成品的机械强度和耐水性;同时着重研究了该方法及TPU粉末含量对打印成品的机械强度、耐水性、尺寸精度和表面微观结构特性的影响。

1 实验部分

1.1 主要原料

热塑性聚氨酯粉末,平均粒径35μm,熔融温度70℃,江阴市理想橡塑科技有限公司;石膏粉(半水硫酸钙),350目,荆州市金九石膏有限公司;聚乙烯醇(型号1788),平均粒径70μm,荆州市金九石膏有限公司;丙三醇,AR,上海凌峰化学试剂有限公司;硫酸钾,AR,广州化学试剂厂;表面活性剂(Surfynol 465),美国气体化工产品有限公司;无水乙醇,AR,广州光华科技股份有限公司。

1.2 打印与表征

1.2.1 三维打印与后处理

(1)粉末材料和粘接溶液均为自制。粉末材料为TPU粉末、石膏粉及聚乙烯醇(PVA)粉末的混合物(制备时,将各粉体物质放入球磨机中充分研磨);粘接溶液组成:蒸馏水(85%,质量分数,下同)、丙三醇(9%,黏度调节与润湿剂)、K2SO4(3%,促凝剂)、表面活性剂(0.5%)、促干剂无水乙醇(2.5%)[14]。

(2)分别利用美国Z310型打印机制取尺寸为80mm╳10mm╳4mm的长方体成品(用于尺寸偏差和拉伸强度测试)和20mm╳20mm╳20mm的立方体成品(用于密度、孔隙率、吸水率和抗压强度测试)。打印好后,成品先静置老化2h再取出(立即取出极易破损),并小心吹掉打印成品上未成型的粉末;然后将打印成品置于80℃烘箱中进行热处理20min,使得TPU粉末充分熔融(试验表明,烘箱温度不得高于80℃,否则打印成品会因TPU高温氧化而变黄),再室温静置固化24h后进行性能 测试。

1.2.2 抗压强度与拉伸强度测试

采用3367型万能材料试验机(美国Instron公司),按照GB/T 15231.2—1994标准测定抗压强度和拉伸强度,拉伸速度1.9mm/min,最大测力能力为30kN,精度为0.5%级。

1.2.3 密度与孔隙率测试

(1)堆积密度测试 用游标卡尺测量打印成品的长、宽、高,计算得到其堆积体积(1),并测得其质量(),则打印成品的堆积密度可按式(1)求出。

(2)真实密度测试 将打印成品置于量筒中,将一定体积(2)无水乙醇(打印成品不溶于乙醇)倒入量筒,充分摇匀后测得量筒中液体总体积(3),则打印成品的真实密度可按式(2)求出。

(2)

(3)孔隙率 打印成品的孔隙率按式(3)求出。

式中,为打印成品的孔隙率;1为堆积密度;2为真实密度。

1.2.4 吸水性测试

先将打印成品称重,再置于20℃水中浸泡24h±1h,取出后用滤纸擦掉表面的水并称重;则打印成品的吸水率按式(4)求出。

吸水率=×100% (4)

式中,0为浸泡前质量,g;为浸泡后质量,g。

1.2.5 微观结构特征分析

采用S3700N型扫描电子显微镜(日本Hitachi公司)观测处理前后打印成品截面的微观结构。

2 结果与讨论

2.1 打印特征与尺寸偏差

石膏基三维打印的基本原理为半水硫酸钙粉末通过与粘接溶液(主成分为水)发生水化反应,从而逐层固化粘接在一起,并最终成为各种形状的成品,其主反应式为式(5)。

CaSO4·H2O+H2O—→CaSO4·2H2O (5)

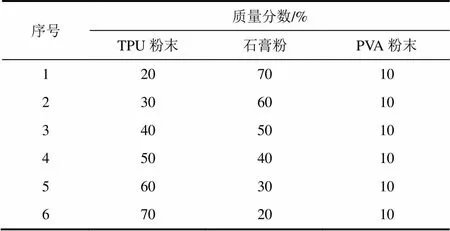

本文3D打印所用的粉末材料基础配方如表1所示(PVA含量控制为10%;与水接触时,PVA颗粒会部分溶解,从而将粉末材料粘接起来,即其起到辅助成型的作用),打印成品的外观、处理前后尺寸对比和尺寸偏差曲线分别如图1~图3所示。

由图1可知,当TPU粉含量较低时(如1号、2号、3号样品),打印成品外形完整、无变形、棱角平直,且表面基本没有黏附未成型的粉末材料。而TPU粉末含量过高时(如5号、6号样品),打印成品表面比较粗糙、外形不完整,不仅尺寸偏差较大,而且易破碎(从3D打印机中取出时需加倍小心,不可用力拿捏);尤其是6号样品不仅表面黏附了较多未成型的粉末材料,而且在打印时出现错层。这说明TPU粉含量小、石膏粉含量大时,打印成品的成型效果好。

表1 成型粉末材料配方组成

打印成品经烘箱加热/常温冷却固化处理后,其外观和机械强度得到有效改善,但高TPU含量的打印成品(6号样品)尺寸明显收缩(体积收缩大于10%,见图2)。由图3可知,打印成品的尺寸偏差与TPU粉与石膏粉的配比有关,而且宽度的偏差大于厚度、长度的偏差;当TPU粉含量为40%~60%时,最接近设定尺寸(尺寸偏差最小的为4号 样品)。

石膏水化反应时会膨胀,因此当石膏粉含量较高时,打印成品的尺寸偏大(此时TPU粉含量偏少,其冷却固化后体积变化不大)。而当石膏粉含量较低时,未处理的打印成品的孔隙较大且松散,含量偏高的TPU粉经加热熔融后先充分填充于微孔结构中,再在冷却固化时出现比较明显的体积收缩,结果造成打印成品的尺寸缩小(但是处理后打印成品的结构更加致密,其机械强度更好)。

打印成品尺寸与输入尺寸的偏差是开发打印材料的主要标准之一;一般来说,各方向上尺寸偏差和不得超过6%。尺寸偏差会导致打印成品输入尺寸和真实尺寸不相同,如果偏差不大,可在打印前在计算机程序中输入补偿因子来校正尺寸上的偏差。

2.2 TPU粉含量对密度与孔隙率的影响

TPU粉末含量对打印成品的密度和孔隙率的影响如图4和图5所示。由图4和图5可知,随着TPU粉含量增加,打印成品的堆积密度、实际密度和孔隙率均随之降低;当TPU粉含量从20%增加到70%时,堆积密度从2.12g/cm3降低到1.41g/cm3,孔隙率从32.5%减少到16.7%。打印成品密度的变化主要受两方面因素的综合影响。一方面,由于石膏粉的密度(2.96g/cm3)远大于TPU粉的密度(0.75g/cm3),因此随着TPU粉含量的增加、石膏含量减少,打印成品的密度逐渐降低。但是,由于打印成品在熔融/冷却固化时体积会收缩,因此TPU粉含量越多,则收缩程度越大,致使打印成品的体积越小;并且此时TPU越能充分填充于石膏粉微孔结构中(即TPU粉对石膏粉的粘接作用越强),则打印成品结构更加致密(即孔隙率越小),密度也相应增加。由图4实验数据可知,打印成品密度随TPU粉含量的增加而减小,因此可以判断,各成分粉末的密度对打印成品密度的影响大于打印成品收缩过程对密度的影响。显然由此分析可知,如要得到低孔隙率、高密度的打印成品,必须结合这两个因素考虑打印设计方案。

2.3 TPU粉含量对吸水率的影响

TPU粉含量对打印成品的吸水率的影响如图6所示。由图6可知,随着TPU粉含量的增加,打印成品的吸水率下降(即耐水性提高)。这主要是因为TPU粉含量越大,其熔融后对微孔结构的填充程度越大,打印成品的结构越致密,因此越能阻挡水分进入(即吸水率越低)。此外,由于TPU粉熔融/ 冷却固化成型后得到的塑性结构,能使打印成品的外观与结构在水中基本不会受到破坏,因此相比纯石膏基打印成品(其吸水率达60.1%),潮湿环境对TPU/石膏复合打印成品影响较小(尺寸偏差最小的4号样品的吸水率可降至34.8%)。但是,由于无法达到完全致密,打印成品必然存在一定孔隙率,因此尚无法做到完全防水,只能通过后处理液浸渍等方式进一步降低吸水率[10]。

2.4 TPU粉含量对力学性能的影响

TPU粉含量对打印成品机械强度(包括抗压强度和拉伸强度)的影响如图7所示。由图7可知,随着TPU粉含量的增加,打印成品的抗压强度开始基本维持不变,然后逐渐增大,当TPU粉含量增至70%时,抗压强度从纯石膏打印成品的1.3MPa突然大幅增加至3.8MPa。这可能是因为TPU粉的含量低于40%时,打印成品中石膏粉与TPU粉的粘接较差,因此抗压强度变化不大;而当TPU粉含量超过40%且继续增加时,打印成品逐渐转变成以TPU粉为主体材料,石膏起辅助成型作用,抗压强度比较明显增加。

由图7还可知,打印成品的拉伸强度随TPU粉含量的增加而逐渐变大,这主要是因为当TPU粉含量较低时,打印成品主要成分是石膏,而石膏塑性差,所以拉伸强度小;随着塑性优异的TPU粉含量增加,打印成品塑性明显增强,因而拉伸强度增大。

另一方面,打印成品的机械强度也受到孔隙结构的直接影响。3D打印成型机理决定了打印成品具有相当大的孔隙率,并随着TPU粉含量的减少,孔隙率不断变大,从而导致打印成品的机械强度变差。由图7实验数据可知,尺寸偏差最小的4号样品的抗压强度和拉伸强度分别比纯石膏基打印成品增加了38.5%(1.8MPa)和117.4%(0.4MPa)。

一般工业上使用的热塑性聚氨酯热熔胶(纯TPU粉末熔融)的拉伸强度高达80~100MPa,远高于本文所制备的打印成品。其根本原因在于两者成型机理不同,后者结构中TPU粉对石膏粉的粘接效果远低于前者结构中TPU粉末之间的粘接。尽管如此,与纯石膏基打印成品相比,TPU/石膏复合打印成品的机械强度已明显改善增强。为了进一步提高TPU粉对石膏粉的粘接性能,后续研究可尝试增加粉末材料中PVA用量或在粘接溶液中添加适当的偶联剂。

2.5 打印成品SEM分析

石膏基打印成品和TPU/石膏复合打印成品断面结构的微观分析如图8所示。由图8(a)可知,石膏基打印成品不仅断面粗糙,结构相对松散,其主要是由颗粒较均匀的约5μm短柱状颗粒组成(相关研究证实这些颗粒主要为二水硫酸钙晶体和少量未参与水化反应的半水硫酸钙晶体[10])。而由图8(b)可知,TPU/石膏复合打印成品断面既有粗糙的颗粒结构,也有相对较光滑的平面结构,并存在带状塑性结构,这主要是来源于TPU粉熔融后在石膏粉微观结构中固化所形成的。由图8还可知,两种打印成品中颗粒间都存在大量的空隙,这主要是在3D打印过程中液固相接触并不十分充分,粉末材料在粘接过程中没有被充分润湿,以及打印铺粉时粉末材料没有完全压紧密实所造成的。

3 结论

(1)加入TPU粉及经适当的热处理,石膏基打印成品的综合性能得到明显改善。随着TPU粉含量的增加,打印成品的机械强度和耐水性都增加;当TPU粉末低于40%时,打印成品性能接近纯石膏基打印成品;而当TPU粉末含量超过70%时,打印过程中会有错层,打印流畅性受到明显影响,且打印成品会出现破损。综合考虑打印成品的表面特征、尺寸精度、外形完整程度、耐水性以及机械强度,TPU粉和石膏粉末的较佳质量配比为(40∶50)~(50∶40),在此范围内,3D打印成型过程流畅,打印成品的综合性能最佳。

(2)TPU/石膏复合打印成品经80℃烘箱中热处理20min,打印成品内部热塑性TPU粉先熔融而填充于微孔结构中,再常温冷却固化后形成带状和平面状塑性结构是改善打印成品机械强度、增加器件致密性、减少吸水率的有效手段。

[1] 薛芳,韩潇,孙东华. 3D打印技术在航天复合材料制造中的应用[J]. 航天返回与遥感,2015,36(2):77-82.

XUE F,HAN X,SUN D H. The application of 3D printing technology in space composites manufacturing[J]. Spacecraft Recovery and Remote Sensing,2015,36(2):77-82.

[2] 汪焰恩,潘飞龙,杨明明. 基于三维打印骨支架制备及其性能[J]. 化工进展,2013,32(12):2940-2944.

WANG Y N,PAN F L,YANG M M. Research on the preparation of bone scaffold based on three dimensional printing and its properties[J]. Chemical Industry and Engineering Progress,2013,33(12):2940-2944.

[3] 前超,孙健. 快速成型技术在口腔修复中的应用[J]. 国际口腔医学杂志,2012,39(3):390-393.

QIAN C,SUN J. Application of rapid prototyping technology in prosthodontics[J]. International Journal of Stomatology,2012,39(3):390-393.

[4] 余丹,刘建华,朱慧勇,等. 3-D打印技术在颌面骨缺损修复重建的应用[J]. 中国修复建外科杂志,2014,28(3):292-295.

YU D,LIU J H,ZHU H Y,et al. Application of three- dimensional

printing technique in repair and reconstruction of maxillofacial bone defect[J]. Chinese Journal of Reparative and Reconstructive Surgery,2014,28(3):292-295.

[5] MAIER A K,DEZMIREAN L,WILL J,et al. Three-dimensional printing of flash-setting calcium aluminate cement[J]. Journal of Materials Science,2011,46(9):47-54.

[6] KHALYFA A,VOGT S,WEISSER J,et al. Development of a new calcium phosphate powder-binder system for the 3D printing of patient specific implants[J]. Journal of Materials Science Materials in Medicine,2007,18(5):909-916.

[7] 聂建华,周志盛,霍泽荣,等. 弹性产品用聚酰胺树脂3D打印通用型粉末材料及黏结溶液的研究[J]. 塑料工业,2014,42(1):22-130.

NIE J H,ZHOU Z S,HUO Z R,et al. Research on polyamide resin as peorotyping powder and binder solution for elastic products3D printing[J]. China Plastics Industry,2014,42(1):122-130.

[8] WILLIAMS C B,COCHRAN J K,ROSEN D W. Additive manufacturing of metallic cellular materialsthree-dimensional printing[J]. International Journal of Stomatology,2011,53(4):231-239.

[9] CHRIST S,SCHNABEL M,VORNDRAN E,et al. Fiber reinforcement during 3D printing[J]. Materials Letter,2015,139:165-168.

[10] 程江,吴皎皎,徐守萍,等. 三维打印器件后处理液研究[J]. 华南理工大学学报,2015,43(2):144-150.

CHENG J,WU J J,XU S P,et al. Infiltrants for post-processing of 3D printing specimens[J]. Journal of South China University of Technology,2015,43(2):144-150.

[11] BRED J F,ANDERSON T C,RUSSELL D B. Three dimensional printing material system and method:US6610429[P]. 2003-05-07.

[12] SUWANPRATEEB J. Comparative study of 3DP material systems for moisture resistance applications[J]. Rapid Prototyping Journal,2007,13(1):48-52.

[13] ANDREA Z,CYNTHIA M G,ENRICO B,et al. LAS glass-ceramic scaffolds by three-dimensional printing[J]. Journal of the European Ceramic Society,2013,33(9):1525-1533.

[14] 程江,吴皎皎,皮丕辉,等. 一种用于三维打印器件的后处理液及其制备方法与应用:CN103709917A[P]. 2014-04-09.

CHENG J,WU J J,PI P H,et al. Post-processing liquid for three-dimensional printing device, and preparation method and application thereof:CN103709917A [P]. 2014-04-09.

Three-dimension printing of thermoplastic polyurethane/gypsum composited powder

NIE Jianhua1,WU Jiaojiao2,CHENG Jiang2,YANG Zhuoru2

(1Zhongshan Polytechnic,Zhongshan 528404,Guangdong,China;2School of Chemistry and Chemical Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

The effects of thermoplastic polyurethane(TPU)powder on the performance of gypsum-based 3D printing specimens and the printing process were studied. The results show that the compressive and tensile strength as well as water resistance of the 3D printing specimens increases with the content of TPU powder,but when there is too many TPU powders,the dimension error would become greater and the printed specimens would be damaged more easily and show wrong layer during 3D printing. Through synthetical considerations of the surface features,dimensional accuracy,water resistance and mechanical properties of the printed specimens and the smoothness of the printing process,the optimal mass ratio of TPU powder and gypsum powder is in the range of 40∶50 to 50∶40. The minimum dimensional deviation of the printing specimen was achieved when the content of TPU powder is 50%(in mass),and the compressive strength and tensile strength are increased by 38.5% and 117.4% respectively,compared with the pure gypsum-based 3D printing specimens. The formation of ribbon plastic structure inside the 3D printing specimens after thermal post-processing is responsible for the improvements of compressive and tensile strength,density and water resistance.

polymer processing; powders; composites; TPU/gypsum composited powder;three dimensional printing

TQ322.9

A

1000–6613(2017)06–2230–06

10.16085/j.issn.1000-6613.2017.06.037

2016-10-18;

2017-01-20。

广东省公益研究与能力建设科技项目(2015A010104003)。

聂建华(1984—),男,硕士,工程师,实验师,主要从事髙性能3D打印材料等特种功能材料的开发及打印成型机制研究。E-mail:niechenzhou@126.com。