蜡油加氢装置停工催化剂卸剂步骤总结

2017-10-13王东锋孙明卓谭日红

王东锋,孙明卓,谭日红

(中国石油广西石化公司,广西 钦州 535008)

蜡油加氢装置停工催化剂卸剂步骤总结

王东锋,孙明卓,谭日红

(中国石油广西石化公司,广西 钦州 535008)

介绍了某炼厂蜡油加氢装置停工后,催化剂卸剂的步骤及应注意的相关问题。

蜡油加氢装置;停工催化剂;步骤;总结

1 蜡油加氢装置停工

1.1 反应系统降温降量

蜡油加氢装置以0~15℃·h-1的速率由373℃降至 300℃,反应进料以 15~20t·h-1的速率由235t·h-1降至 160t·h-1,反应压力由 14.8MPa降至10.0MPa左右。在装置降温降量过程中,及时调节反应加热炉负荷和反应器各床层入口温度,保证反应器4个床层的温升均不能大于28℃。

1.2 柴油置换

当装置反应系统温度、压力降到位以后,联系生产调度部门和储运部门,通过开工柴油线引入柴油,在柴油置换过程中,柴油进装置的流量维持在200t·h-1左右,这样装置反应系统柴油置换效果较好,用时约12h左右。

1.3 热氢带油

当反应系统柴油置换结束后,反应系统继续降温降压,维持温度在330℃左右,系统压力在8.0MPa左右,反应系统进行热氢带油。在这期间需提高循环氢压缩机转速,保持循环氢在最大量循环。同时,反应系统压力尽量维持在8.0MPa左右。当热高分、冷高分液位阀全部关闭后,液位不再上涨,表明反应器内的存油基本被带干净,历时约24h左右。

1.4 恒温解氢

装置热氢带油结束后,隔离反应系统,建立反应气相循环。反应温度降至250℃后恒温,反应压力降至5.0MPa后恒压,反应系统进行恒温解氢22h。

1.5 反应器床层降温

反应器各床层降温是催化剂卸剂的重要准备工作。在催化剂降温过程中,反应系统维持气相冷循环。主要采取以下措施来降低反应器各床层上的催化剂温度。

1)及时调整反应器入口温度,调节反应器二、三、四床层的冷氢量,使得整个反应器各床层温度均匀降低,以便降低催化剂温度。

2)反应系统气相仍采用氢气介质。由于氢气分子小,渗透能力强,反应系统压力降低,气相循环取热降温效果好。

3)全开高压空冷风机和百叶窗(变频空冷器调至100%负荷),提高空冷管束的降温效果,降低循环氢的温度,进而有效降低催化剂温度。

4)当加热炉熄炉后,全开主火嘴长明灯风门,全开烟道挡板,鼓风机、引风机全量供风,将加热炉变成“降温炉”,加热炉出口比入口温度低10℃左右,通过加热炉给循环氢降温,有效提高催化剂降温速度。

在反应器床层催化剂降温过程中需注意几点:1)反应器床层温度降至93℃前,应先将反应系统压力降至4.5MPa以下,方可继续降温。2)当反应床层温度降至205℃左右时,为了防止羰基镍的生成,必须恒温一段时间,采样分析循环气中的CO含量。若CO的质量分数超过30μg·g-1,则反应床层停止降温,适当排废氢并补入新氢,使循环氢中的CO质量分数不超过30μg·g-1,防止剧毒羰基镍的生成。

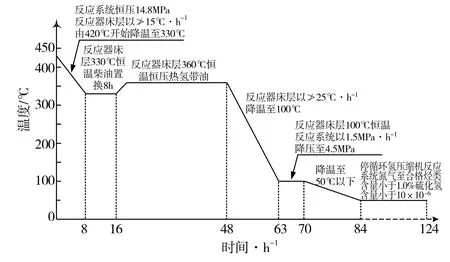

图1 反应器床层温度趋势图

1.6 反应系统隔离

催化剂降温结束后,停循环氢压缩机。反应系统泄压至微正压,引氮气对反应系统进行置换。置换合格后,对反应器进行隔离,通过新氢压缩机入口或者循环氢压缩机出口引入低压氮气,建立反应系统供应氮气流程:新氢压缩机→抽真空线→循环氢压缩机入口→循环氢脱硫塔→热、冷高分→高压空冷器→热高分→反应器出口。从反应器出口和二、三床层冷氢线供应氮气,能更好地保证各床层催化剂的无氧环境和降温效果。

2 反应器催化剂卸剂

2.1 准备工作

催化剂卸剂采用真空吸出法。为保持反应器内的无氧作业环境,需要给反应器内供干燥氮气。从界区引0.7MPa氮气,通过临时管线连接至二、三、四、床层冷氢线入口的导淋处,送至反应器二、三、四床层。从新氢压缩机入口引入低压氮气,通过新氢压缩机一级出口,抽真空线至循环氢压缩机入口,抽真空线送至反应器出口。卸剂过程中氮气耗量约500m3·h-1,反应器氮气体积空速约0.3h-1。通过精确调整氮气量,控制反应器内部无氧环境。

2.2 通液氮降温

通过动力站,采用液氮降低催化剂温度。反应器床层平均温度趋势见图2。

2.3 卸剂过程中遇到的问题

在催化剂卸剂过程中,需要全程注意以下3点:

1)卸剂过程中,如果供给反应器内的氮气量不足,那么极易引起抽真空泵在抽出催化剂时携带出的氮气量大于维持无氧环境所提供的氮气量,导致部分空气从反应器入口倒串进入反应器内部,形成氮氧混合环境,发生硫化亚铁遇氧反应放热,引起催化剂温度上升。同时氮气温度高达40℃,也易引起催化剂温度反弹,不利于卸剂要求的低温环境。因此,反应器内必须全程有足够的低压氮气进入,确保反应器催化剂床层温度维持在常温状态下(即30℃左右),为卸剂创造优异的工作环境。

图2 反应器床层平均温度趋势图

2)认真监护,由于卸剂是在极为危险的无氧环境下工作,因此,对进入反应器内的工作人员必须做好提前培训和检查,确保安全工作。

3)因本次催化剂床层多,催化剂型号不同,而且是拉到异地再生,因此,卸剂过程中,需做好标记。以免混淆,影响催化剂器外再生质量及效率。

3 反应器催化剂装剂

由于此次催化剂主要都是齿球型,故催化剂装填采用普通带式装填的方法,操作简单,整个装剂工作耗时48h,装剂量为260.6t。清理冷氢箱、分配盘及安装通道板、热电偶耗时11h,催化剂装剂工作总耗时59h。

4 结论

本次装置停工检修,充分利用了动力站的液氮,确保了反应器内催化剂温度在40℃以下,给卸剂工作创造了有利条件,使得卸剂工作能顺利进行,为装置检修赢得了更多的宝贵时间。

[1] 石永胜,陈大方.加氢装置中羰基镍的生成及预防[J].内蒙古石油化工,2011(23):47-48.

[2] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:527-528.

Process Summary of Catalyst Unloading Operation of Wax Oil Hydrotreating Unit

WANG Dongfeng, SUN Mingzhuo, TAN Rihong

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 624.9+3

B

1671-9905(2017)09-0067-02

2017-06-13