30CrMnSiA镀镉层厚度优化研究

2017-10-13王小龙孙祚东

王小龙,孙祚东

30CrMnSiA镀镉层厚度优化研究

王小龙,孙祚东

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点试验室,湖北 荆门 448035)

目的基于GJB 594A《金属镀覆层和化学覆盖层选择原则与厚度系列》,综合考虑防腐蚀和疲劳性能,对30CrMnSiA镀镉层厚度进行优化。方法开展30CrMnSiA镀镉5个厚度系列的疲劳试验,计算材料的DFRcutoff,研究镀层厚度对疲劳性能的影响。通过中性盐雾试验,研究镀层厚度对材料抗腐蚀性能的影响规律,最后综合考虑疲劳及抗腐蚀性能,提出优化后的镀镉层厚度范围。结果镀层厚度控制在5~25 μm时,材料的DFRcutoff下降幅度在15%以内,厚度超过25 μm后基体材料的DFRcutoff值下降20%。在中性盐雾环境下,厚度控制在12~25 μm时,能满足海军飞机一般钢结构件抗腐蚀性能的要求,当厚度超过25 μm后,继续增加镀层厚度对抗腐蚀性能的提升并不明显。结论镀镉使材料的疲劳性能降低,其抗中性盐雾腐蚀能力与镀层厚度成正比。针对海军飞机使用环境特点,推荐30CrMnSiA钢结构件的镀镉厚度范围为12~18 μm,取上限值。

镀镉;DFRcutoff;疲劳性能;中性盐雾试验;厚度优化

镀镉层具有良好的耐海洋环境腐蚀的特点,是我国航空工业碳钢和低合金钢的主要防护层[1—2]。虽然属于限制使用的镀层,目前仍广泛应用于海军飞机结构、航电设备、紧固件等零部件的表面防护层设计[3—4]。此外在外场修理中,还大量采用电刷镀镉工艺对起落架、发动机合金钢部件进行镀层修复[5—6]。

目前关于镀镉的研究多集中在电镀工艺、除氢工艺的优化及耐蚀性方面[7—9],鲜有开展材料疲劳性能的影响方面的研究。胡小华等人的研究指出,镀硬铬可使材料的疲劳性能下降,随镀层厚度的增加,疲劳性能下降明显[10]。因此有必要开展镀镉厚度对材料疲劳性能影响方面的相关研究工作,为飞机的结构材料的镀层设计提供数据支撑。

基于此,文中以标准规定的5个厚度系列为基础,通过中性盐雾试验,研究镀层厚度对材料耐腐蚀性能的影响。通过疲劳试验,计算不同镀层材料的的DFRcutoff,研究镀层对材料疲劳性能的影响。最后综合权衡镀层厚度对材料疲劳及抗腐蚀性的影响,优选出适合海洋环境下高强钢结构件表面镀镉层的工程使用厚度,为高强钢镀镉防护层设计提供技术支撑。

1 试验

1.1 试验材料及试验件

采用飞机结构设计常用的高强度钢30CrMnSiA热轧板材为试验材料,参照HB 7110—94《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》加工预制损伤应力集中系数t≤1.5的试验件,然后按照HB/Z 5068—1992工艺对试验件进行镀镉钝化处理,以GJB 594A—2000规定的厚度系列控制镀镉厚度,分别为5~8 μm,8~12 μm,12~18 μm,18~25 μm,25~30 μm。同时加工50 mm×100 mm×5 mm的中性盐雾平板试验件,镀层厚度与预制损伤件一致。

1.2 试验设备

采用Landmark 250 kN疲劳试验机开展疲劳试验,静载误差小于1%,动载误差小于2%。采用VSC1000盐雾试验箱开展中性盐雾试验,温度范围为室温~55 ℃,误差为±0.5 ℃;相对湿度范围50%~98%,误差为1%;盐雾沉降量为(1~2) mL/(80 cm2·h)范围内可调。

1.3 试验方法

1.3.1 疲劳试验

按照HB 7110—94《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》进行,应力比=0.06,试验频率=15 Hz,波形为正弦波。根据经验选择一应力水平,使特征寿命为1.5×105~4×105,最少有效数据为5个。材料DFRcutoff计算方法如下:

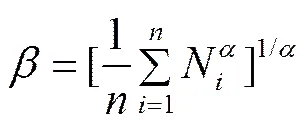

假设试样疲劳寿命服从威布尔分布,各组试样的特征寿命为:

式中:铝合金=4;钛合金和钢=3。

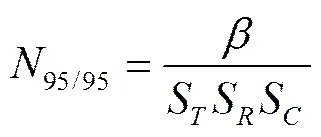

具有95%可靠度和95%置信度的疲劳寿命可按式(2)计算:

式中:试件系数T=1;可靠性系R=2.7;置信系数C=1.218。将(2)计算结果带入式(3):

(3)

式中:=1.8;m0=930 MPa

1.3.2 中性盐雾试验

按照GB/T 10125—1997《人造气氛腐蚀试验——盐雾试验》[11]进行,采用中性盐溶液连续喷雾。试验周期为1000 h。中性盐雾试验检测周期为480,720,1000 h。

2 结果与讨论

2.1 镀层厚度对材料疲劳性能的影响

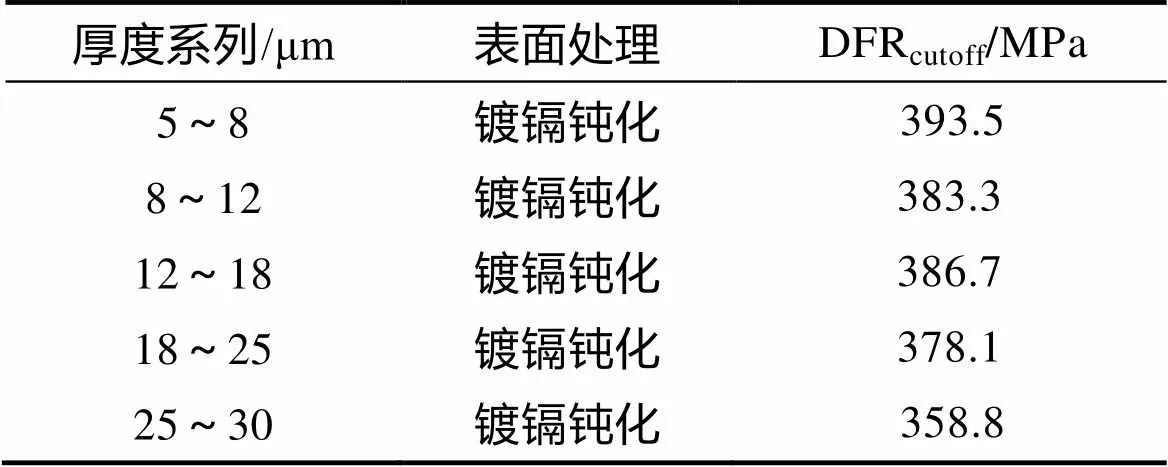

按照HB 7110—94《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》,对高强钢镀镉5个厚度系列进行疲劳试验,得到了一组5个有效的原始数据,结果见表1。

根据式(3)计算不同镀层材料的细节疲劳额定强度截止值DFRcutoff,计算结果见表2。

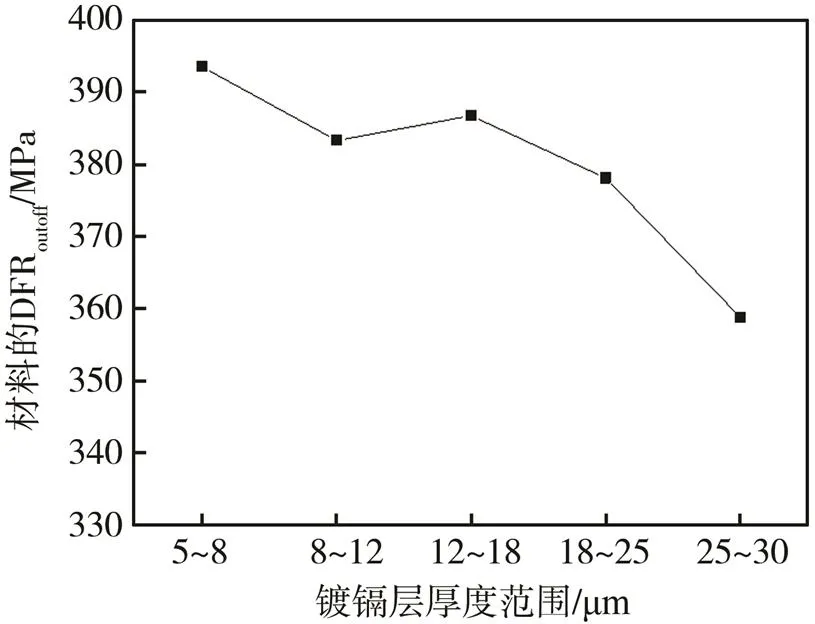

将试验获得的数据与航空材料手册给出的相同热处理状态下30CrMnSiA的DFRcutoff(443 MPa)进行参考对比发现,镀镉对材料的疲劳性能有影响,镀层越厚疲劳性能下降越明显。当镀镉层厚度为5~8 μm时,基体材料的DFRcutoff下降11.2%;厚度为8~12 μm时,基体材料的DFRcutoff下降13.5%;厚度为12~18 μm时,基体材料的DFRcutoff下降12.7%;厚度为18~25 μm时,基体材料的DFRcutoff下降14.7%;厚度为25~30 μm时,基体材料的DFRcutoff下降20%。

表2 五个厚度系列的镀镉试验件DFRcutoff

图1 镀镉层厚度对材料的DFRcutoff影响曲线

采用SEM对试样的断口进行了分析,图2为试验件的宏观、微观断口形貌。由此可见,试样的预制损伤缺口处为疲劳裂纹源,图2中疲劳扩展区和瞬断区清晰可见。缺口处的镀层厚度对裂纹扩展的机理及影响规律有待进一步研究。图3为不同镀层厚度的镀镉层放大400倍后的表面形貌。

从图3可以看出,镉镀层中存在疏松的微孔,不同厚度的镀层孔的大小和数量并不相同。随着镀层厚度的增加,孔的数量和大小基本呈增加的趋势。孔隙率的增加也可能是导致疲劳强度的降低原因之一。此外由于镉镀层对氢的阻挡作用,使电镀过程中进入钢中的微量氢难以去除,镀层越厚,阻挡作用越明显,一旦除氢不彻底很容易诱发材料氢脆现象,导致材料的强度下降。

2.2 镀层厚度对材料耐蚀性能的影响

通过中性盐雾试验考察了5个镀层厚度的试样的腐蚀情况。图4—6分别为试验件经480,720,1000 h中性盐雾试验后的表面形貌。

图4的结果表明,当中性盐雾试验至480 h,试验件表面镀层的黄色膜基本褪掉,在褪色的表面镉镀层发生腐蚀。其中镀层厚度为5~8 μm的试验件表面可见少量麻点,其他厚度的试验件表面也出现了几个点蚀斑。厚度为25~30μm的蚀点最少,镀层厚度对材料的耐蚀性有影响。

图5的结果表明,试验至720 h,试验件大部分的黄色膜层基本都已经失效,表面呈暗灰色,但是基体未出现红锈。其中厚度为5~8 μm,8~12 μm的试验件表面还出现了镉腐蚀坑,厚度为12~18 μm,18~25 μm,25~30 μm的试验件表面仍有部分黄色钝化膜未消失。

图6的结果表明,当试验继续进行至1000 h,镀层厚度为5~8 μm,8~12 μm的试验件表面金黄色的钝化镀膜都消失。镀层厚度为12~18 μm的试验件表面开始出现镉腐蚀坑,但基体金属并没有出现腐蚀情况。当镀层厚度在18~25 μm和25~30 μm时,试验件的表面镉镀层均未出现镉腐蚀后留下的蚀坑,基体也没有出现红锈,表现出具有良好的抗腐蚀性能。在试验1000 h的情况下,当厚度范围控制在18~25 μm和25~30 μm时,其防护能力基本相当。

综合分析上述试验结果可知,镀镉层厚度与材料的抗腐蚀性成正比,即镀层越厚,对钢基体的防护效果越好。当厚度增加到一定范围时即能满足海军飞机对一般钢结构件的工程防护基本要求。

2.3 镀镉层厚度优化设计

通过上述研究可知,镀镉层越厚,材料的细节疲劳额定强度截止值DFRcutoff下降幅度越大,镀层越厚,抗腐蚀能力越强。从飞机结构设计来讲,高强度钢一般为承力结构,必须兼顾材料的静强度和疲劳性能。针对海军飞机海洋环境下的使用特点,推荐高强钢镀镉的厚度范围选择为12~18 μm,取上限值。

3 结论

1)镀镉层厚度对基体结构钢材料的疲劳性能有影响,镀镉层越厚,材料的细节疲劳额定强度截止值DFRcutoff下降幅度越大。

2)镀镉层的耐腐蚀性能与镀层厚度有关,镀层越厚,抗腐蚀能力越强。当厚度控制在12~25 μm时即能满足防护要求,当厚度超过25 μm后,继续增加镀层厚度对抗腐蚀性能的提升并不显著。

3)根据海军飞机的海洋使用环境特点,推荐高强钢镀镉的厚度范围选择为12~18 μm,取上限值。

[1] 刘慧丛, 朱立群, 杜岩滨. 高强度钢锌、镉镀层加速腐蚀试验方法研究[J]. 北京航空航天大学学报, 2004, 30(12): 1216—1220.

[2] HENRIKSEN J F.MIKHAILOV A A. Atmospheric Corrosion Test of Metal in SO2-polluted Cold Atmosphere in Northern Norway and Along Its Border with Russia[J]. Protection of Metals, 2002, 38(6): 579—589.

[3] 周杨, 郭囡囡. 轴承连接件电镀镉工艺改进[J]. 工业技术创新, 2016, 3(5): 849—851.

[4] 曹政, 庞金红. 电连接器镀镉尾附组件滚压过程中镀层磨损的技术改进[J]. 新技术新工艺, 2014(2): 8—10.

[5] 刘鹏, 王旭东, 蔡健平, 等. A100钢低氢脆刷镀镉镀层海洋环境腐蚀行为研究[J]. 材料工程, 2012(6): 54—58.

[6] 张旭, 王锐, 宋玉生, 等. 4340合金钢电刷镀镉工艺的应用[J]. 腐蚀与防护, 2014, 35(10): 1037—1039.

[7] 黄平, 陈端杰. 无氰镀镉工艺研究及应用[J]. 新技术新工艺, 2008(11): 17—18.

[8] 李博. 无氰镀镉替代氰化镀镉工艺研究[J]. 电镀与精饰, 2016, 38(4): 334—337.

[9] 万冰华, 杨军, 王福新, 等. 无氰镀镉工艺开发研究与应用[J]. 电镀与精饰, 2014, 36(3): 22—25.

[10] 胡小华, 张斌, 马林, 等. 镀铬层厚度对30CrMnSiA钢疲劳性能的影响[J]. 电镀与精饰, 2009, 31(6): 41—43.

[11] GB/T 10125—1997, 人造气氛腐蚀试验——盐雾试验[S].

Thickness Optimization Study on 30CrMnSiACadmium Plated Layer

WANG Xiao-long, SUN Zuo-dong

(Aviation Key Laboratory of Science and Technology on Structural Corrosion Prevention and Control, Special Vehicle Research Institute of China, Jingmen 448035, China)

Objective To optimize the thickness of the 30CrMnSiA cadmium plating by comprehensive consideration of the corrosion resistance and fatigue properties based on the Selection principle and thickness series for metallic and chemical coatings of GJB594A. Methods Influences of the thickness of cadmium plating on the fatigue property and the corrosion resistance were studied by five thickness series fatigue tests to calculate the DFRcutoffvalue and neutral salt spray test of 30CrMnSiA steel. Finally, the plated thickness after optimization was put forward by comprehensive consideration of the corrosion resistance and fatigue property. Result The fatigue property declined by 15% when the plating thickness was controlled in 5 ~ 25 μm, and declined by 20% when the thickness was more than 25 μm. In neutral salt fog environment, the plating thickness controlled in 12 ~ 25 μm could meet the design requirement for general steel structure corrosion protection. If the thickness exceeds 25μm, increasing the plating thickness its influences on the improvement of corrosion resistance was not obvious. Conclusion Cadmium plating decreases the fatigue property of materials. The corrosion resistance was proportional to the plating thickness in the neutral salt-frog environment. According to the environment characteristics of naval aircraft, it is recommended to adopt the upper limit value of 12 ~ 18μm for thickness of the 30CrMnSiA steel cadmium plating.

cadmium plating; detail fatigue rating cutoff; fatigue property; neutral salt spray test; thickness optimization

10.7643/ issn.1672-9242.2017.03.016

TJ07;TG174

A

1672-9242(2017)03-0080-04

2017-01-22;

2017-02-08

王小龙(1980—),男,湖北荆州人,硕士,工程师,主要研究方向为飞机结构腐蚀防护与控制。