美海军舰载航空装备“盐雾-SO2”试验方法发展历程及启示

2017-10-13朱金阳李明程丛高

朱金阳,李明,程丛高

美海军舰载航空装备“盐雾-SO2”试验方法发展历程及启示

朱金阳,李明,程丛高

(中国航空综合技术研究所,北京 100028)

以美海军舰载航空装备环境试验方法的研究和发展为背景,详细综述了一种更加适用于舰载机装备特殊盐雾环境考核的SO2酸性盐雾试验方法的提出、发展及其标准化情况,并介绍了现阶段美国海军舰载航空装备酸性盐雾考核要求的相关规定。最后,结合我国实际情况,提出了对我国现阶段舰载航空装备环境适应性研究工作的一些启发和建议。

环境试验;环境适应性;舰载机;“盐雾-SO2”试验

从20世纪60年代开始,美国国防部认识到,随着舰载机装备先进性和复杂程度的提高,其采购、使用和保障费用激增,而战备完好性却呈现下降趋势[1]。由于舰载环境的严酷性造成的腐蚀问题,被认为是影响舰载机战备完好性的最重要原因之一。针对海军装备面临的海洋大气腐蚀问题,通常采用模拟海水或一定质量浓度NaCl溶液的中性盐雾试验方法加以考核,该类方法多基于ASTM B117标准[2],MIL-STD- 810系列标准[3]中的盐雾试验方法就是其中的典型代表。随着舰载航空装备的快速发展,美国航空材料实验室的研究人员发现,针对舰载机用材料、防护工艺等的中性盐雾试验往往无法准确暴露其在外场服役过程中出现的腐蚀损伤问题。例如,7075-T6和7178-T6两种处于最大强度热处理状态的航空铝合金在舰载机服役过程中极易出现剥蚀,而在中性盐雾试验中则一般表现为点蚀,紧固连接部位或高应力集中区域的有机涂层在实际使用中经常出现开裂,中性盐雾试验也不能很好地暴露这一问题[4]。另外,在一项针对机载电子产品的随舰暴露试验中,有11项产品均出现了由腐蚀导致的问题,但在实验室经过500 h的中性盐雾试验,其中仅有3项产品出现了类似问题[5]。

20世纪70,80年代,美国海军开展和资助了大量以舰载机环境适应性考核方法为背景的研究课题,并最终提出了更为适合舰载机服役特点的酸性盐雾试验方法,即“盐雾-SO2”试验方法。在后期不断的应用实践中,该方法不仅对于材料、结构、防护工艺等结构件表现出良好的适用性,而且对机载电子组件、机载设备等也显示出很好的应用效果[6—9]。

我国舰载机发展起步较晚,研究基础相对薄弱,但处于快速发展阶段,通过借鉴、学习和吸收国外尤其美国等海上军事强国在舰载机环境适应性研究中已有的经验和成果,将更有利于我国舰载机装备的快速发展。因此,文中以美国海军酸性盐雾试验方法的发展历程为主线,综述了美海军酸性盐雾试验方法的提出、发展和优化、标准化情况,介绍了现阶段美国海军舰载航空装备酸性盐雾考核要求的相关规定。最后,结合我国实际情况,提出了对我国现阶段舰载航空装备环境适应性研究工作的一些启发。

1 美海军酸性盐雾试验方法的研究历程

1.1 舰面酸性盐雾环境的形成及特点分析

舰载机在服役过程中需经受舰面特殊的酸性盐雾环境的腐蚀,这是因为航母动力装置排放的燃烧废气以及舰载机起飞、降落排放的尾气中往往含有SO2等高水溶性污染物,当这些气体与舰面高湿、高盐雾的海洋大气相遇即形成局部富集污染物的酸性盐雾气氛。SO2主要通过以下方式与海洋潮湿大气反应耦合[10]:

(2)

(3)

美国海军曾对舰船燃料燃烧排放的SO2浓度进行估算,可达330 mg/L左右(燃料S的质量分数为0.7%~0.8%),如果考虑舰载机自身排放,该值水平将会更高。美国Douglas航空公司(前波音公司)在对四艘不同航母飞行甲板停放的飞机机身湿气液膜进行的实测结果表明,在飞行甲板上停放的飞机表面聚积的湿气液膜中均含有SO42-,且pH较低(约为2.4~4.0)。

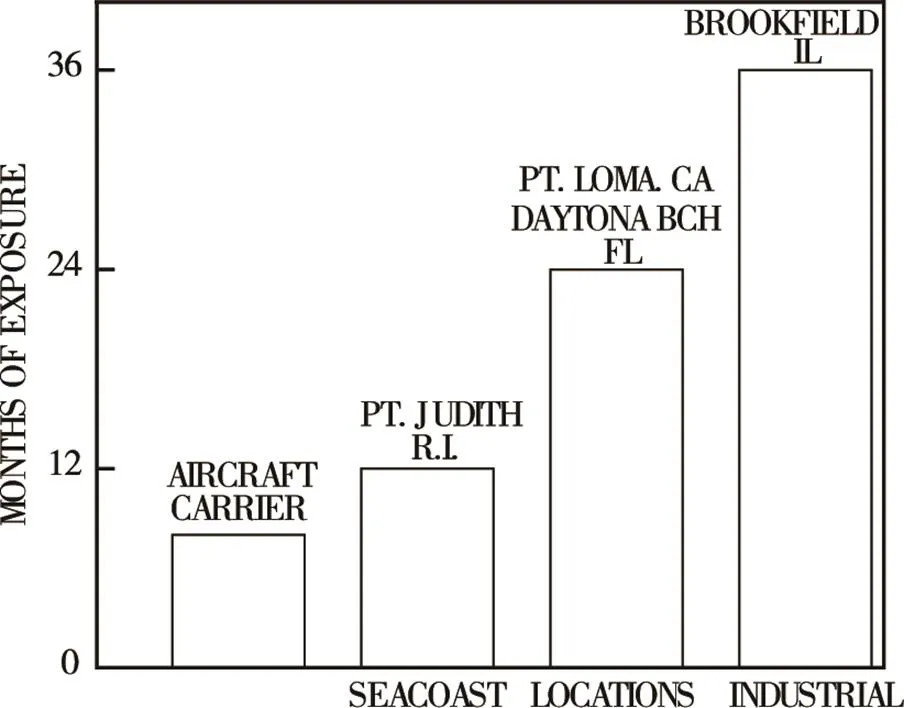

显然,舰面这种特殊的局部富含SO2的酸性盐雾气氛对产品的腐蚀要明显区别于一般的中性盐雾和其它腐蚀环境。首先,SO2本身是一种很强的氧化还原剂,对一般的非金属表面涂覆层和非金属材料具有较强的腐蚀能力;其次,SO2与盐雾耦合情况下,SO2与Cl的协同效应会明显加速铝合金等金属材料的腐蚀,腐蚀产物主要有氧化铝、水合硫酸铝化合物和铝的氯化物等[11—13];最后,SO2以气体状态扩散更容易到达盐雾成分难以到达的复杂结构产品区域,如机箱内部、产品缝隙深部位置等。美国海军针对舰面这种特殊的酸性盐雾环境的腐蚀严酷度也进行了相关研究。图1给出了相同材质的金属试片在不同环境下暴露得到相似腐蚀程度所需暴露时长的对比,沿海环境需要12~24个月,内陆工业环境需要36个月,而舰面环境仅需要8个月,显然,舰面环境的腐蚀严酷度明显高于其他两种环境[14]。

图1 暴露时长对比

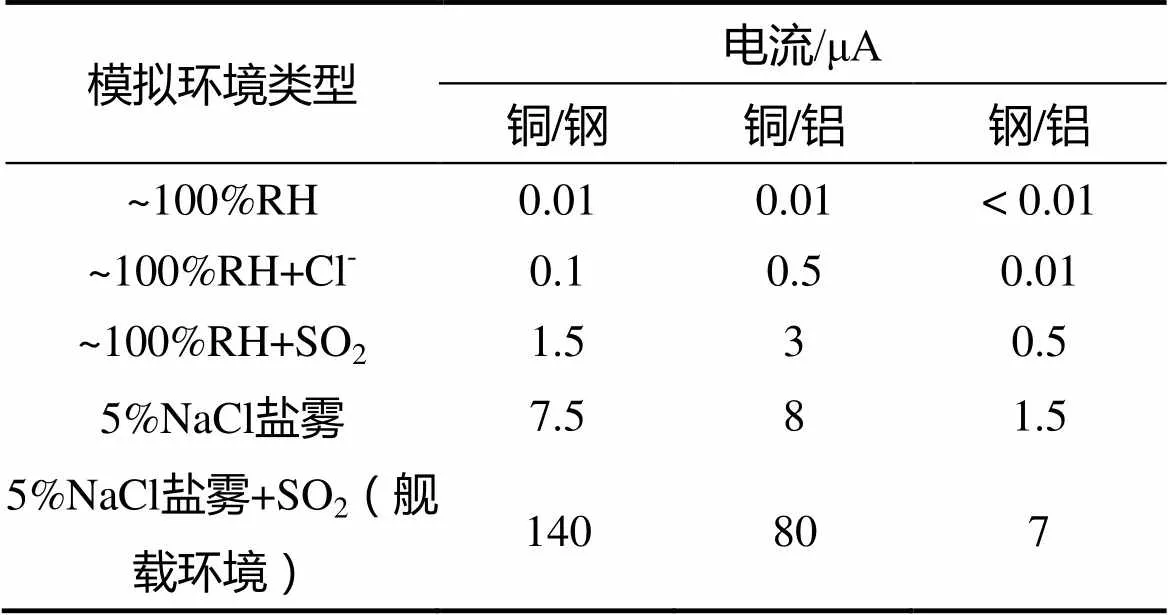

在另外一项实验室内的研究中也得到上述类似的结论,通过在实验室模拟不同环境类型,采用一种基于电偶探针原理的腐蚀性监测装置对各腐蚀环境下电偶对材料(铜/钢、铜/铝、钢/铝)的电偶电流输出大小进行监测,以该电流的大小表征对应环境的腐蚀严酷度高低,即电偶电流越大,腐蚀严酷度越高。表1给出了五种典型环境下的电偶电流输出情况对比,通过对比可以得到该五种典型环境的腐蚀严酷度从低到高依次为[15]:高湿 < 高湿+Cl-< 高湿+SO2< 盐雾 < 盐雾+SO2

表1 不同腐蚀环境下电偶探针记录电偶电流大小的对比情况

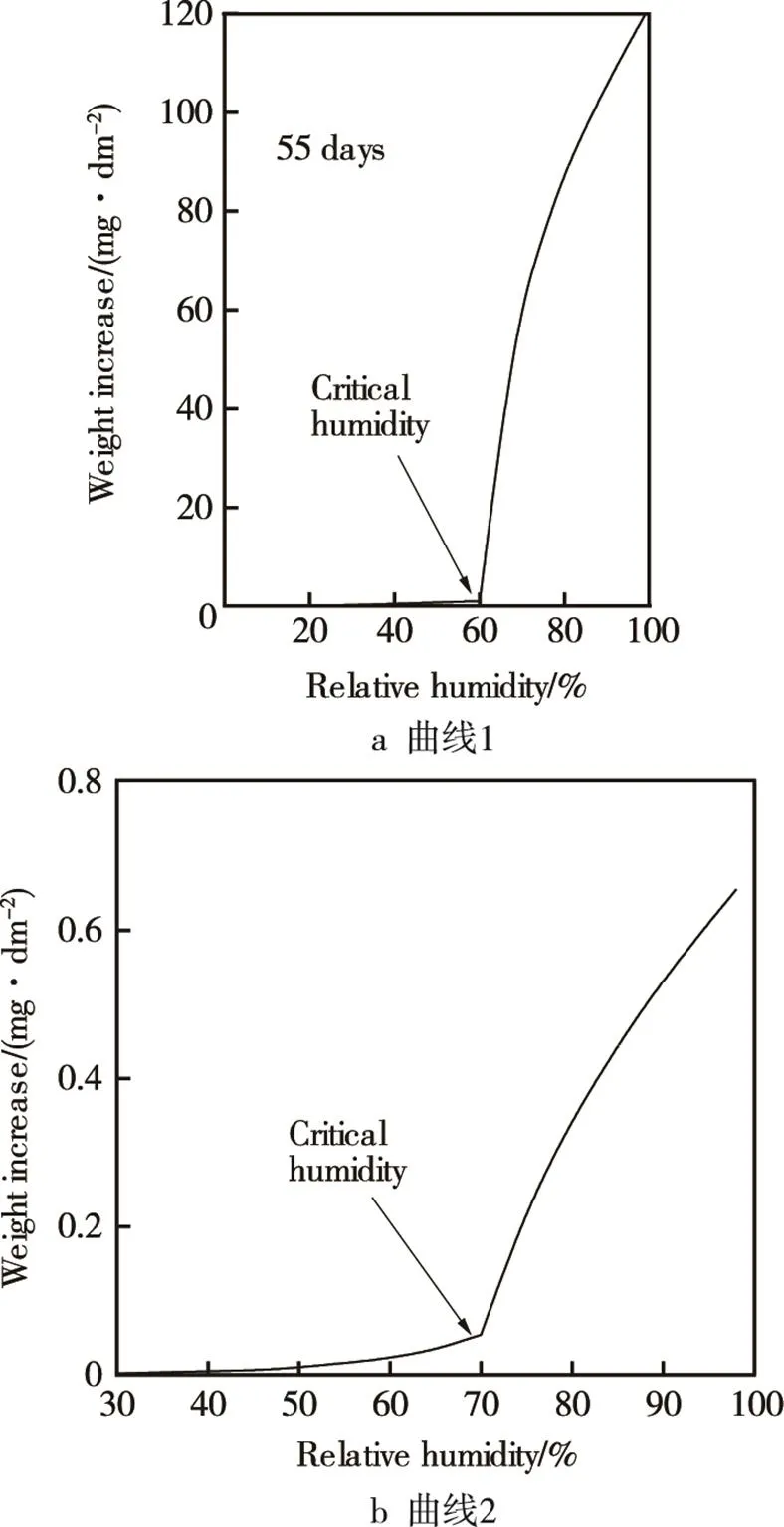

需要说明的是,SO2对腐蚀的加速作用存在一个临界湿度门槛值,也就是说,只有当环境相对湿度超过某一临界值,SO2对腐蚀的加速作用才会得以体现。图2给出了两个不同学者在相同SO2浓度下(100 mg/L),得到的不同相对湿度对材料腐蚀质量增量变化的影响规律[16]。从图2a可以看出,在相对湿度低于60%时,试片质量增量基本不变,接近为0;而当相对湿度高于60%时,随着相对湿度的提高,试片质量增量明显增大。图2b得到了类似的变化规律,但曲线的临界湿度拐点值略微升高,为70%左右。上述结果表明,SO2对腐蚀的加速作用存在最低临界湿度要求,该临界值约为60%~70%。

图2 不同相对湿度对材料在SO2环境中腐蚀质量增量变化的影响规律

2.2 酸性盐雾试验方法的提出

针对上述舰面特殊的酸性盐雾环境及其特殊效应,美国海军相关研究机构意识到对舰载航空装备有必要采用一种新的试验方法来进行考核。1977年,Ketcham[4]依据装备外场故障记录,结合Douglas航空公司对航母甲板停放飞机机身表面液膜酸性特征的实测验证,首次提出采用在盐雾环境中引入SO2的试验方法来模拟舰面特殊的酸性盐雾环境,并基于传统的中性盐雾试验给出了建议的试验程序,试验剖面如图3所示。其中SO2流速为35 cm3/(min·m3)(相对盐雾箱体积)。

图3 “连续盐雾+SO2”试验剖面

2.3 酸性盐雾试验方法的发展

20世纪70,80年代,美国海军以其航母数量多、种类全、分布广等硬件条件优势为基础,开展了一系列典型海洋大气环境下的随舰暴露试验,为酸性盐雾试验方法的优化和验证提供了大量宝贵的基线参考数据。基于这些宝贵的外场环境效应数据,美国海军进一步开展了对酸性盐雾试验方法的优化研究工作。

首先,舰面环境并非连续稳定的酸性盐雾环境,在实际服役过程中,装备表面酸性液膜处于动态变化中,主要表现为液膜pH和液膜厚度的变化。针对舰面环境的这种动态变化特点,从理论上讲,采用盐雾、SO2循环间歇注入的方式应能更加真实地模拟装备的实际腐蚀行为。对此,Ketcham等人[14]在其前期“连续盐雾+SO2”试验方法研究基础上,以大量的随舰暴露试验结果为参照,对比分析了4种不同“盐雾-SO2循环交替”试验程序与外场随舰暴露试验结果的相关性。结果表明,“盐雾-SO2循环交替”试验方法可以获得与随舰暴露试验更加吻合的试验结果,最优试验剖面如图4所示。该试验剖面相对于图3所示的“连续盐雾+SO2”试验方法最大的不同主要有两点:盐雾与SO2循环注入,促进SO2气体扩散作用的发挥;增加“静置”程序,每个循环的后2 h采取静置操作,即在不开箱状态下既不通入盐雾也不引入SO2。采取这种方法,盐雾箱内试件表面形成的液膜pH及液膜厚度均保持不断变化,这可以更好地模拟舰面实际停放过程中装备表面液膜的动态变化特点。

图4 “盐雾-SO2循环交替”试验剖面

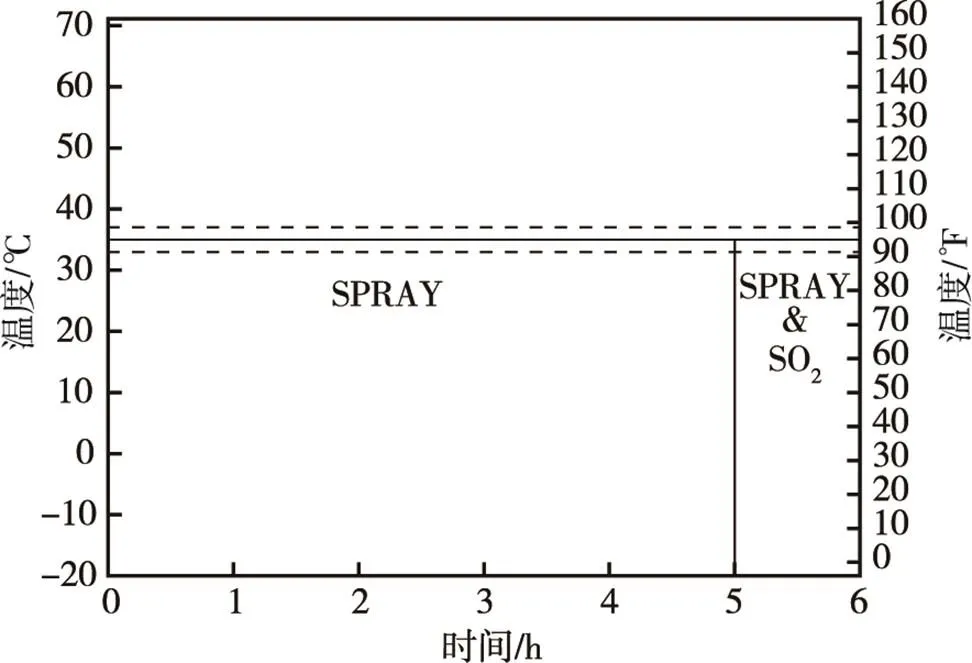

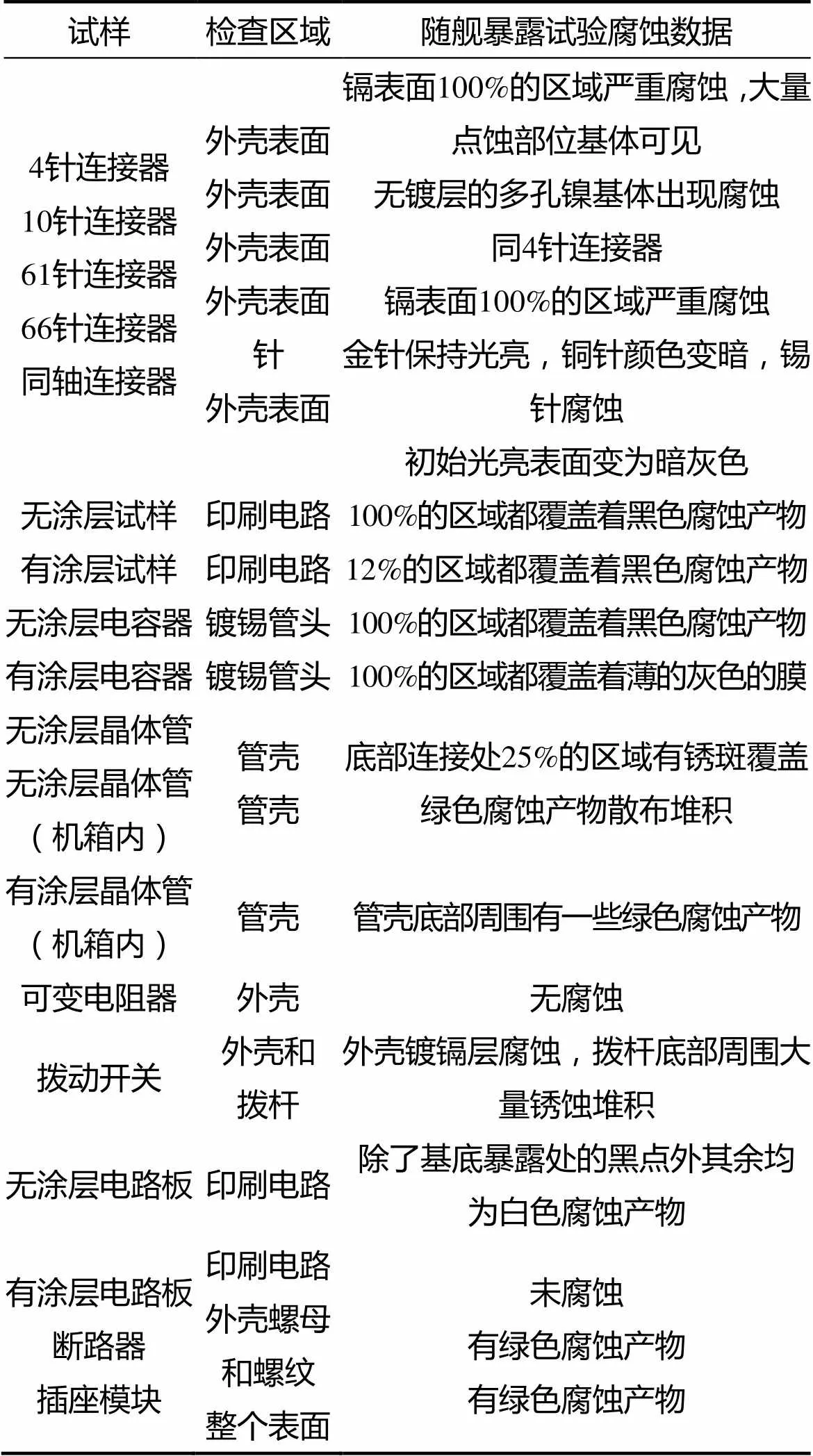

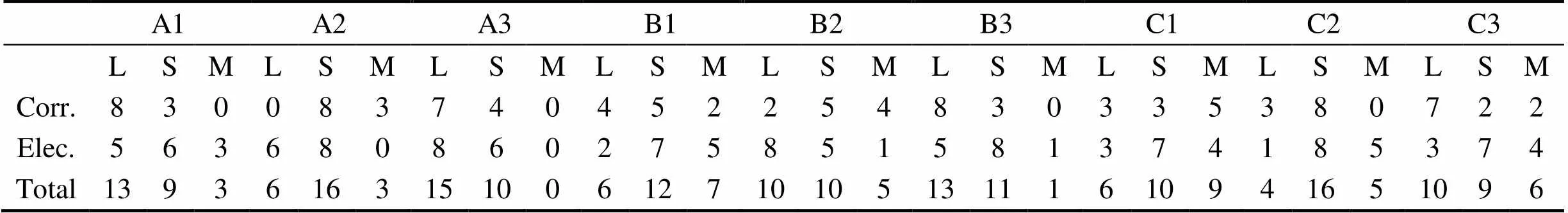

其次,依据前期典型机载电子部件的随舰暴露试验结果,优化并提出了适用于机载电子产品的舰面腐蚀损伤综合模拟试验方法。Morris[5]对比研究了9种不同的盐雾试验方法,包括MIL-STD-810中的509.1盐雾试验、Ketcham提出的“连续盐雾-SO2”试验、MIL- I-46058中的“盐雾-SO2-湿热”复合试验、“盐雾-S2Cl2”复合试验等。上述9种方法的适用性对比以典型产品的随舰暴露试验结果(表2)为基准,对比中不仅考虑产品的表观腐蚀程度,同时考虑产品的电性能参数变化,如接触电阻、绝缘电阻等。通过对内外场产品腐蚀情况和电性能退化情况的对比分析,见表3,得出A2(NADC-77252-30-1977给出的“连续盐雾+SO2”试验方法)和C2(3.5 mg/L S2Cl2试验方法)与随舰暴露结果表现出最高的相符性64%(16/25)。考虑到C2试验方法操作程序较为复杂,因此选用A2试验方法作为最佳候选方法。A2试验方法在9种试验方法中虽然表现最佳,但在试件表观腐蚀程度和电性能退化程度方面存在均衡性较差的问题,具体表现为腐蚀损伤较重,而电性能损伤较轻。对此,通过进一步的理论分析和试验验证,对该试验条件进行了合理优化,主要包括以下三点。

1)试验箱温度显著提高(因此该试验也被成为“高温盐雾-SO2”试验),增加湿热占比,促进水汽深入,提高电气性能损伤程度。

2)盐溶液浓度大幅降低,并减少SO2的注入量,降低试验环境腐蚀性。

3)采用喷雾和SO2酸性气体交替注入的方式,盐雾关掉前15 min通入SO2主要随盐雾沉降作用于产品表面,盐雾关掉后15 min继续通SO2是为了促进其气体扩散作用的发挥。

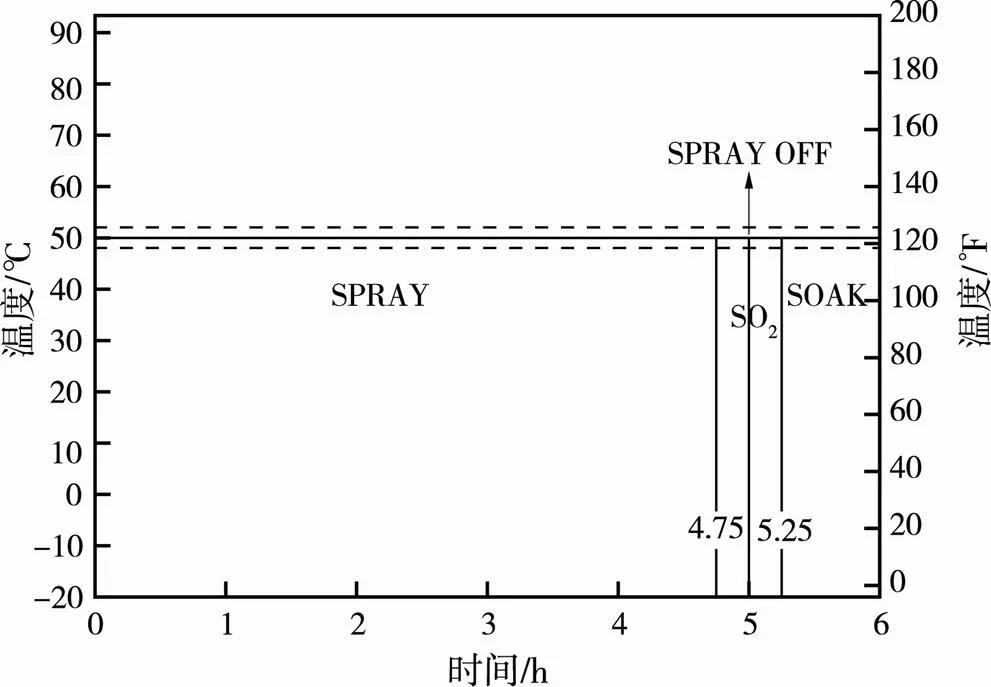

最终优化得到的“高温盐雾-SO2”试验剖面如图5所示。

相较于“连续盐雾+SO2”和“盐雾-SO2循环交替”两种试验方法,“高温盐雾-SO2”试验方法具有更强的综合应力环境模拟特性,具有一定寿命关联性。按照上述“高温盐雾-SO2”试验剖面开展1周的试验,对大多数试验对象造成的损伤相当于常规动力航母Constellation号在印度洋、太平洋出海9个月试样在飞行甲板上的环境损伤。“连续盐雾+SO2”和“盐雾-SO2循环交替”两种试验方法均是针对单一酸性盐雾环境适应性考核,不能用于设备的寿命预测,而“高温盐雾-SO2”试验方法不仅仅考虑了舰载平台的酸性盐雾环境因素,还考虑了温度、湿热等环境因素的综合影响,试验应力量值兼顾了不同环境效应发展的均衡性,更加适用于典型电子产品舰载平台综合大气环境影响的模拟。

图5 “高温盐雾-SO2”试验剖面

表2 典型机载产品组件随舰暴露腐蚀情况统计

表3 9种不同试验方法与随舰暴露试验结果对比的相符性总结

注:L表示比随舰暴露试验腐蚀程度(或电性能损伤程度)轻;S 表示与随舰暴露试验腐蚀程度(或电性能损伤程度)一样;M表示比随舰暴露试验腐蚀程度(或电性能损伤程度)重。

2.4 酸性盐雾试验方法的标准化情况

经过上述一系列研究工作,美国海军在20世纪80年代初期至少形成了三种不同针对舰面酸性盐雾环境考核的试验程序,即“连续盐雾+SO2”试验程序、“盐雾-SO2循环交替”试验程序和“高温盐雾-SO2”试验程序。由目前掌握的资料可知,前两种试验程序均已列入ASTM G85《改性盐雾试验方法》附录A4 “盐雾-SO2”试验标准试验程序,分别对应X4和X5试验剖面[17]。该标准从1985年第一版到2011年最新版,这两个试验剖面均未做出任何改变。

美国国防部环境试验方法标准MIL-STD-810《环境工程考虑和实验室试验》的F版和G版背景资料中,也有涉及ASTM G85“盐雾-SO2”试验的相关内容。F版背景资料中关于盐雾试验考核指出,在标准修订过程中,海军要求增加将SO2引入盐雾试验的方法,以再现舰面特殊盐雾环境对舰载装备的影响。其提供的支撑材料指出,ASTM G85中的“盐雾-SO2”试验方法与随舰暴露试验结果具有较好一致性,但编制组考虑到SO2的污染可能影响对设备要求的一致性,因此暂时没有采纳。随着SO2盐雾试验设备的发展和成熟,最新修订版G版的背景资料表明,美国国防部正计划将ASTM G85附录A4试验程序纳入MIL-STD-810,在对810G第一次修订版的编制工作中,修订组组长Thompson指出美国国防部长办公室备忘录已要求“所有海军和海军陆战队装备必须接受ASTM G85附录A4中的“盐雾-SO2”试验考核”。对此,建议将原来的“酸性大气”(Acidic Atmosphere)试验方法修改为“腐蚀大气”(Corrosive Atmosphere)试验方法,包括两个试验程序:原来的酸性大气试验(试验程序I)和计划增入的“盐雾-SO2”试验(试验程序П)。从以上信息可以看出,作为一种标准化的试验方法,ASTM G85附录A4中的“盐雾-SO2”试验将与现有的中性盐雾以及酸性大气等试验方法一样,可以作为考核装备对某种特定环境适应性的试验方法。

3 美海军舰载航空装备酸性盐雾考核要求的相关规定

2007年发布的《腐蚀防护与控制计划指南》[18]作为美国军方三军腐蚀防护工作的顶层文件,全面规定了各类军用装备在不同阶段的腐蚀防护与控制要求。其中,在“防腐蚀设计验证”一节中明确规定,海军航空装备除了需要进行传统的ASTM B117中性盐雾试验考核,还必须参照ASTM G85附录A4中的“盐雾-SO2”试验程序进行酸性盐雾耐受能力的考核。具体要求如下:表面处理、防护涂层等腐蚀防护工艺,试验周期为500 h;机载电子系统设备(整机装配状态),试验周期为336 h,电子元器件或机载电子设备组件直接暴露(替代整机试验)时试验周期为168 h,试验后试验对象无腐蚀且功能正常;其他系统的设备(整机装配状态),试验周期为500 h,试验后试验对象无腐蚀且功能正常。

需要说明的是,ASTM G85附录A4中SO2酸性盐雾试验方法包含两个试验剖面(即X4和X5试验程序),这两者的最大区别在于盐雾是否连续注入。在对海军航空装备机载电子产品进行试验时,《腐蚀防护与控制计划指南》中特别指出应采用“盐雾-SO2循环交替”试验方法,即X5试验剖面。选择X5试验程序主要基于三个方面的考虑:首先,舰载航空装备的使用状态决定了采用X5试验程序与真实环境特点更为接近;其次,前文引用的相关资料均已经证明X5试验剖面更加符合舰面酸性盐雾腐蚀损伤的特点;最后,对于机载产品,结构往往比较复杂,特别是机载电子产品,其关键部件一般处于封闭或半封闭空间。如果采用X4试验剖面,大部分SO2会快速溶解于盐雾气氛中,并随盐雾自上而下沉降,这样SO2气体就很难作用于内部产品组件。采用X5试验剖面,SO2可以充分扩散并吸附于内部的组件表面,通过进一步的溶解和渗透对产品造成腐蚀损伤,从而更有利于暴露产品设计上的薄弱环节。

4 对我国舰载航空装备研制工作的几点建议

经过上百年的发展和实践,美国等海上军事强国在舰载机装备技术和应用领域已经积累了大量的研究成果和实践经验,为其装备的快速发展提供了强有力的支援保障。相比之下,我国舰载航空装备发展起步晚、基础相对薄弱。在装备环境适应性方面,主要表现为基础数据匮乏、环境试验方法缺乏和考核要求体系不完善等。对此,通过对美国海军舰载航空装备酸性盐雾试验方法的发展历程分析,结合我国实际情况,提出对我国舰载航空装备研制工作的几点启示和建议。

1)尽快形成我国舰载航空装备的酸性盐雾环境适应性要求和验证方法。美国海军提出的“盐雾-SO2”试验方法经过几十年的发展和应用,已经证明了其对航空装备舰载酸性盐雾环境适应性考核的适用性,而我国现役舰载航空装备仍主要采用中性盐雾试验对机载设备的防护性能进行考核。在研装备开始在中性盐雾试验方法的基础上,尝试采用喷酸性盐溶液的方式对机载设备开展酸性盐雾试验,但试验条件的确定和考核要求的提出尚缺乏基础数据支撑。建议尽快针对我国机载产品开展ASTM G85附录A4试验方法的验证工作,并结合我国装备制造水平和装备服役特点,针对不同层级(从组件到整机)、不同服役环境(不同舱段、不同结构区域等)产品,参考美国海军舰载航空装备酸性盐雾考核要求的相关规定,研究提出更加适合我国舰载航空装备、科学、合理的机载产品酸性盐雾考核要求,为更加全面地验证和评价舰载机机载产品的环境适应性水平,保障装备的研制进度和质量提供技术支撑。

2)加强基础研究工作,逐步积累针对舰载航空装备的环境适应性基础数据资源。以美国海军酸性盐雾试验方法的发展历程可以看出,环境实测数据(舰面酸性盐雾特征)、环境效应数据(随舰暴露试验)以及外场故障数据均展现出至关重要的作用。我国舰载机发展尚属起步阶段,上述各类基础数据极为匮乏,美国又非常重视这方面数据的保密工作,国内可以借鉴的有效资料极为有限。因此,建议从以下三个方面开展该类基础研究工作,以逐步积累针对舰载航空装备的环境适应性基础数据资源:开展舰面环境下的环境实测工作,包括舰面整体环境和舰载机装备不同区域的微环境实测,逐步积累环境数据资源,为环境模拟、环境效应分析等提供参考和依据;利用现有舰载平台全面开展各型材料、结构、防护工艺、电子组件、机载设备等的随舰暴露试验,逐步获取和积累环境效应数据;注重和加强舰载机外场服役故障数据的积累和分析,为环境试验方法验证、环境考核要求制定等提供可靠的数据基础和参照。

3)针对海军航空装备机载产品,建议开展多应力综合环境试验方法的探索和研究。目前,以GJB 150A为代表的通用环境试验方法主要是针对单一环境的适应性考核,而对于海军航空装备机载产品,其寿命期环境适应性的考核更多体现为多应力综合环境的考核,尤其腐蚀环境的多应力耦合特点突出。对此,建议首先从我国舰载机装备寿命期某一阶段面临的环境特点出发,确定可能存在的多应力耦合环境,如舰面停放阶段可能面临的“盐雾+SO2+紫外”或其他更为复杂的多应力耦合环境;随后,开展实验室内多应力耦合环境的模拟及其环境效应的研究,结合外场环境适应性基础数据资源,研究并提出科学合理的多应力综合环境试验方法,从而逐步建立和完善我国舰载航空装备环境试验方法体系;最后,通过对上述多应力综合环境试验方法的标准化制定以促进其推广和应用,并逐步完善和发展适合于我国舰载航空装备发展的环境试验方法标准体系,以保障和促进国内舰载航空装备的环境适应性水平提升和作战效能的提高。

[1] 军装备部飞机办公室, 国外舰载机发展回顾[M]. 北京: 航空工业出版社, 2008.

[2] ASTM B117, Standard Practice for Operating Salt Spray (Fog) Apparatus[S].

[3] MIL-STD-810, Environment Engineering Consideration and Laboratory Test[S].

[4] KETCHAM S J. Accelerated Laboratory Corrosion Test for Materials and Finishes Used in Naval Aircraft[R]. Naval Air Development Center, Report No NADC-77252- 3, 1977.

[5] MORRIS A W. Corrosion Control Test Method for Avionic Components[R]. Naval Air Development Center, Report No NADC-81174-60, 1981.

[6] SCHWARTZ A, BECK E. Corrosion Performance of AlumiPlate Coated Electrical Connectors with Trivalent Cr Post-Treatment[R]. Naval Air Systems Command, 2007.

[7] U S Department of Defense. Validation of HVOF Thermal Spray Coatings as a Replacement for Hard Chrome Plating on Helicopter Dynamic Components[R]. Final Report under ESTCP Project WP-0127, 2008.

[8] Concurrent Technologies Corporation. Validation of Corrosion Protection for Magnesium Alloys[R]. Final Report under Contract No N65236-02-D-3826, 2004.

[9] SCOTT M. Environmentally Friendly Anticorrosion Coat- ing for High Strength Fasteners[R]. Final Report under SERDP Project WP-1617, 2011.

[10] ZHANG Q, TIE X X, LIN W L, et al. Variability of SO2in an Intensive Fog in North China Plain: Evidence of high solubility of SO2[J]. Particuology, 2013(11): 41—47.

[11] GRAEDEL T E, Corrosion Mechanism for Aluminum Exposed to the Heat Atmosphere[J]. Journal of the Electrochemical Society, 1989, 136(4): 204c—212c.

[12] NEUFELD A K, COLE I S. Using Fourier Transform Infrared Analysis to Detect Corrosion Products on the Surface of Metals Exposed to Atmospheric Conditions[J]. Corrosion, 1997, 53(10): 788—799.

[13] 周和荣, 李晓刚, 董超芳, 等. 铝合金在模拟SO2污染大气环境中的腐蚀行为[J]. 航空材料学报, 2008, 28(2): 39—45.

[14] JANKOWSKY E J, KETCHAM S J. Shipboard Exposure Testing[R]. Naval Air Development Center, Report No NADC-81075-60, 1981.

[15] AGARWALA V S. A Continuous Corrosivity Monitoring Device for Naval Environments[R]. Naval Air Development Center, Report No NADC-80198-60, 1980.

[16] SHIGERU S. Up-to Date Accelerating Corrosion Test[J]. Anti-Corrosion, 1987(3): 4—10.

[17] ASTM G85, Standard Practice for Modified Salt Spray (Fog) Testing[S].

[18] U S Department of Defense. Corrosion Prevention and Control Planning Guidebook (Spiral 3)[EB/OL]. http:// www.dodcorrosionexchange.org. 2007.

Development and Enlightenment of “Salt Spray-SO2” Test Method for Carrier-based Aircraft of US Navy

ZHU Jin-yang, LI Ming, CHENG Cong-gao

(China Aero-Polytechnology Establishment, Beijing 100028, China)

Against the background of study and development on environmental test methods for carrier-based aircrafts of US navy, the proposition, development and standardization of SO2salt spray test method were reviewed in detail in this paper. Furthermore, some regulations on the acidic salt spray environmental worthiness examination for carrier-based aircrafts of US navy were introduced. Lastly, according to the actual situation of China, some suggestions were given to the development of Chinese carrier-based aircrafts in terms of environmental test method and environmental worthiness researching.

environmental test; environmental worthiness; carrier-based aircraft; "salt spray-SO2" test

10.7643/ issn.1672-9242.2017.03.007

TJ85;TG172

A

1672-9242(2017)03-0033-06

2016-10-11;

2016-11-09

朱金阳(1988—),男,山东人,博士,主要研究方向为腐蚀防护与控制。