冲压发动机堵盖用含能基体性能优化研究

2017-10-14姜文欢蔡军军

姜文欢,蔡军军,文 冲

冲压发动机堵盖用含能基体性能优化研究

姜文欢1,蔡军军2,文 冲3

(1.中国船舶重工集团公司第710研究所,湖北宜昌,443003;2.中国人民解放军96315部队,湖南怀化,418000;3.陕西应用物理化学研究所,陕西西安,710061)

对目前国内冲压发动机进气道堵盖材料存在的抛出物尺寸大、作用时间长且结构复杂等问题,选用具有特殊三维网状结构的多孔铜,通过在孔内填充含能药剂得到含能基体;从含能基体爆炸性能及力学性能方面,探讨了不同添加剂比例及不同固化方式对含能基体爆速、总作用时间以及抗压能力的影响,最终得到一种具有明显优势的堵盖材料。结果表明:成型后的含能基体抗压能力达到13MPa,爆速为3 026m/s,作用时间不超过30μs,能被可靠起爆,同时残渣粒径小于1mm。将其作为固冲发动机进气道堵盖材料具有突出优势。

多孔材料;含能基体;堵盖材料;抗压能力;爆速;作用时间

固体火箭冲压发动机是超声速导弹动力装置的一个主要发展方向,其中,转级系统起着衔接助推级到冲压级工作的关键作用。整个转级过程包括助推喷管抛撒、燃气发生器工作、进气道堵盖打开等动作,而能否快速可靠打开进气道堵盖则直接关系到能否使主发动机及时接力工作。在冲压发动机转级过程中,进气道出口堵盖是关键部件。它在助推时需要承受高压作用并能够可靠密封,在发动机转级时又要能够可靠而迅速打开。目前,国内所研制的进气道堵盖主要分为可抛式和不可抛式两大类[1-2]。可抛式堵盖的缺点是整块堵盖体积较大,可能损坏冲压补燃室或喷管。不可抛式堵盖不会产生大的抛出物甚至没有抛出物,缺点是结构较复杂[1-5]。

本文基于泡沫金属材料的性能优势,选用钝感火工药剂进行装填,并施以强度提高技术,获得具有优良力学性能和密封、耐温特性的含能基体。该含能基体经微型点火/起爆装置输出能量的作用,能实现快速可靠爆炸并形成细小的破碎物,从而满足固冲发动机进气道堵盖材料的要求。

1 含能基体制备及性能测试

1.1 含能基体制备

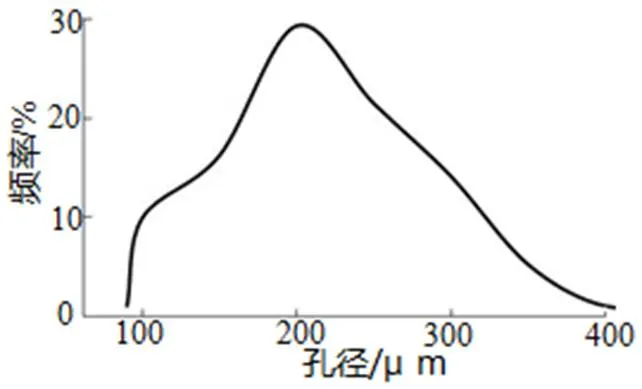

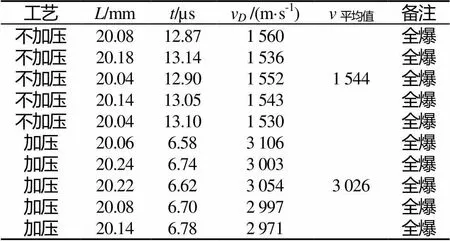

选用上海众维新材料有限公司生产的多孔铜进行试验研究,多孔铜规格为80PPI,测得孔隙率为94.6%;利用Olympus Lext 3100激光共聚焦扫描显微镜(Confocal Laser Scanning Microscope)(图1)对多孔铜孔径进行测量,孔径分布测量结果如图2所示。

图1 激光共聚焦三维显微镜

图2 多孔铜孔径分布测量结果

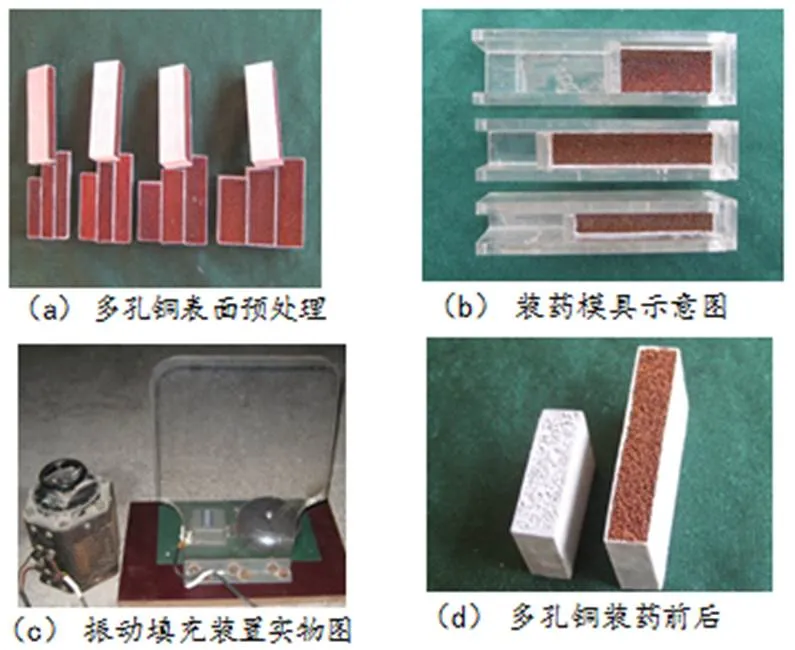

对多孔铜表面进行预处理并采用固体-振动法进行含能药剂的填充。含能药剂选用既能作为起爆药又可作为炸药使用的高氯酸胺共晶化合物G,该药剂撞击感度和摩擦感度比一般起爆药要低很多,并具有良好的热安定性,其5s爆发点为360℃[6]。含能基体制备过程如图3所示。试验采用振动法进行含能药剂的填充,首先将制备好的G药剂过100目筛,取筛下物进行装填,多孔铜被切割成一定规格的形状后,上表面为装填药剂面,其余5个面事先用涂少量硅橡胶的称量纸密封,将其放入装药模具中,再倒入一定量的药剂G,开启电铃进行振动装填,振动时间为2min,完成后将装填药剂面用同样的方式进行密封,完成含能基体的制备,通过此振动装填方式得到含能基体的药剂填充度为(68±3)%。

图3 含能基体制备过程

1.2 含能基体性能测试

1.2.1 含能基体爆速测试

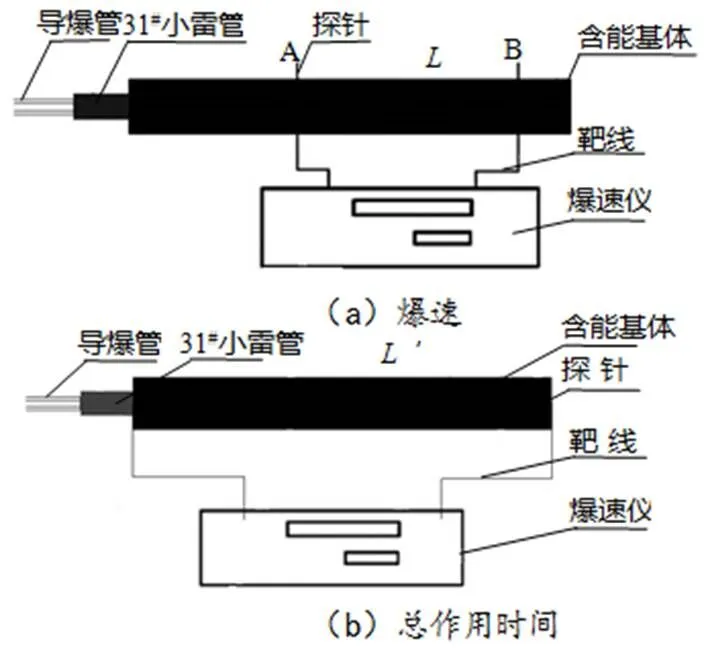

含能基体的爆速和平均爆速测量均采用(断-通)电离探针法,该方法的基本原理是利用炸药爆轰时爆轰波阵面电离导电特性或压力突变,测定爆轰波一次通过药柱内(或外)各探针所需时间,从而求得平均爆速,实验原理如图4所示。

图4 爆速测试示意图

爆速测量如图4(a)所示,由于从爆轰初始到爆轰稳定需要一定距离,所以将第1靶设在距离起爆端一定距离A处(长度不小于含能基体最小维度的4倍),靶距为20~30mm,靶线为直径Φ0.10mm漆包线,用31#小雷管起爆含能基体。计数器上显示爆轰波传播经过长度的药柱的时间(),因此爆速v为:

v=/(1)

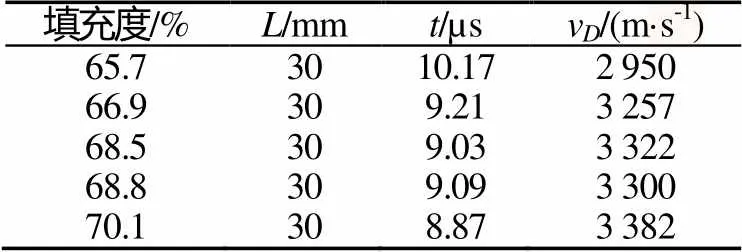

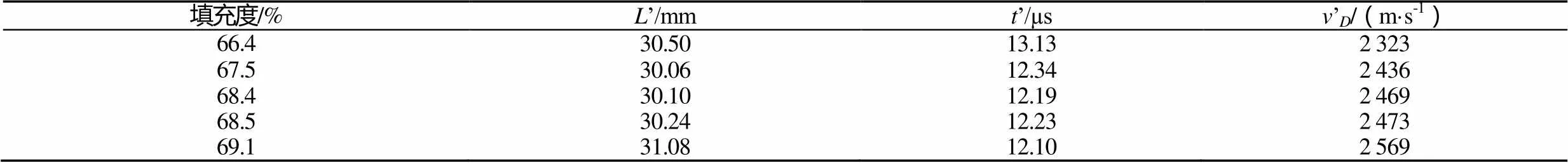

爆速测试结果如表1所示。

表1 不同填充度的含能基体爆速值

Tab.1 Detonation velocity of energetic base with different filling degree

文献[6]指出,药剂G在=1.559g·cm-3时,爆速可达到7 333m·s-1。由试验结果可知,将药剂G填充到多孔铜中,含能基体爆速为(3 170±220)m/s,且随着填充度的增加而变大。考虑到含能基体的应用前景,后续性能优化应该在提高药剂填充度的同时控制爆速过快增长。

1.2.2 含能基体平均爆速测量

含能基体平均爆速测量如图4(b)所示,爆速仪记录的时间为从爆轰开始到爆轰结束总作用时间’。实验中用游标卡尺测量含能基体总长度’(mm)。根据式(1)可求得含能基体平均爆速’,试验结果如表2所示。

由表2试验结果可知,由于爆轰成长过程到爆轰稳定需要一定时间,所以平均爆速为(2 450± 130)m/s,比表1爆速(3 170±220)m/s有一定程度的降低。长度为(30.6±0.6)mm的含能基体,总作用时间为(12.6±0.6)µs,将其用于冲压发动机进气道堵盖材料,作用时间短将成为其突出优势。

表2 含能基体平均爆速测量

Tab.2 Measurement of average detonation velocity of energetic base

1.2.3 含能基体抗压能力试验

根据GB/T 10424-2002中测定烧结金属摩擦材料抗压强度的方法[7],对含能基体的抗压能力进行试验。试验基本原理为:以试样在轴向压缩力作用下直到破坏时所承受的最大负荷除以原始试样横截面积所得的应力作为抗压强度。抗压强度按式(2)计算:

δ=/(2)

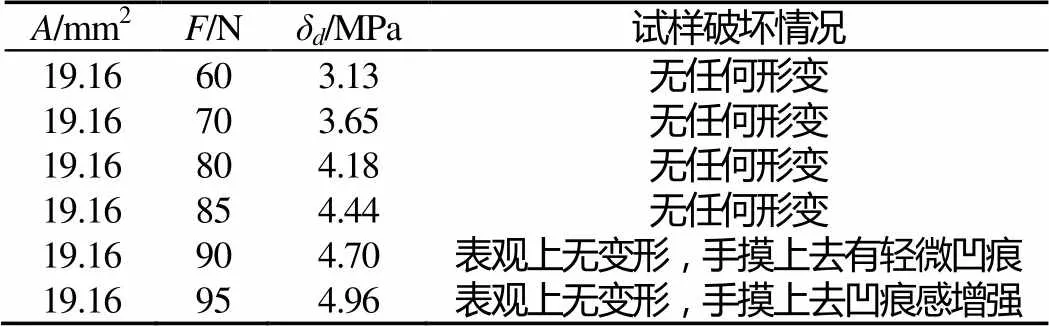

式(2)中:δ为抗压强度,MPa;为试样破坏前所承受的最大负荷,N;为原始试样的横截面积,mm2。测试结果如表3所示。

表3 含能基体抗压能力测试

Tab.3 Measurement of compressive capacity of energetic base

由表3测试结果可知,含能基体抗压能力不超过4.7MPa,相较于固冲发动机转级隔板所要求的10MPa抗压强度仍然存在一定差距。

2 含能基体性能优化研究

由1.2节试验结果可知,仅装填药剂G的含能基体抗压能力不足,而提高装填密度会大大提高含能基体爆速,从而带来使用的安全性问题。为更好地应用于冲压发动机进气道堵盖,需要对含能基体进行性能优化,本文通过添加惰性材料以降低含能基体爆炸威力、添加固化剂及机械加压方式提高含能基体抗压能力。

2.1 添加惰性材料对含能基体爆速的影响

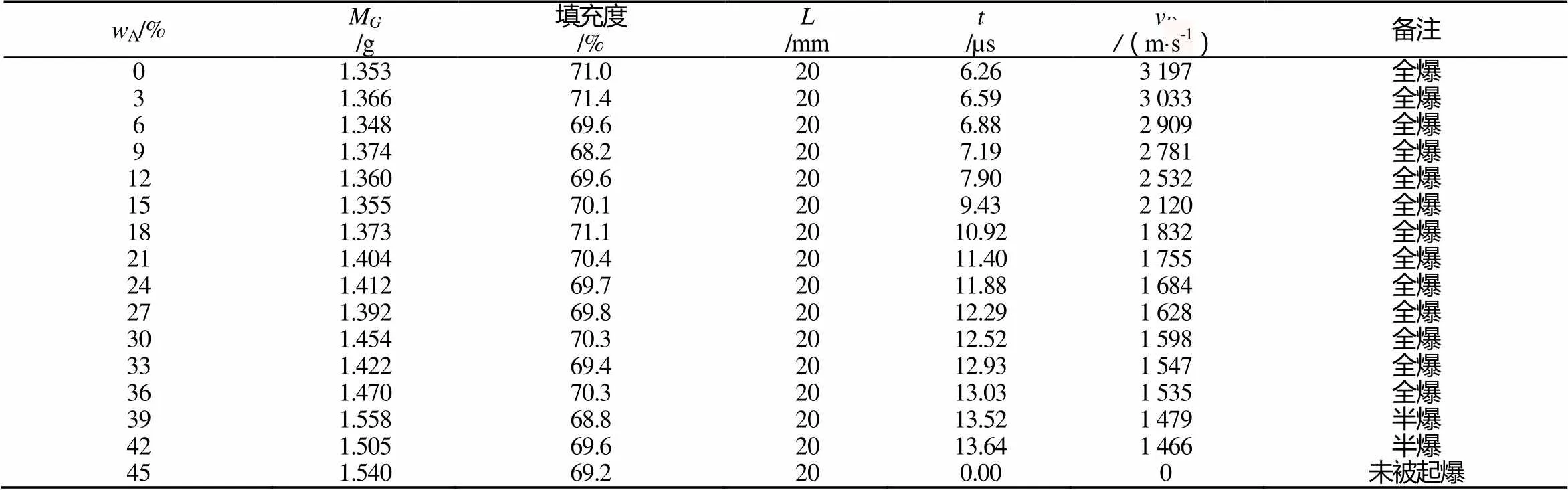

本文选用的惰性材料A具有抗黏、助流、熔点高、化学性不活泼等优良的物理、化学特性,为探讨G中添加A是否能够有效降低含能基体爆炸威力,使A质量百分数从0逐渐增大,试验结果如表4所示。

表4 A含量对含能基体爆速的影响

Tab.4 Effect of content of A on detonation velocity of energetic base

注:全爆指含能基体爆炸后残渣均为粉末;半爆指残渣中存在块状多孔铜;爆燃指含能基体的基体基本完好,只能观察到被烧蚀过。下同。

由表4试验结果可知,在含能药剂中添加A能够较大程度上降低含能基体的爆炸威力和爆速。根据试验结果,含能基体爆速随着添加A比例的提高而降低,当A含量增加到15%以上时,含能基体爆速从3 000m·s-1以上降到2 100m·s-1左右,其爆轰声音也明显减小。直至A含量提高到36%,含能基体爆速降至1 535m·s-1,其残渣颗粒仍然均为粉末。继续提高A含量时,含能基体爆炸后残渣中开始出现大颗粒,当A掺杂比例达到45%时,含能基体不能被起爆,仅起爆点出现炸痕外,其余基本完好。根据上述试验结果可得,当A掺杂比例为15%~36%时,能够有效降低含能基体威力,同时保证含能基体起爆后残渣均为粉末。

2.2 固化剂对含能基体力学性能影响

根据1.2.3节中结论,纯G填充的含能基体抗压能力不超过4.7MPa,为满足后期应用需求,应较大程度提高其抗压能力。文献[6]指出,G能够承受335℃以上的温度。查阅文献[8-9]得知,热固性酚醛树脂(phenol-formaldehyde resin,简称PF)具有力学强度高、吸湿性低等优点,且受热可自动固化,其固化温度为120~150℃,因此选其作为固化剂来提高含能基体抗压强度。

将过100目筛的PF以不同比例(顺序从高到低)混入G(粒径为100目下)中,将其填充到多孔铜中利用鼓风烘箱进行加热,温度控制为120℃,加热20min,取出冷却,使之自然固化。对不同配比的含能基体进行抗压强度测试,试验结果如表5所示。

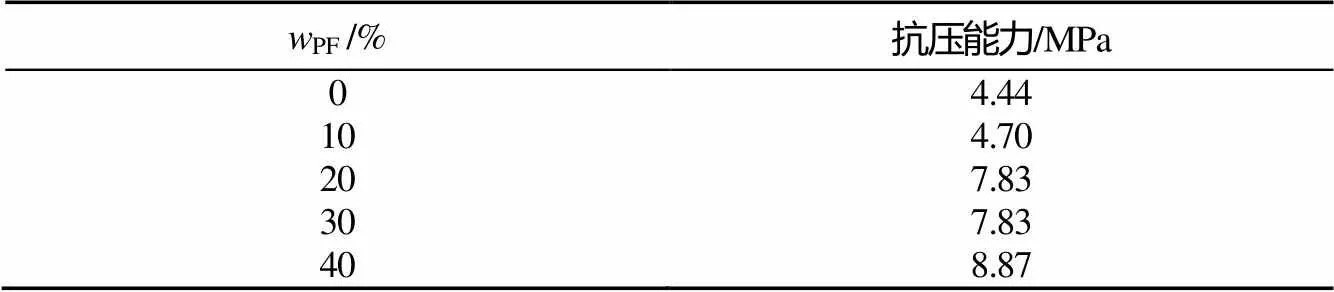

表5 添加不同含量PF后含能基体抗压能力测试

Tab.5 Test of compressive strength of energetic base after adding different content of PF

由表5试验结果可知,添加剂PF对含能基体抗压能力有明显提高,抗压能力随着PF含量增加而提高,当PF含量为10%时,含能基体的抗压能力只从4.44MPa提高到4.70MPa,而当PF含量为20%时,含能基体能够承受7.83MPa压力强度。由试验结果可知,当酚醛树脂含量超过20%,对抗压能力的提高影响变得不再显著。

2.3 含能基体掺杂工艺优化

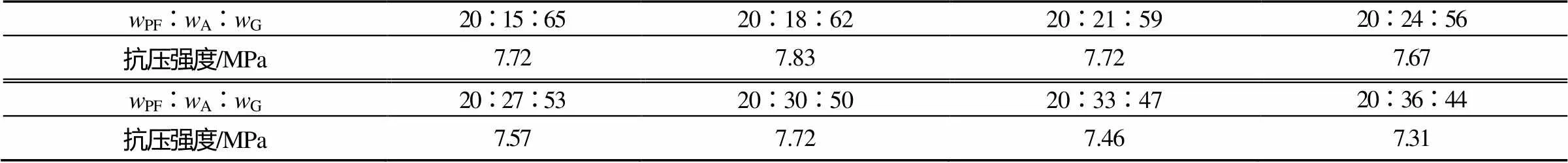

依据前述试验结果,固定PF含量为20%,将A含量从15%开始逐渐提高至36%,按照前述测试方法来研究同时添加两种杂质对含能基体力学性能和爆炸性能的影响。试验结果分别如表6~7所示。

表6 两种杂质含量与含能基体力学性能的关系

Tab.6 The relationship between the content of two kinds of impurities and the mechanical properties of energetic base

表7 两种杂质含量与含能基体爆炸性能的关系

Tab.7 The relationship between the content of two kinds of impurities and the explosive properties of energetic base

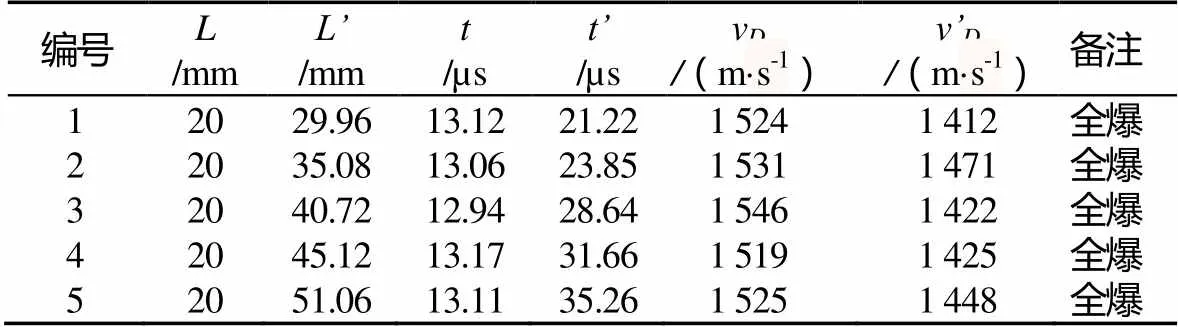

根据表6可知,当PF含量为20%时,升温固化后含能基体抗压强度变化不大,均能承受7.5MPa左右的压力。而由表7可以看出,同时添加A和PF后,当A含量为15%~21%之间时,爆炸残渣均为粉末。当继续提高A含量时,含能基体起爆后表现为半爆或爆燃。为保证含能基体全爆可靠性,将掺杂配比定为PF∶A∶G=20∶18∶62,在这个掺杂配比下,连续起爆5发含能基体,均能够实现全爆,试验结果列于表8中。

表8 含能基体全爆稳定性试验结果

Tab.8 Test results of full explosion stability of energetic base

2.4 含能基体整体工艺定型

当含能药剂配比为PF∶A∶G=20∶18∶62且只依靠PF自然固化时,含能基体只能承受7.83MPa压力,这个抗压能力不足以达到固冲发动机转级隔板所要求的大于10MPa要求。由于多孔铜材质为金属,能够直接进行加压处理,可进一步提高其抗压能力。

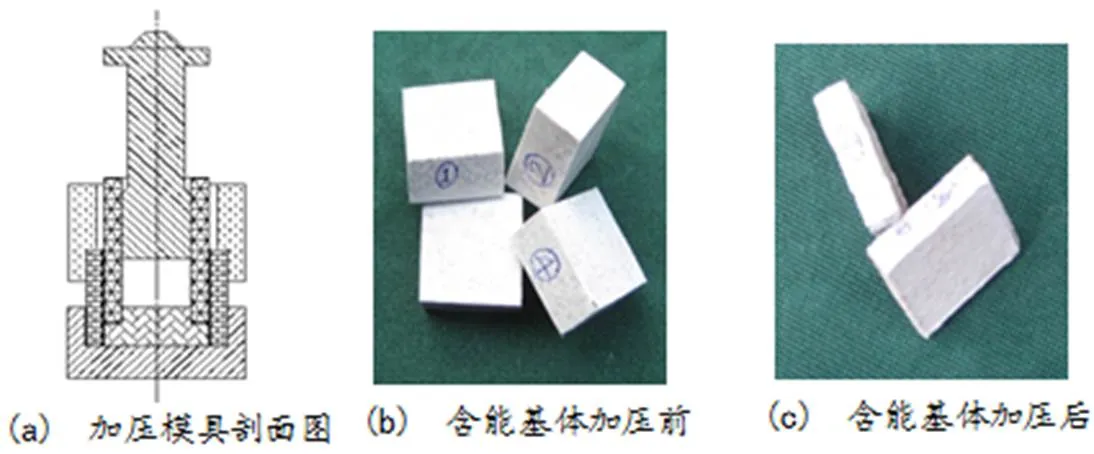

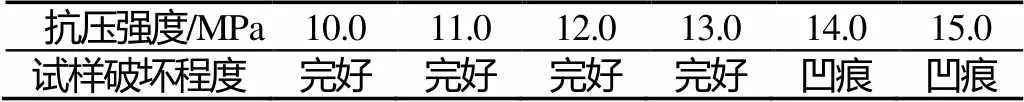

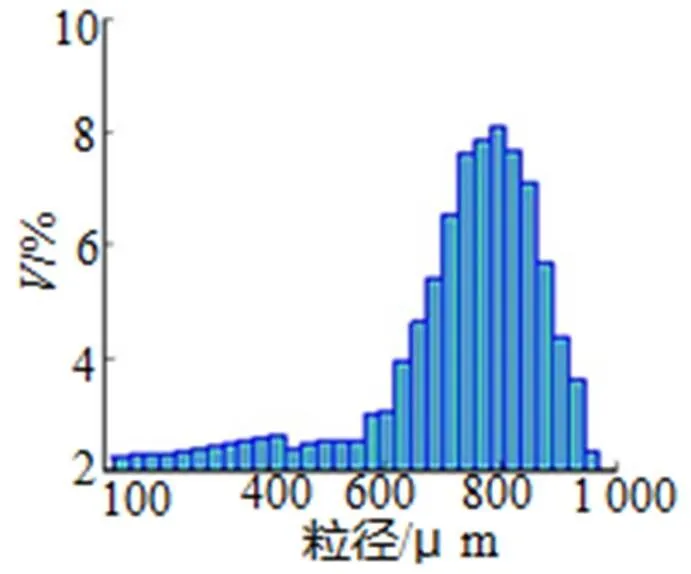

将掺杂药剂填充到边长为20mm×20mm块状多孔铜中,考虑到试验安全性,选择先加压后升温固化,将加压压力调整为10MPa,加压示意图如图5所示。按照前述测试方法对加压后含能基体的抗压能力和爆炸性能进行考察,试验结果分别如表9~10所示。

由表9~10试验结果可知,加压后的含能基体抗压能力显著提高,抗压能力从7.5MPa提高到13.0MPa以上。随着加压后装药密度的提高,含能基体的平均爆速提高到3 026m/s,据此也可以大致推算出其它长度含能基体的作用时间。如当含能基体长度为80~90mm时,在相同材质和装药条件下,总作用时间为26.4 ~29.7µs,相较于冲压发动机堵盖所要求的作用时间不超过200ms,更有利于转级系统的及时接力工作。

图5 含能基体加压示意图

表9 含能基体加压后抗压能力

Tab.9 The compressive strength of energetic base after appling pressure

表10 加压对含能基体爆速的影响

Tab.10 The effect of pressure on the detonation velocity of energetic base

将上述含能基体爆炸后的残渣收集起来,称其重量为5.82g,过20目标准筛(网孔直径为850µm),筛面下质量为5.67g,筛面上质量为0.15g,过筛率达到97.4%。进一步用激光粒度仪对其粒径分布进行分析,残渣实物图与粒径分布分别如图6~7所示。

图6 爆炸残渣实物图

图7 残渣粒径分布图

3 结论

在多孔铜中通过振动-固态填充法装填混合药剂(掺杂比例为PF∶A∶G=20∶18∶62)后,依次进行加压固化和热固化,得到的含能基体抗压能力大于13MPa,能够被小雷管可靠起爆,爆速为3 026 m·s-1,将其作为固冲发动机进气道堵盖的作用时间不超过30µs,这个作用时间对于固冲发动机转级过程具有重要意义。同时,含能基体被起爆后残渣粒径小于1mm,不会对发动机燃烧室内壁热防护层以及尾喷管内部结构产生破坏作用。将这种含能基体作为固冲发动机进气道堵盖具有非常明显的优势。

[1] 屠小昌,王占利,王晓娟.硬质泡沫喷管堵盖试验及研究[J]. 固体火箭技术, 2004, 27(1): 81-83.

[2] 周磊, 马聪慧, 张亮. 整体式固体火箭冲压发动机尾喷管堵盖研究[J]. 弹箭与制导学报, 2011, 31(2): 139-141.

[3] 鲍福廷, 黄熙君, 张振鹏. 固体火箭冲压组合发动机[M]. 北京: 中国宇航出版社, 2006.

[4] 李存杰, 龙玉珍. 整体式冲压发动机的几项关键技术问题[J]. 飞航导弹, 1992 (4): 37-39.

[5] 张全,单睿子,刘乐卿,等. 一种先进的固体火箭冲压发动机堵盖设计[J]. 现代防御技术,2008, 36(2): 25-29.

[6] 刘丽娟. 高氯酸胺共晶化合物的结构与性能表征[D]. 南京:南京理工大学, 2009.

[7] GB/T 10424-2002 烧结金属摩擦材料抗压强度的测定[S].中国人民共和国国家质量监督检验检疫局,2002.

[8] 张在新.胶粘剂[M].北京:化学工业出版社,1999.

[9] 傅旭.树脂与塑料[M].北京:化学工业出版社, 2005.

Study on Performance Optimization of Energetic Base for the Port Cover in Solid Rocket-Ramjet Engine

JIANG Wen-huan1, CAI Jun-jun2, WEN Chong3

(1.No.710 R&D Institute, CSIC, Yichang, 443003;2.Unit 96315 of PLA, Huaihua,418000;3.Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

To solve the existing problems of the air intake port cover material in solid rocket-ramjet engine, such as large ejetca size, long effect time and complex structure, a new kind of energetic composition material was developed in this paper. The energetic composite material was fabricated by filling pores of selected the porous copper which had special 3D mesh structure with explosives. Explosion property and mechanical performance were systematically studied. Influences of additives proportion and curing methods on detonation velocity, total effect time and compressive capacity of the energetic material were discussed in detail, so a kind of a superior port cover material which has wide application prospect was obtained. The results showed that the energetic base could be reliably initiated, its compressive capacity could reach to 13MPa, the detonation velocity was 3 026 m/s and the effect time was less than 30μs, as well as the particle size of the scraps was less than 1 mm. All these performance show that it had prominent advantages as a air intake ports cover in solid rocket-ramjet engine.

Porous materials;Energetic base;Port cover;Compressive capacity;Detonation velocity;Effect time

1003-1480(2017)03-0001-05

TQ560.7

A

10.3969/j.issn.1003-1480.2017.03.001

2017-02-15

姜文欢(1986 -),男,工程师,主要从事含能材料性能应用研究。