重载铁路8 m低高度钢筋混凝土板梁疲劳性能试验研究

2017-10-12卢朝辉马义飞宋力余志武

卢朝辉,马义飞, 3,宋力,余志武

重载铁路8 m低高度钢筋混凝土板梁疲劳性能试验研究

卢朝辉1, 2,马义飞1, 2, 3,宋力1, 2,余志武1, 2

(1. 中南大学土木工程学院,湖南长沙,410075;2. 中南大学高速铁路建造技术国家工程实验室,湖南长沙,410075;3. 宁夏回族自治区建设工程质量安全监督总站,宁夏银川,750001)

为深入了解重载列车对既有铁路8 m低高度钢筋混凝土板梁疲劳性能的影响,对5根缩尺模型梁进行静力和等幅疲劳荷载试验研究。研究结果表明,梁内钢筋发生疲劳脆断后试验梁仍有较高的剩余承载力,且试验梁纯弯段裂缝宽度、混凝土及钢筋残余应变随疲劳作用次数增加呈“快速变化-缓慢变化”的两阶段变化特征。将本次试验及文献中的试验数据与国内外已有变形钢筋疲劳S−N曲线进行对比分析,进而提出更具参考价值的钢筋疲劳S−N曲线。

重载铁路;钢筋混凝土板梁;疲劳试验;疲劳寿命

继“客运高速”之后,“货运重载”将成为我国货运铁路发展新方向。既有铁路开行大轴重重载列车后,作用在铁路桥梁上的荷载及其频次将会大幅提高,将对既有铁路桥梁的疲劳性能产生巨大的不利影响,对既有铁路普通混凝土桥梁的影响尤为严重[1−3]。因此,对重载列车作用下既有铁路普通混凝土桥梁的疲劳性能展开研究具有重要意义。针对钢筋混凝土结构的疲劳问题,国内外进行了大量研究。文献[4]通过对11片钢筋混凝土试件的疲劳性能试验,研究了裂缝发展、跨中挠度、钢筋应变与疲劳荷载的关系,最后通过试验数据得到了钢筋混凝土梁的S−N曲线;文献[5]通过对配有新Ⅲ级钢的高强混凝土简支梁的静载和等幅疲劳试验,分析研究了受弯构件的疲劳性能,给出了压区混凝土应力,纵向受拉钢筋应力的计算方法及钢筋的疲劳强度设计值;文献[6]进行了钢筋混凝土梁在空气环境、淡水环境和盐水环境中的疲劳试验,研究了反复荷载作用下3种环境中梁的变形发展过程和疲劳寿命;文献[7]通过12片1:6缩尺模型梁的疲劳试验,研究了重载铁路桥梁疲劳破坏形态、振幅、刚度、非预应力筋及预应力筋应变和混凝土应变随重复荷载次数的变化规律;文献[8]分别制作了3片矩形截面梁和3片T形截面梁,通过试验研究了钢筋配筋率、截面形状和钢筋应力对钢筋混凝土构件疲劳性能的影响。可见,已有研究都是针对不同工况下矩形、T型等截面形式梁展开,对低高度板梁的疲劳性能研究则较少,对重载列车作用下低高度板梁疲劳性能的研究更少。本文作者通过5片1:2缩尺模型梁的静力和疲劳性能试验,研究了重载列车作用下低高度板梁的疲劳开裂性及疲劳损伤规律,并结合已有的试验数据对国内外变形钢筋疲劳S−N曲线进行了对比分析。

1 试验概况

1.1 试件设计

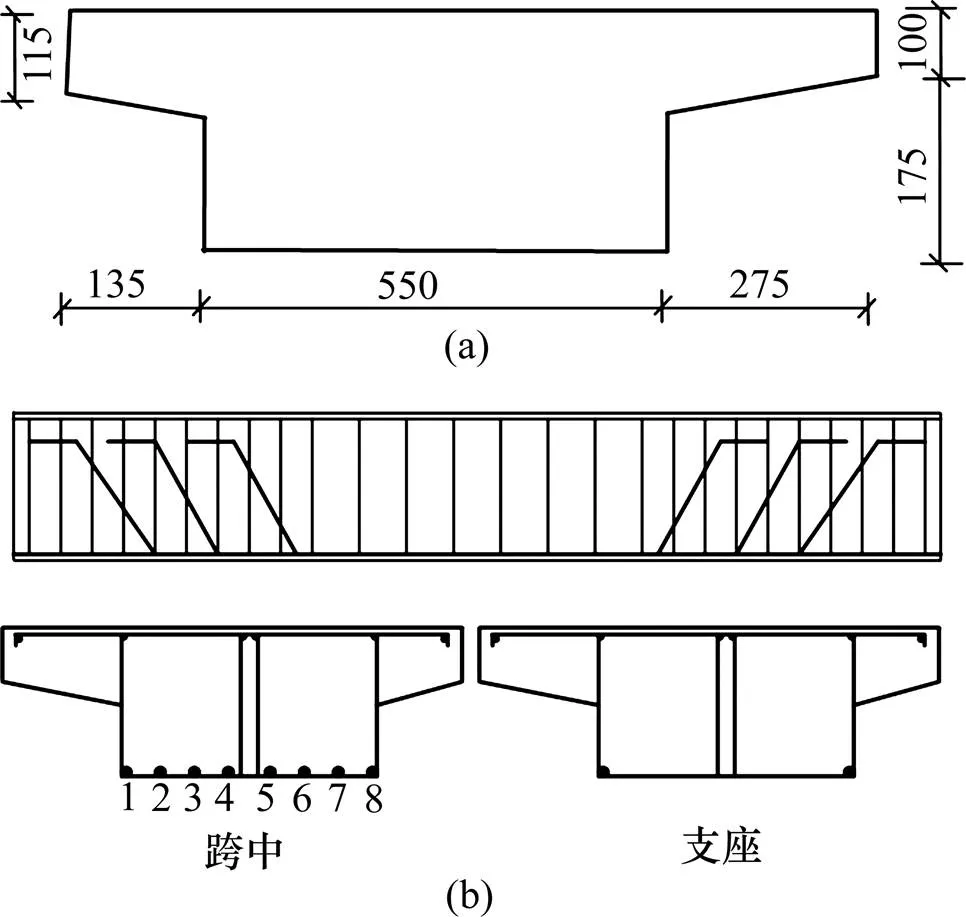

以朔黄铁路8 m低高度钢筋混凝土板梁为原型梁(标准图号为叁标桥1024),按1:2的相似比设计了5根梁,其中1根用于静载试验,其余4根用于疲劳试验。5根梁的设计参数相同,其中混凝土强度等级为C35(抗压强度实测值为31.8 MPa,弹性模量实测值为3.2×104MPa),纵向钢筋采用8根直径为25 mm的HRB335级钢筋(实测屈服强度为412 MPa,极限抗拉强度为580 MPa),箍筋采用直径为8 mm的HPB235级钢筋(实测屈服强度为291 MPa,极限抗拉强度为416 MPa),纯弯段内箍筋间距为150 mm,纯弯段外箍筋间距为100 mm,梁侧混凝土保护层厚度为7 mm。试件尺寸及截面配筋布置如图1所示。

单位:mm

单位:mm

(a) 加载示意图;(b) 加载装置

图2试验梁加载装置

Fig. 2 Fatigue experimental setup of test beams

1.2 试验方法

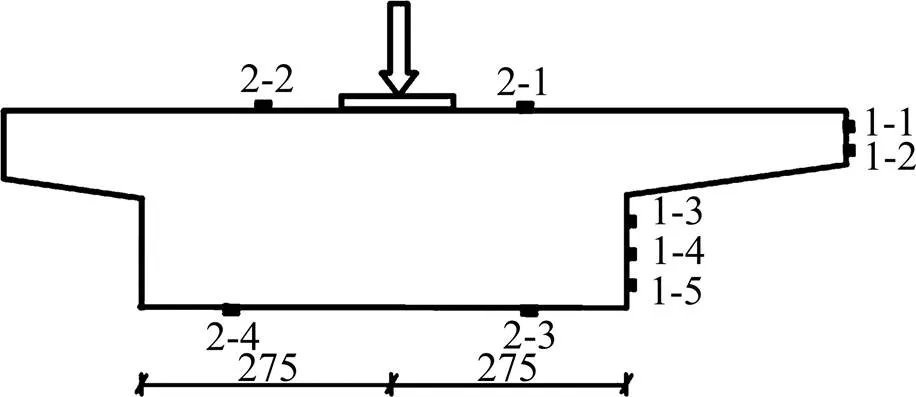

试验梁采用四分点加载(图2)。疲劳试验在中南大学高速铁路建造技术国家工程实验室PMS−500数显式脉动试验机上进行。试验前,预先在试验梁跨中位置混凝土上表面、侧面(图3)及跨中截面受拉主筋上粘贴电阻应变片,采用江苏东华测试技术有限公司生产的DH−3820应变采集系统进行数据采集。试验中通过在梁两端支撑处、加载点和跨中部位布置位移计进行挠度测量。

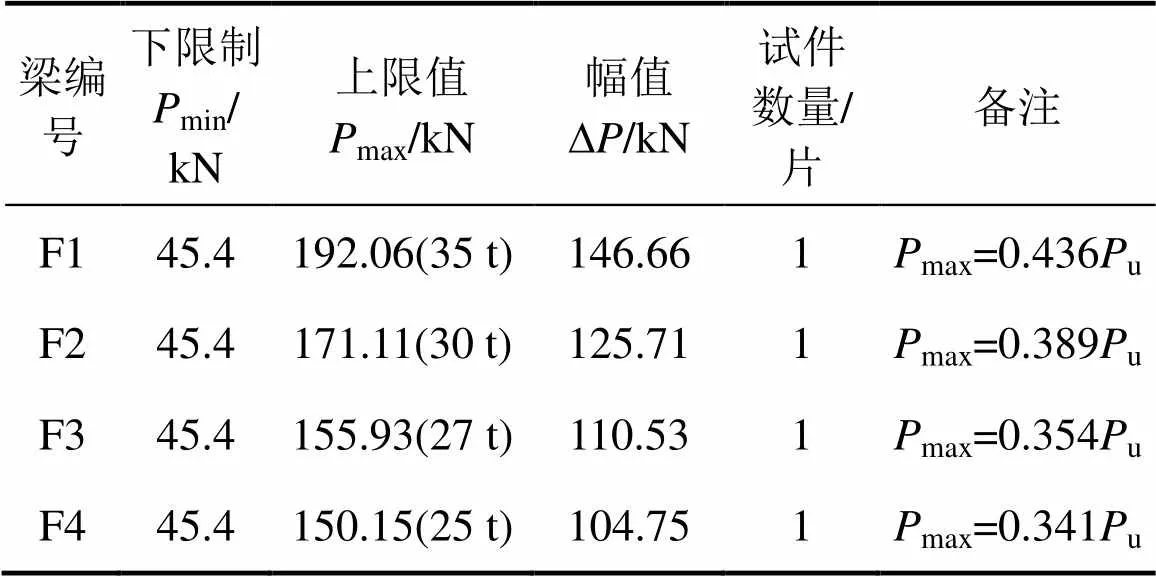

疲劳试验中,疲劳下限值min依据相似比按照“恒载作用下梁跨中截面主筋应力相等”原则确定。min=23.456+0.25y−m=67.397−m=45.4(其中y为原型梁自重,m为试验梁自重)。疲劳上限值max依据相似比按照“恒活载共同作用下桥梁跨中截面主筋应力相等”原则确定。为了研究列车轴重对桥梁疲劳性能影响,活载取为列车荷载引起桥梁跨中截面最大荷载效应对应的等效集中荷载。疲劳试验主要参数见表1。

单位:mm

表1 疲劳试验主要参数

注:u为试验梁的极限荷载。

1.3 试验加载方案

静力试验采用单调分级加载,正式加载前进行预加载,预载分3级进行,每级取开裂荷载的15%,每加(卸)一级,停歇10 min。正式静力加载时,每级荷载取计算开裂荷载的20%,加载至计算开裂荷载和屈服荷载前适当加密。疲劳试验采用正弦波加载,正式试验前,先分五级逐级加载至疲劳荷载上限后再卸载,如此反复预加载2次后,正式开始疲劳试验。疲劳加载频率为3 Hz,疲劳试验过程中每循环加载一定次数后停机进行静力加载,获取试件的荷载−挠度曲线和混凝土及钢筋的荷载−应变关系曲线。静力加载时,以疲劳荷载上限作为静力加载的最大值。

2 试验结果及分析

2.1 静载试验结果

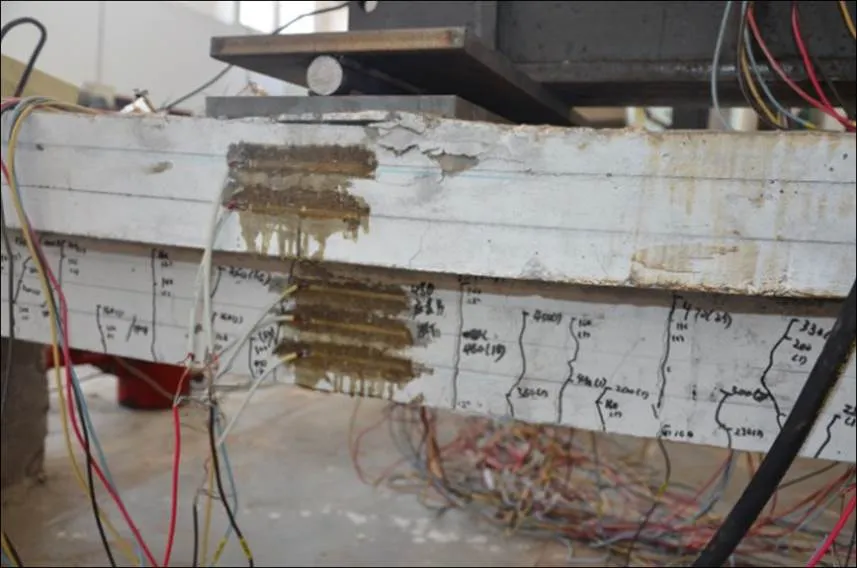

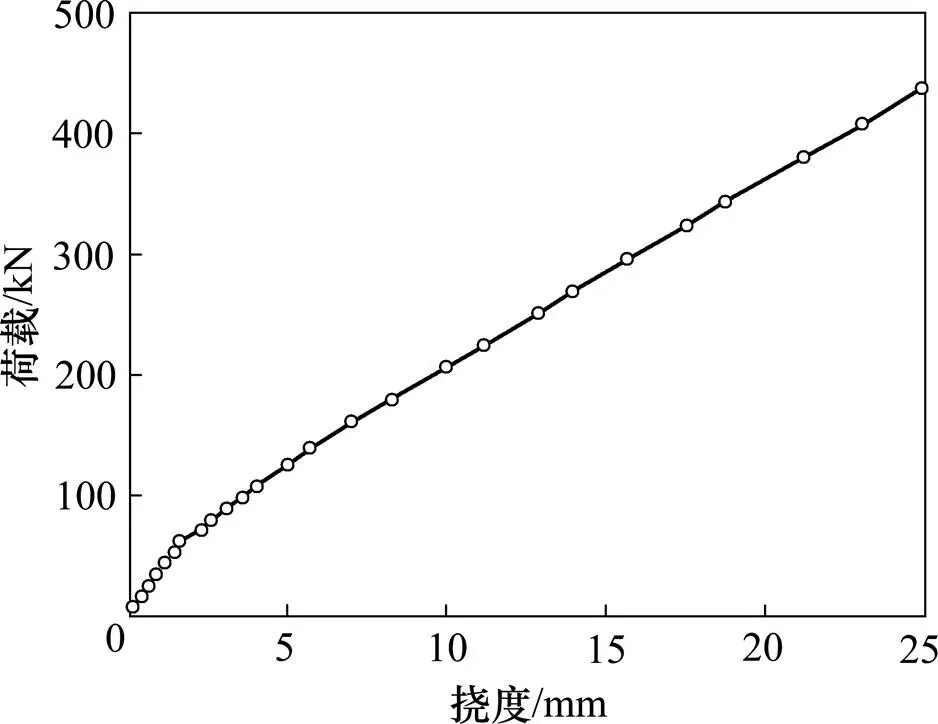

试验梁静载破坏形态如图4所示,试验梁静载破坏形态表明试验梁破坏始于受拉钢筋屈服,然后加载点内侧混凝土压碎,属于适筋梁破坏,说明试验梁配筋设计合适。根据试验梁静载试验破坏形态确定试验梁的开裂荷载为67 kN,极限荷载为440 kN。试验梁静载试验荷载−跨中挠度曲线如图5所示。

图4 静载破坏形态

图5 静载试验荷载−跨中挠度曲线

2.2 疲劳试验结果及分析

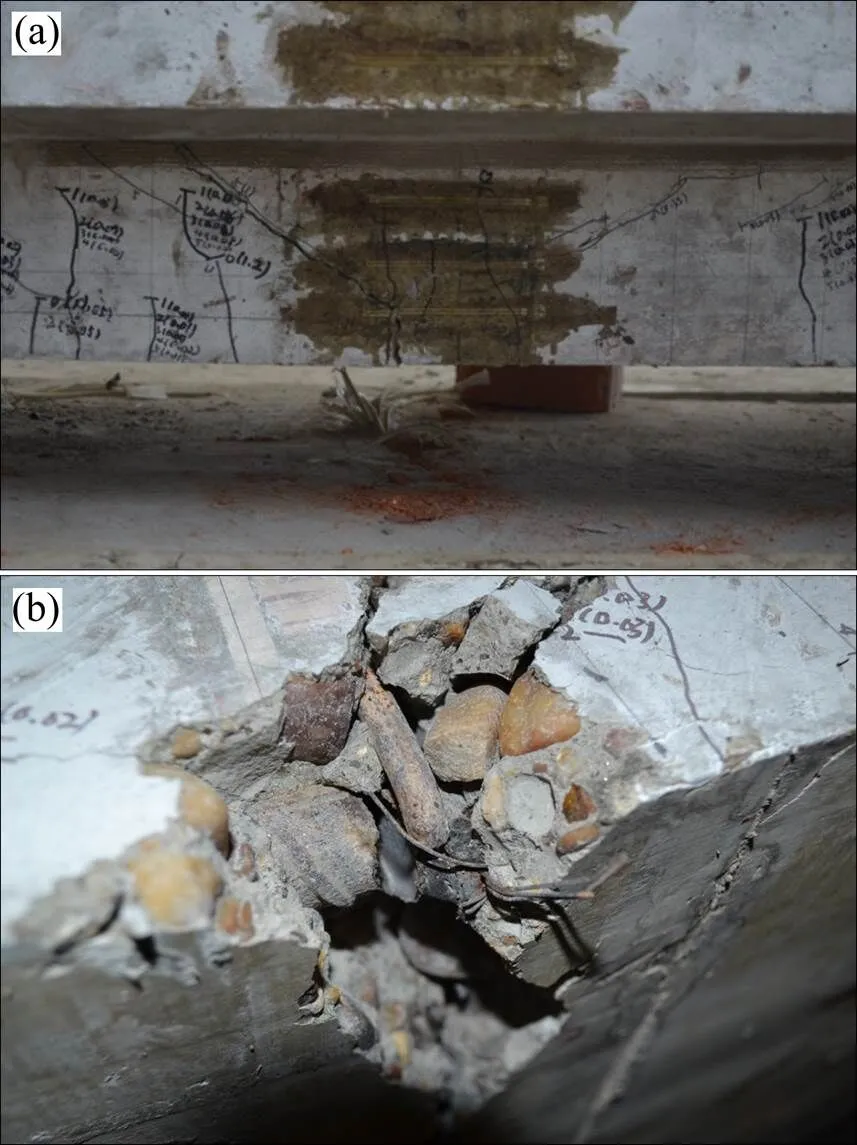

2.2.1 疲劳破坏形态

试验梁疲劳破坏形态如图6所示,试验梁疲劳破坏特征为试验梁疲劳破坏前没有明显征兆,随着继续疲劳加载,纵向受拉钢筋发生突然断裂进而试验梁破坏。由于断裂钢筋断口处没有颈缩现象,因此试验梁为疲劳脆性破坏。整个疲劳试验过程中,试验梁翼缘较短一侧裂缝开展程度明显比翼缘较长一侧严重,且位于翼缘短侧靠近梁底边缘处的7号或8号钢筋最先发生疲劳脆断。钢筋发生疲劳脆断后,试验梁的刚度有较大幅度下降,但仍有较高的承载力,若继续循环加载,循环加载10万次左右后,梁底钢筋逐渐全部脆断,试验梁完全丧失承载能力。F1和F2梁的疲劳破坏发生在梁跨中位置,F3梁的疲劳破坏发生在纯弯段内侧距加载点20 cm处,F4梁钢筋脆断的位置在纯弯段外侧矩加载点55 cm处。

(a) 梁侧破坏形态;(b) 钢筋脆断形态

2.2.2 试验梁纯弯段裂缝分布

试验梁纯弯段裂缝分布如图7所示。试验梁疲劳裂缝发展及分布表明,疲劳下限相同的情况下,疲劳上限不但影响裂缝出现的时间和初始宽度,试验梁最终疲劳破坏时梁侧裂缝分布也不一致。一般地,疲劳上限越大,疲劳破坏时梁侧裂缝开展越严重(F2梁裂缝开展程度明显比F4梁的大)。试验过程中,当梁侧裂缝延伸至板梁翼缘底部时,裂缝长度就停止扩展,且裂缝的开展过程在疲劳试验初期就已基本完成。

(a) F2; (b) F3; (c) F4

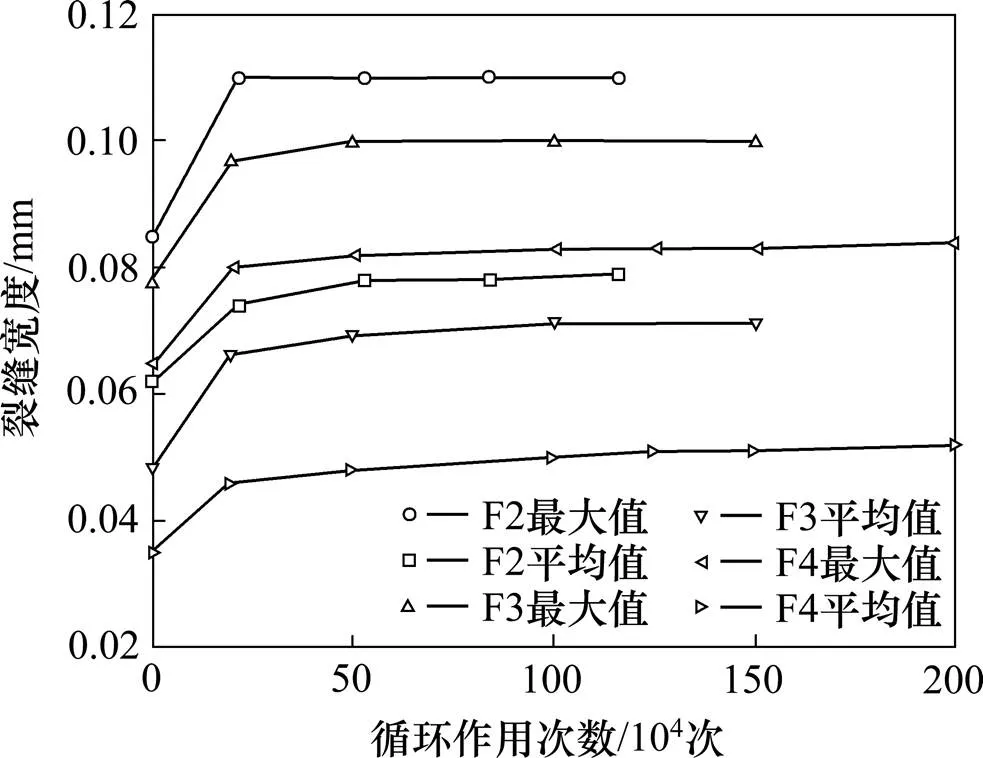

疲劳预加载过程中,试验梁就已经处于开裂状态,且疲劳荷载上限越大,试验梁的初始裂缝宽度也越大,F1~F4梁在疲劳上限荷载作用下的初始最大裂缝宽度分别为0.11,0.09,0.078和0.065 mm。试验梁纯弯段裂缝宽度随疲劳作用次数的增加呈“先增大后稳定”的两阶段变化特征(图8),以F2梁为例,疲劳荷载作用前期(0~22万次)梁侧逐渐产生新增裂缝,同时原有裂缝宽度由0.085 mm增至0.11 mm。循环荷载作用22万次以后,梁侧裂缝宽度和长度基本保持原有状态,且梁侧不再产生新增裂缝,直至出现钢筋疲劳脆断后,钢筋脆断部位对应裂缝的长度和宽度瞬时急剧增大。整个疲劳加载过程中,F2梁侧没有产生较大的裂缝(宽度大于0.2 mm),疲劳破坏前没有明显征兆。其他试验梁裂缝宽度发展变化规律与F2梁类似。

图8 裂缝宽度发展变化曲线

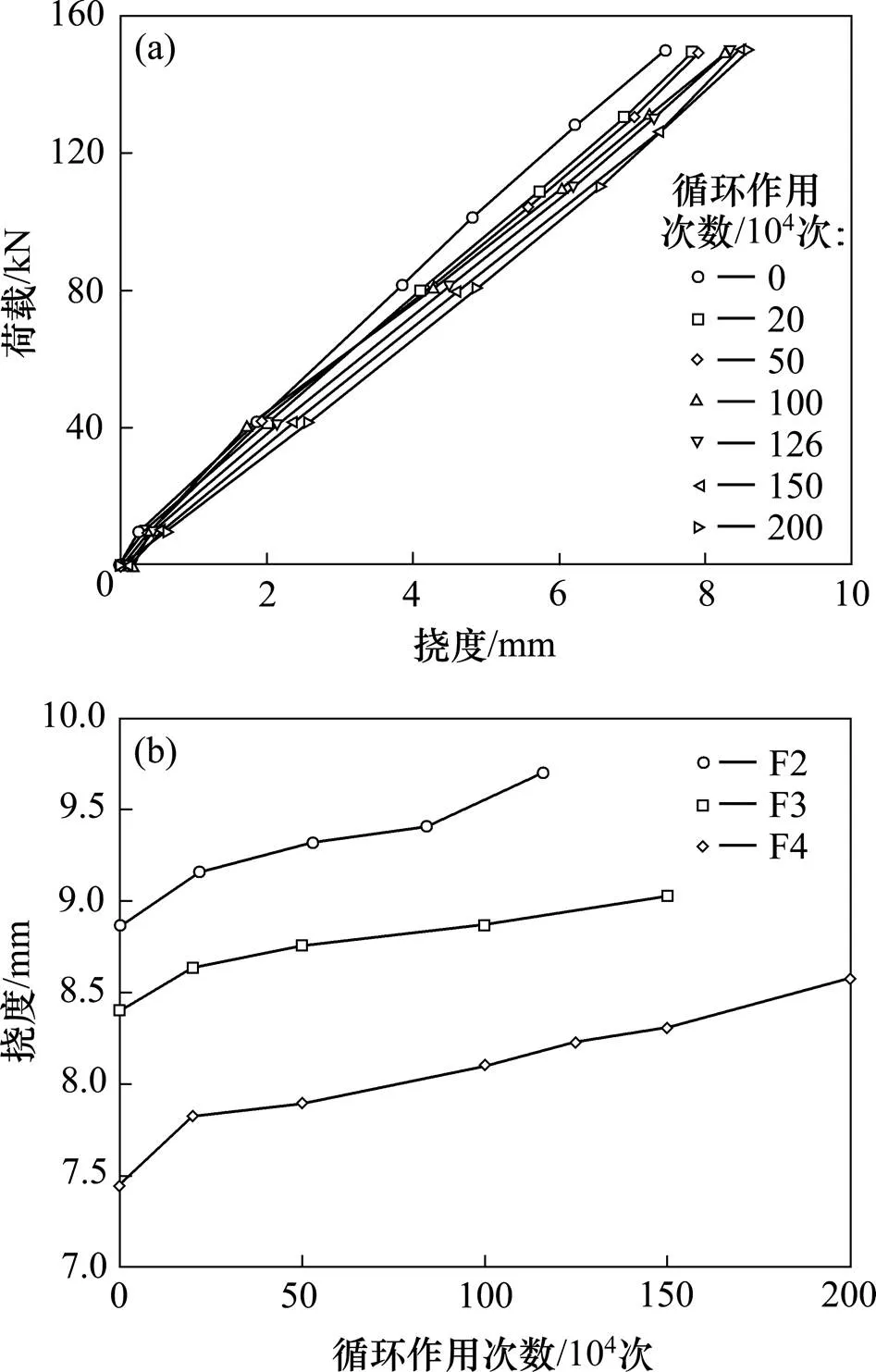

2.2.3 试验梁荷载−跨中挠度曲线

疲劳荷载作用下,试验梁跨中挠度随疲劳作用次数的变化规律如图9所示。疲劳荷载作用下,试验梁跨中挠度随循环作用次数的增加逐渐增大,但每次增加的幅度很小,循环加载至梁即将破坏时,F2,F3和F4试验梁跨中挠度增幅分别为0.83,0.62和1.05 mm,分别占疲劳作用前挠度的9.3%,7.4%和14.1%。

试验梁跨中挠度随疲劳荷载作用次数增加呈“三阶段”变化特征。疲劳荷载作用初期(以F2为例,即疲劳作用20万次前),在疲劳荷载作用下,试验梁混凝土产生微裂纹,并随着不断地疲劳加载,微裂纹不断扩展并延伸,最终由于混凝土的损伤导致试验梁刚度明显下降,挠度显著增大。由于试验梁高度较低,配筋率较大,因此与其他截面形式梁(如矩形梁、T形梁)相比,试验梁内钢筋的疲劳损伤对试验梁刚度的影响更为明显,表现为疲劳荷载作用初期以后(以F2为例,即疲劳作用20万次以后),试验梁混凝土裂缝的开展已趋于稳定,随着不断的疲劳加载和试验梁内钢筋疲劳损伤的逐渐累积,试验梁的挠度随疲劳作用次数的增加呈缓慢增大的变化趋势。疲劳加载至试验梁即将破坏前,由于试验梁内个别钢筋的疲劳损伤累积程度较大,随着继续疲劳加载,其疲劳损伤速率加快,导致最后阶段试验梁的挠度下降程度又有所增加。

(a) F4梁荷载−跨中挠度曲线;(b) 跨中挠度随疲劳作用次数变化曲线

相同的疲劳作用次数下,不同水平的疲劳循环荷载引起试验梁混凝土及钢筋的疲劳损伤程度是不一样的,一般地,与较低水平的疲劳循环荷载相比,试验梁在较高水平的疲劳循环荷载作用下,在疲劳荷载作用初期,其刚度下降程度相对较大,而在疲劳荷载作用中后期其刚度下降程度则相对缓慢。

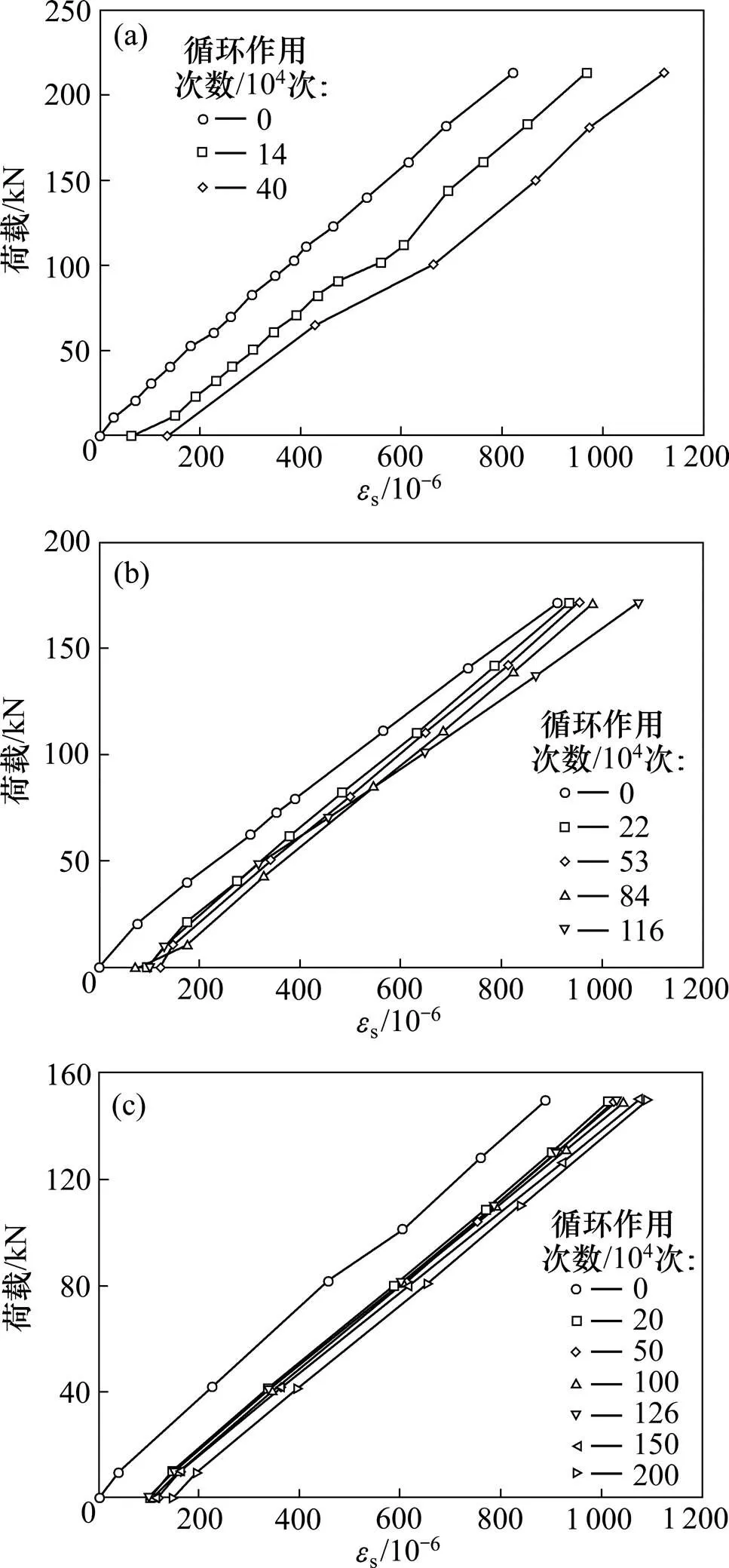

2.2.4 试验梁荷载−钢筋应变曲线

2.2.5 试验梁荷载−混凝土应变曲线

疲劳荷载作用下,试验梁荷载−混凝土应变曲线如图11所示,混凝土压应变曲线向着残余应变增大的方向移动,大致呈“疏−密”两阶段变化规律。以F3梁为例,疲劳作用0~20万次混凝土残余应变变化较大,说明该阶段混凝土内部微裂缝的萌生和扩展对梁刚度影响较大;疲劳作用20万次以后,混凝土残余应变逐渐增大,但增加幅度很小,说明该阶段试验梁疲劳损伤处于缓慢变化的过程。整个疲劳试验过程中,试验梁不同部位荷载−混凝土应变曲线的斜率基本一致,没有明显变化,说明疲劳荷载作用下,试验梁中性轴位置没有发生 改变。

(a) F1; (b) F2; (c) F4

(a) F2梁中应变片1-1;(b) F2梁中应变片1-2;(c) F2梁中应变片2-1;(d) F2梁中应变片2-2;(e) F3梁中应变片1-1;(f) F3梁中应变片1-2;(g) F3梁中应变片2-1;(h) F3梁中应变片2-2

2.2.6 试验梁混凝土及钢筋应变幅发展变化曲线

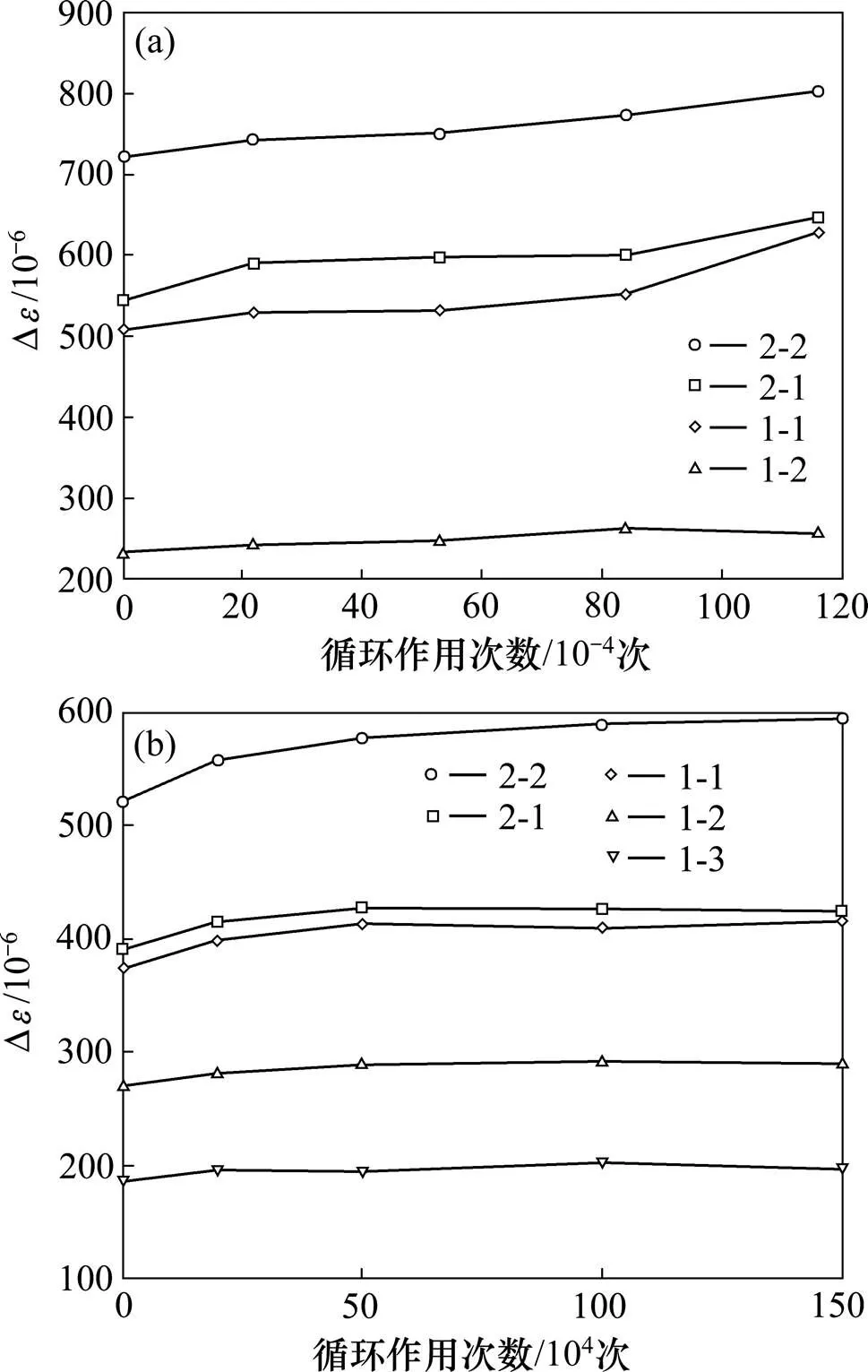

混凝土应变幅随疲劳作用次数的变化规律与挠度的变化规律基本一致(图12):疲劳开始阶段增长较快,中间阶段增长缓慢,最后疲劳加载至试验梁即将破坏前增长程度又有所增加。

(a) F2梁;(b) F3梁

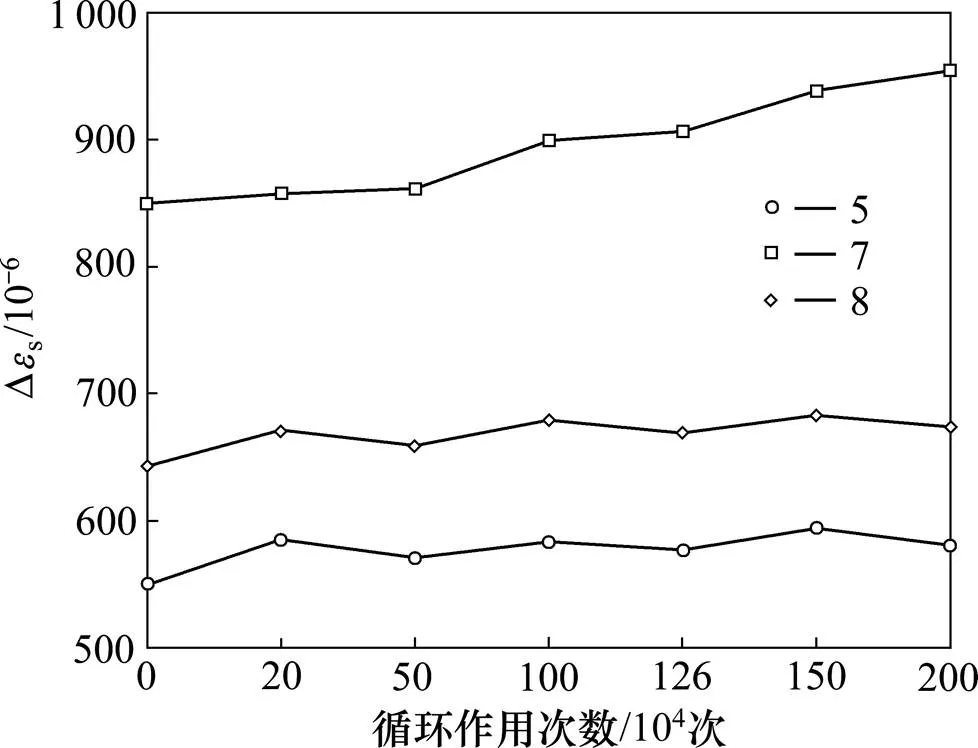

试验实测数据表明,疲劳反复荷载作用下,试验梁内各主筋应力之间存在较大差异,一般靠近翼缘短侧的1~2根钢筋最先疲劳脆断。以F4梁为例,疲劳反复荷载作用下,钢筋应变幅发展变化曲线如图13所示,试验梁疲劳损伤演化过程中,7号钢筋(靠近翼缘短侧第二根钢筋)的应变幅始终较大,随着疲劳作用次数的增加,其应变幅呈先缓慢增大,后快速增大的变化趋势,并最早发生疲劳脆断,而其他钢筋应变幅随疲劳作用次数的增加呈先快速增大后缓慢增大的变化趋势。这说明了试验梁的疲劳寿命是由梁内应变幅较大的个别钢筋主导,而其他钢筋在试验梁发生疲劳破坏时仍未产生显著的疲劳损伤,即仍有较高的疲劳寿命,这也是为什么试验梁在个别钢筋发生脆断后仍有较高剩余承载力的原因。

图13 F4梁钢筋应变幅发展变化曲线

3 疲劳寿命分析

钢筋混凝土结构的抗弯疲劳破坏始于梁内普通钢筋的疲劳脆性断裂[9−12]。普通钢筋在生产和轧制过程中会产生不同程度初始损伤,在疲劳荷载作用下,钢筋的初始损伤会逐步扩展并不断累积,最后当钢筋有效断面应力超过其极限应力时,钢筋发生脆性断裂。通常用以应力幅为参数的S−N曲线处理钢筋的疲劳寿命问题[13],其在双对数坐标系中的表达式为

式中:为疲劳失效时的循环次数;和为与材料性能、试件尺寸、形状有关的常数;为疲劳荷载作用下产生的钢筋应力幅。

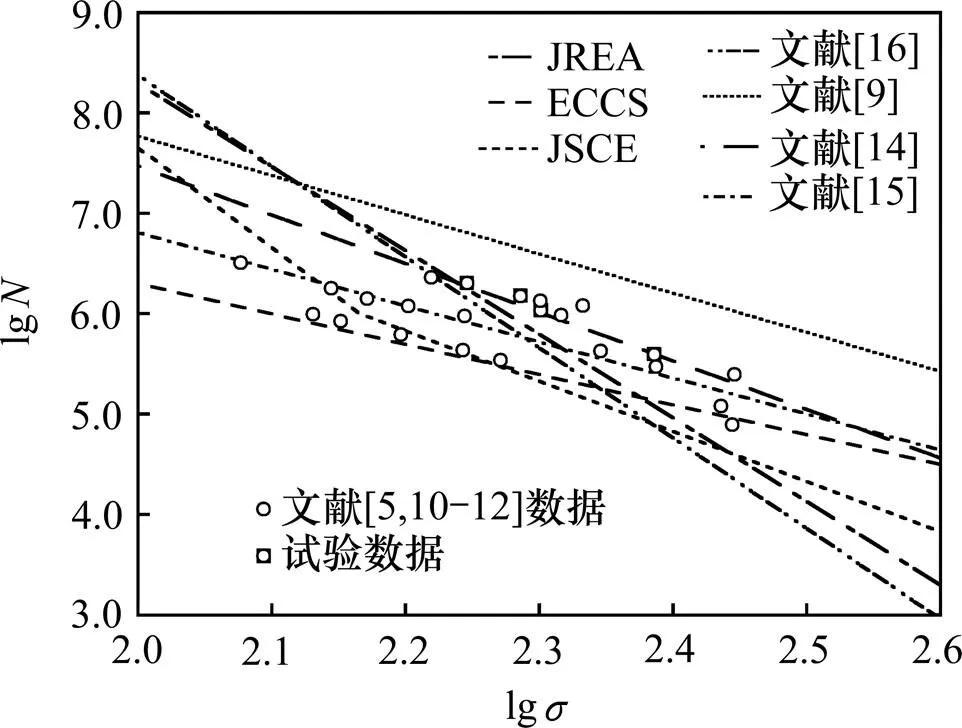

为了预防钢筋混凝土结构过早的发生疲劳破坏和准确的预测其剩余疲劳寿命,国内外学者进行了大量的相关试验研究,并通过对试验数据的拟合得到了钢筋疲劳S−N曲线。但是目前已有的这些S−N曲线都是在特定的试验条件下得到的,如试件制作都使用同一批次的钢筋,采用相同的浇筑工艺及养护条件等,这使得通过对单一试验数据拟合出的S−N曲线具有一定的局限性,且不同文献提出的S−N曲线的计算结果之间存在较大的差异。

对于电力企业而言,应包括自然环境资产和人工环境资产,特指在电能的开发使用过程中,为了达到降低碳排放量的目的,从而为电力企业购置的仪器、设备、原材料以及相应的无形低碳资产。

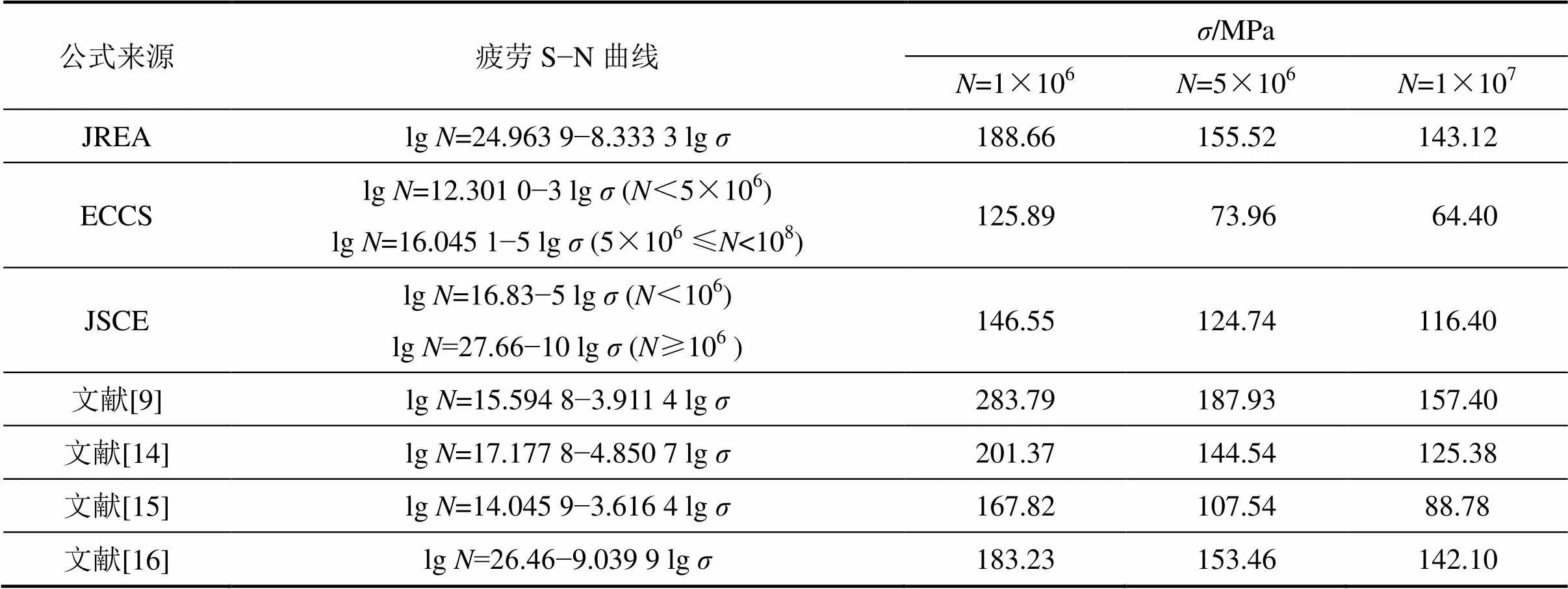

表2 国内外变形钢筋S−N曲线

将本文各试验梁中最先发生脆断钢筋的实测应力幅和疲劳寿命数据及从文献[5, 10−12]中搜集到的共23组试验数据与国内外具有代表性的变形钢筋S−N曲线(表2)进行对比分析,对比结果如图14所示。对比结果表明:文献[15]提出的S−N曲线与23组试验数据的吻合程度相对较好,且能够反映试验数据的整体变化趋势,而其他S−N曲线只是在某一区段内的计算结果与试验数据较接近,但曲线的延伸方向与试验数据的变化趋势存在较大差异。

图14 变形钢筋S−N曲线对比

4 结论

1) 试验梁纯弯段裂缝发展随疲劳作用次数的增加呈“两阶段”变化特征。试验梁裂缝的长度和宽度在疲劳试验初期已基本完成,然后趋于稳定,之后随着疲劳作用次数的增加裂缝长度和宽度基本不再 变化。

2) 疲劳试验过程中,试验梁刚度随疲劳作用次数的增加始终呈下降趋势并表现为“快速−缓慢−稍快”三阶段下降特征;由于试验梁底层钢筋沿横向分布较宽及梁截面形状的不对称性,梁内各个钢筋的疲劳演化过程并不一致,试验梁的疲劳寿命取决于其中应力幅较大的个别钢筋,且试验过程中当发生钢筋疲劳脆断时,试验梁仍有较高的剩余承载力。

3) 试验梁上表面混凝土残余应变随疲劳作用次数的增加呈“疏−密”两阶段变化特征;混凝土应变幅的变化规律与试验梁挠度的发展变化规律基本一致;疲劳试验过程中,试验梁中性轴位置不发生变化。

4) 文献[15]提出的S−N曲线与23组试验数据的吻合程度相对较好,且能够反映试验数据的整体变化趋势。

[1] 高勋, 牛斌. 既有铁路桥梁重载改造技术研究与应用[J]. 铁道建筑, 2011(11): 1−4. GAO Xun, NIU Bin. Overloaded modification technology research and application of existing railway bridges[J]. China Railway Engineering, 2011(11): 1−4.

[2] 胡所亭, 牛斌, 柯在田. 我国既有铁路桥涵对大轴重货车开行适应性分析[J]. 铁道建筑, 2013(3): 1−4, 24. HU Suoting, NIU Bin, KE Zaitian. Adaptability analysis of existing railway bridges to trains with heavy load[J]. China Railway Engineering, 2013(3): 1−4, 24.

[3] 李进洲, 余志武, 宋力. 重载铁路桥梁疲劳变形和裂缝扩展规律研究[J]. 土木工程学报, 2013(9): 72−82. LI Jinzhou, YU Zhiwu, SONG Li. Study on fatigue deflection and crack propagation laws of heavy-haul bridges[J]. China Civil Engineering Journal, 2013(9): 72−82.

[4] CHANG Dongli, CHAI Wonkyu. Study on the fatigue strength behavior of reinforced concrete structures[J]. International Journal of Pressure Vessels and Piping, 1989, 40(1): 51−75.

[5] 李秀芬, 吴佩刚, 赵光仪. 高强混凝土梁抗弯疲劳性能的试验研究[J]. 土木工程学报, 1997, 30(5): 37−42. LI Xiufen, WU Peigang, ZHAO Guangyi. Experimental research on bending fatigue behavior of high-strength concrete beams[J]. China Civil Engineering Journal, 1997, 30(5): 37−42.

[6] 王海超, 贡金鑫, 宋元成. 钢筋混凝土梁腐蚀疲劳的试验研究[J]. 建筑结构学报, 2004(5): 105−110, 123. WANG Haichao, GONG Jinxin, SONG Yuancheng. Experimental study on corrosion fatigue of RC beams[J]. China Journal of Building Structures, 2004(5): 105−110, 123.

[7] 余志武, 李进洲, 宋力. 重载铁路桥梁疲劳试验研究[J]. 土木工程学报, 2012(12): 115−126. YU Zhiwu, LI Jinzhou, SONG Li. Experimental study on fatigue behaviors of heavy-hual railway bridges[J]. China Civil Engineering Journal, 2012(12): 115−126.

[8] LI Ke, WANG Xinling, CAO Shuangyin, et al. Fatigue behavior of concrete beams reinforced with HRBF500 steel bars[J]. Structural Engineering and Mechanics, 2015, 53(2): 311−324

[9] 冯秀峰, 宋玉普, 朱美春. 随机变幅疲劳荷载下预应力混凝土梁疲劳寿命的试验研究[J]. 土木工程学报, 2006(9): 32−38. FENG Xiufeng, SONG Yupu, ZHU Meichun. An experimental study on the fatigue life of prestressed concrete beams under random -amplitude fatigue loading[J]. China Civil Engineering Journal, 2006(9): 32−38.

[10] 蒋丽忠, 伍振宇, 吴忠河, 等. 钢筋混凝土空心梁疲劳性能试验研究[J]. 铁道科学与工程学报, 2010(3): 6−10. JIANG Lizhong, WU Zhenyu, WU Zhonghe, et al. Experimental study on fatigue of reinforced concrete hollow beams[J]. China Journal of Railway Science and Engineering, 2010(3): 6−10.

[11] 庞林飞. 钢筋混凝土板疲劳损伤识别及疲劳寿命预测[D]. 南京: 东南大学土木工程学院, 2004. PANG Linfei. Fatigue cumulative damage detection and fatigue life prediction on reinforced concrete slab[D]. Nanjing: Southeast University. School of Civil Engineering, 2004.

[12] 朱红兵, 余志武, 孙杰. 钢筋混凝土T梁疲劳性能试验研究[J]. 公路交通科技, 2013(12): 53−58. ZHU Hongbing, YU Zhiwu, SUN Jie. Experimental research on fatigue behavior of reinforced concrete T-beam[J]. Journal of Highway and Transportation Research and Development, 2013(12): 53−58.

[13] HANSON J M. Deign for fatigue, handbook of structure concrete[M]. London: Piterman Publishing INC, 1983.

[14] 崔鑫, 张玉玲, 荣振环. 大秦线8 m钢筋混凝土梁疲劳损伤分析及寿命评估[J]. 铁道建筑, 2008(1): 20−23. CUI Xin, ZHANG Yuling, RONG Zhenhuan. Fatigue damage analysis and life evaluation of 8 m reinforced concrete beam of Daqin railway[J]. China Railway Engineering, 2008(1): 20−23.

[15] 徐学东. 既有铁路混凝土桥梁疲劳寿命预测及可靠性分析[J]. 铁道标准设计, 1996, 14(3): 28−35. XU Xuedong. Fatigue life prediction and reliability analysis of the existing railway concrete bridges[J]. Railway Standard Design, 1996, 14(3): 28−35.

[16] 钟铭, 王海龙, 刘仲波, 等. 高强钢筋高强混凝土梁静力和疲劳性能试验研究[J]. 建筑结构学报, 2005(2): 94−100. ZHONG Ming, WANG Hailong, LIU Zhongbo, et al. Experimental research on high concrete beams reinforced by high-strength bars under static loading and fatigue loading[J]. Journal of Building Structures, 2005(2): 94−100.

(编辑 赵俊)

Experimental study on fatigue behavior of 8 m low-height reinforced concrete plate-girder of heavy-haul railway

LU Zhaohui1, 2, MA Yifei1, 2, 3, SONG Li1, 2, YU Zhiwu1, 2

(1. School of Civil Engineering, Central South University, Changsha 410075, China;2. National Engineering Laboratory for High Railway Construction, Central South University, Changsha 410075, China;3. The Construction Quality & Safety Supervision Center of Ningxia Hui Autonomous Region, Yinchuan 750001, China)

In order to understand the fatigue performance of 8 m low-height reinforced concrete plate-girder under heavy-haul trains, five experimental beams were tested under static load and fatigue load with constant amplitudes. The results indicate that the beams still have high bearing capacity even when brittle fracture of some reinforcements occur. Two distinctive stages, i.e., the rapidly changing stage and the slowly changing stage, were observed for the variation of the cracks width of pure bending section and the residual strain of concrete and reinforcing steel with the increase of the fatigue cycle loads. The studies of the existing S−N curves were compared with the experimental data including the present experiment and published in the references, based on which a new model for the prediction of S−N curve was proposed.

heavy-haul railway; reinforced concrete plate-girder; fatigue experiment; fatigue life

10.11817/j.issn.1672-7207.2017.09.038

U24

A

1672−7207(2017)09−2550−09

2016−09−30;

2016−12−30

国家科技支撑计划项目(2013BAG20B00);国家自然科学基金资助项目(U1134209,51422814,51278496);长江学者和创新团队发展计划资助项目(IRT1296);中南大学“创新驱动计划”项目(2015CXS014) (Project(2013BAG20B00) supported by National Natural Science and Technology Support Program; Projects(U1134209, 51422814, 51278496) supported by the National Natural Science Foundation of China; Project(IRT1296) supported by the Program for Changjiang Scholars and Innovative Research Team in University; Project(2015CXS014) supported by Grants from the Project of Innovation-driven Plan in Central South University)

余志武,教授,从事铁路工程结构经时行为研究;E-mail: zhwyu@csu.edu.cn