Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金的淬火敏感性

2017-10-12雷越刘胜胆李东锋韩素琦张新明

雷越,刘胜胆,李东锋, 3,韩素琦,张新明

Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金的淬火敏感性

雷越1, 2,刘胜胆1, 2,李东锋1, 2, 3,韩素琦1, 2,张新明1, 2

(1. 中南大学材料科学与工程学院,湖南长沙,410083;2. 有色金属先进结构材料与制造协同创新中心,湖南长沙,410083;3. 湖南工程学院机械工程学院,湖南湘潭,411101)

通过分级淬火的方法确定Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金的时间−温度−性能(TTP)曲线,并结合7050及7085合金考察成分对淬火敏感性的影响。研究结果表明:Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金T76状态的TTP曲线鼻尖温度为325 ℃,临界时间为1.554 s,99.5%的TTP曲线保温时间为100 s,合金的淬火敏感区间为200~410 ℃;该合金在等温保温过程中析出η相,消耗Zn和Mg,降低合金的过饱和程度,削弱后续时效强化的效果;合金时效后,在这些η相周围形成无沉淀析出区;Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金具有较低的淬火敏感性,该合金淬火冷却速度可以选择介于7050合金冷却速度与7085合金冷却速度之间。

Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金;淬火敏感性;时效

随着航空工业的发展,对高性能大尺寸厚截面Al-Zn-Mg-Cu合金的需求日益增长。Al-Zn-Mg-Cu合金存在淬火敏感性问题,即随着固溶后淬火速率减小,合金时效后的强度、维氏硬度及耐蚀性能下降[1−4],这显然会制约高性能大型化结构件的生产制造。建立合金的时间−温度−性能(time-temperature-property,TTP)曲线是评价超高强铝合金淬火敏感性的主要方法之一[2−3]。利用合金的TTP曲线可以确定合金淬火时合适的冷却速度,为淬火介质的选择、淬火工艺的制定和优化提供依据,使厚截面材料既能获得较高力学性能的同时又能保持较低的残余应力[4],对厚截面材料的生产有一定指导意义。人们对7050合金和7085合金等常用Al-Zn-Mg-Cu合金的淬火敏感性进行了大量实验。刘文军[5]针对Al-Zn-Mg-Cu铝合金的慢速淬火过程进行了研究,发现主要合金元素Zn和Mg质量分数增大会促使第二相以非均匀形核形式析出的驱动力增大,提高了合金的淬火敏感性,而Cu元素质量分数增大会导致Zn和Mg元素的固溶度下降,平衡第二相粒子的析出趋势增强,淬火敏感性提高。DENG等[6]发现Mg元素质量分数在一定成分范围内提高会增大7085铝合金强度,但淬火敏感性也随之增强,平衡η相的析出使合金的淬透性降低。李培跃等[7]绘制了7050合金T74状态的TTP曲线并对合金的微观组织特征进行了分析,发现等温保温合金经时效后,晶内η′相数量随着保温时间的延长逐渐减少,降低了7050铝合金的性能,表现出一定的淬火敏感性。以往人们对Al-Zn-Mg-Cu合金的研究大多集中于Zn质量分数大于5.5%,Mg质量分数小于2.5%,Cu质量分数大于1.2%的成分范围内。本文作者研究的Al-5.0Zn- 3.0Mg-1.0Cu-0.1Zr合金与传统的Al-Zn-Mg-Cu合金相比,降低了密度较大的Zn和Cu元素质量分数,提高了密度较小的Mg元素的质量分数,从而使合金具有较低的密度,使其在结构件质量降低方面具有一定的优势。前期研究发现该合金具有良好的力学性能和较低的淬火敏感性[8],用于生产厚截面材料有一定的潜力,为此,本文作者通过分级淬火的方法绘制该合金的TTP曲线,以便进一步研究其淬火敏感性,结合透射电镜微观组织观察对保温温度与微观结构的关系进行分析。

1 实验材料及方法

实验采用厚度为35 mm的Al-5.0Zn-3.0Mg-1.0Cu- 0.1Zr铝合金热轧板材,从上切出长×宽×高为 3 mm×15 mm×20 mm试样。试样于470 ℃固溶2 h后立即淬入温度为225~425 ℃的盐浴炉中进行等温保温,间隔为25 ℃,炉温波动±3 ℃。保温不同时间后立即取出并淬入室温水中,转移时间小于3 s。淬火后,时效制度采用107 ℃/7 h+163 ℃/17 h,实验流程图如图1所示。

采用modelHV−10B型维氏硬度计测定时效后样品的维氏硬度。透射电镜观察的样品预磨至厚度为80 μm,冲成直径为3 mm的圆片后进行双喷减薄。采用的电解液为30% HNO3+70% CH3OH(体积分数),温度控制在−25 ℃以下。样品微观组织的观察在TECNAIG2F 20型透射电镜上进行,加速电压为200 kV。

图1 实验流程图

2 实验结果

2.1 合金的TTP曲线

合金时效后的维氏硬度随等温保温时间的延长不断降低。合金双级时效后维氏硬度与等温保温时间的关系见图2。样品固溶后直接水淬双级时效后的维氏硬度为177.2;于425 ℃等温保温1 200 s,维氏硬度为168;于225 ℃保温1 000 s,维氏硬度为140.6;于325 ℃等温保温时,合金时效后维氏硬度随保温时间快速下降,保温10 s,维氏硬度为159,保温1 000 s时维氏硬度降为79.5。

根据等温保温温度、时间对合金时效后维氏硬度的影响,得到峰值维氏硬度的80%所对应保温温度及时间,采用以下方程进行拟合得到TTP曲线[3]:

其中:为析出一定溶质所需的临界时间;1为未转变分数的自然对数,改变该系数可获得对应转变分数的TTP曲线;2为常数,与形核数目的倒数有关;3为与形核能有关的常数;4为与固溶相线温度有关的常数;5为与扩散激活能有关的常数;为摩尔气体常数;为热力学温度。拟合参数如下:2为9.01×10−11s,3为1.5 kJ/mol,4为799.4 K,5为120 kJ/mol。据此可绘制最大维氏硬度99.5%的TTP曲线,如图3所示。结合99.5%的TTP曲线可知:合金的鼻尖温度约为325 ℃,临界时间为1.554 s;当保温时间为100 s时,淬火敏感区间为200~410 ℃。

温度/℃:1—425;2—225;3—325。

图2 合金双级时效后维氏硬度与等温保温时间的关系

Fig. 2 Relationship between hardness of double-aged alloy and isothermal treatment time

1—99.5% TTP拟合值;2—80% TTP拟合值;3—80% TTP测量值。

2.2 合金的微观组织

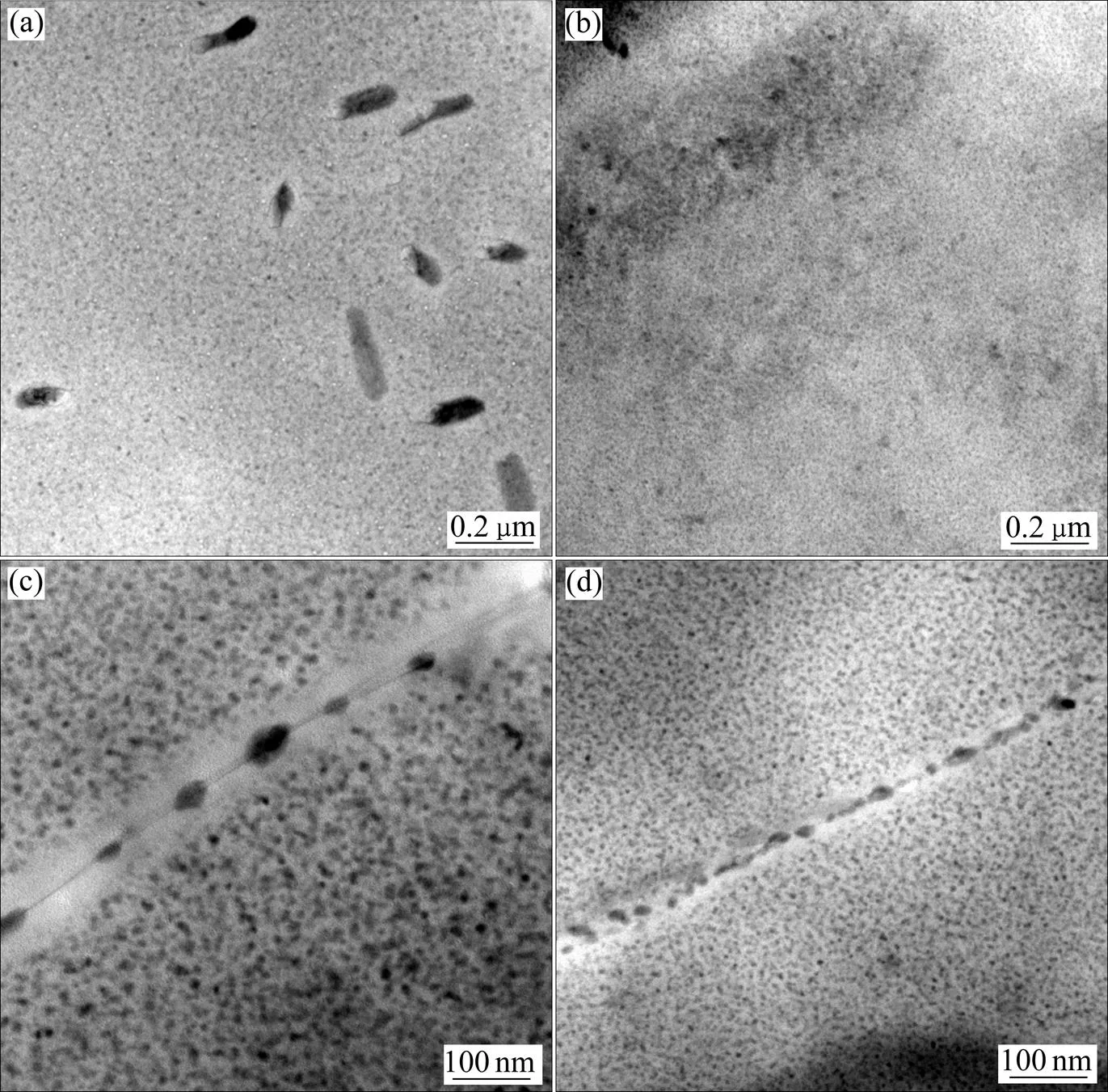

根据合金的TTP曲线,选取325 ℃等温保温20,50和100 s后的时效态试样组织进行观察,结果见 图4。从图4可见:合金在325 ℃保温20 s,时效态试样晶内的第二相大部分为细小弥散的强化相,只有少量尺寸较大的析出相出现(见图4(a));保温50 s时,粗大第二相的尺寸继续长大并且数量明显增多,在其周围出现无沉淀强化相析出区(见图4(b));当保温时间延长至100 s时,在晶内可见大量粗大的第二相粒子(粒径为200 nm左右),在粗大相之间形成了无沉淀析出区,在无沉淀析出区外仍能观察到一些时效强化相(如图4(c)所示)。图5所示为图4中的选区电子衍射花样,根据文献[9−11],除了铝基体的斑点外,还有η相的斑点。在鼻尖温度附近的325℃等温保温过程中,η相会优先在弥散粒子和晶界上非均匀形核析 出[12−13];随着保温时间延长,η相的尺寸增大并且数量大幅度增加,这大大降低了合金的过饱和程度,削弱了时效强化效果,在时效态组织中表现为粗大相数量增加和强化相数量减少。

时间/s:(a) 20;(b) 50;(c) 100;(d) 20;(e) 50;(f) 100

由图4(d)~(f)可见:于325 ℃等温保温20 s时,大部分晶界析出相尺寸较小并呈连续分布,无沉淀析出带较窄,宽度约为50 nm;保温50 s后,大多数晶界上析出相尺寸有所增大,仍呈连续分布状态,但无沉淀析出带增宽至80 nm左右;保温100 s后,晶界析出相几乎全部为大尺寸析出相,且呈断续分布,无沉淀析出带进一步宽化,宽度达约150 nm。在等温保温过程中晶界上析出的η相由于吸收了晶界附近的溶质原子而长大,造成晶界附近区域贫溶质。该过程随着等温保温时间的延长而加剧,在时效态组织中表现为晶界析出相变粗大和无沉淀析出带宽化。无沉淀析出带通常比基体更软,因此,其宽度增加相当于减少了η′沉淀强化相数量,也会导致时效后维氏硬度降低。

为研究等温保温温度对合金组织的影响,另选取225 ℃和425 ℃等温保温100 s的时效态样品,观察其透射电镜组织。图6所示为试样在225 ℃和425 ℃等温保温100 s后时效态试样晶内及晶界的透射电镜照片。从图6(a)和(c)可知:合金在225 ℃保温100 s,时效态合金晶内析出相主要为细小的纳米级亚稳强化相η′,还有少量长为100~200 nm的粗大棒状平衡相η;大多数晶界析出相呈断续形貌,无沉淀析出带宽度约70 nm。从图6(b)和(d)可见:合金经过425 ℃等温保温100 s,合金晶内的析出相全部为细小的η′相,几乎未见粗大的η相,晶界析出相大多细小呈链状连续分布,无沉淀析出带宽度仅为45 nm。

图5 合金325 ℃等温保温100 s选区衍射斑

温度/℃: (a) 225;(b) 425;(c) 225;(d) 425

3 分析及讨论

固溶淬火实质上是获得过饱和固溶体的过程,合金元素的固溶程度一般会随着温度降低而减小,因此,过饱和固溶体在等温保温过程中会有第二相析 出[14−15]。第二相的析出速率与固溶体的过饱和程度及溶质原子扩散速率有关。

当等温保温温度较高如425 ℃时,溶质原子扩散速率很快,但合金固溶体的过饱和程度有限,相变驱动力很小,第二相粒子析出较慢;在等温保温温度较低如225 ℃时,溶质原子扩散较慢,但合金固溶体具有较高的过饱和度,仍具有一定的相变驱动力;只有在中温区间等温保温时,合金的过饱和程度大,溶质原子的扩散速率快,第二相粒子析出速率很快,因此,合金的TTP曲线呈“C”形状。

研究者对一些典型的低淬火敏感性7050及7085合金的TTP曲线进行了研究[2, 4]。图7所示为这3种Al-Zn-Mg-Cu合金的TTP曲线,合金的名义成分、鼻尖温度、淬火敏感区间及临界时间对比如表1所示。TTP曲线孕育期反映过饱和固溶体稳定性,过饱和固溶体越稳定,合金的淬火敏感性越低。合金在鼻尖温度处的孕育期最短,过饱和固溶体最不稳定,脱溶析出速度最快,合金的淬火敏感性最高。本文所研究的Al-5.0Zn-3.0Mg-1.0Cu合金与7050合金、7085合金的TTP曲线鼻尖温度处所对应的临界时间分别为1.554,0.872和2.599 s。显然,该合金的淬火敏感性较低,介于7050与7085的敏感性之间。对于Al-5.0Zn- 3.0Mg-1.0Cu合金的厚截面大规格构件,可以利用TTP曲线优化淬火工艺。从图7可知:Al-5.0Zn-3.0Mg- 1.0Cu合金的临界冷却速度介于7050合金与7085合金的临界冷却速度之间,对于该合金可以采用比7050合金淬火速度慢但比7085合金的淬火速度快,这样既可以获得均匀的组织性能,又能尽量降低残余应力。

合金成分是影响Al-Zn-Mg-Cu合金淬火敏感性的重要因素,但Zn,Mg和Cu质量分数对合金淬火敏感性的影响各不相同[16],这是由于Zn,Mg和Cu固溶在基体中会引起不同程度的晶格畸变,从而决定着过饱和固溶体的稳定性。有研究表明[5, 17]:由于Mg原子半径与Al原子半径相差最大,固溶淬火后形成的过饱和固溶体最不稳定,因此,Mg元素质量分数增大会促进过饱和固溶体分解,对合金的淬火敏感性影响较大。Al-5.0Zn-3.0Mg-1.0Cu合金与传统Al-Zn-Mg-Cu合金相比,Mg质量分数提高,但合金并未表现出较高的淬火敏感性,这可能与Cu和Zn质量分数降低有关。李志辉等[18]研究了Zn,Mg和Cu 这3种元素对淬火态7000系铝合金过饱和固溶体稳定性的影响,发现Cu原子降低了沉淀相的形核位垒,加速了部分析出相的长大粗化过程,使过饱和固溶体最不稳定。张智慧[19]利用X线测定了Al-Zn,Al-Mg和Al-Cu二元合金及7B04,7050和7085四元合金过饱和固溶体的晶格常数,发现7XXX系列铝合金固溶体的晶格畸变是由原子半径较大的Mg引起的正畸变和原子半径较小的Zn和Cu引起的负畸变综合作用产生的,主合金元素对固溶体晶格常数的影响从大到小的次序为:Cu,Mg和Zn。据此认为:Cu元素与Mg元素和Zn元素相比,对合金淬火后形成的过饱和固溶体的稳定性影响更大,Cu质量分数降低有利于降低合金的淬火敏感性。虽然Al-5.0Zn-3.0Mg-1.0Cu合金Mg元素质量分数较高,但其Zn和Cu质量分数明显降低,尤其是Cu质量分数降低,使淬火后形成的过饱和固溶体畸变能降低,固溶体稳定性增强,因而,合金具有较低淬火敏感性。

合金:1—7085-T76;2—本文研究合金-T76;3—7050-T76。

表1 Al-Zn-Mg-Cu合金的名义成分、鼻尖温度、淬火敏感区间及临界转变时间

4 结论

1) Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金T76态的TTP曲线鼻尖温度约为325 ℃,临界时间为1.554 s,据其99.5%TTP曲线,当保温时间为100 s时,合金的淬火敏感区间为200~410 ℃。

2) Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金在等温保温过程中析出了η相,消耗了Zn和Mg,降低了合金的过饱和程度,削弱了后续时效强化的效果。合金时效后,在这些粗大η相周围形成了无沉淀析出区。

3) Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr合金的淬火敏感性较低,对于该合金的厚截面大尺寸构件,可以选择介于7050和7085合金临界冷却速率之间的淬火速度,从而保证其获得均匀、合格的组织性能,又尽量降低残余应力。

[1] 张新明, 张端正, 刘胜胆, 等. 基于末端淬火试验研究3种7000系铝合金的淬透性[J]. 中南大学学报(自然科学版), 2015, 46(2): 421−426. ZHANG Xinming, ZHANG Duanzheng, LIU Shengdan, et al. Hardenability of three 7000 series aluminum alloys based on jominy end quench test[J]. Journal of Central South University (Science and Technology), 2015, 46(2): 421−426.

[2] LIU Shengdan, ZHONG Qiming, ZHANG Yong, et al. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J]. Materials & Design, 2010, 31(6): 3116−3120.

[3] ROBINSON J S, CUDD R L, TANNER D A. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119(1/2/3): 261−267.

[4] 刘胜胆, 李承波, 欧阳惠, 等. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报, 2013, 23(4): 927−938. LIU Shengdan, LI Chengbo, OUYANG Hui, et al. Quench sensitivity of ultra-high strength 7000 series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 927−938.

[5] 刘文军. Al-Zn-Mg-Cu铝合金淬火析出行为及淬火敏感性研究[D]. 长沙: 中南大学材料科学与工程学院, 2011: 31−33. LIU Wenjun. The research about the quench induced precipitation and quenching sensitivity of Al-Zn-Mg-Cu alloys[D]. Changsha: Central South University. School of Material Science and Engineering, 2011: 31−33.

[6] DENG Yunlai, WAN Li, ZHANG Yong, et al. Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J]. Journal of Alloys and Compounds, 2011, 509(13): 4636−4642.

[7] 李培跃, 熊柏青, 张永安, 等. 7050铝合金淬火特性与微观组织[J]. 中国有色金属学报, 2011, 21(3): 514−521. LI Peiyue, XIONG Baiqing, ZHANG Yongan, et al. Precipitation behavior of quench-induced precipitates of 7050 alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 514−521.

[8] 尹邦文. 不同锌镁比值的Al-Zn-Mg-Cu合金的淬火敏感性研究[D]. 长沙: 中南大学材料科学与工程学院, 2015: 38−42. YIN Bangwen. Investigation on quench sensitivity of Al-Zn-Mg-Cu alloys with different Zn/Mg ratios[D]. Changsha: Central South University. School of Material Science and Engineering, 2015: 38−42.

[9] STILLER K, WARREN P J, HANSEN V. Investigation of Precipitation in an Al-Zn-Mg alloy after two-step aging treatment at 100 ℃ and 150 ℃[J]. Materials Science and Engineering A, 1999, 270(1): 55−63.

[10] ENGDAHL T, HANSEN V, WARREN P J, et al. Investigation of fine scale precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Materials Science & Engineering A, 2002, 327(1): 59−64.

[11] CHEN Junzhou, ZHEN Liang, YANG Shoujie, et al. Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J]. Materials Science and Engineering A, 2009, 500(1): 34−42.

[12] 熊柏青, 李锡武, 张永安, 等. Al-Zn-Mg-Cu合金的淬火敏感性[J]. 中国有色金属学报, 2011, 21(10): 2631−2638.XIONG Baiqing, LI Xiwu, ZHANG Yongan, et al. Quench sensitivity of Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2631−2638.

[13] 张新明, 钟奇鸣, 刘胜胆, 等. 1933铝合金锻件的TTP曲线[J]. 材料热处理学报, 2010, 31(5): 5−9. ZHANG Xinming, ZHONG Qiming, LIU Shengdan, et al. TTP curves of aluminum alloy 1933 forging[J]. Transactions of Materials and Heat Treatment, 2010, 31(5): 5−9.

[14] 刘胜胆, 张新明, 黄振宝, 等. 7055铝合金的淬火敏感性研究[J]. 中南大学学报(自然科学版), 2006, 37(5): 846−849. LIU Shengdan, ZHANG Xinming, HUANG Zhenbao, et al. Quench sensitivity of 7055 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2006, 37(5): 846−849.

[15] LIU Shengdan, LIU Wenjun, ZHANG Yong, et al. Effect of microstructure on the quench sensitivity of AlZnMgCu alloys[J]. Journal of Alloys and Compounds, 2010, 507(1): 53−61.

[16] LIM S T, YUN S J, NAM S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Material Science and Engineering A, 2004, 371(1): 82−90.

[17] 欧阳惠. Zn/Mg比对Al-Zn-Mg-Cu合金的淬火敏感性的影响[D]. 长沙: 中南大学材料科学与工程学院, 2013: 28−29. OUYANG Hui. Influence of Zn/Mg ratio on quench sensitivity of Al-Zn-Mg-Cu alloy[D]. Changsha: Central South University. School of Material Science and Engineering, 2013: 28−29.

[18] 李志辉, 熊柏青, 张永安, 等. 基于固溶体晶格常数测定的7000系铝合金淬火敏感性机理探讨[C]// 第14届中国有色金属学会材料科学与工程合金加工学术研讨会文集. 北京: 北京有色金属研究总院, 2011: 294−302. LI Zhihui, XIONG Baiqing, ZHANG Yongan, et al. A primary study on mechanism of quench sensitivity of 7000 series aluminum alloys based on the determination of lattice parameters of the supersaturated solid solution[C]// The 14th China Nonferrous Metals Society of Materials Science and Engineering Alloy Processing Symposium Proceedings. Beijing: General Research Institute for Nonferrous Metals, 2011: 294−302.

[19] 张智慧. 7000系铝合金的淬火敏感性研究[D]. 北京: 北京有色金属研究总院, 2014: 61−63. ZHANG Zhihui. The study of quenching sensitivity of 7000 series aluminum alloys[D]. Beijing: General Research Institute for Nonferrous Metals, 2014: 61−63.

(编辑 陈灿华)

Quench sensitivity of Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr alloy

LEI Yue1, 2, LIU Shengdan1, 2, LI Dongfeng1, 2, 3, HAN Suqi1, 2, ZHANG Xinming1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Advanced Structural Materials and Manufacturing Collaborative Innovation Center for Nonferrous Metals, Changsha 410083, China;3. School of Mechanical Engineering, Hunan Institute of Engineering, Xiangtan 411101, China)

The time-temperature-property (TTP) curves of Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr alloy were studied using interrupted quenching method, and the quench sensitivity of the alloy was discussed based on the compositions compared with 7050 and 7085 alloy. The results show that the nose temperature of TTP curves is 325 ℃ and transformation time is 1.554 s; the critical temperature range is from 200 ℃ to 410 ℃ according to 99.5% TTP curve isothermal treated for 100 s. ηphase precipitates during isothermal treatment and Zn and Mg are consumed, which leads to the loss of solutes and decrease of the aging hardening effect. After aging treatment, these precipitates are surrounded by a precipitate free zone. For the studied alloy, appropriately cooling rate is between that of 7050 alloy and 7085 alloy.

Al-5.0Zn-3.0Mg-1.0Cu-0.1Zr alloy; quench sensitivity; aging

10.11817/j.issn.1672-7207.2017.09.007

TG146.2

A

1672−7207(2017)09−2301−07

2016−09−14;

2016−11−12

国家重点基础研究计划(973计划)项目(2012CB619501);国际科技合作专项(2013DFG51890);升华育英计划项目(2012) (Project(2012CB619501) supported by the National Basic Research Development Program (973 Program) of China; Project(2013DFG51890) supported by the International Scientific and Technological Cooperation Program;Project(2012) supported by the Sublimation Yuying Plan)

刘胜胆,博士,副教授,从事高性能轻合金材料研究;E-mail: lsd_csu@csu.edu.cn