结构间隙对芳纶纤维增强复合装甲结构抗侵彻性能的影响

2017-10-12李茂侯海量朱锡黄晓明李典陈长海胡年明

李茂, 侯海量, 朱锡, 黄晓明, 李典, 陈长海, 胡年明

(1.海军工程大学 舰船工程系, 湖北 武汉 430033; 2.91189部队, 江苏 连云港 222041)

结构间隙对芳纶纤维增强复合装甲结构抗侵彻性能的影响

李茂1, 侯海量1, 朱锡1, 黄晓明2, 李典1, 陈长海1, 胡年明1

(1.海军工程大学 舰船工程系, 湖北 武汉 430033; 2.91189部队, 江苏 连云港 222041)

采用由5 mm厚的前置钢板、60 kg/m2面密度的芳纶纤维增强复合材料层合板抗弹芯层、10 mm厚的后置钢板构成的夹芯式复合装甲结构,模拟舰船舷侧复合夹芯舱壁结构。根据面板与芯层间有无50 mm的间隙,将复合装甲结构分为无间隙式、后间隙式、前后间隙式3种结构型式。开展了复合装甲结构在质量40 g、最高初速约为1 630 m/s的高速圆柱体弹丸冲击下的抗侵彻性能实验,提出了钢质面板和芳纶纤维增强复合材料层合板芯层的破坏模式,研究了复合装甲结构的抗侵彻机理,对比分析了同一穿甲载荷冲击下3种复合装甲结构的抗弹性能。结果表明:前置面板的破坏模式主要为剪切冲塞;面板与芯层之间的间隙对芳纶纤维增强复合材料板的破坏模式及钢质背板的变形量影响较大、对前置面板影响较小;同一穿甲载荷冲击下,间距的存在有利于复合装甲结构综合抗侵彻性能的提高。

兵器科学与技术; 复合装甲结构; 结构间隙; 芳纶纤维增强复合材料; 高速弹丸; 实验研究

Abstract: Three different composite armor systems with 50 mm width or no interspace between different parts were designed to simulate sandwich bulkhead, in which 5 mm-thick steel plate and 10 mm-thick steel plate are used as front and back plates, respectively, and the para-aramid fiber-reinforced plate (AFRP) with areal density of about 60 kg/m2is used as sandwich core. Ballistic experiments are carried out to study the anti-penetration performance of the three para-aramid fiber-reinforced composite armor systems subjected to normal impact by 40 g cylindrical fragments at about 1 630 m/s. The failure modes of surface plate and sandwich core of the composite armor system are presented, the anti-penetration mechanisms of the composite armor systems are analyzed, and the anti-penetration performances of the three composite armor systems are compared. The experimental results show that interspace between different parts has significant effect on the failure modes of AFRP and anti-penetration performance of composite armor system.

Key words: ordnance science and technology; composite armor system; structural interspace; para-aramid fiber-reinforced plate; high-velocity fragment; experimental research

0 引言

半穿甲导弹战斗部爆炸后,战斗部壳体在爆轰产物作用下将发生膨胀和破裂,形成大量大小不一、形状不一的高速破片。舰船一般依托其内部舱壁设置复合装甲结构,以抵御高速破片的穿甲作用,其防护要求通常是抵御某一防护等级的高速破片,使其弹速降为0.

纤维增强复合材料(FRC)因其低密度、高比强度、高比刚度等优异性能,广泛应用于兵器、航空航天、防护工程和交通运输等领域。目前,针对均质钢板[1-2]和单一FRC[3-11]抗侵彻的研究较多,包括大量的实验研究、数值仿真以及基于实验的半经验简化理论推导。FRC具有较好的动能吸收性能,且无“二次杀伤效应”,如何应用FRC,并依托舱壁结构设置复合装甲结构,已成为当前舰船防护领域的研究热点,目前国内外已有少量的报道。朱锡等[12]设计了由前置C型钢板和FRC板组成的复合装甲结构,并开展了抗7.62 mm步枪普通钢芯尖头弹侵彻性能实验研究,认为前置C型钢板与FRC板之间的间隙有利于提高组合靶板的综合抗弹能力。陈长海等[13]进行了球头弹低速冲击弹道实验,认为前置均质钢板/后置复合材料板组合结构中的复合材料板能够充分发挥抗弹性能,其抗弹性能优于前置复合材料板/后置均质钢板组合结构。徐豫新等[14]开展了10 g破片模拟弹丸高速撞击不同芯层材料和配置比的三明治板实验研究,认为芳纶板作夹层材料的三明治板的吸能特性更优,在一定范围内,三明治板的比吸能随夹层板厚度的增加呈指数规律递增。Masta等[15]对于31.6 mm厚铝合金板是否前后包裹总厚为11.7 mm Dyneema聚乙烯,设计了4种结构模型,开展了其在12.7 mm球形弹高速冲击下的抗侵彻性能及防护机理实验研究,认为后包裹式结构的抗侵彻性能最优。侯海量等[16]、李典等[17]设计了芯层材料不同的夹芯式复合抗爆舱壁结构,开展了预制破片装药近炸条件下结构的破坏效应实验研究,认为前面板应避免发生冲剪式破坏、与抗弹芯层之间应留有足够间距、抗弹层应避免穿透性破坏且背板应有足够的强度。

本文以芳纶纤维增强复合材料层合板为抗弹层,以船用钢为前、后面板,设计了夹芯式复合装甲结构,根据抗弹层与前面板、后面板之间有无50 mm间隙,将复合装甲结构分为无间隙式、后间隙式和前后间隙式3种不同的结构型式,采用战斗部破片模拟弹丸,开展复合装甲结构抗侵彻性能弹道实验。

1 实验设计

1.1 弹靶系统

实验用弹丸质量为40 g的圆柱形弹,弹体长度18.0 mm、直径19.0 mm,由特殊热处理后的35CrMnSiA合金钢加工而成,模拟自然破片导弹战斗部爆炸产生的破片。弹丸材料密度为7 850 kg/m3,拉伸强度≥1 620 MPa,屈服强度≥1 275 MPa,断面收缩率≥40%,冲击韧性值≥80 J/cm2,硬度为241 HB.

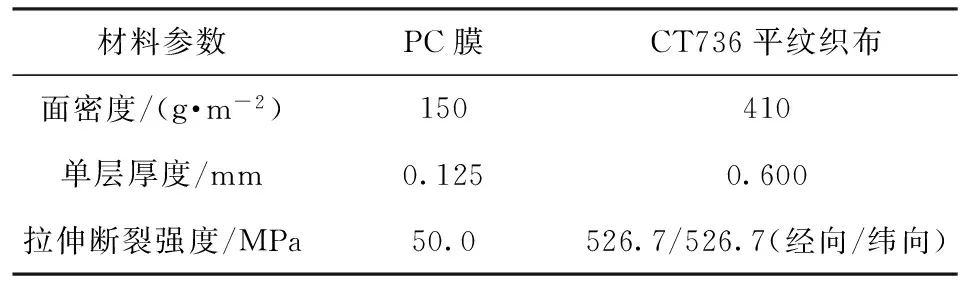

所设计制作的芳纶纤维增强复合装甲为由前面板、抗弹芯层和后面板组成的夹芯式组合结构,前、后面板分别为5 mm厚和10 mm厚船用钢板,平面尺寸均为400 mm×400 mm. 抗弹芯层材料由4块面密度相近的芳纶FRC层合板(以下简称为芳纶板)紧密叠放而成,平面尺寸为320 mm×360 mm或320 mm×400 mm,总面密度约为60 kg/m2,在实验前进行实测。其中,芳纶板的纤维织布为CT736平纹织布,基体材料选用聚碳酸酯(PC),采用1层芳纶CT736纤维织布加1层PC的铺层方式(1层PC+25层CT736+25层PC)模压而成,芳纶板含胶量为20%~25%. 芳纶FRC层合板密度为1 250 kg/m3,弹性模量为18.5 GPa,抗拉强度为426 MPa,压缩强度为570 MPa,延伸率为1.9%. CT736平纹织布及PC膜的力学参数见表1.

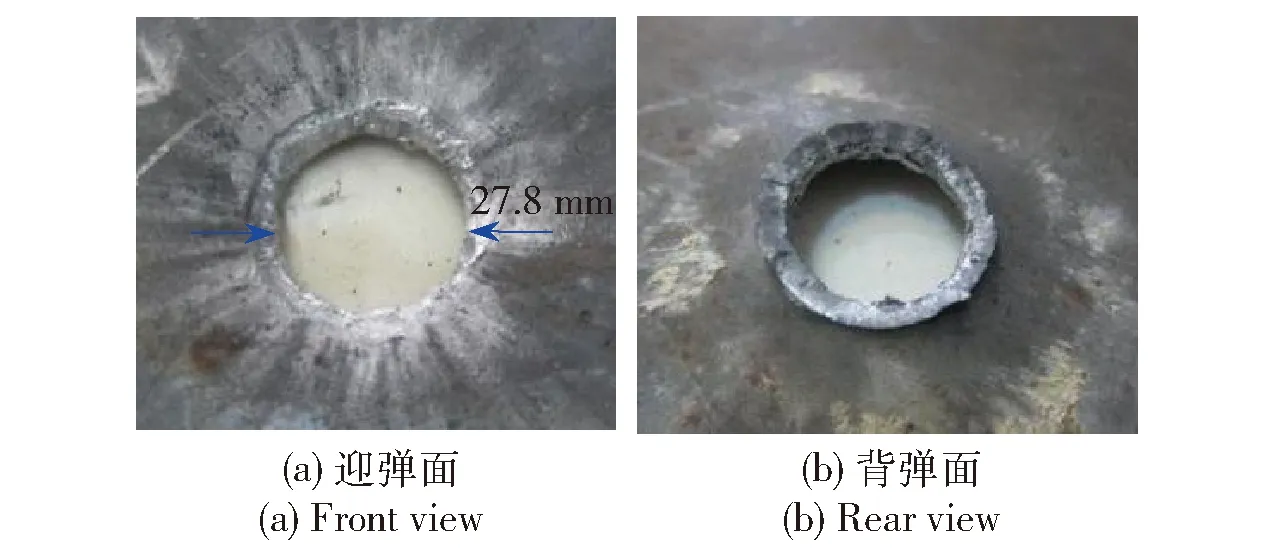

表1 CT736平纹织布及PC膜参数

针对芳纶纤维增强复合装甲,为比较不同结构型式对防护装甲结构的抗弹性能,设计了3种不同的结构型式,分别为无间隙式结构(结构Ⅰ)、后间隙式结构(结构Ⅱ)、前后间隙式结构(结构Ⅲ);复合装甲结构被设置在前、后面板四角处的G形夹牢牢夹紧,如图1所示,图中v0为弹丸入射初速。无间隙式结构中,前面板、芯层和后面板紧密自然叠放(无粘结剂,下同);后间隙式结构中,前面板与芯层紧密自然叠放,芯层与后面板间距为50 mm(即50 mm的空气层),其中间距通过设置内孔边长为250 mm的隔离件来实现,下同;前后间隙式结构中,前面板与芯层、芯层与后面板间距均为50 mm.

图1 复合装甲结构形式及实验布置Fig.1 Three experimental sandwich armor structures and experimental setup

1.2 弹丸发射及测试系统

实验中,弹丸采用37 mm口径的弹道炮发射,通过改变发射药量来调整弹丸的抛射速度。弹丸入射初速由锡箔纸测速系统测得,由同样方法测量弹丸侵彻靶板后的剩余速度,实验中,弹丸均未击穿靶板,因此无弹丸余速数据。实验布置如图2所示。

图2 弹道实验布置图Fig.2 Schematic diagram of experimental setup

2 实验结果

弹道实验共进行7组,弹丸速度由测速系统直接读出,每发均得到有效数据。其中,结构Ⅰ共进行5组有效弹道实验,弹丸入射速度范围为1 538~1 643 m/s,结构Ⅱ和结构Ⅲ的弹丸入射速度分别为1 620 m/s和1 634 m/s. 表2给出了7组弹道实验的主要弹靶特征参数以及芯层、背板的破坏情况。

3 实验现象及分析

3.1 前面板的破坏

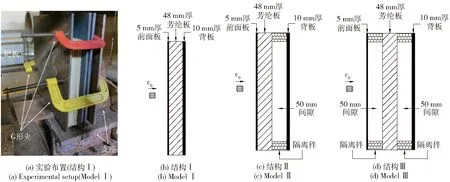

3种复合防护装甲结构中,与前面板直接接触的材料有芳纶板(结构Ⅰ,结构Ⅱ)和空气(结构Ⅲ)两种,弹丸初速范围为1 538~1 643 m/s. 从实验结果来看,弹丸贯穿前面板后的变形破坏模式基本相同,为典型的高速钝头弹丸侵彻中厚钢靶板问题,如图3所示。

表2 弹道实验结果

图3 实验Ⅱ-1前面板破坏形貌(v0=1 620 m/s)Fig.3 Damaged front plates in Test Ⅱ-1 (v0=1 620 m/s)

从前面板弹孔形状来看,弹丸入射姿态较好,可认为是正入射冲击,实验Ⅱ-1弹孔直径约为27.8 mm. 在前面板的弹孔迎弹面可观察到明显的剪切挤凿痕迹;背弹面则表现为脆性断裂,顶部区域材料显著变薄且产生了若干微裂纹;弹孔附近靶材部分泛蓝,说明绝热剪切引起了相变;弹孔以外区域,靶材出现小范围的轻微盘形凹陷变形,并无大范围的横向位移,呈现出明显的局部效应。

实验Ⅲ-1与实验Ⅱ-1相比,虽然芳纶板与前面板紧密贴合,但芳纶板的刚度较小,不足以对前面板的变形产生很大约束,因此两组实验中前面板的破坏模式几无差异。

从后续结构中收集到的残余破片来看,在弹丸高速撞击前面板的过程中,由于强动载作用,弹丸发生了严重碎裂和变形,实验后收集到的弹丸碎块最大质量仅为2.67 g. 弹丸碎块与前面板结构碎片继续侵彻芳纶板芯层,其对芳纶板芯层的侵彻能力较完整的大质量弹丸减弱。

3.2 抗弹层的破坏

弹丸侵彻复合装甲的过程中,除了弹靶相互作用外,前面板、芳纶板和背板也相互作用、互相耦合,其整体抗弹性能的影响因素较多,分析难度较大。实验后卸掉夹具,将叠放在一起的各层芳纶板分开,以观察各层的变形破坏及其相互影响。图4给出了各层芳纶板的破坏形貌,清晰地展示了各层靶板的破坏模式的转变。图4中,纤维上附着的黑色物质为火药燃烧产物。如前所述,芳纶板芯层的穿甲载荷为镦粗碎裂的残余弹丸及大量小质量的弹丸碎块与前面板结构碎片,当前面板与芳纶板芯层间隙加大时,由于破片存在较小的初始飞散角,其对芯层的作用范围加大,使芳纶板表现出不同的破坏模式。从整体破坏形貌来看,结构Ⅰ的5组实验中芳纶板的变形破坏模式基本相同,结构Ⅰ与结构Ⅱ的前3层芳纶板破坏模式基本相同,结构Ⅲ则与前二者差别较大。从中可以看出,由于穿甲载荷包含大量密集的小质量破片,3种结构的芳纶板芯层的破坏模式与典型的单一芳纶材料受高速大质量弹丸冲击情形有较大区别。下面以实验Ⅰ-5、实验Ⅱ-1、实验Ⅲ-1为比较对象,对各层芳纶板的破坏模式进行分析。

图4 芳纶板芯层破坏形貌Fig.4 Damaged Twaron laminates

在实验Ⅰ-5中,从第1层芳纶板迎弹面可以看出:侵彻区直径约为29.5 mm,与前面板弹孔尺寸相当;由于弹丸贯穿前面板时的绝热剪切效应使前面板穿孔附近靶材带有局部高温,使得与之相接触的芳纶板侵彻区外围基体有被烧焦的现象;另外,由于前面板的约束,迎弹面断裂纤维的反向回弹受到限制,被破坏的纤维和碎裂基体依然可沿弹孔反向喷出;从背弹面可看出,侵彻区绝大部分纤维呈剪切破坏,有小量的横向变形。从第2层、第3层芳纶板的破坏形貌可知,随着弹丸及前面板结构破片速度的降低,侵彻区内剪切破坏的纤维占比减小、拉伸断裂的纤维占比增加,第3层芳纶板的背弹面纤维以拉伸断裂为主。前3层芳纶板的侵彻区横向变形逐渐增大,侵彻区以外的靶板则几乎没有变形,各层芳纶板表面均存在延伸长度较短的“十字正交形”基体脱粘带;芳纶板侧面无褶皱及边界脱层现象。第4层芳纶板侵彻区纤维呈现出明显的拉伸断裂现象,背弹面纤维呈放射状大量喷出,覆盖了芳纶板近1/3的面积,由于背板的限制,纤维紧贴芯层背弹面;在迎弹面和背弹面均可收集大量破片(主要分布在背弹面),其基本附着在芳纶纤维上,未找到完整弹丸;侧面有轻微的分层。4层芳纶板中断裂的纤维端部较粗糙,均出现较大程度的原纤化现象。与实验Ⅰ-5不同,在实验Ⅱ-1中,由于第4层芳纶板与背板有50 mm间隙,芳纶板横向变形无约束,纤维喷出外翻程度小于实验Ⅰ-5,而从结构Ⅱ中第4块芳纶板的背弹面可以看出,侵彻区出现了大面积的分层,伴有褶皱现象,使得层合板面内收缩,但边界未见脱层和基体碎裂现象;弹体侵彻区周围产生了较小的整体变形,最大横向位移小于50 mm的空气层间隙,可认为第4层芳纶板未对背板产生撞击。

图5 背板破坏形貌及隆起变形轮廓Fig.5 Damaged back plate and its deformation profiles

在实验Ⅲ-1中,从第1层芳纶板迎弹面可看出,迎弹面侵彻区断裂的纤维反向回弹,有大量纤维外翻现象,呈“盛放菊花”状,覆盖了芳纶板迎弹面约6%的面积。第1层、第2层芳纶板均有一个大于弹径的穿孔,较实验Ⅰ-5大,从背弹面可看出,侵彻区绝大部分纤维呈剪切破坏,有小量横向变形。随着弹丸及前面板结构破片速度的降低,第3层芳纶板侵彻区纤维以拉伸断裂为主,第2层、第3层芳纶板侵彻区周围靶材均存在一定程度的分层现象。第4层芳纶板的破坏程度较实验Ⅰ-5和实验Ⅱ-1更为严重;有一远大于弹径的穿孔,迎弹面弹孔直径约为57 mm;侵彻区周围产生了较大程度的整体变形,迎弹面能观测到严重的褶皱现象;背弹面纤维大量外喷,断裂纤维端部均有较大程度的原纤化;由于弹道靠近芳纶板侧边,侧面出现大量分层。4层芳纶板的横向变形量逐次增大,均分别大于结构Ⅰ和结构Ⅱ的各组实验。第4层芳纶板最大横向变形约为62 mm,大于空气层间隙,可认为第4层芳纶板对背板产生了撞击。

3.3 背板的破坏

从以上实验现象来看,芳纶板耗散了大量弹体侵彻动能,此外,部分破片动能转化为芳纶板材料的动能。当破片的速度大于芳纶板的弹道极限时,将穿透抗弹层并继续冲击背板。

图5给出了背板的典型破坏形貌和变形轮廓。从背板的变形破坏模式来看,3种复合装甲结构的7组实验中,全部4块芳纶板均被贯穿,背板迎弹面均可见大量由破片冲击而成的撞击凹坑,类似低速小质量破片群对厚靶板的叠加破坏现象[18],背板有效消除了前面板的“二次杀伤效应”;背板弹道位置出现局部隆起变形。在结构Ⅰ中,芳纶板受到背板的直接碰撞挤压和破片冲击的共同作用,使背板局部产生较大挠度,5组实验的最大挠度值变化范围为36.40~42.56 mm,其中实验Ⅰ-3、实验Ⅰ-4背板有撕裂裂纹,在裂纹开口处可见撞击凹坑,无破片穿透背板。在实验Ⅱ-1中,由于芳纶板的变形挠度小于间隙而未直接撞击背板;在实验Ⅲ-1中,由于弹道靠近靶板边界的特殊原因,导致芳纶板的最大横向位移大于间隙,对背板产生直接撞击;实验Ⅱ-1、实验Ⅲ-1背板的最大隆起变形量明显小于结构1中的各组实验,分别为20.44 mm和13.82 mm,尚有一定的防护余量。

3.4 抗侵彻机理分析

在高速钝头弹丸贯穿中厚钢质靶板(前面板)过程中,靶板破坏模式以绝热剪切为主,穿孔周围材料伴有小量横向变形;同时,弹丸在强动载作用下镦粗变形并碎裂,与前面板结构破片形成高速破片群,共同继续侵彻夹芯层。

高速破片侵彻芯层的过程依然表现为典型的“三阶段”过程,即:开坑压缩、剪切压缩、拉伸变形。为简化分析,不考虑应力波在纤维- 基体界面及层合板- 层合板界面的复杂传播过程,认为应力波强度在芳纶板弹道方向上的传播无衰减,并假设应力波传播方向垂直于介质界面,即讨论正入射情形。考虑具有不同波阻抗的介质A和B,根据平面应力波传播理论[19],应力波从介质A传播至A-B界面时将发生反射和透射,反射系数FAB和透射系数TAB由(1)式和(2)式计算:

FAB=(1-nAB)/(1+nAB),

(1)

TAB=2/(1+nAB),

(2)

式中:nAB为介质A与介质B之间的波阻抗比,

nAB=(ρ0c0)A/(ρ0c0)B,

(3)

当前面板与芳纶板夹芯层紧密贴合时,经前面板- 芯层界面从前面板透射过来的压缩波成为夹芯层的入射应力波,该压缩波向前传播(沿芳纶板厚度方向,朝破片侵彻方向);在前间隙模式中,前面板中的压缩波不能传入芳纶板,芳纶板中的初始应力波由穿透前面板后的破片引起。

1)开坑压缩阶段。初始时刻破片的速度较高,大于压缩波的传播速度,破片紧随前驱压缩波向前侵彻运动;破片与芳纶板接触面的压缩应力远大于芳纶板材料的动态压缩强度,导致碰撞区域内的芳纶板材料变形失效,无间隙模式中断裂的纤维和碎裂的基体由于受到前面板的限制而不能向迎弹面喷溅,在前间隙模式中可自由向外喷出;破片则在该阶段进一步减速并变形碎裂。

2)剪切压缩阶段。“接触区”与“协变区”的芳纶板材料之间的速度梯度导致纤维材料发生剪切失效;随着破片速度的降低,压缩波“脱离”弹靶接触面向前传播至芳纶板芯层背面;在后间隙模式中,芯层背面无约束,由(1)式、(3)式可知,空气波阻抗远小于芳纶板,压缩波反射形成强度大致相同的拉伸波,并反向传播(沿芳纶板厚度方向,朝破片侵彻反方向),当反射拉伸波传播至弹靶接触面时,剪切压缩阶段即结束;在后无间隙模式中,由(1)式、(3)式可知,钢板波阻抗大于芳纶板,压缩波经芯层背面反射后依然为压缩波,反射压缩波与入射压缩波叠加,使破片进一步碎裂的可能性加大,而背板中经芯层- 背板界面透射的压缩波传播至背板背面后,反射为拉伸波并反向传播,该反射拉伸波经芯层- 背板界面透射后形成拉伸波,在芳纶板中传播至弹靶接触面时,该阶段结束。其中,联合(1)式、(2)式可知,后无间隙模式中的反射拉伸波强度远小于后间隙模式。从应力波的传播过程来看,芯层与背板的间隙直接导致破片剪切压缩作用过程的延长。从破片侵彻过程来看,侵彻前面板后形成的破片具有一定的初始飞散角,在前间隙模式中,间隙的存在使得破片侵彻范围扩大,分散了破片侵彻动能。

3)拉伸变形阶段。在后无间隙模式中,芯层材料紧贴背板,使得“动态变形锥”不能充分发展,甚至在未达到极限锥角时,破片即已穿透芯层;在后间隙模式中,当间隙足够大时,“动态变形锥”可充分发展,直至变形锥区域纤维达到极限拉伸状态,有利于充分发挥纤维的抗拉伸性能。在该阶段中,破片进一步碎裂。

破片穿透芯层后,以多个破片的形式进一步冲击背板,当个别破片具有较高速度时,甚至有可能穿透背板,由于背板较厚,破片不会引起背板较大的结构变形。在后无间隙模式中,背板受到“动态变形锥”挤压,最终破坏模式伴有局部大挠度变形;在后间隙模式中,破片以更大侵角冲击背板,当间隙足够大时,背板最终结构变形较小。

从以上实验现象可基本验证此理论分析的合理性。

从以上理论分析和实验现象可以看出,前面板的剪切冲塞、局部变形,芳纶板芯层的纤维拉伸、断裂、横向变形、分层、原纤化、基体破碎,背板的弹坑、裂纹、局部隆起是复合装甲结构主要的破坏和能量耗散机制。

在几乎相同的穿甲载荷作用下(实验Ⅰ-5、实验Ⅱ-1、实验Ⅲ-1),观察背板的迎弹面,从破片的最大侵彻深度来看,实验Ⅰ-5、实验Ⅱ-1、实验Ⅲ-1基本相同;从弹坑数量来看,实验Ⅲ-1与实验Ⅱ-1基本相同,但均明显多于实验Ⅰ-5;从弹坑的分布范围来看,3组实验相差不大,实验Ⅲ-1最大,实验Ⅰ-5最小。由于弹丸侵彻前面板后形成的破片质量分布随机,且具有一定的初始飞散角,其侵彻能力具有较大的离散性。在结构Ⅰ中,芳纶板芯层对背板产生直接撞击作用,使背板产生较大的挠度,当最大挠度位置附近处有撞击凹坑时极易形成裂纹,如实验Ⅰ-3、实验Ⅰ-4;在结构Ⅱ中,背板变形由破片撞击而成;在结构Ⅲ中,背板变形由破片和抗弹芯层共同撞击而成,但实验Ⅲ-1的背板变形是7组实验中最小的;从实验Ⅲ-1的实验结果可初步判断,在抗弹层具有足够变形空间的条件下,弱边界条件更利于发挥其抗弹性能,文献[20]也得出了类似的结论。综上所述可知,从综合发挥抗弹性能来看,3种结构的排序为前后间隙式>后间隙式>无间隙式。另外,前后间隙式结构在抵御爆炸冲击波作用、火灾环境方面相对于无间隙式结构及后间隙式结构更具优势。该结论仅适用于本文采用的穿甲载荷,对于其他类型的弹丸则需要做进一步研究。

4 结论

本文针对3种不同结构型式的基于芳纶纤维增强复合装甲的夹芯式防护结构,开展了其在同等弹丸载荷冲击下的抗侵彻性能对比分析实验,得到了如下主要结论:

1)前面板的主要破坏模式为剪切冲塞,破片侵彻芳纶板芯层的过程表现为开坑压缩、剪切压缩、拉伸变形3个阶段,背板有大量浅弹坑。

2)在40 g弹丸以初速约为1 630 m/s的穿甲载荷冲击下,3种夹芯式防护结构的芳纶板芯层全部穿透,背板未出现穿甲破孔,破片均未能穿透3种夹芯防护结构。

3)当破片速度大于夹芯层极限穿透速度时,背板用以吸收破片的剩余冲击动能;当芯层与背板无间隙时,芯层将直接撞击背板,使背板产生局部大挠度,若最大挠度处有破片冲击,则极易形成裂纹;因此,在设计复合装甲结构时,应尽量避免抗弹层发生穿透性破坏,并且背板应有足够的强度。

4)前面板与夹芯层之间的结构间隙能增加破片飞散角,分散破片动能,降低破片的整体侵彻能力;夹芯层与背板之间的结构间隙可减缓甚至避免夹芯层对背板的直接撞击,有助于充分发挥夹芯层的抗弹能力。

5)在综合发挥抗弹性能方面,排序为前后间隙式>后间隙式>无间隙式;但由于舰船的空间有限,应根据实际舰船骨架结构对结构间隙及施工工艺进行综合考虑。

References)

[1] Gorbett G G, Reid S R,Johnson W.Impact loading of plates and shells by free-lying projectiles:a review[J].International Journal of Impact Engineering,1996,18(2):141-230.

[2] Goldsmith W.Non-ideal projectile impact on targets[J].International Journal of Impact Engineering,1999,22(2/3):95-395.

[3] Wen H M.Predicting the penetration and perforation of FRP laminates struck normally by projectiles with different nose shapes[J].Composite Structures,2000,49(3):321-329.

[4] Gellert E P,Cimpoeru S J,Woodward R L.A study of the effect of target thickness on the ballistic perforation of glass-reinforced plastic composites[J].International Journal of Impact Engineering,2004,24(5):445-456.

[5] 王晓强,朱锡,梅志远.纤维增强复合材料抗侵彻研究综述[J].玻璃钢/复合材料,2008(5):47-55. WANG Xiao-qiang,ZHU Xi,MEI Zhi-yuan.The development of fiber-reinforced composites under ballistic impact[J].Fiber Reinforced Plastics/Composites,2008(5):47-55.(in Chinese)

[6] 王元博,王肖钧,胡秀章,等.Kevlar层合材料抗弹性能研究[J].工程力学,2005,22(3):76-81. WANG Yuan-bo,WANG Xiao-jun,HU Xiu-zhang,et al.Experimental study of ballistic resistance of Kevlar laminates[J].Engineering Mechanics,2005,22(3):76-81.(in Chinese)

[7] 梅志远,朱锡,张立军.FRC层合板抗高速冲击机理研究[J].复合材料学报,2006,23(2):143-149. MEI Zhi-yuan,ZHU Xi,ZHANG Li-jun.Ballistic protective mechanism of FRC laminates[J].Acta Materiae Compositae Sinica,2006,23(2):143-149.(in Chinese)

[8] 虢忠仁,杜文泽,钟蔚华,等.芳纶复合材料对球形弹丸的抗贯穿性能研究[J].兵工学报,2010,31(4):458-463. GUO Zhong-ren,DU Wen-ze,ZHONG Wei-hua,et al. Anti-perforation performance of aramid composite against spheric projectile[J].Acta Armamentarii,2010,31(4):458-463.(in Chinese)

[9] 彭刚,王绪财,刘原栋,等.复合材料层板的抗贯穿机理与模拟研究[J].爆炸与冲击,2012,32(4):337-345. PENG Gang,WANG Xu-cai,LIU Yuan-dong,et al. Research on anti-perforating mechanism and simulation of composite laminates[J].Explosion and Shock Waves,2012,32(4):337-345.(in Chinese)

[10] 覃悦,文鹤鸣,何涛.卵形弹丸撞击下FRP层合板的侵彻和穿透[J].复合材料学报,2007,24(2):131-136. QIN Yue,WEN He-ming,HE Tao.Penetration and perforation of FRP laminates under normal impact by ogival-nosed projectiles[J].Acta Materiae Compositae Sinica,2007,24(2):131-136.(in Chinese)

[11] 王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能实验研究[J].爆炸与冲击,2009,29(1):29-34. WANG Xiao-qiang,ZHU Xi,MEI Zhi-yuan,et al.Ballistic performances of ultra-high molecular weight polyethylene fiber-reinforced thick laminated plates[J].Explosion and Shock Waves,2009,29(1):29-34.(in Chinese)

[12] 朱锡,梅志远,刘润泉,等.舰用轻型复合装甲结构及其抗弹实验研究[J].爆炸与冲击,2003,23(1):61-66. ZHU Xi,MEI Zhi-yuan,LIU Run-quan,et al.Warship’s light composite armor structure resistibility for ballistic impact[J].Explosion and Shock Waves,2003,23(1):61-66.(in Chinese)

[13] 陈长海,朱锡,侯海量,等.结构形式对舰船舷侧复合装甲结构抗穿甲性能的影响研究[J].振动与冲击,2013,32(14):59-63. CHEN Chang-hai,ZHU Xi,HOU Hai-liang,et al.Influence of structural configuration on perforation-resistance of a warship topside composite armor system[J].Journal of Vibration and Shock,2013,32(14):59-63.

[14] 徐豫新,王树山,严文康,等.纤维增强复合材料三明治板的破片穿甲实验[J].复合材料学报,2012,29(3):72-78. XU Yu-xin,WANG Shu-shan,YAN Wen-kang,et al.Armor-piercing experiment on fragment against sandwich plate with fiber reinforced composite cores[J].Acta Materiae Compositae Sinica,2012,29(3):72-78.(in Chinese)

[15] O’Masta M R, Deshpande V S, Wadley H N G.Mechanisms of projectile penetration in dyneema encapsulated aluminum structures[J].International Journal of Impact Engineering,2014,74:16-35.

[16] 侯海量,张成亮,李茂,等.冲击波和高速破片联合作用下夹芯复合舱壁结构毁伤特性实验研究[J].爆炸与冲击,2015,35(1):116-123. HOU Hai-liang,ZHANG Cheng-liang,LI Mao,et al.Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J].Explosion and Shock Waves,2015,35(1):116-123.(in Chinese)

[17] 李典,朱锡,侯海量,等.近距爆炸破片作用下芳纶纤维夹芯复合舱壁结构毁伤特性实验研究[J].兵工学报,2016,37(8):1436-1442. LI Dian,ZHU Xi,HOU Hai-liang,et al.Experimental research on damage of aramid fiber sandwich bulkhead under close range explosion and fragment loadings[J].Acta Armamentarii,2016,37(8):1436-1442. (in Chinese)

[18] Qian L X,Qu M.Study on terminal effects of dense fragment cluster impact on armor plate.Part II:numerical simulations[J].International Journal of Impact Engineering,2005,31(6):769-780.

[19] 王礼立.应力波基础[M].第2版. 北京:国防工业出版社,2010. WANG Li-li. Foundation of stress wave[M]. 2nd ed. Beijing: National Defense Industry Press, 2010. (in Chinese)

[20] 谢恒,吕振华.破片侵彻纤维复合材料板的有限元数值模拟[J].清华大学学报:自然科学版,2012,52(1):96-101. XIE Heng,LYU Zhen-hua.Finite element simulation of FRP plates impacted by fragments[J].Journal of Tsinghua University:Science & Technology,2012,52(1):96-101.(in Chinese)

InfluenceofStructuralInterspaceonAnti-penetrationPerformanceofPara-aramidFiber-reinforcedCompositeArmorSystem

LI Mao1, HOU Hai-liang1, ZHU Xi1, HUANG Xiao-ming2, LI Dian1, CHEN Chang-hai1, HU Nian-ming1

(1.Department of Naval Architecture Engineering, Naval University of Engineering, Wuhan 430033, Hubei, China;2.Unit 91189 of PLA,Lianyungang 222041, Jiangsu, China)

O385; TB333.1+1

A

1000-1093(2017)09-1797-09

10.3969/j.issn.1000-1093.2017.09.017

2016-12-29

国家自然科学基金项目(51409253、51479204、51209211)

李茂(1991—),男,博士研究生。E-mail:limao19910224@163.com

侯海量(1977—),男,高级工程师,博士,硕士生导师。E-mail:hou9611104@163.com