水下采油树电液复合控制系统设计

2017-10-11,,,

,,,

(1.中国石化石油工程技术研究院 德州大陆架石油工程技术有限公司,山东 德州 253005;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

水下采油树电液复合控制系统设计

张长齐1,黄鲁蒙2,李富平1,张彦廷2

(1.中国石化石油工程技术研究院 德州大陆架石油工程技术有限公司,山东 德州 253005;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580)

根据水下采油树系统及相关标准要求,设计了水下采油树电液复合控制系统,包括通信控制系统、液压动力单元(HPU)和水下控制模块(SCM)。采用PROFIBUS-DP和工业以太网通信方式,设计了主从站和冗余控制系统,并分别设计了HPU和SCM的液压系统和电控系统,其中HPU电控系统采用软冗余控制,SCM电控系统采用硬冗余控制。该控制系统可实现对水下采油树阀门管汇的精确、稳定控制。

水下采油树;控制系统;设计

Abstract:Based on the research for subsea tree system and related standards,electro-hydraulic control system for subsea tree is designed,including communication and control system,hydraulic power unit,and subsea control module.PROFIBUS-DP and Industrial Ethernet were used to design master-slave and redundant control system.HPU and SCM were designed,including hydraulic system and electronic control system.Soft redundant control is used in HPU,and hard redundant control is used in SCM.This system makes sure a stable control for subsea tree.

Keywords:subsea tree;control system;design

水下采油树是一种井口设备,主要功能是悬挂油管、承托油管重力、密封油管和套管的空间、控制和调节油井生产、保证各种井下作业、录取油压资料和测压、清蜡等。水下采油树控制系统是水下采油树的控制中心,根据生产需要调节相应的阀门,实现水下采油树的各项功能,在水下生产过程中具有非常重要的作用。

根据控制方式的不同,水下采油树控制系统可分为3类[1]:全液控制系统;电液复合控制系统;全电控制系统[2]。综合考虑控制距离、系统响应速度、可靠性和经济性等因素,电液复合控制系统应用最为广泛。该系统主要由通信控制系统、液压动力单元(HPU)和水下控制模块(SCM)等组成[3],其中通信控制系统负责信号处理与传递,HPU负责液压动力的供应,SCM负责水下电磁阀的控制。本文通过对水下采油树系统的研究,对水下采油树电液复合控制系统的通信控制系统、液压动力单元和水下控制模块进行了详细的设计。所设计系统的工作参数为:水深500 m,高压控制压力34.5 MPa,低压控制压力20.7 MPa。

1 通信控制系统设计

1.1通信系统设计

本系统采用西门子PLC控制,在系统的不同模块通信中运用多种不同的通信技术,主要包括工业以太网和PROFIBUS总线[4]。

对于液压动力单元。PC上位机与下位机PLC以双绞线连接,采用TCP/IP通信协议,实现上位机对下位机的控制以及数据通信,其中上位机为装有WinCC软件工控机,下位机包括主站CPU、备站CPU、从站模块以及各输入输出模块;冗余CPU之间采用TCP/IP通信协议,用于数据交换和同步链路的建立,主站CPU和备站CPU与从站间的通信采用PROFIBUS通信协议。

对于水下控制模块。水下控制模块采用硬冗余控制[5],有2套硬件设备,每套硬件设备通信方案相同。同上述液压动力单元,PC上位机与下位机的PLC间通信采用双绞线,协议类型为TCP/IP类型;主站CPU和备站CPU间采用同步光缆连接,实现主备站切换高度同步;主站CPU与从站CPU间采用PROFIBUS通讯协议,一个CPU主站对应多个CPU从站,实现主控站对多个水下采油树的控制。

1.2主从站与冗余控制系统设计

当系统监控的对象比较多或者对系统有冗余要求时需要用到主从站通信。主从站通信分PLC主站和从站。为了提高系统运行的可靠性与稳定性,进行了冗余系统的设计,所谓冗余系统就是控制系统分为主系统和备用系统,正常工作时,主系统负责系统的工作,备用系统与主系统进行实时数据交换,当主系统出现故障时,通过软件或硬件模块可以实现主备系统的切换,由备用系统负责系统运行,从而保证系统在故障情况下的可靠运行。

根据主备系统的组成不同,可将PLC冗余方式分为软冗余和硬冗余2种。液压动力单元位于水面以上,采用软冗余控制,系统配置如图1所示。水下控制模块位于水下,对系统具有更高的要求,采用硬冗余控制,系统配置如图2所示。

图1 HPU系统配置

图2 SCM系统配置

2 液压动力单元设计

根据API SPEC 17F—2006 (R2011) 和GB/T 21412.6—2009标准[6,7]进行液压动力单元的设计。

2.1液压系统设计

在明确液压动力单元的设计要求、分析水上部分与水下控制模块控制联系的基础上,设计液压动力单元液压系统各回路[8]。水下采油树液压动力单元液压系统主要包括油箱及其附件、泵回路、蓄能器组、循环泵回路、调压回路、接口回路、回油回路等[9]。系统的功能主要是输出稳定的、准确的可驱动水下采油树阀门执行机构的动力液,所设计的液压系统原理框图和原理图分别如图3~4所示。

图3 HPU液压系统原理示意

图4 HPU液压系统原理

系统的工作过程为:首先,启动高压泵和低压泵,泵回路开始工作,由供油油箱作为泵的供油源,泵回路为整个系统补充油液,包括蓄能器、脐带缆、水下蓄能器等部分。待系统充液完成,系统压力达到设定压力时,泵回路自动停止工作,当系统压力低于设定的压力值时,泵回路重启。蓄能器组储存泵回路提供的高压液,待系统需要补油时,蓄能器组泄油供能,蓄能器组和泵回路处压力均为系统压力。调压回路将减压阀入口的系统压力调节到执行器工作所需的额定操作压力,经调压后的液压液进入接口回路,从而流向脐带缆进入水下生产系统,为水下元件提供动力液。水下回路的返回液经回油回路返回回油油箱。当系统工作一段时间后,循环泵将供油油箱和回油油箱的液压液进行循环冲洗,保证油液清洁度,同时当油箱中的液压液不足时,通过循环泵将外部油桶内的液压液泵入油箱,保证油液始终充足。

2.2电控系统设计

液压动力单元电控系统的主要作用有:控制液压泵的启停,采集系统中压力传感器、温度传感器和液位传感器参数,控制系统中紧急关断回路的通断,控制和监视整个系统的运行。

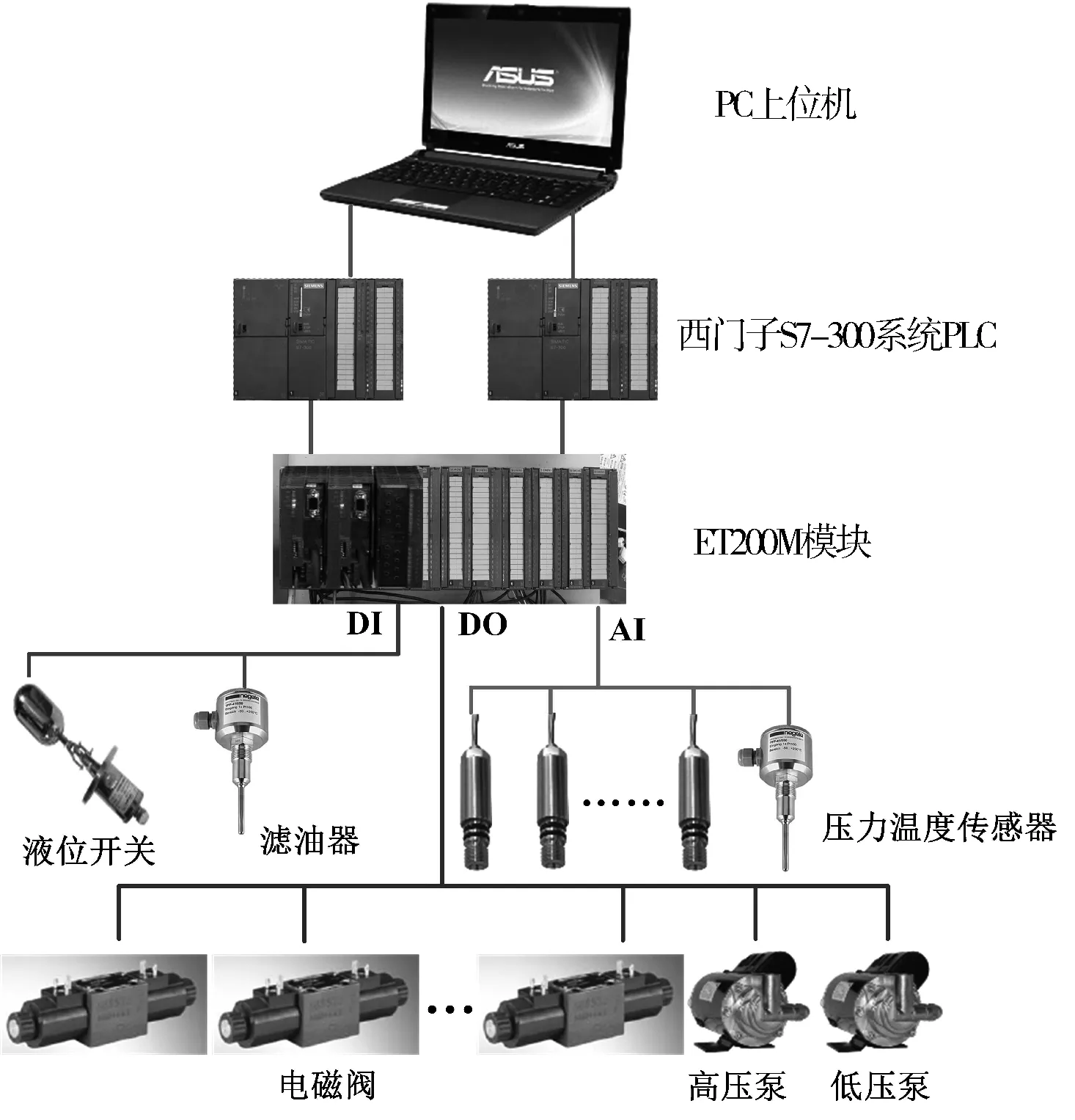

电控系统采用西门子S7-300系列PLC作为下位机,WinCC组态软件[10]作为上位机,系统须满足冗余功能要求,采用PROFIBUS-DP主从站和软冗余设计,S7-300系列PLC为主站,ET200 M为从站,其中主站采用两个S7-300系列PLC,互为冗余。ET200 M从站包括接口模块、数字量输入模块、数字量输出模块和模拟量输入模块。电控系统控制原理如图5所示。

图5 HPU电控系统控制原理示意

2.2.1控制系统程序

本系统采用西门子编程软件Step7进行编程,首先需要对系统连接进行组态配置,系统连接配置如图6所示。控制系统程序分为冗余程序段和非冗余程序段,冗余程序段为调用软冗余程序库“SWR_AGSEND_300”中的功能块编写的程序,用于实现系统的冗余控制,非冗余程序段为系统的控制程序,对系统中的泵、电磁阀等进行控制。

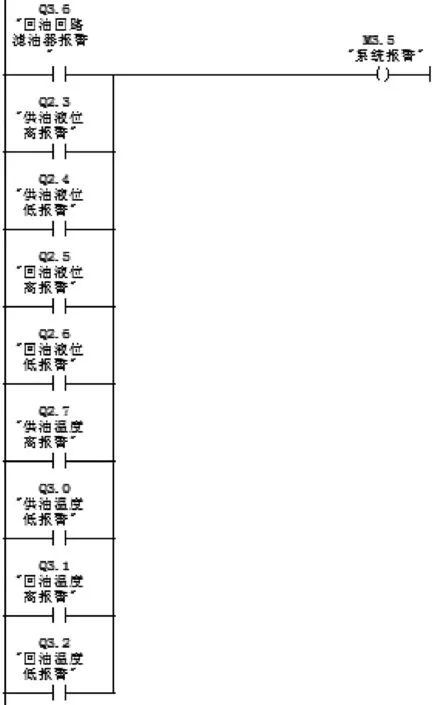

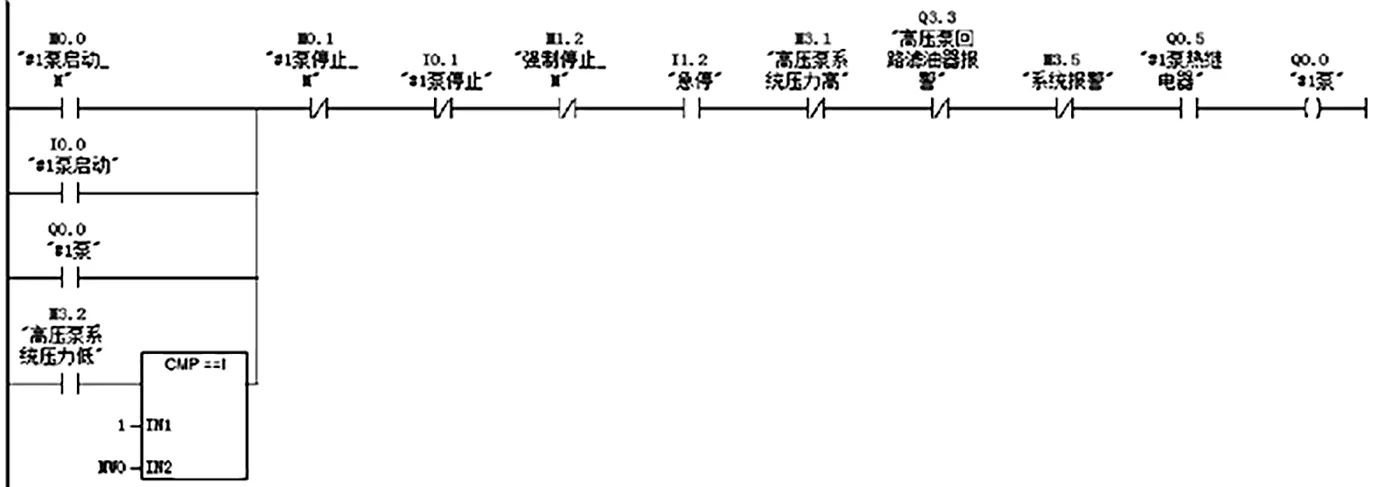

冗余程序段的部分程序如图7所示,在OB35中进行编写,首先需要调用FB101“SWR_ZYK”功能块,启动系统的冗余数据同步功能,然后根据提取的状态字判断是否为主系统,若为主系统,执行程序段3中的传感器数据采集冗余程序段,若为备用系统,则直接执行程序段4,停止冗余数据同步。非冗余程序段的部分程序如图8~9所示,在OB1中进行编写,为系统的控制程序,主要包括泵控制程序、系统报警程序、电磁阀控制程序等。

图6 HPU系统网络连接配置

图7 HPU冗余程序段

图8 报警控制程序

图9 泵控制程序

2.2.2系统操作界面

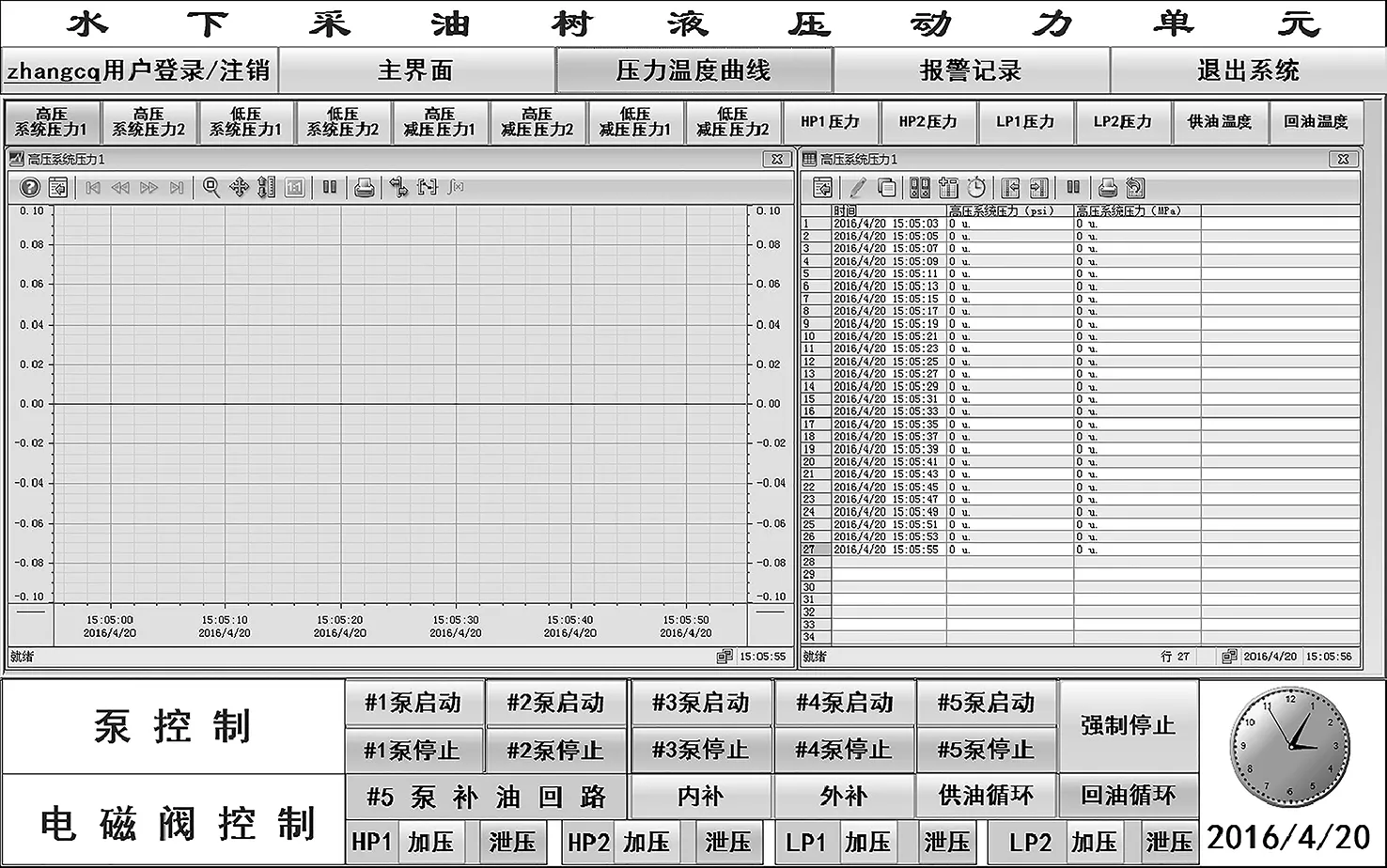

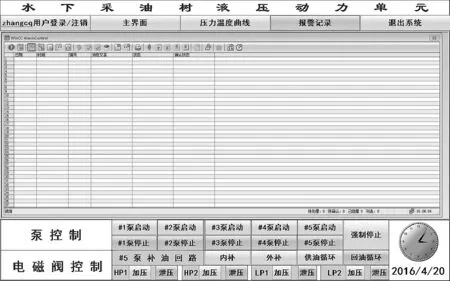

WinCC是SIEMENS系列PLC控制系统的人机交互界面[11]开发工具,通过WinCC开发的操作界面,用户可以方便地对控制系统进行自动控制,本系统采用S7-300 PLC,可以不借助其他软件与WinCC控制界面直接建立连接。本系统的操作界面包括系统主界面、压力温度曲线界面和报警记录界面等,分别如图10~12所示。

图10 HPU控制系统主界面

图11 HPU压力温度曲线界面

图12 HPU报警记录界面

主界面主要包括菜单栏、状态栏、控制栏等。菜单栏的主要功能是进行各控制界面的切换。包括用户登录/注销、主界面、压力温度曲线、报警记录和退出系统等按钮。点击用户登录/注销按钮可以进行用户登录与注销;点击退出系统按钮可以退出控制

系统;点击主界面、压力温度曲线、报警记录按钮可以进入相应的操作界面。压力温度曲线界面显示系统各点的压力温度状态,不同的按钮对应不同的参数,系统内保存的历史数据和图像可以导出为.XPS文档格式,便于分析和总结。报警记录界面通过WinCC的报警记录工具进行设计,利用报警工具将系统中的各监测变量进行归档,在归档变量时,与Step7中的数据输出量或位存储器变量相对应,主要包括供回油油箱温度信号、油箱液位信号、过滤器信号等。

3 水下控制模块设计

根据API SPEC 17F—2006 (R2011) 和GB/T 21412.6—2009标准对水下控制模块的功能和软硬件方面的要求,设计水下控制模块的液压系统和电控系统。

3.1液压系统设计

通过对水下控制模块工作原理和功能研究,同时依据API标准的相关要求,对水下控制模块液压系统进行设计。水下控制模块液压系统主要包括供油回路、先导控制回路、液压补偿回路、接口回路、回油回路等。系统的功能是接收来自水面控制液压动力单元的液压动力液,并根据水面主控站的命令对液压液进行分配,开启和关闭水下采油树各阀门。所设计的液压系统原理示意图和原理图分别如图13~14所示。

图13 SCM液压系统原理示意

系统的工作过程为:供油回路接收来自液压动力单元的高压和低压两种不同压力的液压驱动液,在工作开始时,供油回路先对水下蓄能器进行充压储存能量,便于后续快速补油。然后高压油液进入先导控制回路,先导控制回路负责为电液换向阀提供先导控制油液,也可控制驱动液压油液的通断,同时液压油液经先导控制回路进入接口回路,接口回路采用的是快速接头,能够快速连接和切断回路,负责整个系统输出流体的供给与切断,并且监测流体供给状态,液压补偿回路与阀执行器的弹簧腔相连,使补偿油液进入弹簧腔,保证对各液压元件的控制不受水深影响。来自阀执行器的回油液压液有2种排出途径,即经回油回路返回水面或者直接排入海水中。

图14 SCM液压系统原理

3.2电控系统设计

水下控制模块电控系统的主要作用包括:采集水下控制模块内部和水下采油树内生产和环空的温度、压力、流量信息;控制水下采油树电液控制先导阀,引导液流方向控制阀门执行器的开关。

SCM电控系统采用主从站设计,同时兼具硬冗余功能。选用西门子S7-400 H系列PLC作为系统主站和备用主站。采用S7-300系列PLC为从站模块,I/O模块主要包括模拟量输入模块和数字量输出模块。电控系统原理示意如图15所示。PC上位机负责整个系统的控制,主站PLC经光端机将电信号转换为光信号,控制信号通过光缆进行传递,水下的PLC从站接收到控制信号,对位于水下的传感器和电磁阀进行控制,同样经过光端机将电信号转换为光信号传递到水面,实现水面对水下的控制和监视功能,保证正常生产。

图15 SCM电控系统控制原理示意

3.2.1控制系统程序

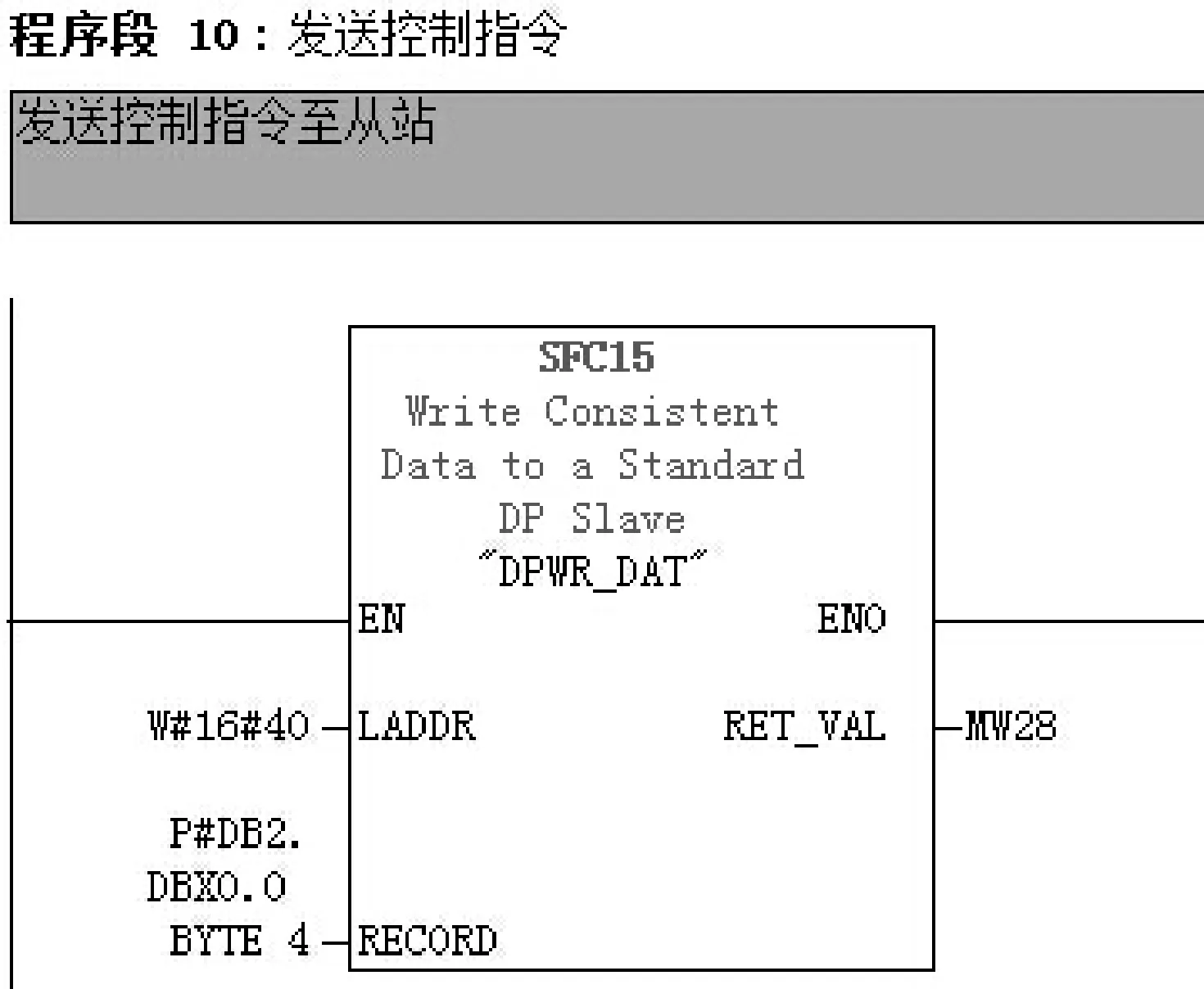

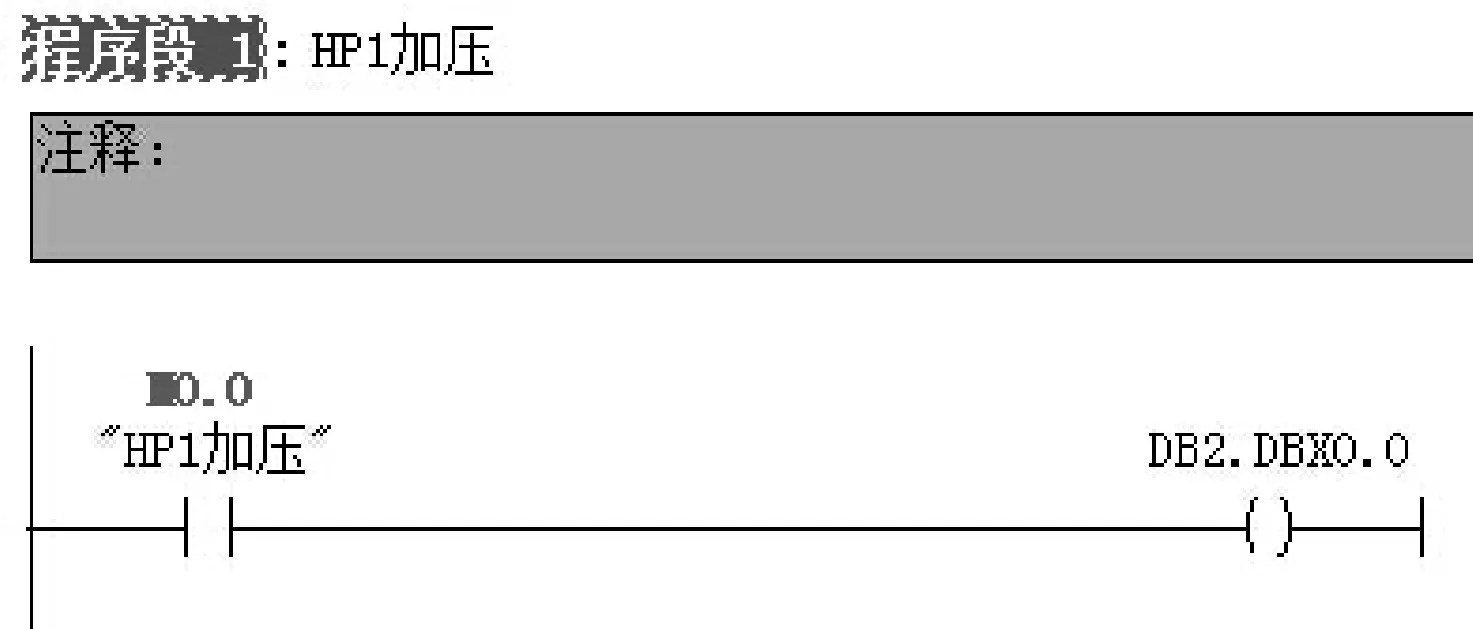

SCM系统连接配置如图16所示。控制程序主要包括:传感器信号采集,电磁阀控制,系统监测报警等。在编程过程中,基于PROFIBUS-DP主从站特点,主站和从站均需要进行编程,采用功能模块SFC 15进行数据发送,采用功能模块SFC 14进行数据接收,主站侧和从站侧均具有数据的发送和接收功能,从而实现主从站间数据的双向传递。

图16 SCM系统网络连接配置

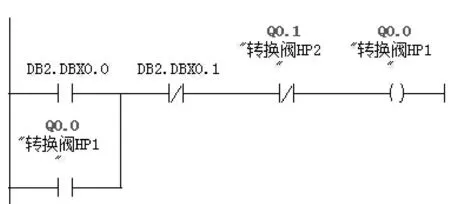

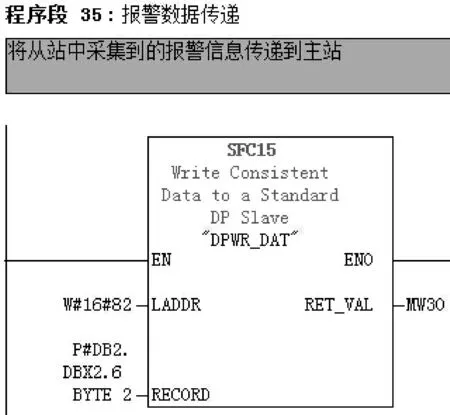

SCM硬冗余的程序设计大量运用SFC 15和SFC 14功能程序块,用于主从站间的数据传递。图17~18所示为电磁阀控制程序,分为主站侧程序和从站侧程序,主站打包并发送控制指令,从站接收并执行主站发送的控制指令,同时程序中的控制开关在主站中为位存储器,如HP1加压回路为M 0.0,从站中为BOOL型数据,如HP1加压回路为DB2.DBX 0.0,两种控制开关的转换通过主站侧的相应程序来完成。图19为系统的报警信号传递程序,从站通过采集相应的传感器数据,由内部的处理程序判断报警状态,并将报警信号传递给主站。

a 主站侧向从站发送控制指令

b 从站侧接收控制指令

a 主站侧程序

b 从站侧程序

a 从站发送报警信息程序

b 主站接收报警信息程序

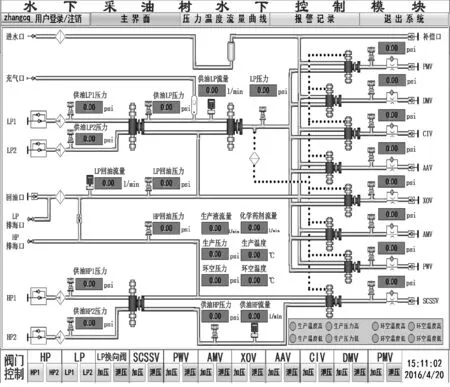

3.2.2系统操作界面设计

水下控制模块的WinCC组态界面主要包括用户登录界面、主界面、压力温度流量界面、报警记录界面等,用户登录界面账户名为zhangcq,必须输入正确的账户名称和密码才能对系统进行操作,报警界面监视系统的压力、温度和流量信号。下面对主界面和传感器采集界面进行说明。

主界面由菜单栏、状态栏和控制栏组成,如图20所示。状态栏显示的是SCM的液压控制原理图,通过状态栏可以监视各生产和环空的温度、压力、流量状态以及阀口的压力状态。控制栏中的按钮主要控制各电磁阀的通断。传感器采集界面主要对系统的压力、温度和流量等信号进行采集,如图21所示。在界面中,左键单击相应的按钮,则显示相应变量对应的曲线和数据,右键单击相应按钮,则关闭对应的曲线和数据显示。

图20 SCM控制系统主界面

图21 SCM压力温度曲线界面

4 结论

1) 通过对通信协议和控制方式的研究,采用PROFIBUS-DP和工业以太网通信方式,运用主从站和冗余系统控制方式,设计了水下采油树电液复合控制系统的通信控制系统。

2) 根据相关标准要求,对水下采油树液压动力单元进行研究,设计了液压动力单元的液压系统和电控系统,完成了电控系统的冗余程序和操作界面设计。

3) 通过研究相关标准,对水下控制模块的液压系统和电控系统进行了研究,设计了液压系统各回路,并用西门子软件设计了水下控制模块的硬冗余控制系统程序和控制系统操作界面。

4) 设计的电液复合控制系统可实现对水下采油树管汇阀门的控制和各项参数的监测。

[1] 范亚民.水下生产控制系统的发展[J].石油机械,2012,40(7):45-49.

[2] Vidar S H,Eivind K.All Electric Subsea Tree System Development[C].Offshore Technology Conference,5-8 May,Houston,Texas,USA,2008.

[3] 冒家友,阳建军,王运.流花4-1油田水下复合电液控制系统设计与应用[J].中国海上油气,2014,26(3):111-114.

[4] 陈海霞,柴瑞娟,任海庆,等.西门子S7-300/400PLC编程技术及工程应用[M].北京:机械工业出版社,2011.

[5] 雷晓程.西门子S7-400H冗余系统在12000m石油钻机上的应用[J].中国设备工程,2009(3):51-53.

[6] GB/T 21412.6—2009,石油天然气工业水下生产系统的设计与操作第6部分:水下生产控制系统[S].北京:中国标准出版社,2009.

[7] API SPEC 17F.Specification for Subsea Production Control Systems[S].2006.

[8] 中国海洋石油总公司.水下采油树地面测试系统:中国,201520220648.X[P].2015-07-29.

[9] 邢鸿雁,张磊.实用液压技术300题[M].北京:机械工业出版社,2006.

[10] 刘华波,王雪,何文雪,等.组态软件WinCC及其应用[M].北京:机械工业出版社,2009.

[11] 西门子(中国)有限公司.深入浅出西门子人机界面[M].北京:北京航空航天大学出版社,2009.

DesignonElectro-hydraulicControlSystemforSubseaTree

ZHANG Changqi1,HUANG Lumeng2,LI Fuping1,ZHANG Yanting2

(1.ShelfoilPetroleumEquipment&ServicesCo.,Ltd.,ResearchInstituteofPetroleumEngineering,SINOPEC,Dezhou253005,China;2.CollegeofMechanicalandElectronicEngineering,ChinaUniversityofPetroleum,Qingdao266580,China)

TE952

A

10.3969/j.issn.1001-3482.2017.05.005

1001-3482(2017)05-0020-09

2017-03-07

中国博士后科学基金资助项目(2016M592269)

张长齐(1989-),男,山东德州人,现从事固完井井下工具设计开发和水下采油树控制系统设计方面的工作,E-mail:zhangcq@shelfoil.com。