变压力工况下井口装置的疲劳失效演化规律研究

2017-10-11,,,,,

,,,,,

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中国石油化工股份有限公司 石油工程技术研究院,北京 100101)

变压力工况下井口装置的疲劳失效演化规律研究

王倩琳1,胡瑾秋1,张来斌1,王海涛2,李奎为2,贺维维1

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中国石油化工股份有限公司 石油工程技术研究院,北京 100101)

在页岩气大规模压裂作业过程中,井口装置受到周期性变化的复杂载荷作用,易发生疲劳失效,其疲劳寿命亦成为关注焦点。由于压裂施工工况繁复,现场试验耗费人力物力、数值求解过程繁琐,且均存在一定的难度。为此,利用ANSYS有限元分析软件和FE-SAFE平台开展研究,以寻找变压力工况下压裂井口装置的疲劳失效规律。选取套管头、油管头2个主要部件,通过建立三维模型、设定边界条件、施加工况载荷-压力,揭示不同压力条件下各部件应力、应变状态及疲劳脆弱点位置;求解各部件应力应变及疲劳寿命随压力变化的关系;绘制各部件应力应变、疲劳寿命与压力的关系曲线,以及变压力工况下各部件、井口装置整体的疲劳失效演化图谱。结果表明,压裂井口装置主要部件的最大应力、最大应变随压力近似呈现线性变化趋势,各部件的强度和刚度满足工况要求。

井口装置;疲劳失效;变压力工况;演化图谱

Abstract:In the process of large-scale shale gas fracturing,wellhead is subjected to complex and cyclical load and appears fatigue failure easily,so its fatigue life becomes the research focus.Fracturing operation condition is very complicated,and the field experiment consumes manpower and material resources.In addition,numerical solving process is also a tedious work.So it is hard to solve such a problem,and in this paper,some researches are carried out by ANSYS software and FE-SAFE platform.These are used to search the fatigue failure evolution of wellhead under the changing pressure condition.Casing head and tubing head,two major parts,are selected.Through establishing the three-dimensional model,setting boundary condition,applying condition load-pressure,this paper reveals two parts’ stress and strain state and the fatigue weak points under different pressure conditions,clears the regularity and relationship-how stress,strain and fatigue life change with pressure,and then draws the relationship curves and all fatigue failure evolution graphs of wellhead under the changing pressure condition.The results show that there are linear trends between two parts’ maximum stresses,maximum strains and pressure approximately.In the range of maximum allowance,two parts meet the condition requirement.

Keywords:wellhead;fatigue failure;changing pressure condition;evolution graph

在页岩气大规模压裂作业过程中,井口装置具有承载、连接等作用[1]。例如,套管头连接套管柱上端,支承下一层较小的套管柱,密封上下两层套管间的环形空间[2];油管头悬挂油管柱,在所悬挂的油管和油管四通本体之间提供密封[3]。因此,其安全性、可靠性关系到整体压裂作业的顺利进行。长期服役的井口装置受到周期性变化的复杂载荷作用,易发生疲劳失效和断裂破坏;压裂过程中一旦出现上述现象,相关单位不得不临时停产、检修和更换部件,甚至带来无法估量的经济损失[4]。面临如此大的安全风险和挑战,寻找井口装置(含套管头、油管头)疲劳失效规律、计算其疲劳寿命具有重要意义。

但压裂施工工况繁复,现场试验耗费人力物力、数值求解过程繁琐,且均存在一定的难度[5-6]。国内外已有学者运用有限元分析法对压裂井口装置进行研究,主要集中于单一部件失效机理、设计优化、强度校核等方面。例如:曲保胜等对套管头整体及局部进行应力分析及强度评价,得到套管头极限悬挂载荷及不同套管柱套管头悬挂质量的最优载荷[2];王霞等研究设计了新型煤层气井口套管头,利用ANSYS软件对套管头结构进行有限元分析,表明设计结构满足刚度和强度要求[7];王俊开展了不同工况条件下套管头的力学分析,根据图样技术要求,指出各个部件的最大应力及危险应力位置[8];刘春城等应用有限单元法对SL-2-(7)型套管头结构进行应力分析,得到结构整体、单一构件的应力分布以及最大应力位置[9]。

目前,针对页岩气压裂作业特点,高压力、高功率,井口装置应力应变随施工工况载荷-压力如何变化,以及不同压力条件下疲劳失效有何规律,相关研究仍处于起步阶段。上述研究工作的缺失将增加作业风险,难以保障井口装置平稳、安全运行。

为此,选取套管头、油管头2个主要部件,利用ANSYS有限元分析软件,通过建立三维模型、设定边界条件、施加工况载荷-压力,进行有限元静力分析,求解相应的应力、应变结果;并基于FE-SAFE平台,通过合理提取静力分析结果确定载荷谱,进行疲劳寿命计算。最终,揭示了不同压力条件下井口装置应力、应变状态及疲劳脆弱点位置;明确了各部件应力应变及疲劳寿命随压力变化的规律和关系;绘制了各部件应力应变、疲劳寿命与压力的关系曲线,以及变压力工况下各部件、井口装置整体的疲劳失效演化图谱,为现场压裂施工提供安全技术支撑。

1 疲劳分析理论

工程中广泛采用适用于延性金属的修正Brown-Miller疲劳计算方法[10],该算法认为最大疲劳损伤出现在最大剪平面上,且损伤同时为剪平面上剪应变和正应变的函数。

设最大剪应变γmax=ε1-ε3,最大正应变εn=(ε1+ε3)/2,单轴平面应变中,ε3=-vε1,则

γmax=ε1-ε3=(1+v)ε1

(1)

εn=(ε1+ε3)/2=(1-v)ε1/2

(2)

式中:v为泊松比;ε1、ε2和ε3分别为第一、第二和第三主应变。

传统应变-寿命方程:

(3)

将式(3)左端改写为剪应变和正应变幅值之和,得Brown-Miller应变-寿命方程:

(4)

式中:Δγmax、Δεn为剪应变和正应变范围;C1、C2为常系数。右端第1项为弹性应变,C1=1.65;第2项为塑性应变,C2=1.75。

考虑平均应力,利用Morrow平均应力准则修正得应变-寿命公式:

(5)

式中:σm为平均应力。

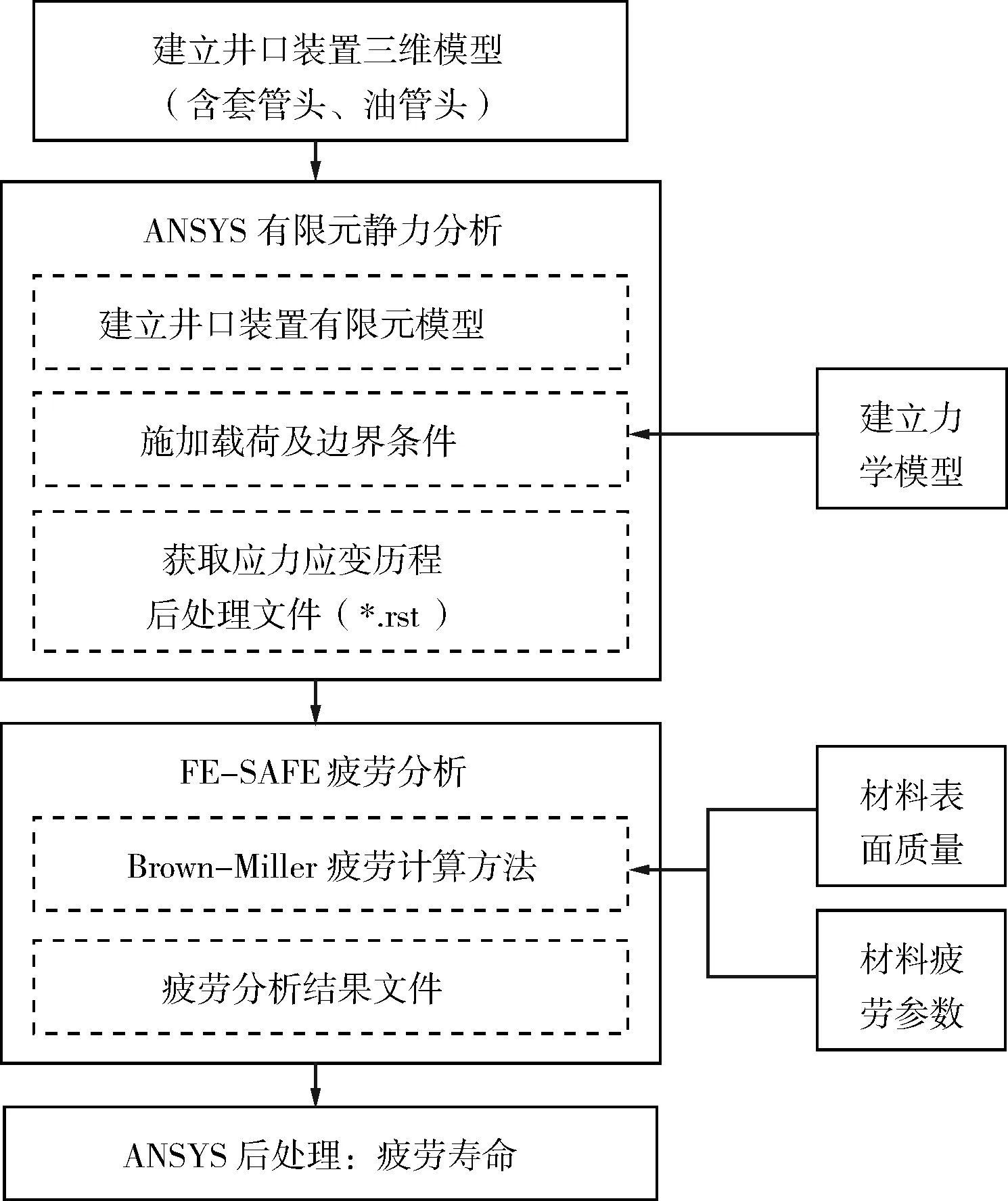

基于上述疲劳分析理论,利用FE-SAFE平台对压裂井口装置(含套管头和油管头)疲劳寿命进行研究,疲劳分析流程如图1所示[11-12]。

图1 疲劳分析流程

2 井口装置主要部件疲劳失效模拟

2.1三维建模参数

利用Solidworks建立三维模型,相关建模参数如下:

1) 套管头。外径177.8 mm;内径130.7 mm;最小内径100 mm;卡盘直径287.6 mm;高度211.8 mm;贯穿空直径26 mm;材料40CrNiMoA;屈服极限836 MPa;应变值<0.005 mm;弹性模量206 GPa;泊松比0.3;密度7 870 kg/m3。

2) 油管头。高度619.3 mm;底座外径647.4 mm;贯穿孔直径60 mm;卡盘直径478.5 mm;内径170 mm;最小内径60 mm;材料40CrNiMoA;屈服极限836 MPa;应变值<0.005 mm;弹性模量206 GPa;泊松比0.3;密度7 870 kg/m3。

2.2网格划分和边界约束条件

1) 套管头。采用实体Solid185单元进行网格划分;受自重、内压、螺栓预紧力、悬挂器及局部悬挂套管作用;悬挂器与套壳体接触面为摩擦边界,表层套管下端为位移约束。

2) 油管头。采用实体Solid45单元进行智能网格划分,其中约束:对称面上采用对称约束,下端盖法兰面孔采用对称约束以及下端面作用向上的约束;载荷:内压以及作用于最下面台阶面上的悬挂管柱载荷,外部轴向载荷作用于法兰面。

2.3疲劳失效模拟结果

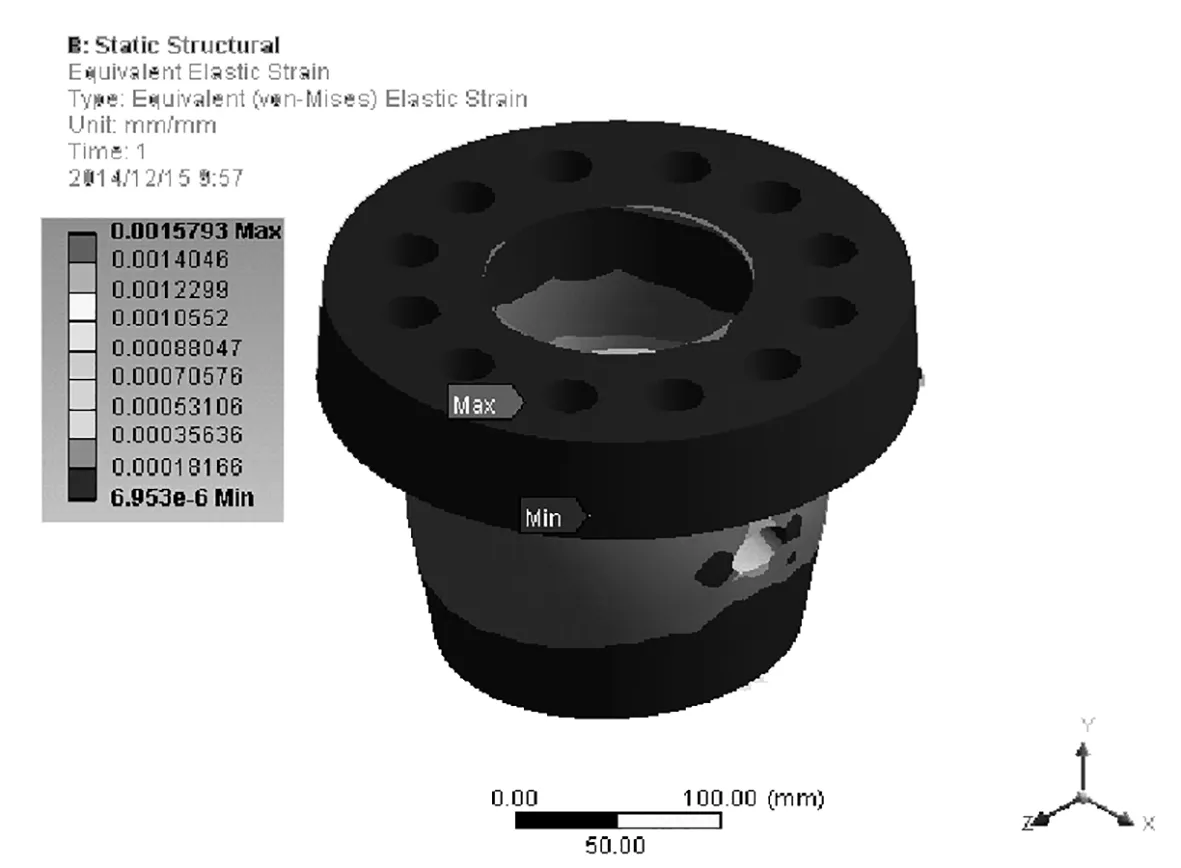

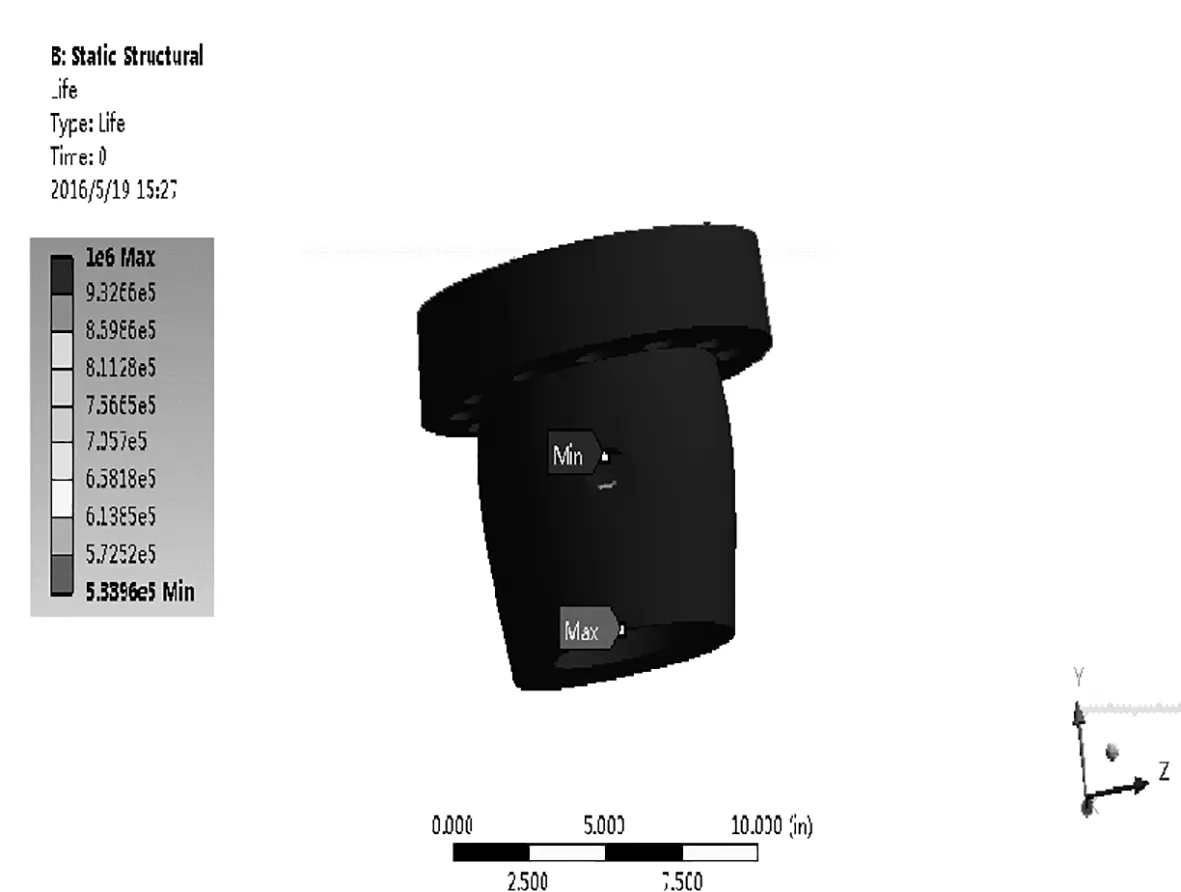

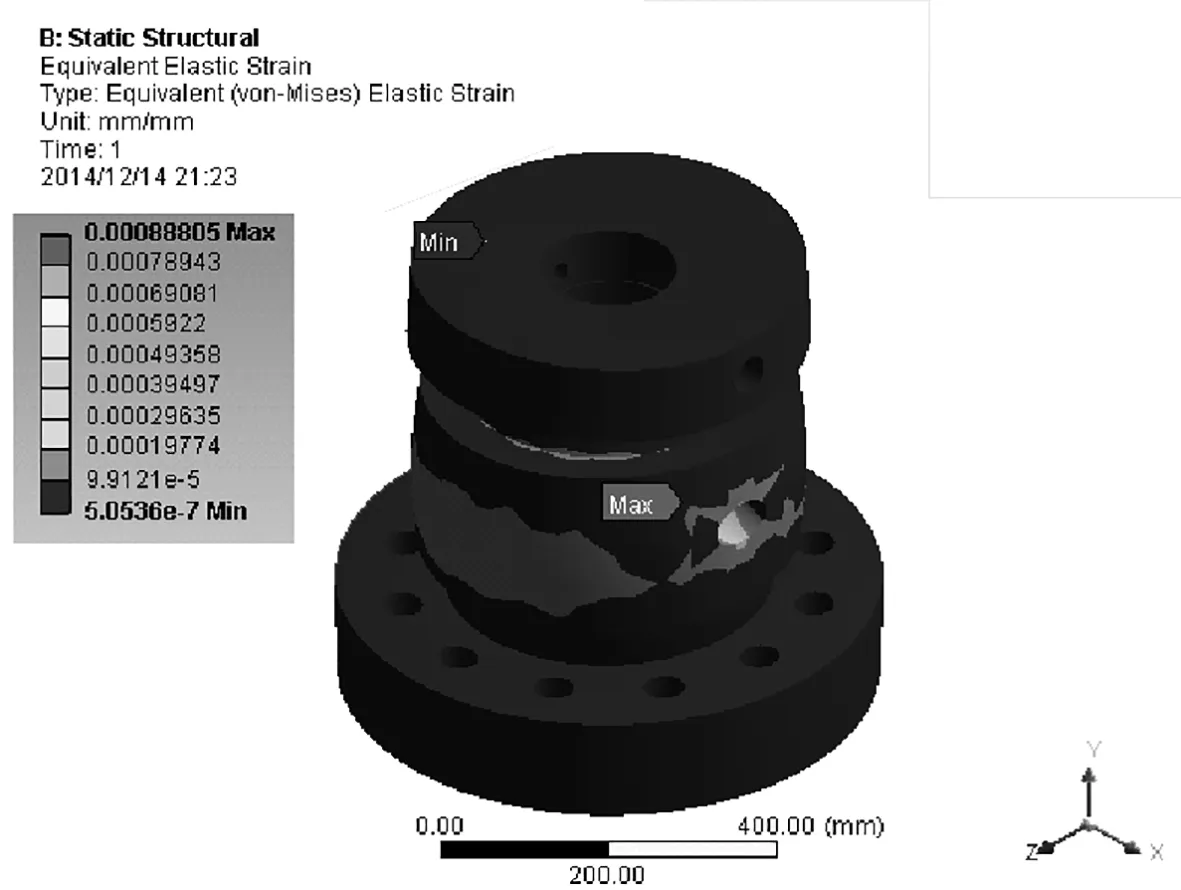

利用ANSYS有限元分析软件对套管头、油管头进行应力应变分析,并基于FE-SAFE平台计算疲劳寿命,模拟结果如图2~3所示。

a 应力云图

b 应变云图

c 疲劳寿命云图

a 应力云图

b 应变云图

c 疲劳寿命云图

3 井口装置疲劳失效演化规律研究

3.1套管头疲劳失效演化规律

1) 应力应变状态。

根据上述疲劳失效模拟结果,对相关数据进行处理,绘制套管头的最大应力、最大应变随压力变化的曲线图,如图4所示。

a 最大应力

b 最大应变

从图2a可看出,套管头开孔处发生应力集中现象,较为薄弱,但小于屈服强度836 MPa,满足工况要求。从图2b可看出,套管头开孔处出现较大变形,但小于要求的0.005 mm,应变在允许范围之内,满足使用要求。从图4可看出,套管头最大应力、最大应变随压力的增加而近似成线性增加关系,数学表达如式(6)~(7)所示。

y1=4.56x(60≤x≤130)

(6)

y2=2.28x×10-5(60≤x≤130)

(7)

2) 疲劳寿命分析。

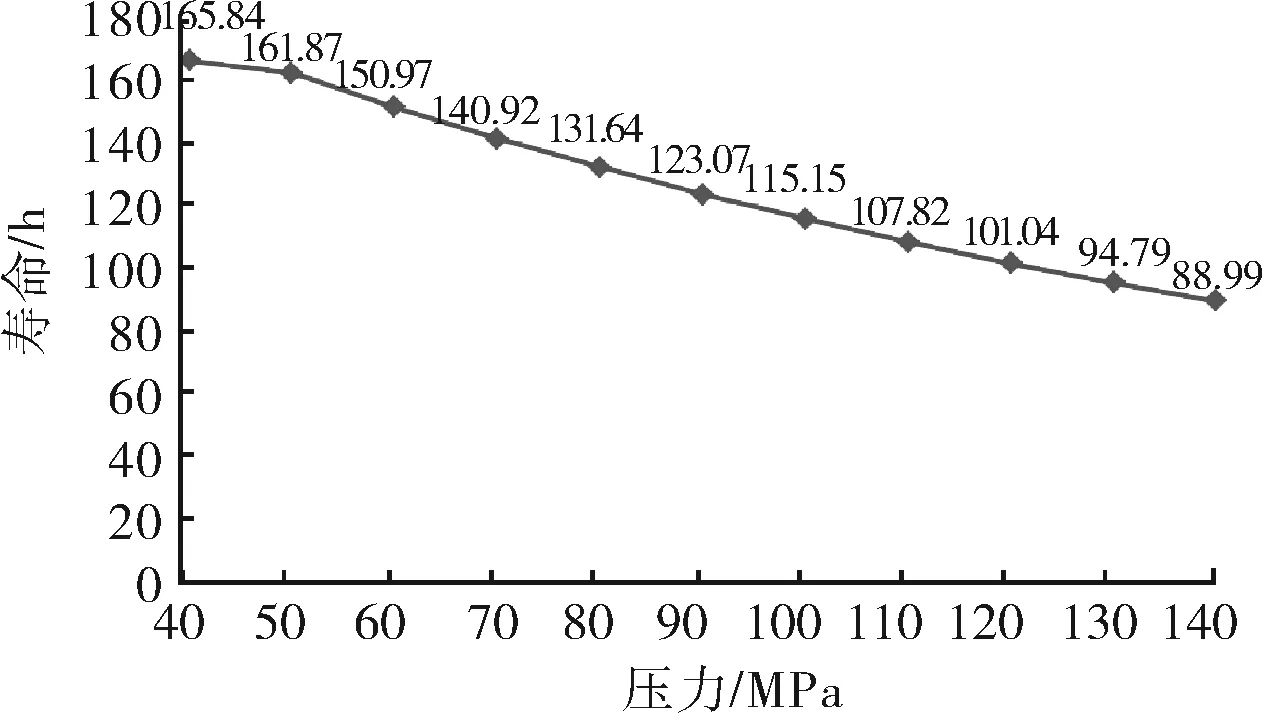

根据上述疲劳失效模拟结果,对相关数据进行处理,绘制套管头的疲劳寿命随压力变化的曲线图,如图5所示。

从图2c可看出,套管头疲劳寿命最小值出现在内部悬挂器与壳体相接触处及与表层套管相接支撑处。例如,压力70 MPa时套管头疲劳寿命140.92 h,假设一口页岩气井连续作业12段、每段压裂3 h,则套管头在此工况下服役3.91口井后需进行检测和检修,以防疲劳破坏导致失效。(注:在此疲劳寿命定义为一种需进行检测和检修的临界值。)

图5 变压力工况下套管头疲劳失效演化图谱2

3.2油管头疲劳失效演化规律

1) 应力应变状态。

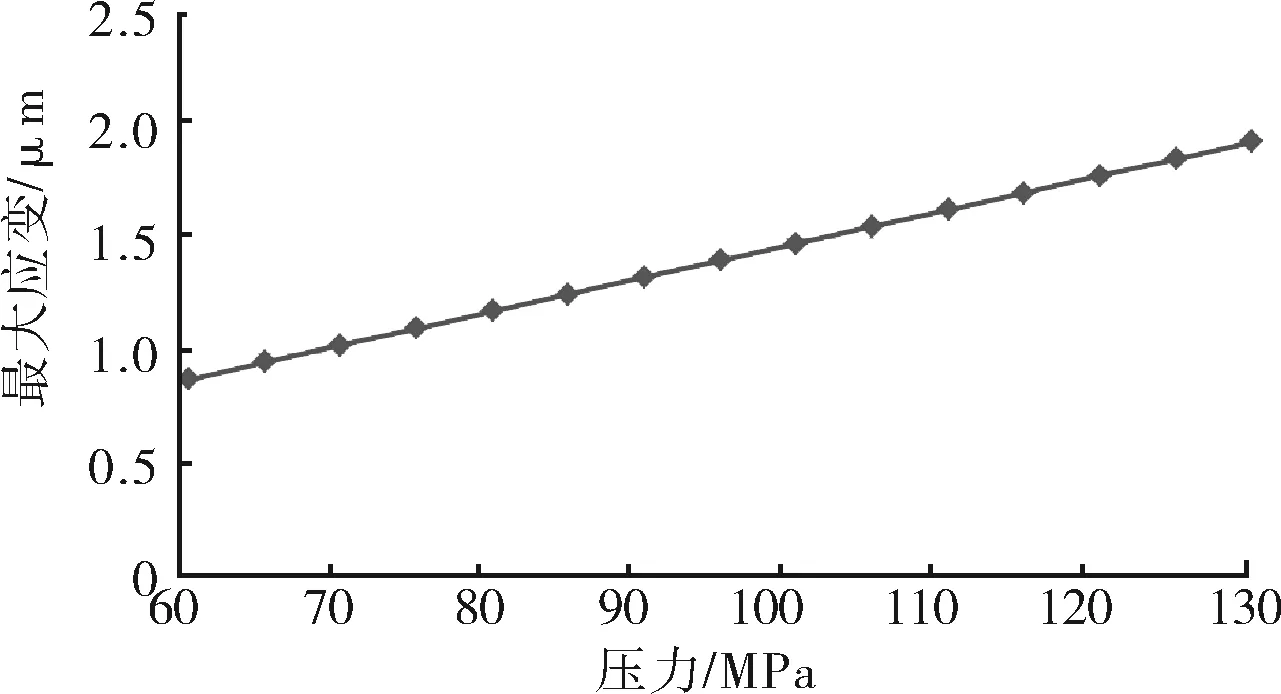

根据上述疲劳失效模拟结果,对相关数据进行处理,绘制油管头的最大应力、最大应变随压力变化的曲线图,如图6所示。

a 最大应力

b 最大应变

从图3a可看出,油管头在对称面且内表面相贯线处发生应力集中现象,但小于屈服强度836 MPa,满足工况要求。从图3b可看出,油管头最大应变发生在对称面且内表面相贯线处,但小于要求的0.005 mm,应变在允许范围之内,满足使用要求。从图6中可看出,油管头最大应力、最大应变随压力的增加而近似成线性增加关系,数学表达如式(8)~(9)所示。

y3=2.96x(60≤x≤130)

(8)

y4=1.48x×10-5(60≤x≤130)

(9)

2) 疲劳寿命分析。

根据上述疲劳失效模拟结果,对相关数据进行处理,绘制油管头的疲劳寿命随压力变化的曲线图,如图7所示。

图7 变压力工况下油管头疲劳失效演化图谱2

从图3c可看出,油管头疲劳寿命最小值出现在开孔处。例如,压力70 MPa时油管头疲劳寿命137.98 h,假设一口页岩气井连续作业12段、每段压裂3 h,则油管头在此工况下服役3.83口井后需进行检测和检修,以防疲劳破坏导致失效。(注:在此疲劳寿命定义为一种需进行检测和检修的临界值。)

4 结论

1) 针对页岩气大规模作业,开展了井口装置主要部件(含套管头、油管头)的有限元静力分析和疲劳寿命计算研究,揭示了不同压力条件下井口装置各部件应力、应变状态及疲劳脆弱点位置。分别阐述了各部件出现应力集中、最大变形现象的位置。例如套管头开孔处发生应力集中现象、且出现较大变形。

2) 明确了井口装置各部件应力应变、疲劳寿命随压力变化的规律和关系。其中,套管头和油管头的最大应力、最大应变随压力的增加而近似成线性增加关系。

3) 求解了不同压力条件下井口装置各部件的疲劳寿命。以压力70 MPa为例,套管头、油管头的疲劳寿命分别为140.92 h、137.98 h,即服役约4口井后需进行检测和检修。

[1] 黄金波.套管头结构有限元分析及应用[D].大庆:东北石油大学,2012.

[2] 由保胜,周记满,刘宇,等.套管头结构有限元分析及评价[J].科学技术与工程,2011,11(5):964-969.

[3] 何云松,张锁龙,裴峻峰.高压油管头四通应力分析设计[J].江苏工业学院学报,2009,21(3):22-25.

[4] 王辉.高压采气井口装置研制[D].大庆:东北石油大学,2013.

[5] 刘扬,陈琳,陈国华.套管头结构模糊可靠性分析[J].石油学报,1994,15(1):120-126.

[6] 陈琳,董家梅,金国梁,等.套管头结构强度可靠性研究[J].石油学报,1993,14(4):151-159.

[7] 王霞,刘峰,綦耀光,等.新型煤层气井口套管头的设计研究[J].石油机械,2011,39(7):39-41.

[8] 王俊.卡瓦式套管头可靠性分析[J].新技术新工艺,2014(9):110-113.

[9] 刘春城,桂丽,杨北芳.SL-2-(7)型套管头结构应力分析[J].吉林林学院学报,1999,15(4):220-223.

[10] 高媛,单东升,李文亮,等.140 MPa压裂泵曲轴疲劳寿命有限元分析[J].石油矿场机械,2015,44(2):68-71.

[11] GuoRong Wang,LinYan Chen,Min Zhao,et al.The research on failure analysis of fluid cylinder and fatigue life prediction[J].Engineering Failure Analysis,2014(40):48-57.

[12] 叶晓琰,张军辉,蒋小平,等.基于ANSYS-FATIGUE的曲轴疲劳寿命计算[J].流体机械,2011,39(4):44-47.

FatigueFailureEvolutionofWellheadunderChangingPressureCondition

WANG Qianlin1,HU Jinqiu1,ZHANG Laibin1,WANG Haitao2,LI Kuiwei2,HE Weiwei1

(1.CollegeofMechanicalandTransportationEngineering,ChinaUniversityofPetroleum,Beijing102249,China;2.ResearchInstituteofPetroleumEngineering,SINOPEC,Beijing100101,China)

TE931.101

A

10.3969/j.issn.1001-3482.2017.05.001

1001-3482(2017)05-0001-05

2017-02-20

国家自然科学基金“过程安全跨尺度风险表征与危机预警理论研究”(51574263);中国石油大学(北京)科研基金项目“海洋浮式设施安全风险动态多场感知与控制”(2462015YQ0403);中国石油化工股份有限公司科学研究与技术开发项目“页岩气大规模压裂安全风险评价技术研究”(P14004)

胡瑾秋(1983-),女,江苏南京人,教授,博士生导师,现从事油气生产复杂系统可靠性、故障诊断及预警等方面的研究,E-mail:hujq@cup.edu.cn。