浅论汽车覆盖件修边掉铁屑的原因及相应对策

2017-10-11吴立军奇瑞汽车股份有限公司

文/吴立军·奇瑞汽车股份有限公司

浅论汽车覆盖件修边掉铁屑的原因及相应对策

文/吴立军·奇瑞汽车股份有限公司

本文简单论述了汽车覆盖件修边掉铁屑的形成原因及可以采取的相应对策,并从模具设计的间隙、模具设计的工艺与结构及其他辅助手段等方面说明了合理的模具结构设计对改善覆盖件修边掉铁屑的重要性,并介绍了几种新型的模具结构及新型废料刀结构。

背景介绍

目前,汽车覆盖件模具的自动化程度越来越高,已经有很多汽车或零部件厂家采用了多工位模具和自动化生产线进行冲压生产。除压力机设备、模具及材料稳定性、工序排布等因素外,废料排出不畅、修边掉铁屑及模具型面拉毛已经成为困扰模具制造厂家和汽车制造厂家的重大问题;本文结合现场实践经验和模具理论知识,针对汽车覆盖件修边掉铁屑的产生原因及可以采取的相应对策进行介绍。

汽车覆盖件的生产现状及修边掉铁屑危害

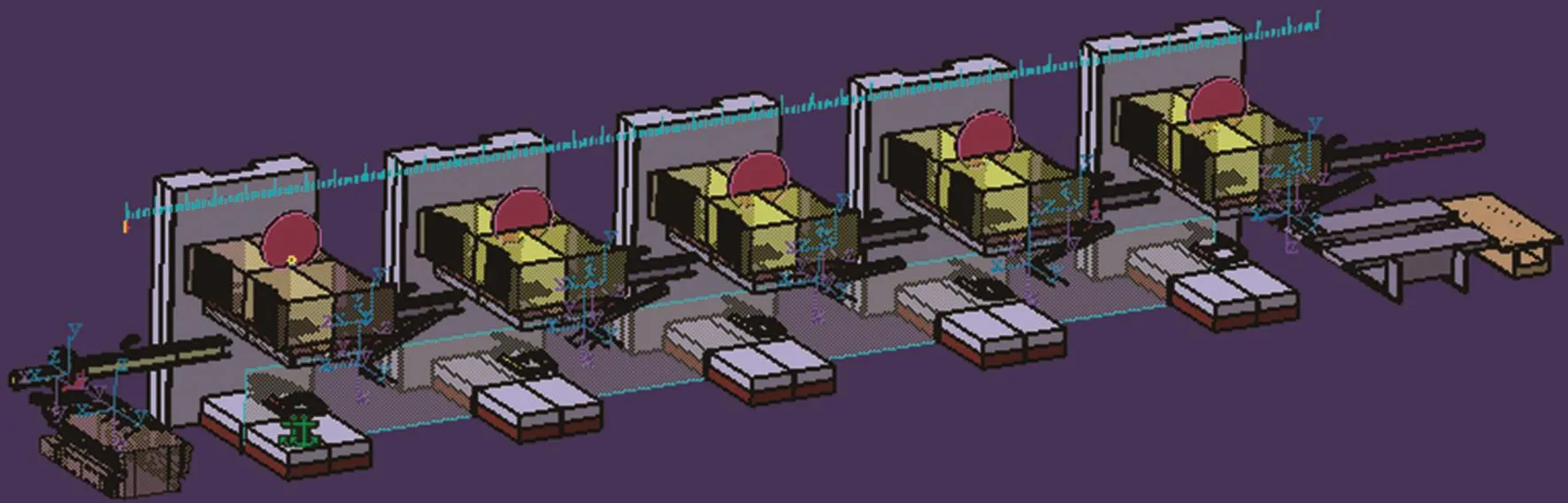

当前各汽车整车制造企业,为了及时应对瞬息万变的市场和有效降低生产成本,覆盖件生产的自动化需求越来越高,各汽车制造企业大都选择了封闭的自动化冲压线,如图1所示,压机之间采用机器人或机械手加穿梭小车方式输送机构取放工件,因整个自动化冲压线是个封闭的模块化系统,所以只能在自动化线尾对零件的质量进行检查,对工艺过程中零件的质量状态进行控制,不能像手工生产线那样做到立即发现和处理;即质量缺陷的发现存在滞后性。

图1 封闭的自动化冲压线

对于封闭的自动化冲压线,其中影响最大的质量问题是修边工序的掉铁屑问题,工件在修边工序过程中,由于上、下模的相对移动,在模腔内部形成负压,把修边产生的铁屑吸入模腔内,污染模具型腔内型面,不得不停下流水线进行模腔清洁,这不仅影响冲压件的表面质量,而且影响冲压生产效率,甚至会影响设备和模具的精度,造成安全生产隐患;如图2所示。

图2 修边工序产生的铁屑实例及其影响

汽车覆盖件修边掉铁屑的原因分析

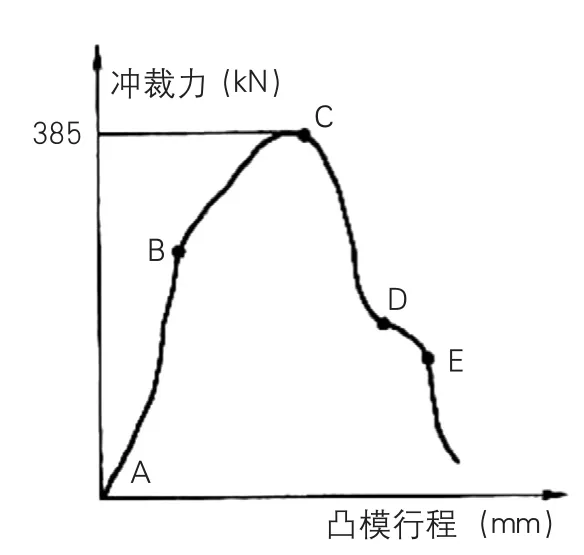

从冲裁工艺的理论方面分析,修边冲裁过程分为三个阶段,基于图3修边冲裁力变化曲线图,讨论冲裁过程中板料的断裂及产生铁屑的原因。

切断废料区域无压料产生铁屑的原因分析

从修边冲裁力变化曲线图中,我们可以看到修边冲裁过程的三个阶段:

A~B段:板料的弹性变形阶段;

B~C段:板料的塑性变形阶段;

C点:相当于材料的极限强度,即冲裁力的最大值,当材料的内应力达到抗剪切强度时,材料开始产生裂纹;

C~D段:裂纹扩展至材料分离的断裂阶段;

图3 修边冲裁力变化曲线图

D~E段:凸模克服摩擦力,将冲裁件(或废料)从凸模中推出。

在整个修边冲裁废料切断过程中,B区域都是自由状态,这就造成A区域的变形不可控。特别是A区域在修边过程中前5mm行程中(B~C段)撕裂时产生的裂纹,即使刃口间隙合理,裂纹的产生也不可避免。而这前5mm行程中产生的裂纹在最后2mm的废料切断行程时,不可避免的会被刃口切断产生铁屑,如图4所示。制件修边区域的不符型,即局部区域的无压料修边产生铁屑的原理与之相同。

图4 废料刀工作示意图

模具刃口不良产生铁屑的原因分析

⑴ 模具刃口不垂直。

一般来说,模具刃口不垂直存在以下几种情况:下模刃口为直角,上模刃口成锐角或钝角;上模刃口为直角,下模刃口为锐角或钝角;以下模刃口为直角,上模刃口成锐角为例,简要介绍铁屑的产生过程如下:上模刃口成锐角时,刃口将料边切断后,刀块在上升时会将料边带起产生带料,这种带料是由于板料与刀块产生摩擦引起的,因此在这过程中刀块会与板料摩擦产生铁屑。同时,由于上模刃口接触面较小,生产过程中容易磨损导致刃口间隙过大产生毛刺,这也是产生修边掉铁屑的另一个原因。

汽车覆盖件修边掉铁屑的相应对策

模具刃口间隙的合理化

在模具的设计阶段,主要根据冲裁件断面质量、尺寸精度和模具寿命这三个因素给出一个合理间隙,并根据实际经验与研究成果,按要求确定最小的合理间隙值,对于尺寸精度和断面质量要求不高的冲裁件,在满足冲裁件质量要求的前提下,应以降低冲裁力、提高模具寿命为主,选用较大的双面间隙值,在频繁的冲裁过程中,凸、凹模要与冲裁零件或废料发生摩擦,凸模轮廓越磨越小,凹模轮廓越磨越大,结果使间隙越用越大。

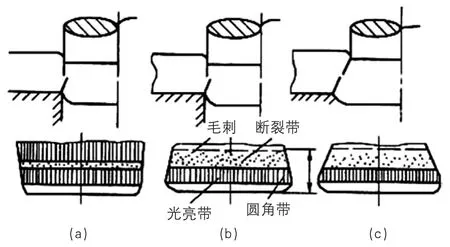

当模具间隙过小时,最初从凹模刃口附近发生的裂纹就指向凸模下面的高压应力区。因此,这个裂纹的成长受到抑制,不能达到凸模刃口处,而成为滞裂纹,如图5(a)所示,当裂纹口开得相当大的时候,两裂纹中间的一部分材料随着冲裁的进行将被第二次剪切,继而被凸模挤入凹模腔内。由于凹模刃口的挤压作用,在断面上形成第二光亮带,在两光亮带间形成撕裂的毛刺和夹层,如图5(a)所示。间隙过大时,由于在光亮带形成之前,板料已形成较大的圆角带,所以实际的间隙就显得更大。在这种情况下,如图5(b)所示,因为上、下裂纹错开一段距离,且圆角带大,所以断面的垂直度差。又由于加工条件不同,裂纹也不一定在上、下两刃口处同时发生,所以有时便可能由一个刃口引发的裂纹使材料分离。当这个裂纹从一个刃口的尖端出发,扩展到另一个刃口的侧面时,在断面上留下很大的毛刺。因此间隙过大时,断面上的光亮带减小,圆角、毛刺及斜度变大。间隙合理时,上、下刃口处产生的裂纹,在冲裁切断过程中会合成一条线,如图5(c)所示。在这种情况下所得冲裁件的断面光亮带较大,而圆角带及毛刺和斜度均较小,表面也比较平整,断面与平面质量均可达到理想的效果。经由上述分析可知,间隙过大或过小时,冲裁件的断面质量都较差,间隙过大,修边时扯拉制件(剪切变形)产生毛刺和铁屑;间隙过小,修边后的薄毛刺通过刃口的挤拉和回带,进入模具型面;只有在合理间隙时,才能使冲裁件的断面质量符合标准,通过研配凸凹模间隙,使废料刃口与切边刃口间隙控制在1mm 以内,废料刃口切入深度控制在3mm以内,使凸凹模切边刃口间隙保持在板料厚度8%~10%之间。该间隙值的优点是能很好地抑制铁屑的产生;其缺点之一是周期性研配凸凹模,工作量大,且受制于设备及模具的日常生产使用;之二是具有模具改造风险,维修成本较高。

图5 模具刃口间隙示意图

模具设计工艺与结构

⑴模具采用无废料刀结构。

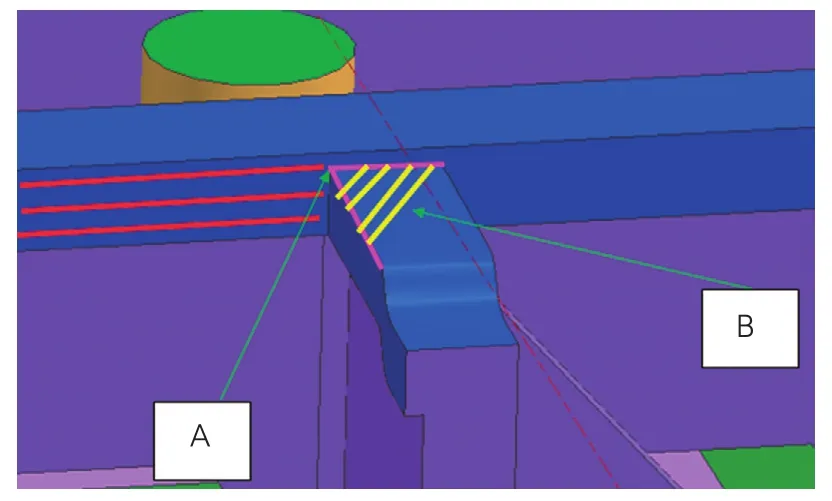

重要的汽车外覆盖件模具建议采用无废料刀结构,对于此类模具结构修边分两次完成,第一次修边的时候废料三面带压料,修边后的工序件状态如图6所示;三面带压料修边在刃口间隙合理的情况下,基本不会产生毛刺及铁屑现象,且制件质量稳定,如A3车型前后门外板模具如图7所示。

废料刀口布置尽量随形,刃口部位紧贴基体面;上下模废料刀口保持与零件作用面垂直;自动化生产过程中,在废料输送设备以及模具结构排料允许的尺寸前提下,还可采取减少废料刀排布数量,来减少废料铁屑带给生产的影响,现车型的该类模具结构已成功应用的案例如图8和图9所示。

图6 修边后的工序样件

图7 A3车型前后门外板模具

图8 无废料刀工序样件

图9 无废料刀的模具

⑵模具整体式修边二次分切排料。

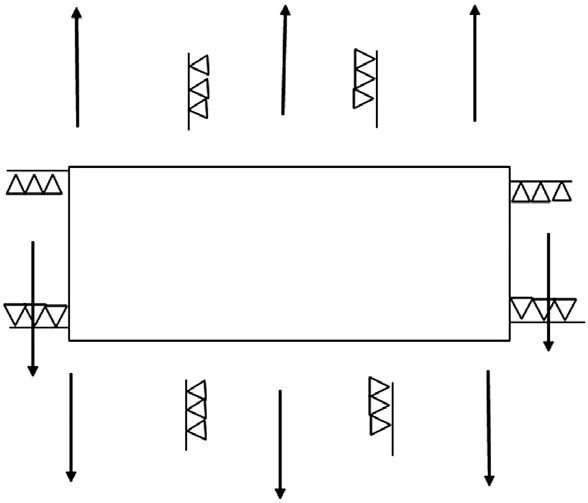

模具第一个工作行程将制件整体式修边,第二个工作行程将上次修边废料切断排料,结构示意图如图10所示;这类模具也比较适合自动化生产,在刃口间隙合理的情况下不会产生毛刺和修边铁屑且便于排料。此类结构目前在顶盖上应用比较多,如A、B、C等车型的顶盖如图11所示。

图10 废料二次切断的结构示意图

图11 现场二次分切的模具图片

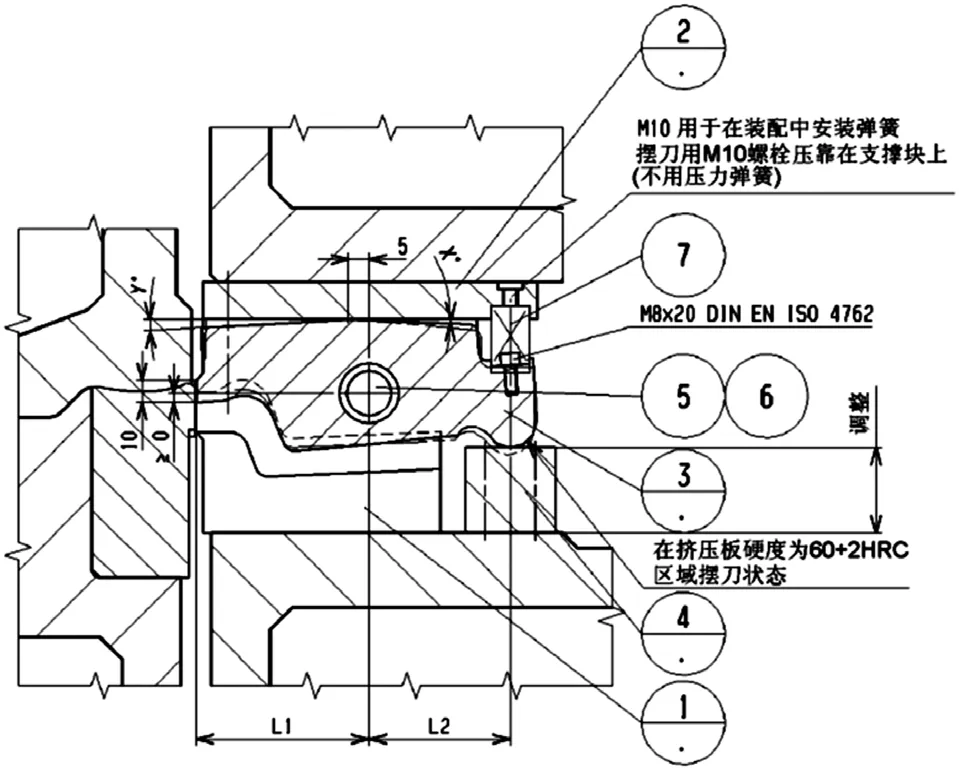

⑶新型废料刀结构的采用。

根据实际的现场经验,传统的废料刀无法实现修边与废料切断相分开,特别是在废料刀与修边刃口交接部位,此部位也是最容易产生修边铁屑的地方。目前,国内部分主机厂要求覆盖件的废料刀必须使用旋转废料刀,旋转废料刀的结构示意如图12所示,此种废料刀能够实现修边与废料切断两个动作的分离,可以在很大程度上减少铁屑的产生。但此类废料刀对加工制造设备的精度要求比较高,特别是要求具有外圆磨床等设备,部分模具厂家因不具备该类设备或设备精度不够而无法采用该废料刀结构,因而限制了该废料刀在覆盖件修边工序中的应用和推广范围。

图12 旋转废料刀的结构示意图

模具上设置吹气装置

为了用一种既简单又经济的办法来解决该问题,我们以某款汽车的顶盖自动化线生产过程为例,通过对生产后的模具进行观察,发现在废料刀处存在许多的小铁屑堆积。经过分析和总结以及其他主机厂成功应用的实践经验,决定采取加装吹气装置方式进行改善。我们提出在上模切边刃口处加装吹气管的方案,如图13所示,该套修边模吹气装置工作原理是:通过在上模型面镶块和废料切刀之间安装吹气管,利用压力机滑块角度控制压缩空气阀门开关,来吹掉废料切刀产生的铁屑。经过反复试验,采用模具上设置吹气机构,在模具整体设计未作变动的情况下,成功地解决了修边铁屑过多影响外覆盖件表面质量的问题。该吹气机构具有制造成本低、构造简单、改造容易等特点,能较好地普及到该类型模具减少铁屑的使用中,具有一定的借鉴和参考作用。

图13 模具设置吹气装置的应用实例

修边掉铁屑涂抹黏性润滑脂的处理方法

实际冲压生产过程中,通过在废料刀口处涂抹黏性润滑脂粘住修边铁屑,一般涂在废料刀口作用面背面以下3mm处,防止凹模面接触黏性润滑脂而把铁屑带入模腔,该处理方法因操作步骤烦琐,可靠性不高等原因,一般不建议使用。

结束语

综上所述,综合考虑覆盖件表面质量的控制特点、生产成本、生产效率和模具维护等多方面因素,针对覆盖件修边掉铁屑,汽车制造厂商在解决覆盖件修边掉铁屑问题方面,选择贴合实际的模具结构工艺才显得格外关键。

吴立军,冲压高级经理,工程师。主要从事冲压新品模具开发、产线规划及新技术、新工艺导入等工作。