板材特种冲压技术(上)

2017-10-11于海平党海青童衍辰哈尔滨工业大学材料科学与工程学院

文/于海平,党海青,童衍辰·哈尔滨工业大学材料科学与工程学院

板材特种冲压技术(上)

文/于海平,党海青,童衍辰·哈尔滨工业大学材料科学与工程学院

本文重点介绍了几种典型的板材特种冲压成形技术的原理和特点,包括高压水射流渐进成形、径向加压的充液拉深成形、高压气胀成形、超声振动塑性成形、激光热应力成形、激光冲击成形、颗粒介质成形、电液成形、电磁成形、热成形-淬火一体化成形等。简析了每种成形技术研究发展面临的问题和应用前景。

随着交通运输、航空航天等高技术产业的迅速发展,节能、降耗、减排等强制性社会经济发展目标的实现对运载工具产品的质量、性能、轻量化等都提出了更高的要求。在这些产品结构中,很大一部分零部件是由金属板材冲压加工制造出来的。目前,冲压生产面临如下方面的挑战:制件形状更复杂,尺寸和形位精度要求更高,材料更薄,新材料使用多,要求表面完整性好、抗疲劳性能好等。虽然传统板材冲压技术具有生产效率高、大批量生产条件下单件成本低、成形件精度高等优点,但是传统的板材成形模具与工件一般为一一对应关系,模具结构复杂,制造费用昂贵,设计、加工与调试周期长,导致工艺柔性低及成本浪费严重。同时,各种先进制造领域对板材成形技术发展提出了工艺柔性化、设计个性化、批量小型化的要求。鉴于此,对板料特种冲压技术的需求应运而生。板材特种成形技术是指除了传统钢模冲压外,以特种能场或介质为力源来加工板料的成形技术的统称,如液体、气体、声、光、电、磁、热等介质或能场。特种冲压成形技术不仅具有一般冲压成形技术共有的优点,还具有各自的特点与适用范围。针对具体生产需求,获取各种特种冲压技术原理、特点的认知,有益于做出适合的工艺技术选择,进一步提高了冲压件的成形能力和成形品质。

高压水射流渐进成形技术

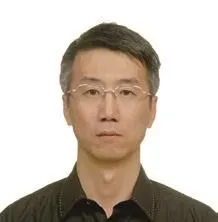

高压水射流渐进成形技术是用高压泵将水转化成一种具有高速、高压性质的流束,然后利用这种具有压强和射流压力的流束替代普通无模渐进成形的金属工具头对工件进行加工,其成形原理如图1所示。金属板材高压水射流渐进成形技术采用快速原型技术中“分层制造”的思想,当作用在表面上的压力超过材料的屈服极限值时,板材将发生局部塑性变形,达到最终效果后,调整参数加工下一层,如此循环直至最终成形,实现分层加工。

从上述工艺原理可知,高压水射流板材渐进成形是一种柔性化的板材数控加工技术。与传统钢模冲压成形不同,这种方法不需要专用的模具,而且成形极限较高。此外,成形工件的复杂程度和延伸率比传统工艺要高,同时由于局部渐进成形所需的成形力小,设备的能耗低,不仅节能而且无噪声污染,故它也属于绿色加工范畴。但是高压水射流渐进成形的过程十分复杂,还有待于深入研究。

图1 高压水射流渐进成形原理

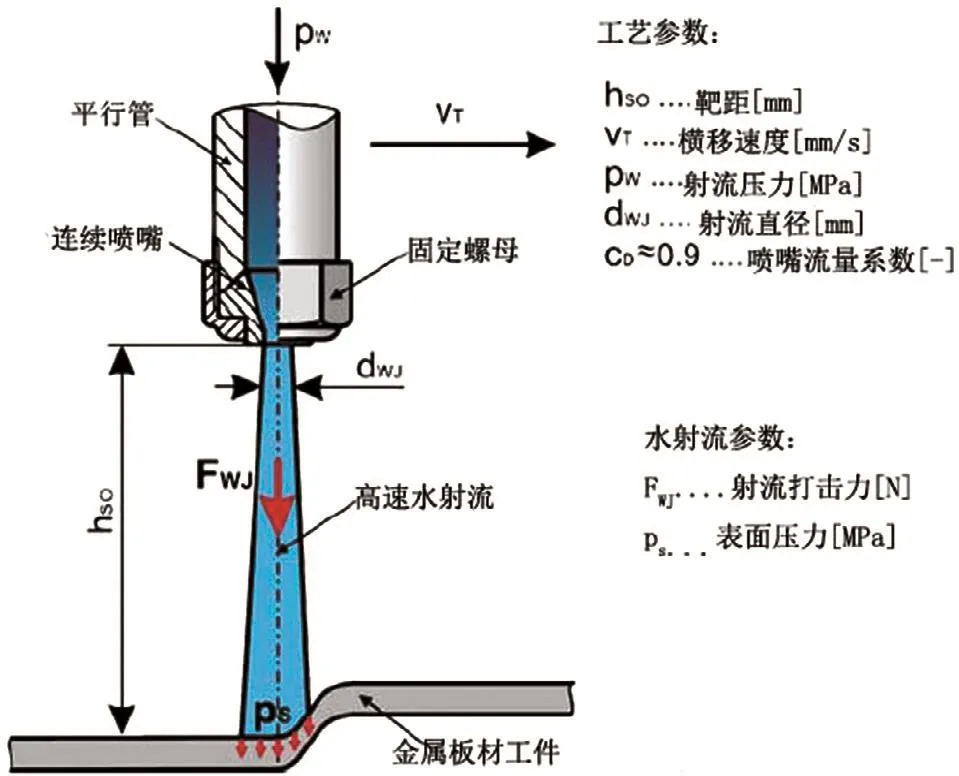

图2 径向加压充液拉深工艺

径向加压的充液拉深成形技术

径向加压充液拉深技术是在原有的普通充液拉深基础上,加上了独立或非独立的液压加载系统,在拉深凸模对毛坯作用的同时,利用该系统使高压液体在毛坯变形区的外缘施加径向压力,改变变形区的应力状态,使径向拉应力减小。溢流的液体在板料与压边圈、板料与凹模之间形成双面流体润滑,减小摩擦阻力,从而进一步提高了板材的承载能力,提高了大高径比、难成形材料零件的可成形性。带独立径向液压加载系统的被称为主动径向加压充液拉深成形技术。带非独立径向液压加载系统的充液拉深成形技术原理如图2所示。

虽然板材的承载能力以及大高径比、难成形板料的成形性得到了进一步的提高,但是由于采用该技术的零件拉深比较大,其液室压力、径向压力、预成形初始压力、保压时间等工艺参数的选取及匹配关系较普通的充液拉深工艺更复杂,而且其所用的模具和设备也相当复杂,目前该技术的应用也有一定的局限性,需要进一步的理论研究和实践突破。

高压气胀成形技术

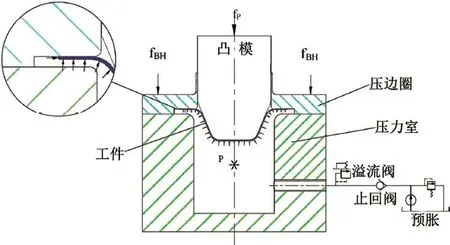

高压气胀成形技术是将原始管坯放入已经加热到指定温度的模具中,然后采用左右冲头将管材密封,接着在一定的温度下,通过轴向补料和气体胀形压力的协同控制,将管材胀形贴模。最后,在内部保压的作用下,冷却到指定温度后开模取件,其成形原理如图3所示。

图3 高压气胀成形原理

高压气胀是将管坯或板料加热到一定温度以气体为传力介质,从而使材料的变形能力提高,同时变形抗力显著降低,所以在高压下可使管材或板材完全贴模从而成形薄壁复杂结构件,而且其回弹小、成形精度高,整体性和可靠性较高。

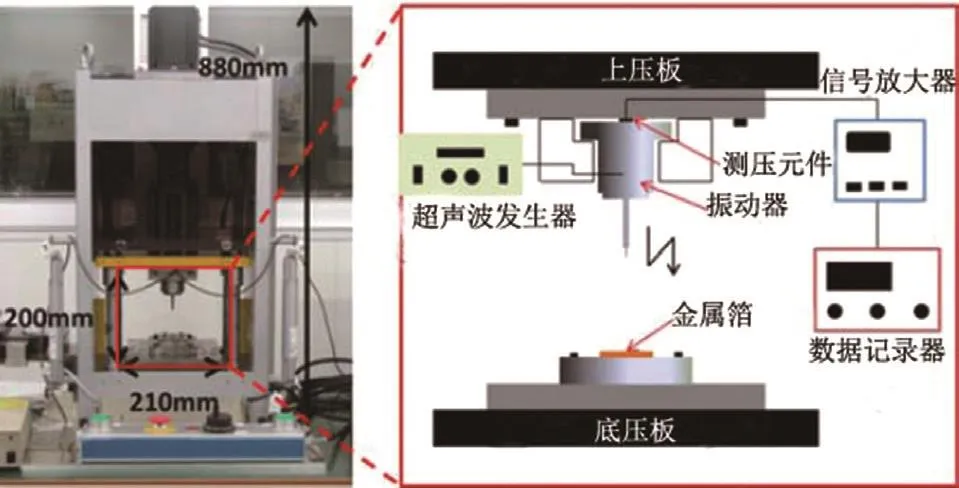

板材超声振动成形技术

金属超声振动成形是对经典的塑性成形系统中的模具或被加工材料施以一定方向、频率和振幅的可控超声振动,从而利用超声能量辅助完成各种塑性成形加工的工艺过程,其成形原理如图4所示。金属超声振动塑性成形能够显著降低设备成形力,提高材料成形极限,改善零件成形质量,减少模具与工件间的摩擦,提高加工速度,减少中间处理环节。此外,由于该技术显著降低了设备成形力,所以在高硬度、高强度及难变形材料的塑性加工方面具有独特优势,这可能成为一些特殊新材料的最有效加工方法。

图4 超声振动塑性成形原理

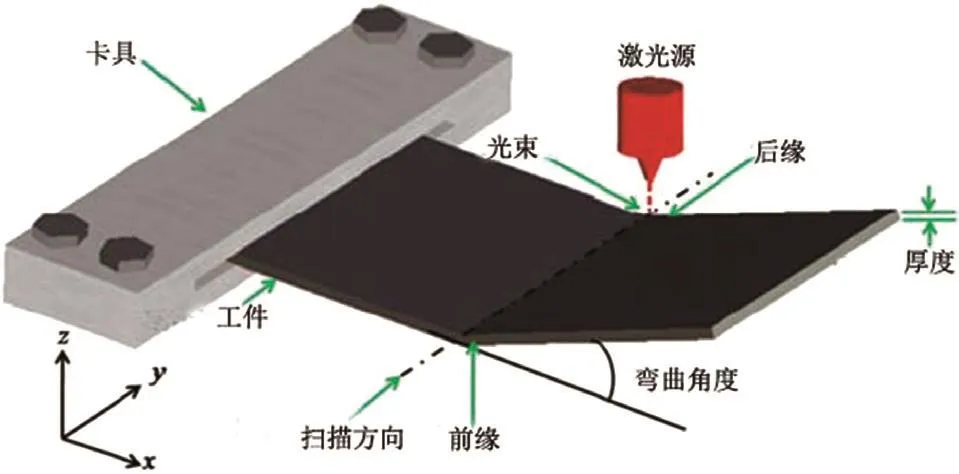

激光热应力成形技术

激光热应力成形是利用高能激光束对板材局部扫描时内部形成的非均匀热应力来实现板材的塑性变形,激光热成形基本工艺过程原理如图5所示。根据激光成形过程中不同的工艺条件、所形成的温度场等,成形机理可概括为温度梯度、皱曲和增厚等3种机理,但是只有温度梯度机理最能为人接受。

图5 激光热应力成形示意图

激光热应力成形技术有很多优点:它是一种无模成形技术,不用借助外力,而且没有回弹,成形精度高;由于它也属于热态变形,故而能使难变形或脆性材料的板材在常温下成形;采用该技术时,每次的变形量很小,曲线弯边时不易产生皱曲,故特别适合于弯曲板材。此外,激光热应力成形技术的成形过程无噪声无污染,被加工材料少,属于绿色环保制造的范畴。

激光热应力成形不借助于模具和任何形式的外力,因而生产周期短、柔性大,适合于小批量的大型零件生产,而且能够很容易的与各类异形件的成形和制造进行复合。因而在航空航天、造船等领域具有广阔的应用前景。

《板材特种冲压技术(下)》见《锻造与冲压》2017年第20期

于海平,副教授,博士生导师,主要从事板材高速率成形、异种金属磁脉冲连接方向研究工作,主持完成国家自然科学基金、国防预研基金、企业合作课题等二十余项科研项目,发表SCI检索论文40余篇,授权发明专利17项。