100%覆盖率钢板超声波检测系统的设计及应用

2017-10-11高财禄孟庆军李洪臣

高财禄,孟庆军,李洪臣,晁 翔

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

100%覆盖率钢板超声波检测系统的设计及应用

高财禄,孟庆军,李洪臣,晁 翔

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

为了实现钢板超声波检测设备满足100%覆盖率扫查,结合钢板原材料缺陷分布规律,从探架结构到后期维修、从软件操作到设备布局、从设备外观到界面显示等角度进行了全面的分析,对原钢板自动超声波检测设备的机械、电气、仪器和软件等系统进行了改造,将检测通道由64个提升至212个,将单探头探架升级为4探头探架,将数据处理方式由原来的模拟式升级至数字式,并且在边探加设板边母材夹杂检测功能。新的钢板自动超声波检测设备经生产线使用验证,达到了平行线扫查100%覆盖率的预期功效,取得了良好的经济效益。

直缝焊管;钢板检测设备;超声波检测设备;覆盖率

Abstract:In order to realize 100%coverage rate scanning of steel plate ultrasonic testing equipment,combined with the distribution regularity of steel plate raw material defects,it conducted comprehensive analysis from several aspects,including from frame structure to late maintenance,from software operation to equipment layout,from equipment appearance to interface display etc.It also remolded the original some systems of steel plate testing equipment,such as machinery,electric,instrument,software and so on.The detect channel was increased from 64 to 212,the single probe frame was upgraded to four probes,the data processing method was changed from analog to digital,and added inclusion detection function on steel plate edge ultrasonic detection device.New steel plate automatic ultrasonic testing device was verified by production line application,which can not only achieve the expected effect of parallel scan 100%coverage rate,but also got good economic benefit.

Key words:SAWL pipe;steel plate testing equipment;ultrasonic testing equipment;coverage rate

由于海底石油、天然气管道建设环境恶劣,因此涉及海底管道建设的相关标准对直缝埋弧焊管的质量要求十分严格[1]。直缝埋弧焊管生产过程中除了对原料钢板的化学成分、力学性能和钢板外形尺寸有明确要求外,一些管线标准和技术规范(如西气东输和陕京二线技术规范)还要求对钢板进行超声波检测[2-3]。钢板检测设备(以下简称板探)作为钢板入厂的第一道超声波自动检测工序,主要检测钢板内部的分层及夹杂类缺陷[4]。国内中石油管线部分标准要求钢板的超声波检测覆盖率≥50%,国外酸性服役管线标准要求对全板体100%覆盖率进行扫查[5-7]。中油宝世顺(秦皇岛)钢管有限公司(以下简称宝世顺公司)原板探共64个通道,其中内探48个通道,边探16个通道,共计50个探架,采用电机-曲柄滑动机械装置带动探头进行横向扫查,板体平行线扫查最高覆盖率仅为34%[8]。就板探最高覆盖率而言,并不能满足所有管线对钢板自动检测覆盖率的要求。本研究对宝世顺公司原有的自动超声波检测系统进行了改造,设计了新型钢板检测系统,使其平行线扫查覆盖率达到了100%,满足国外酸性服役管线关于扫查覆盖率的相关要求。

1 总体设计方案

对原钢板超声波检测系统进行改造,通道数量由原来的64个提升至212个,可实现最大直径1 422 mm钢管用钢板的全板体100%覆盖率梳状扫查。设备中内探占用196个通道,边探占12个通道,预留4个通道。将原来封闭的顶棚式框架结构改为垂直提升方式,将提升装置安装在辊道下方,不但增强了轴承和传输部位承载力,而且在提升设备安全性能的前提下,方便探头及探架维修更换。单探头探架升级为4探头探架,增设缓冲结构,将探头架与钢板间的滑动摩擦改成滚动摩擦,探头与钢板的硬性接触变为弹性接触,提升了设备检测稳定性与重复率,降低了设备耗材。将原来的模拟式数据处理方式升级为数字式处理方式,检测仪器模块化、小型化,降低了设备故障频次,节约了检修时间。边探加设了板边母材夹杂检测功能,增添了斜探头检测。检测软件具备了A扫、C扫、波形实时监测与记录、简化报表等功能,提升了检测结果的追溯性。

2 新型检测系统工艺参数及流程

2.1 板探检测范围

钢板宽度 1 490~4 500 mm,厚度 6.0~40.0 mm,长度 10 000~12 300 mm。

2.2 检测区域

板体梳状扫查覆盖率为100%,钢板纵侧边盲区不大于3 mm,板端盲区不大于50 mm,上下板面盲区不大于1.5 mm[9]。

2.3 板边检测要求

每组边探设置3个横波斜探头,用于检测板边15 mm的母材夹杂类缺欠(以Φ1.6 mm竖通孔或纵向短横孔为检测基准),该检测结果不作为钢板评定的依据,仅作为钢管母材质量争议的评判证据。

2.4 检测灵敏度

纵波双晶直探头检测采用Φ5 mm平底孔,埋藏深度T/4、T/2、3T/4;横波斜探头检测采用Φ1.6 mm竖通孔或纵向短横孔。

2.5 检测方法

采用纵波双晶直探头检测,水膜接触耦合方式,探头分割面垂直于扫查方向。缺陷波检测钢板全深度范围,上表面盲区1.5 mm,下表面盲区1.5 mm;钢板边缘15 mm,利用水膜法进行横波检测。

2.6 探头布置

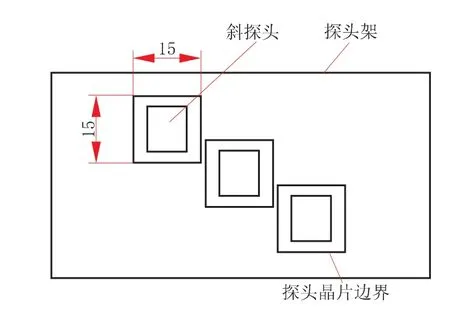

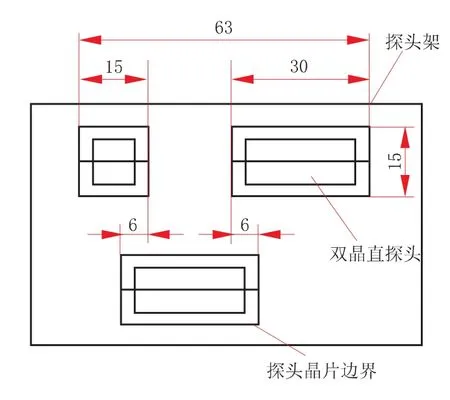

钢板两边缘探头沿钢板长度方向排列,各有6只探头,其中3只斜探头为2.5P10×15K1,用于横波检测,3只横向15 mm 100%检测覆盖,如图1所示[10]。探头组距钢板边缘距离可调,探头架距离板边可调范围150 mm,每个探头有10 mm的活动范围;3只双晶直探头 5P8×15×2FG、 5P8×30×2FG用于纵波检测,探头相互重叠≥6 mm,保证两板边纵向50 mm 100%覆盖率扫查,如图2所示。

图1 边探斜探头结构

图2 边探双晶直探头结构

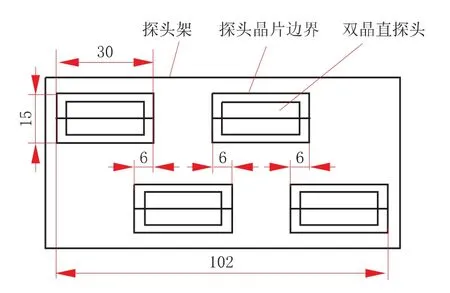

内探共有49组,分3排。第一排17组,位于边探执行机构之间,与边探执行机构背靠背布置在1#升降横梁两侧;其余两排各16组,背靠背布置在2#横梁的两侧,如图3和图4所示。每组探架包括4组双晶直探头,探头规格为5P8×30×2FG,相邻探架和相邻探头之间相互重叠区域≥6 mm,保证板体梳状扫查覆盖率达到100%,如图5所示。中间部位共用49个探头组,分成3排,而每组4个晶片,保证梳状扫查100%检测覆盖。

图3 探头组扫查覆盖区域示意图(梳状方式扫查)

图4 改造后板探设备布局图

图5 内探组合探头结构

探头夹持装置采用不锈钢材料,同时在两侧增加两条耐磨材料和滚动轴承,能够最大限度减少磨损。

2.7 工艺流程

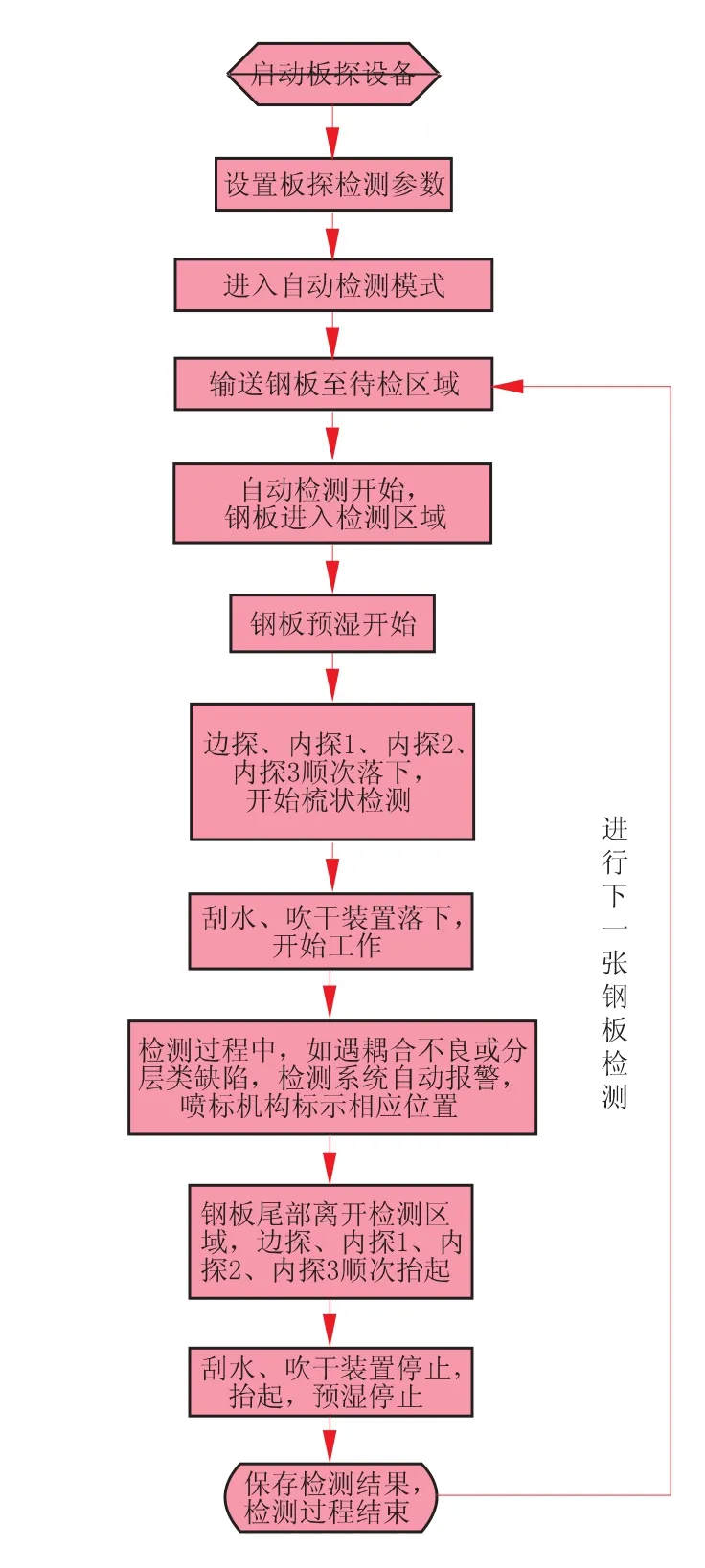

检测工艺流程如图6所示[11]。

2.8 覆盖率计算

图6 检测工艺流程示意图

(1)通道数量:边探纵波为6个通道(3个/组×2);边探横波为 6个通道(3 个/组×2);内探为196个通道(4×(17+16+16));备用 4 个通道。 因此通道总数为212个。

(2)覆盖范围:边探覆盖宽度为50 mm×2=100 mm;内探探架共计17+16+16=49组;每组检测有效宽度为30 mm×4个×80%×49组=4 704 mm;板体覆盖率 4 704/(1 422×3.14)=100.5%。

3 新型检测系统的组成

机械扫查机构为龙门结构,钢板通过辊道输送进行检测,设备自动检测钢板位置,并采用超声波对钢板边缘和中间部位进行跟踪检测。全部过程自动控制或手动控制,在检测过程中,检测设备能实时显示整个钢板的A扫描图并实时报警,能够刮除钢板表面积水,再风干处理并喷涂标记、输出记录、检测报告及统计报告。

3.1 机械系统主要设备组成

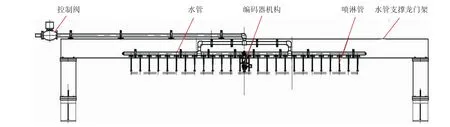

改造后的超声自动检测设备主要由横梁、立柱与升降机构、边探机构、边探探头小车机构、阵列探臂机构、阵列探头小车机构、预湿机构、刮水机构、喷标机构等构成(图4)。

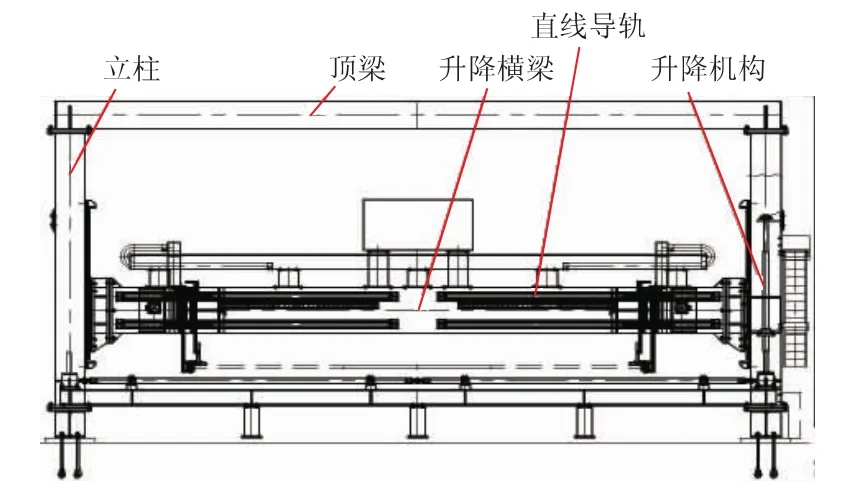

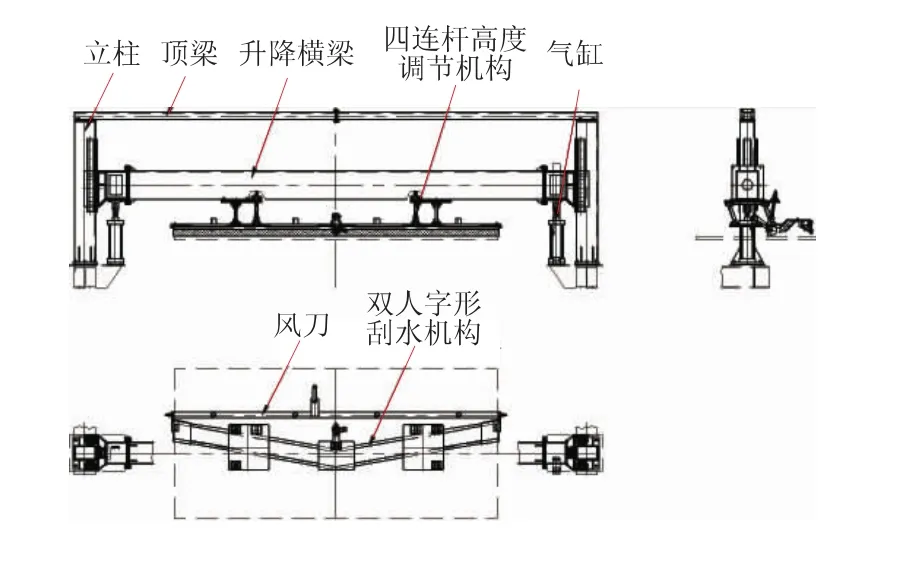

(1)横梁、立柱与升降机构如图7所示。横梁采用500 mm×350 mm矩形梁,立柱采用300 mm×200 mm矩形梁,在横梁一侧安装2条直线导轨,主要用于钢板边缘跟踪车的移动,同时在横梁一侧中间安装齿条,用于钢板边缘跟踪车的运行轨道。整个检测设备为龙门机构,其中横梁可沿立柱上铺设的轨道及丝杆进行上下调节,以适应不同高度钢板检测要求,调节范围根据检测钢板规格进行设定,横梁上下调节通过升降电机驱动。

图7 横梁、立柱与升降机构示意图

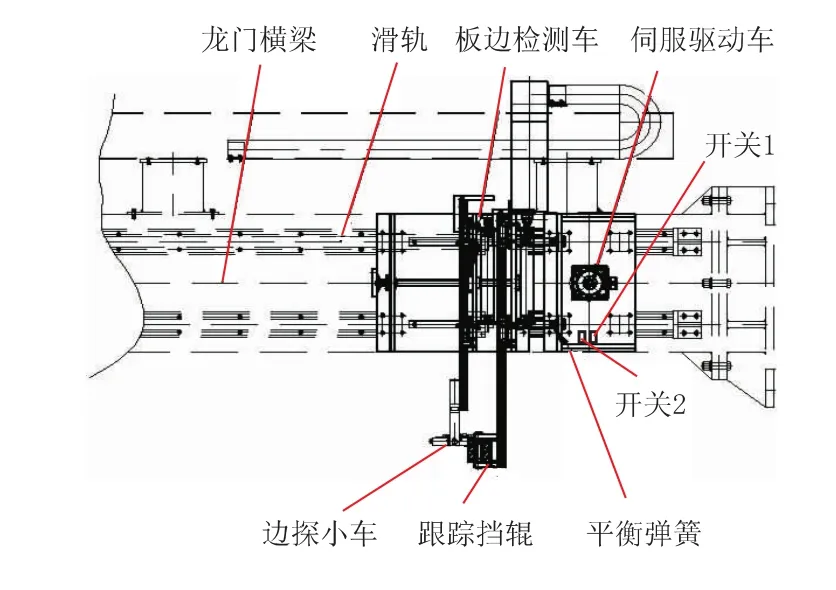

(2)边探机构如图8所示。在龙门横梁结构的直线轨道两端各有1台边缘跟踪检测车和伺服驱动车,驱动车通过预紧弹簧和检测车连接,能推、拉检测车在横梁上移动。当边缘跟踪启动时,驱动车向内推检测车,直到检测车跟踪辊轮接触到钢板边缘,不再向内移动,边探小车的探头落下。驱动车继续推进,使连接弹簧压缩到平衡长度范围内,驱动车停止,探头处于边缘跟踪位,当钢板边缘向外扩张时,弹簧继续压缩,超出平衡长度范围。驱动车自动后退,伸长弹簧,弹性接触跟踪起落架,探头臂安装在跟踪车上,边缘检测采用3个探头组合块。在边缘跟踪车上有两个触动开关及一个拨板,拨板触动开关1使伺服电机反向驱动,跟踪小车向外移动,直到拨板离开开关2,伺服电机停止,跟踪小车游动范围被控制在开关1和开关2之间,左右两台跟踪小车,同步同向运行(除初始信号外),跟踪轮始终紧紧贴在钢板边,跟踪轮和边探机架同在跟踪小车相应位置上,保证边探探头离钢板边沿的距离不变。

图8 边探机构示意图

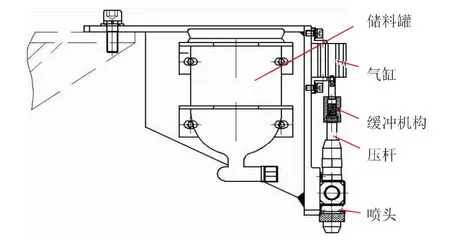

(3)边探探头小车机构如图9所示。板边探头夹持由2组探头构成,1个斜探头组和1个双晶直探头组,每个探头组由3个探头组成,探头夹持采用不锈钢制作,独立平稳起落。斜探头组距离钢板边缘位置可调,可调距离为150 mm,主要用于横波斜探头检测钢板边缘15 mm内的母材夹杂类缺欠(利用二次或三次波横波检测)。每个探头组均通过直线轴承并通过气缸进行单独起落,起落的行程为250 mm。

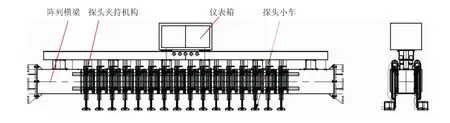

(4)阵列探臂机构如图10所示。主体探头夹持安装在2#横梁的两侧,由多组探头构成,每组探头夹持间距可调,满足不同规格要求,探头夹持结构在横梁一侧的直线导轨上可以移动,并通过中间的导轨进行固定。阵列探臂机构由49组探头构成,分别位于横梁的两侧,满足不同规格要求,探头夹持采用不锈钢制作。

图9 边探探头小车机构示意图

图10 阵列探臂机构示意图

(5)阵列探头小车机构如图11所示。探头夹持器与探头采用万向节连接,就探头与钢板而言,探头具有3个空间自由度和3个旋转自由度。探头夹持器采用直线轴承及滑块结构,检测过程中有足够的自由度来满足钢板凸起、不平、偏摆等各种状态,完全保证检测的需要。

图11 阵列探头小车机构示意图

探头夹持起落行程为250 mm,当探头架落下后,利用直线轴承方式,可以很好地控制探头夹持随钢板表面的起伏而进行随动,同时直线轴承利用自身的刚度及强度也充分保证探头夹持的可靠性及稳定性。

(6)预湿机构如图12所示。预湿支架对钢板先期预湿,当光电开关检测到钢板进入预湿区域时,自动打开预湿管路水阀,在钢板表面均匀喷水。

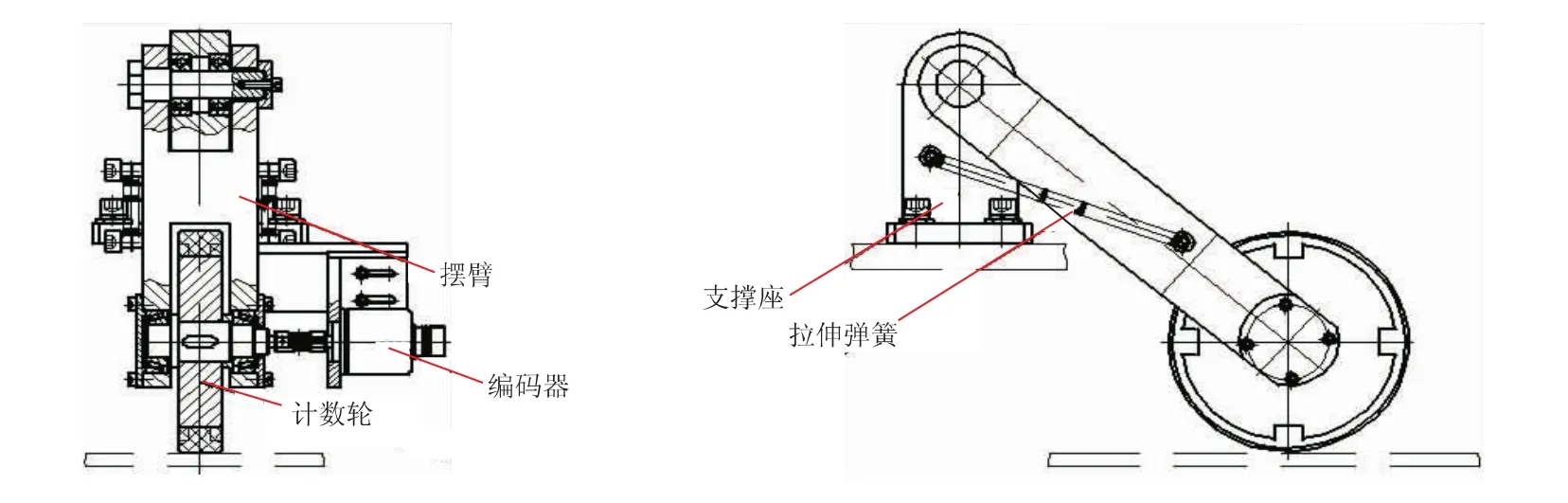

预湿支架上装有一个前置编码器,编码器计数轮接触钢板时,将实时记录设备在钢板上的移动距离。当检测发现钢板缺陷时,记录缺陷位置。缺陷到达喷标器位置时,喷标机构动作,在钢板缺陷位置喷上标记。

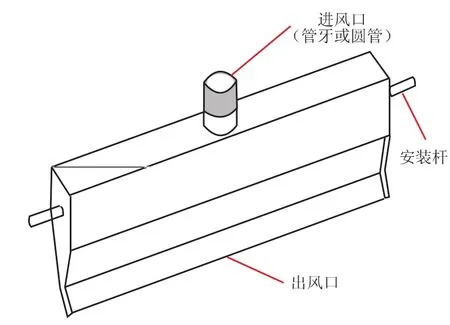

(7)刮水及吹干机构如图13所示。在原有检测工位后方增加双人字形刮水机构及吹干机构。人字形刮水机构以钢板宽度方向正中心为起点架起双人字形刮水橡胶,橡胶厚度10 mm,这样有利于钢板表面积水通过人字形橡胶向钢板两边缘刮水。吹干机构是由压力型热风机(鼓风机+加热器)和4 500 mm扁平鸭嘴风刀(图14)及耐热吹风管路组成,用于钢板上表面的吹干,加热器具有温度调节、超温报警、过压保护、加热与送风选择的功能。

图12 预湿机构示意图

图13 刮水及吹干机构示意图

图14 风刀示意图

图15 位置编码机构示意图

(8)位置编码机构如图15所示。板探设备有2套位置编码机构,前置编码器机构安装于预湿横梁上,后置编码器机构安装在刮水及吹干机构上,实时记录钢板检测时的实际位置信息,位置编码器是位置编码机构的核心元件。

(9)喷标机构如图16所示。喷标机构安装于风干机构后方,主要用于发现缺陷后将标记记录到钢板上,以便于复查。喷标用的液体主要为可溶性涂料,便于清洗。

图16 喷标机构示意图

3.2 超声波检测仪

超声波检测仪用212通道(仪器型号HSD-212),采用以太网络结构的计算机分布系统,每4个通道为一个模块,共53个模块,所用模块通过1G交换机连接在一起。每个检测通道具有独立的超声波发射、接收放大、滤波、检波和数字化采样电路,能同步错位脉冲重复发射[12]。超声波检测仪采用界面波跟踪和浮动闸门技术,从而极大地降低漏报及误报率,提高了设备的可靠性;采用分体式检测仪并前置,光纤传输数据、统计降噪、隔离电源等多项抗干扰措施,保证了在工厂环境中的可靠运行;数字化仪器、结构模块化设计,可互换,易扩展,抗干扰性能强,多重保护措施,维护简洁;系统可全面实现自动化,检测过程全信息记录,满足不同场合的需求,放置工控机和仪器的仪器柜密封性能达到IP65,仪器柜便于插拔探头线,同时易于抽出工控机或仪器维修。

HSD-212型超声波检测仪1~6通道用于钢板边缘纵向检测,7~12通道用于钢板边缘横向检测,13~208通道用于钢板中部检测。

3.3 检测及分析软件

检测及分析软件采用全中文界面,波形与包络图并存,根据检测钢板规格参数,各通道配置参数可实现自动匹配与调整。通道波形显示区域可单个通道放大显示,亦可同时显示多个通道,显示序列可自行定义。可实现通道参数的批量复制、导出另存、工艺导入等。

检测过程中,自动实时对超标缺陷报警与喷标,喷标时间可选择立即与延时方式等;发现超标缺欠,检测设备自动报警并喷标,能够打印出带状曲线报表,同时可以导出曲线文件,能在其他计算机上实现报表的打印和显示功能;报表格式与纸质记录采用同一模板,中英文对照适合国内外管线客户查阅。

板探设备可实现与现有MES的通讯连接和数据传输,所有数据的处理满足MES系统上传、下达要求。检测系统自动将现有检测图片中的钢管长度、缺陷位置、缺陷长度、检测时间、检测员姓名、母材报警点数、焊缝报警点数、检测结果等数据项抽取出来与管号绑定后发送至MES系统。以上数据项,采用TCP/IP实现数据互换,数据格式支持以OPC Sever方式上传。

4 技术创新点

4.1 多探头探架结构

探架采用多探头结构,如图17所示。内探每个探架可安装4个5P8×30×2双晶直探头。为满足100%覆盖率,相邻探头晶片之间相互重叠不小于6 mm,相邻探架的探头相互重叠≥6 mm,保证单个探头、相邻探头、相邻探架探头检测钢板参考反射体无漏检,实现板体100%全覆盖。为了防止板边翘起带来的耦合不良,边探采用5P8×15×2小晶片双晶探头。为避免焊缝边缘母材夹杂,边探还配置了2.5P15×15K1斜探头横波检测。

图17 探架结构图

4.2 开放式框架结构

改造后的板探框架采用同轴提升结构,如图18所示。提升装置安装在辊道下方,能够将整个探架横梁升到辊道上方300~600 mm范围内,该结构保证了探架提升的同步性,降低了设备检、维修难度,提升了设备的安全性,提高了检测精度。

图18 板探框架图

4.3 三级缓冲式探头夹持结构

根据直接接触式水膜法检测经验,改造后的板探使用缓冲式探头夹持结构,探架依靠直线滑轨固定在探架横梁上,升降动作为弹性下落及气缸提升方式,每组探架夹持结构可容纳4个双晶直探头,每个探头使用弹性钢片固定在夹持块之间,夹持结构内部有水路空腔[13]。夹持部分可满足四自由度活动,探架通过滚动轴承与钢板接触,变滑动为滚动。整个夹持结构有三处缓冲,结构如图19所示,极好地解决了检测过程中探头与钢板硬性摩擦带来的耦合不良问题。该结构在减少探架数量的前提下,增加了探头数量,既提升了检测覆盖率,又降低了设备维护量。

图19 三级缓冲式探头夹持结构

4.4 板边横波检测

钢管制造中,板边夹杂类缺陷难于检测,且处理困难。新型检测系统利用原材料板边横波检测方法,将钢管焊缝自动超声波检测方法引用至钢板板边夹杂检测,通过设备预先设计来实现,将原材料的检测盲点进一步压缩。

4.5 模块集成式数字化仪表及分析软件

集成式数字化仪表因体积小、故障点少、便于维护等特点,在检测设备中的应用越来越广泛。探头数量的增多,随之而来的是通道数量的增加,若满足4 500 mm钢板100%检测,传统的模拟式仪器结构数据拥塞是难以突破的瓶颈。选用高度集成数字化仪表,能够解决数据拥塞、繁琐连接线等问题。新的板探操作间内只有1台工控机,通过光纤与机架上的仪器相连。板卡式的仪器、仪表节省了设备空间与连接线,降低了设备故障查找难度。数字化仪表的使用、数据传输的稳定及抗干扰能力的增强,为检测系统的稳定性能提供了支撑。

板探软件具备多通道实时监控、A扫波形查询、C扫存图、通道波形记录、报表生成、耦合监测、参数记忆与复制等功能,可满足不同的技术要求,每张钢板检测结果信息量最高达到60 MB,可根据不同的需要进行调整[14]。

5 实际应用

经过4年多的使用,新型检测系统的钢板检测覆盖率达到了100%,设备检测漏报率为0,误报率控制在1%以内,劳动强度与设备维护量都降低了50%以上,每年节省设备停机时间(包括设备调校用时)468 h,每年可节约维护保养费用2.7万元,检测状态稳定并且顺利通过了国内外资格认证。

[1]温明军,王芳.JCOE直缝埋弧焊管生产工艺的现状及发展[J].山西冶金,2016,159(1):43-45.

[2]李刚.北钢管业JCOE生产线装备及工艺技术[J].钢管,2015,44(5):42-48.

[3]侯帅,张海军,兰兴昌.大口径直缝埋弧焊管生产技术与装备的新进展[J].钢管,2009,38(1):46-52.

[4]马校正,张泽丰,荣德华.超声波探伤[J].锅炉压力容器安全,1988(6):56-63.

[5]API SPEC 5L,管线钢管规范(44 版)[S].

[6]GB/T 9711.1—1997,石油天然气工业输送钢管交货技术条件(第1部分):A级钢管[S].

[7]GB/T 9711.2—1997,石油天然气工业输送钢管交货技术条件(第2部分):B级钢管[S].

[8]张伟,杜国强,李慧.钢板超声波自动检测的速度与面积的关系[J].机械工程师,2016(8):177-178.

[9]司春杰,黄伟东.浅谈检测钢板质量异议[J].山东冶金,2011,33(5):149-151.

[10]曹明,汪超,崔强,等.多通道新型钢板检测设备的改造与应用[J].钢管,2014,43(4):65-67.

[11]崔红.中厚钢板60通道在线超声波自动检测技术的研发[J].柳钢科技,2007(3):37-40.

[12]蒋危平,田建新,王子诚.数字化超声波检测仪十五年技术发展[J].无损检测,2004,26(3):145-148.

[13]李秀峰.大面积钢板超声波快速检测方法[J].无损检测,2005,29(5):47-48.

[14]汪超,郭锦龙,梁栋,等.CF-V型多通道超声波检测系统在 SAWL 钢管生产中的应用[J].钢管,2012,41(6):76-78.

Design and Application of 100%Coverage Rate Steel Plate Ultrasonic Testing

GAO Cailu,MENG Qingjun,LI Hongchen,CHAO Xiang

(Zhongyou BSS(Qinhuangdao) Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China)

TG115.285

B

10.19291/j.cnki.1001-3938.2017.04.009

2016-12-31

编辑:张 歌

高财禄(1982—)男,硕士,机械工程师,目前主要从事直缝埋弧焊管生产线的设备管理工作。