油气输送用双金属复合管的生产工艺分析及质量控制

2017-10-11常永刚王长安杨专钊吴金辉张圣光

常永刚,王长安,杨专钊,吴金辉,张圣光

(1.北京隆盛泰科石油管科技有限公司,北京100101;2.中国石油集团石油管工程技术研究院石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077;3.山东胜利钢管有限公司,山东 淄博255082)

油气输送用双金属复合管的生产工艺分析及质量控制

常永刚1,2,王长安1,2,杨专钊1,2,吴金辉1,2,张圣光3

(1.北京隆盛泰科石油管科技有限公司,北京100101;2.中国石油集团石油管工程技术研究院石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077;3.山东胜利钢管有限公司,山东 淄博255082)

为了得到力学性能和抗腐蚀性能均符合油气输送用双金属复合管的制造工艺,介绍了双金属复合管的结构特点、性能特点及生产工艺,总结了其经济及技术优势,分析了双金属复合管生产过程的质量控制要点。指出,油气输送用双金属复合管基层一般采用碳钢及合金钢等,内层采用不锈钢及镍基合金等,通过冶金复合板焊接成型;利用“两步法”生产螺旋焊管或UOE和JCOE生产直缝钢管,不仅可以生产大直径双金属复合管,而且可较大地提高生产效率,避免机械复合的缺点。同时,还提出了未来双金属复合管需要改进的一些方面。

双金属复合管;生产工艺;基层;衬里;抗腐蚀

Abstract:In order to get the manufacturing process of bimetal clad pipe which mechanical properties and corrosion resistance are in conformity with the oil and gas transportation,in this article,it firstly introduced the structure characteristics,performance characteristics and manufacturing process,summarized the economic and technical advantages,then analyzed the quality control key points in production process.It pointed that the base layer of bimetal clad steel pipe is usually carbon steel,alloy steel,the inner lining is stainless steel,nickel base alloy,etc.Adopting metallurgy composite plate welding forming.Using two-step method to produce SAWH pipe,UOE and JCOE to manufacture SAWL pipe,it not only can produce large diameter bimetal clad pipe,but also significantly improve the production efficiency,avoid the shortcomings of mechanical composite.At the same time,it put forward the aspects in need of improvement in future.

Key words:bimetal clad pipe;production process;base layer;lining;anti-corrosion

随着时间的推移,一些输送油气资源的管道会因腐蚀发生泄漏,甚至发生更严重的事故。而传统耐蚀合金管或镍基合金管道,因为高昂的建造成本不能大范围应用于输送管道建设,因此价格相对低廉又能输送含有腐蚀性介质的双金属复合管被开发出来。国内的塔里木油田、长庆油田、普光气田等对双金属复合管的应用越来越多。中海油也建成了几条双金属复合管海底管道,比如崖城、平黄一期、平黄二期等海底管道。

1 双金属复合管简介

双金属复合管一般由起强度作用的基层或基管和耐腐蚀的衬层或衬管组成。双金属可以发挥两种单一金属的优点,具备特殊的理化及力学性能,满足高强度、高比刚度、抗疲劳性、尺寸稳定、耐磨、抗震、抗腐蚀等要求,同时可以大大节省稀有金属的使用量,降低制造成本。

双金属复合管有两种结构,一种是外层为基层,主要采用碳钢及合金钢等,内层为衬层,主要采用不锈钢及镍基合金等;另一种则与第一种相反。两种双金属复合管根据适用范围及要求来选用,比如碱液回收锅炉用管设计为304L/20G,油气输送用双金属复合管一般采用第一种结构。

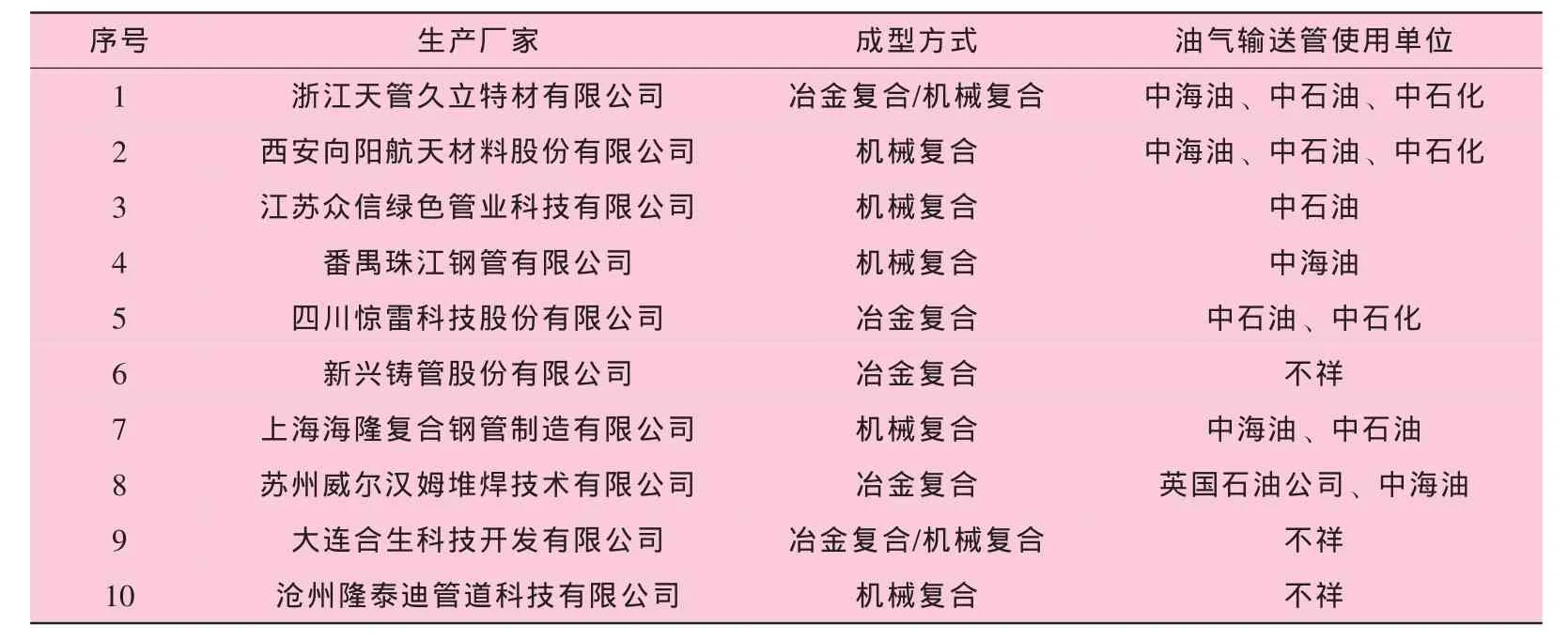

目前国内双金属复合管制造厂家及使用情况见表1。

表1 国内双金属复合管制造厂家及使用情况

2 双金属复合管的生产工艺分析

目前已经大范围推广使用的复合工艺有机械复合工艺和冶金复合工艺。选用原则一般应结合服役环境、经济性、质量需求等来决策。

2.1 机械复合工艺

机械复合又分为水压法、冷拔法、热膨胀法、爆炸焊接法、包复焊接法等,目前国内以水压复合和爆炸复合工艺为主。机械复合工艺因具有生产工艺简单、工序较少、生产成本较低等特点,应用较为广泛,但由于两种金属间无冶金结合面,结合强度较低,界面属于非扩散结合,在高温情况下易发生分层,导致双金属失效,在一定程度上限制了机械复合管的应用范围[1-3]。

机械复合成型工艺的特点为:

(1)水压复合。该工艺主要是通过液体膨胀内衬管和基管实现紧密贴合。将装配好的基管和内衬管两端完全密封,管内注入液体后逐步增压,内衬管随着压力的增加在直径方向向外扩张,使得内衬管达到随性变形,而基管弹性变形,达到一定的量值时释放压力,基管回弹,内衬管保持塑性变形而实现复合。此工艺的优点为工艺简单、管内压力分布均匀。缺点是结合力较小,虽然各点压力均衡但极易受到内衬管厚度和不规则程度的影响,内衬管壁厚较厚处与基管不能完全贴合,高温下易产生应力松弛而分层失效。

(2)爆炸复合。将装配好的基管和内衬管置于水槽内,将炸药放置在内衬管轴线上,通过炸药爆炸引起管内水压瞬间增高,瞬间增高的水压使衬管沿直径方向向外扩张,内衬管紧贴基管内表面且达到塑性变形,基管弹性形变,当压力释放时基管回弹和内衬管紧密结合。与其他复合工艺相比,爆炸复合在现场适用案例较多,此工艺的优点是一次成型,工艺简单,爆炸形成各点压力基本相同。但是由于基管内表面和衬管外表面存在不规则以及壁厚不均匀等影响,形成的复合管结合力较小,炸药量的控制对内衬管充分塑性变形有一定的影响。

2.2 冶金复合工艺

冶金复合工艺主要有热挤压法、热轧法、离心铸造法、离心铝热法、复合板焊接法、冷加工扩散法、粉末冶金法、喷射成型法及电磁成型法等。冶金复合方式具有较高的结合强度,但是经济成本高,生产工艺复杂。相较于机械复合管,两种金属间存在冶金结合面,结合强度高,界面属于扩散结合。因此,在一些特殊要求的部位或要求压力较大的管线,应优先选用双金属冶金复合管。

冶金复合工艺的特点为:

(1)热挤压复合。将两种表面经清洁处理后的金属组装成挤压坯,在一定的温度下加载一定压力进行挤压,使两种金属紧密接触并达到复合。优点是复合成型工艺简单,结合力较强。缺点是内衬管为耐蚀合金,可能产生壁厚波动,并由于变形不一致容易产生裂纹。

(2)热轧复合。将两种或两种以上的金属材料用热轧法生产复合材料,此工艺是当前复合板材生产的主要方法。随着复合轧制技术的发展,复合板材的宽度在不断增加。热轧复合的工艺过程包括组元层坯料选择及准备、加热、轧制(轧合)和轧制后热处理。优点是结合强度高,工艺简单,生产效率高,质量好,成本低,可大量降低金属材料的损害。缺点主要是一次性投资大,材料选择范围小,温度升高对材料性能有一定影响。

(3)离心铸造复合。利用离心铸造技术分层浇铸不同成分的金属液,使得内外金属的熔合层控制在一定厚度范围内,形成完全的冶金熔合。这种复合技术的优点是组织致密,晶粒细小,过渡层较厚,应力小,夹杂物少,工艺简单。缺点是易产生偏析,表面较为粗糙,内表面尺寸不易控制。

(4)采用冶金复合板焊接成型。利用双金属复合板通过“两步法”生产螺旋焊管或UOE和JCOE生产直缝钢管。此工艺不仅可以生产大直径双金属复合管,而且较大地提高了生产效率,避免了机械复合的缺点。这种成熟、简单、合理的焊接工艺和焊接顺序可以保证复合管的力学性能和抗腐蚀性能,而且制造成本相对较低[4-6]。

3 双金属复合管的质量控制

目前常用的复合管标准有美国石油学会的API 5LD《Specification for CRA Clad or Lined Steel Pipe》、 SY/T 6623—2012《内覆或衬里耐腐蚀合金钢管》(等同采用API 5LD)以及挪威船级社的DNV OS F101《Submarine Pipeline Systems》。 作为陆地石油、天然气管线和海洋复合管管线的国际标准,前者为双金属复合管的专用标准,涵盖了机械复合管和冶金复合管,后者部分涉及到了双金属复合管。

3.1 复合前的质量控制

复合管在复合前需要对原材料做相应的复验试验。复合管基管常用的制造标准有API SPEC 5L和GB/T 9711—2011《石油天然气工业管线输送系统用钢管》。对于衬管目前常用的制造标准有 API 5LC《Specification for CRA Line Pipe》和GB/T 12771《流体输送不锈钢焊接钢管》(等同采用 API 5LC)。

机械复合管在复合前应注意基管内除锈的温度和湿度情况,环境湿度小于80%,基管表面温度高于露点温度5℃时可进行操作,除锈等级需要达到Sa2.5级[7]。为了得到更好的剪切强度,对基管内壁处理的相关参数进行控制也是非常必要的,比如锚纹深度和表面清洁度。

3.2 复合过程中的质量控制

复合管复合过程中要保证压力处在可控范围内,且严格符合设计工艺要求。原则上基管不能承受塑性变形,同时需要保证基管和衬管之间的清洁和干燥且不得进水。爆炸复合管是在水下进行,水压复合时管内充满乳化液,如果密封工艺有问题,基管和衬管之间进水,残留在层间的液体容易引起基管的锈蚀,而且会影响堆焊质量。基管和衬管之间复合前需要抽真空,以保证内外管之间的水汽得到充分排放。

3.3 复合后的质量控制

机械复合后需对复合管进行外观及尺寸检查、内窥镜检查、动态应变检验、剩磁检查、静水压试验、力学性能试验、拉伸试验、夏比冲击试验、硬度试验、压扁试验、结合强度试验、腐蚀试验、金相检验、塌陷试验、四点弯曲试验及无损检测。

冶金复合管复合后需要做外观及尺寸检查、内窥镜检查、动态应变检验、剩磁检查、静水压试验、力学性能试验、拉伸试验、夏比冲击试验、硬度试验、压扁试验、导向弯曲试验、腐蚀试验、金相检验、结合强度试验及无损检测。

需要强调的是复合管的水压试验,应严格控制水中Cl-含量小于30 mg/L[8]。水压过程中要求压力保持稳定,且不允许增补压力。

对于复合管的无损探伤,特别是超声波检测人员,应进行相应的专项培训。由于材料晶粒的变化及界面的存在,给超声波探伤带来了很多干扰因素。但由于超声波对裂纹的检出率很高,因此不能舍弃,这就增加了对探伤人员的特殊要求。

3.4 机械复合管的管端质量

冶金复合管管端没有特殊要求,但对于机械复合管管端,由于内外管结合面未熔合在一起,存在微小的空隙,为了避免水分进入,需要对复合管的管端进行封焊或者堆焊处理。

需要注意的是封焊管端的复合管不适合在现场进行切割或打磨,需预先设计坡口在制造厂加工。

堆焊封口的复合管管端部分可在现场进行切割和打磨。对于管端堆焊复合管,一般需进行堆焊工艺评定,堆焊时需严格控制焊接工艺参数、预热温度、层间温度、焊速等,还需要进行堆焊层无损检验、化学分析、硬度和金相检测、腐蚀试验、堆焊层金属化合物检测以及力学性能试验[9]。

4 油气输送用管性能比较

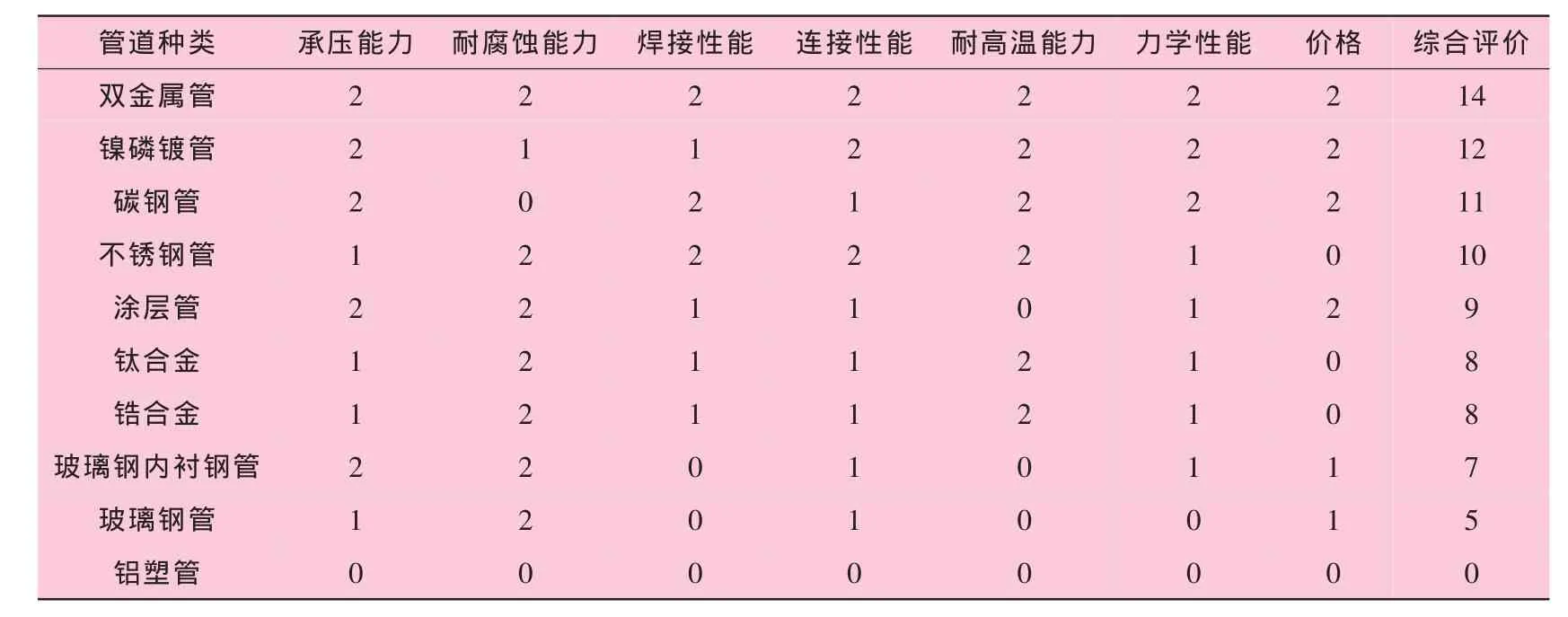

双金属复合管在抗腐蚀性能方面与抗腐蚀合金管基本没有差异,在强度方面优于碳钢钢管和一般合金管,价格是抗腐蚀合金管的一半左右,使用寿命远高于碳钢钢管。双金属复合管综合了强度、抗腐蚀性、耐磨性、耐高温、耐高压、经济等综合性能[10]。表2是国内某专业研究机构对油气输送用各种管道综合性能的比较分析,可以看出双金属复合管综合性能优良。

表2 双金属复合管与其他管道的综合性能比较

5 结束语

双金属复合管因其良好的综合性能,在石油天然气行业得到了比较广泛的应用。目前国内投产的几条管线的应用均获得了较好的评价。未来双金属管在衬管材料的选用、制造检验标准化、复合工艺、检测技术方面需做更进一步的工作,以对其更为广泛的应用奠定牢固的基础。

[1]孙育禄,白真权,张国超,等.油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011,5(5):10-16.

[2]曾德智,杜清松,谷坛,等.双金属复合管防腐技术研究进展[J].油气田地面工程,2008,27(12):64-65.

[3]郭崇晓,张燕飞,吴泽.双金属复合管在强腐蚀油气田环境下的应用分析及其在国内的发展[J].全面腐蚀控制,2010,24(2):13-17.

[4]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,2(5):359-362.

[5]赵峥,陶钢.双金属复合板的新制备工艺[J].材料开发与应用,2018,10(5):48-51.

[6]巩国平.双金属复合管的挤压生产工艺[J].钢管,2014,4(2):36-40.

[7]ISO 8501-1:2007,Preparation of Steel Substrates Before Application of Paints and Related Products[S].

[8]SY/T 6623—2012,内覆或衬里耐腐蚀合金钢管[S].

[9]胡春红,李秀锋,熊海荣,等.海上油气田海底管道用耐腐蚀合金复合管[J].石油化工与设备,2015,3(2):85-88.

[10]钱乐中.油气输送用耐腐蚀双金属复合管[J].特殊钢,2007,28(4):42-44.

Production Process Analysis and Quality Control of Bimetal Clad Steel Pipe Used for Oil and Gas Transportation

CHANG Yonggang1,2,WANG Changan1,2,YANG Zhuanzhao1,2,WU Jinhui1,2,ZHANG Shengguang3

(1.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China;2.State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Material,CNPC Tubular Goods Research Institute,Xi’an 710077,China;3.Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,Shandong,China)

TG335.83

B

10.19291/j.cnki.1001-3938.2017.04.010

2017-01-09

编辑:罗 刚

常永刚(1979—),男,工程师,主要从事油气输送管道及石油装备无损检测、质量控制等方面的工作。