X65MS钢级Φ914 mm×19.8 mm耐蚀管线管的开发与生产

2017-10-11王波

王 波

(宝山钢铁股份有限公司 制造管理部,上海201900)

X65MS钢级Φ914 mm×19.8 mm耐蚀管线管的开发与生产

王 波

(宝山钢铁股份有限公司 制造管理部,上海201900)

为了满足高要求耐蚀管线管的需求,通过优化炼钢工艺,改善钢中夹杂物和中心偏析,合理设定厚板工艺得到均匀的针状铁素体组织,并优化UOE成型和扩径工艺,成功开发并生产了X65MS钢级Φ914 mm×19.8 mm管线管,并对研制的管线钢管进行了理化性能试验及抗HIC和SSC性能试验。试验结果显示,82℃时的屈服强度和抗拉强度较常温分别下降25 MPa和32 MPa,屈强比低于0.90;焊缝、熔合线冲击功>200 J,-20℃管体 SA均值为99%;附加UT定位试样缺陷后测得裂纹指标满足CLR≤10%;抗HIC、SSC、SOHIC试验均合格。试验结果表明,通过良好的成分和轧制工艺设计可获得高要求 X65MS耐腐蚀管线管。

X65MS;耐蚀管线管;HIC

Abstract:In order to meet the needs of high demand corrosion-resistant line pipe,through optimizing steelmaking process to improve inclusion in steel and center segregation,designing reasonable thick plate process to achieve uniform acicular ferrite,and optimizing UOE forming and expanding process,X65MSΦ914 mm ×19.8 mm line pipe was successfully developed,and the performance test,HIC resistance test and SCC resistance test were carried out for the developed line pipe.The results showed that at 82℃the yield strength and tensile strength respectively decreased 25 MPa and 32 MPa,compared with room temperature,the yield ratiowasbelow0.90,theimpactenergyvalueofweldandfusionlinewashigherthan200J,theaverageSAvalueofpipebodyat-20℃was 99%,CLR≤10%,the HIC resistance test,the SCC resistance test,and SOHIC test were all qualified.The results indicated that the high demand X65MS corrosion resistance line pipe can be obtained through designing good composition and rolling process.

Key words:X65MS;corrosion-resistant line pipe;HIC

20世纪90年代至今,国内外钢厂和焊管厂先后开发了X65MS、X70MS、X80MS[1-2]等钢级耐蚀直缝埋弧焊管,国内外批量供应的抗HIC管线钢主要为X65MS钢级,最高钢级为X70MS[3-4]。

根据管线项目服役地点、环境、所属石油公司的不同,X65MS管线管的耐腐蚀性要求也有较大差别,如TOTAL[5]、BP等石油公司在中东等地区开发的管线项目,不仅加严了HIC试验的CLR等指标,而且对HIC试验增加了“UT定位试样缺陷后再采用金相法测定裂纹指标”的要求,这些要求大大提高了耐蚀管线管的开发难度,对炼钢、厚板和制管工艺提出了更高的要求。

1 耐蚀管线管的研制与开发

1.1 产品性能要求

研发产品为X65MS钢级Φ914 mm×19.8 mm规格管线管,产品性能要求见表1。HIC试验要求UT定位试样缺陷后再采用金相法测定裂纹,且验收指标严格。拉伸试验温度为常温和82℃,验收指标相同。

表1 产品性能要求

1.2 生产工艺流程

主要生产工艺流程为:高炉三脱铁水→铁水预处理→转炉→LF→RH→连铸→5M轧机轧制→DQ冷却→钢板UT→CUO成型→焊接→扩径→钢管探伤→性能检测→成品。

1.3 化学成分及炼钢工序设计

HIC裂纹产生机理为:环境中的H+在钢材中缺陷处聚集并延展,形成垂直于壁厚方向或阶梯状裂纹[6]。缺陷类型主要为狭长的夹杂物MnS/CaS/Al2O3/CaO-Al2O3及粗大析出物 Nb(C、 N)和TiN、偏析带、带状组织等。

针对狭长夹杂物,通过降低S含量来减少A类(硫化物)夹杂物总量;通过适当的Ca处理来控制A类和B类(氧化铝)夹杂物形态[7]。炼钢过程中动态控制ACR系数来优化Ca处理效果。

针对偏析带,板坯厚度中心的偏析带轧制后,由于Mn/P/C等在钢板壁厚中心的析出引起局部强度上升,利于H聚集。故应采用低C/Mn/P/S成分设计,同时采用较低过热度增加板坯1/2壁厚位置等轴晶组织比例,通过稳定准确的连铸轻压下技术降低板坯中心偏析[8]。具体化学成分设计见表2。

表2 X65MS管线钢化学成分设计 %

1.4 轧制工艺

厚板采用TMCP控制轧制及控制冷却工艺生产,目的是获得细化的针状铁素体组织和良好的耐蚀性能[9]。根据不同成分合金的Ar3点合理设定始冷温度,避免双相组织及珠光体产生。在保证强度的前提下,尽量采用较高的终冷温度,降低或避免MA岛的产生。钢板加速冷却过程采用高冷速,抑制冷却相变过程中C从α到γ积聚在1/2壁厚处[10],从而改善C在钢板中的偏析程度。同时,需要制定合适的板坯加热温度和Nb/Ti合金含量来减少粗大析出物Nb(C、N)和TiN产生。

1.5 UOE制管工艺

综合考虑抗HIC性能、熔合线冲击等韧性要求和82℃强度要求,制管工艺采用低C/U/O成型速率和较低的扩径率。

2 钢管理化性能

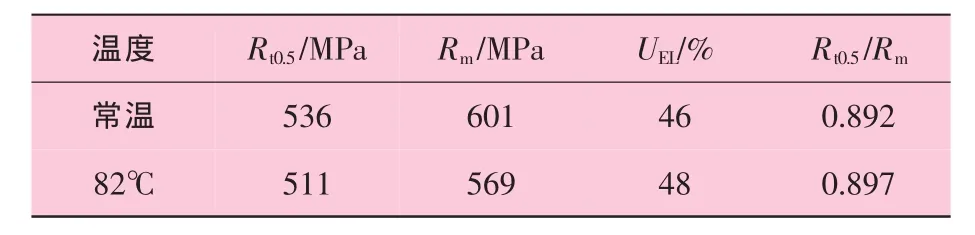

试制的X65MS钢管管体拉伸性能见表3。从表3可看出,82℃下屈服强度和抗拉强度分别较常温时下降25 MPa和32 MPa,屈强比低于0.90。

表3 试制钢管管体拉伸性能

冲击性能和DWTT性能见表4。从表4可以看出,焊缝及熔合线(FL)冲击韧性优异,冲击功大于200 J;-20℃ 剪切面积均值为99%。

表4 试制钢管冲击性能和DWTT性能

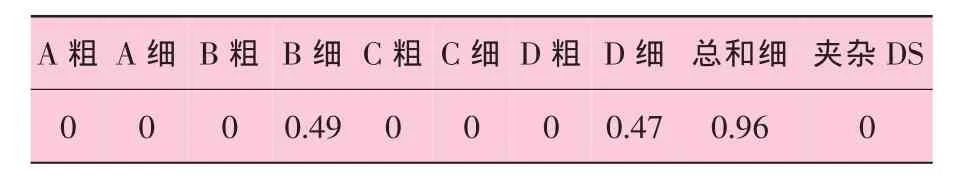

管体非金属夹杂物实绩见表5。从表5可以看出,夹杂物类别主要为B细和D细,夹杂物总和均值低于1级。

表5 管体非金属夹杂物实绩

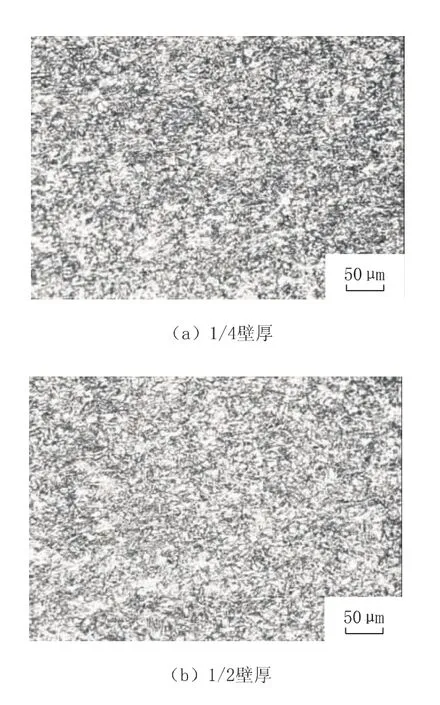

管体金相组织形貌如图1所示,主要为针状铁素体组织。

图1 管体金相组织形貌 200×

3 钢管抗HIC/SSC性能

3.1 抗HIC性能

试验依据NACE TM 0284 2003标准,采用A溶液。HIC试样浸泡72 h后,采用UT确认试样中最大缺陷位置,UT设备为OMNISCAN SX面扫描仪,采用A+S扫描方式,灵敏度设置为可探测到0.5 mm长缺陷,在对应截面位置采用金相法测定裂纹指标。探测照片如图2所示。

检测128批试制焊管,100%满足CLR≤10%、CTR≤3%、CSR≤1%要求,其中80.5%无裂纹,19.5%发现裂纹,但裂纹长度低于10%的要求。

分析HIC裂纹与中心偏析关系,选择4个位于1/2壁厚处的较长裂纹,采用JEOL JXA-8500F电子探针扫描分析裂纹附近C/Mn/P/S等易偏析元素,仅1个试样存在C和Mn的微弱偏析,且该试样对应板坯中心偏析级别最高。裂纹尖端附近偏析元素探针扫描照片如图3所示。对比所有试样裂纹长度和对应板坯中心偏析级别,分析认为中心偏析级别低于M18(宝钢评级)时,可大大降低钢管1/2壁厚出现裂纹的概率。

图3 裂纹尖端附近偏析元素探针扫描照片

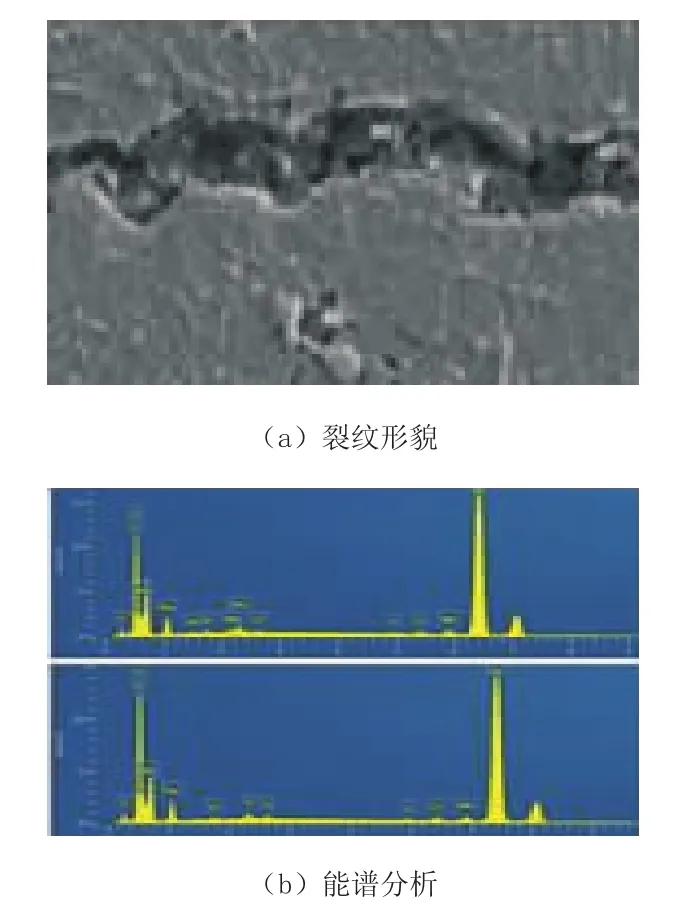

图4 裂纹附近夹杂物电镜分析结果(裂纹一)

图5 裂纹附近夹杂物电镜分析结果(裂纹二)

对其他12个裂纹较长的试样做电镜分析,裂纹附近夹杂物分析结果如图4和图5所示。分析结果显示,裂纹附近均未见异常组织,部分1/2壁厚裂纹内发现了 Ca、 S、 Si、 K、 Na、 Mg、 Al、Mn、O等夹杂 (夹渣)成分;少量1/4壁厚裂纹处发现Ca/S/O等元素,判断和CaS夹杂物相关。

3.2 抗SSC性能

试验依据NACE TM0177 1996标准,采用A溶液。加载应力90%实际屈服强度,试验时间720 h,结果全部合格。

3.3 应力导向氢致开裂(SOHIC)试验

依据EFC16附录2/3规定的四点弯曲法,采用A溶液,加载应力为90%实际屈服强度,试验时间720 h。试样浸泡后采用磁粉探伤方式进行检测,表面无裂纹。按照ISO 15156-2规定,每个试样做2个截面,未发现阶梯裂纹,厚度方向裂纹长度全部为0,试验合格。

4 结 论

目前,X65MS仍然是耐蚀管线管的主流钢级,但世界主要能源公司逐步加严了抗HIC性能要求,在重要管线工程中普遍收严HIC试验验收指标,并对HIC试验增加UT检测试样,在对应最大缺陷位置进行金相检测CLR/CTR/CSR的要求。

(1)通过良好的夹杂物和中心偏析控制,配合TMCP+高冷速轧制及低扩径率工艺获得X65MS钢级Φ914 mm×19.8 mm焊管良好的抗HIC、SSCC、SOHIC和综合力学性能。

(2)低C、低P、低S控制,板坯中心偏析级别≤M18,非金属夹杂物级别总和小于1.0级,可满足附加UT检测的HIC试验结果CLR≤10%的要求。

(3)成分和轧制工艺设计应充分考虑82℃拉伸性能较常温拉伸低的特点。

(4)试制钢管-20℃下熔合线冲击功>200 J,DWTT剪切面积大于95%。

致谢:本工作开展过程中得到了谢仕强、张备、徐国栋、吴扣根、郑磊、章传国等同志的大力协助,在此表示真挚的感谢。

[1]黄晓辉,牛辉,张冬冬,等.低Mn高Nb抗酸性X65MS直缝埋弧焊管研制[J].石油化工腐蚀与防护,2015(2):6-10.

[2]聂文金,林涛铸,张晓兵,等.低C低Mn高Nb抗H2S管线钢X65MS的开发[C]∥中国金属学会轧钢分会焊管学术委员会六届四次会议论文集.北京:中国金属学会,2016.

[3]KUSHIDAT,OKAGUCHIS.StudyofX80gradehighstrengh line pipe for sour service[C]∥52nd Conference of NACE.USA,Houston:NACE,1997:74-79.

[4]胡平,郑磊.日本高等级直缝埋弧焊管管线钢管[J].世界钢铁,2014(5):35-53.

[5]GS EP PLR 205 EN,Total General Specification Pipelinesrisers[S].

[6]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:245-255.

[7]彭海红.管线钢抗氢致裂纹(HIC)性能影响因素浅析[J].宽厚板,2012(4):28-31.

[8]宋佳友,单庆林,景材良,等.X65MS管线钢中心偏析改善的实践[J].中国冶金,2016,26(8):64-68.

[9]李少坡,姜中行,李永东,等.海洋用耐蚀大壁厚X70管线钢开发[C]∥第八届钢铁年会论文集.北京:中国金属学会,2011.

[10]KENJI K,TOMOHIKO O,NOBUAKI T.Advanced production technology of high strength sour service UOE linepipe[C]∥8th International Pipeline Conference.Canada,Calgary:[s.n.],2010:84-89.

Development and Production of X65MS Φ914 mm×19.8 mm Corrosion Resistance Line Pipe

WANG Bo

(Products&Technique Management Department of Baoshan Iron&Steel Co.,Ltd.,Shanghai201900,China)

TG407

B

10.19291/j.cnki.1001-3938.2017.04.008

2017-02-21

编辑:张 歌

王 波(1983—),产品主管,主要从事厚板管线钢质量管理工作。