Zn-xAl中间层对镁/钢接头组织和性能的影响

2017-09-29赵丽敏张琳琳

赵丽敏, 张琳琳

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

Zn-xAl中间层对镁/钢接头组织和性能的影响

赵丽敏, 张琳琳

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

通过添加不同Al含量的Zn-xAl(x=0,3,5,8,15)中间层,进行镁与钢的接触反应钎焊.采用扫描电镜、X射线衍射仪、电子万能拉伸试验机等测试手段,对比分析AZ31/Zn-xAl/DC01接头的组织特征及力学性能.结果表明,Al元素的添加使中间层中生成Fe2Al5化合物过渡层,有效阻止了Fe-Zn金属间化合物的形成.接头断裂位置由Fe-Zn金属间化合物层变为Mg-Zn金属间化合物区.随着Al含量的增加,接头剪切强度呈现先增大后减小的趋势.当Al含量为5wt.%时,接头剪切强度最高.

中间层;镁/钢异种金属;弥散强化

0 引言

近年来,轻量化、节能化、绿色环保化成为现代化工业生产优先考虑的因素.镁合金是具有低密度、高比强度、高阻尼减震性、易回收等优点的绿色材料,钢是应用最广泛的金属结构材料.镁/钢异种金属的焊接可以满足多种复合结构的连接要求,在航空航天、高速列车等领域具有巨大的应用潜力[1].由于镁/钢在熔、沸点等物理性质和晶格类型上存在巨大差异,两者几乎不存在冶金反应,使得传统焊接方法很难实现两者的连接[2].目前国内外焊接镁/钢主要方法有搅拌摩擦焊[3]、熔-钎焊[4- 7]、电阻点焊[8]等,其中大多借助中间层或焊接材料等实现连接,因此中间层的选取与设计尤为重要.

纯锌是镁/钢异种金属连接中常用中间层材料,但研究发现硬脆的Fe-Zn金属间化合物成为接头的薄弱区域,因此改善接头组织及形貌才能进一步提高连接强度.文中通过向锌中间层中添加不同含量铝元素,分析铝元素的加入及含量的多少对接头微观组织和力学性能的影响规律,并对接头失效机制进行了讨论.

1 试验方法

试验选用尺寸为60 mm×10 mm,厚度分别为3.0 mm和1.0 mm的AZ31B镁合金和DC01钢板材为研究对象,化学成分如表1和2所示.实验所用Zn-xAl(x=0,3,5,8,15wt.%)中间层通过热浸镀的方法浸镀于钢板上,浸镀时间约为60~90 s, 镀层厚度约为100 μm.由于镀液成分不同,采用的热浸镀工艺参数不同.其中,共晶Zn- 5Al镀液浸镀温度约为390℃(略高于锌铝共晶温度382℃);亚共晶Zn- 3Al镀液浸镀温度约为420℃;过共晶Zn- 8Al镀液和过共晶Zn- 15Al镀液浸镀温度分别约为430、480℃.

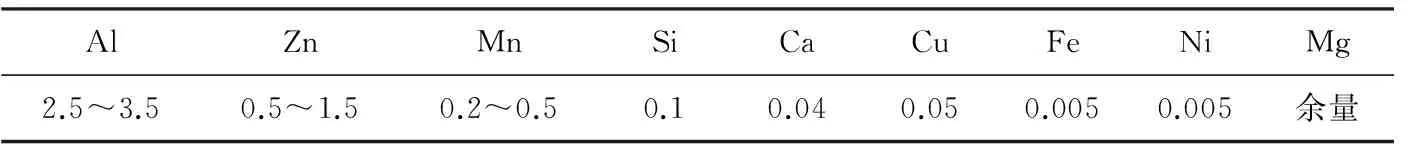

表1 AZ31B镁合金化学成分 %

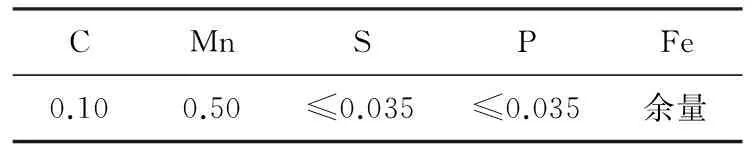

表2 DC01钢合金化学成分 %

将待连接表面用砂纸打磨,中间层经打磨后厚度约为40~60 μm.采用如图1所示的搭接结构,并用夹具夹紧试件,搭接面积为10 mm×10 mm;同时在搭接界面处固定热电偶,以便准确控温.焊接过程在电阻加热炉中进行,炉温升至550℃时放入待焊接头,并通入氩气保护.连接温度(365±2)℃,平均加热速度100℃/min,接头压力约5 MPa,保温时间10 s.当试件焊好后,迅速取出水冷.

图1 接头装配方法示意图

对不同中间层及焊接接头进行取样并制成金相样品,采用5%的苦味酸进行腐蚀.利用SUPRA 55场发射电子显微镜对中间层及接头微观组织进行观察,并用自带能谱仪分析其中各组成元素的分布情况;采用AG- IC100KN电子万能试验机测试接头剪切强度,拉伸速度为1 mm/min;用Empyrean X-射线衍射仪对接头断口进行相成分分析.

2 试验结果及分析

2.1 Zn-xAl中间层的组织形貌分析

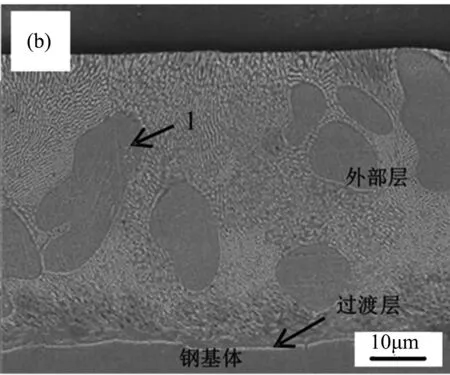

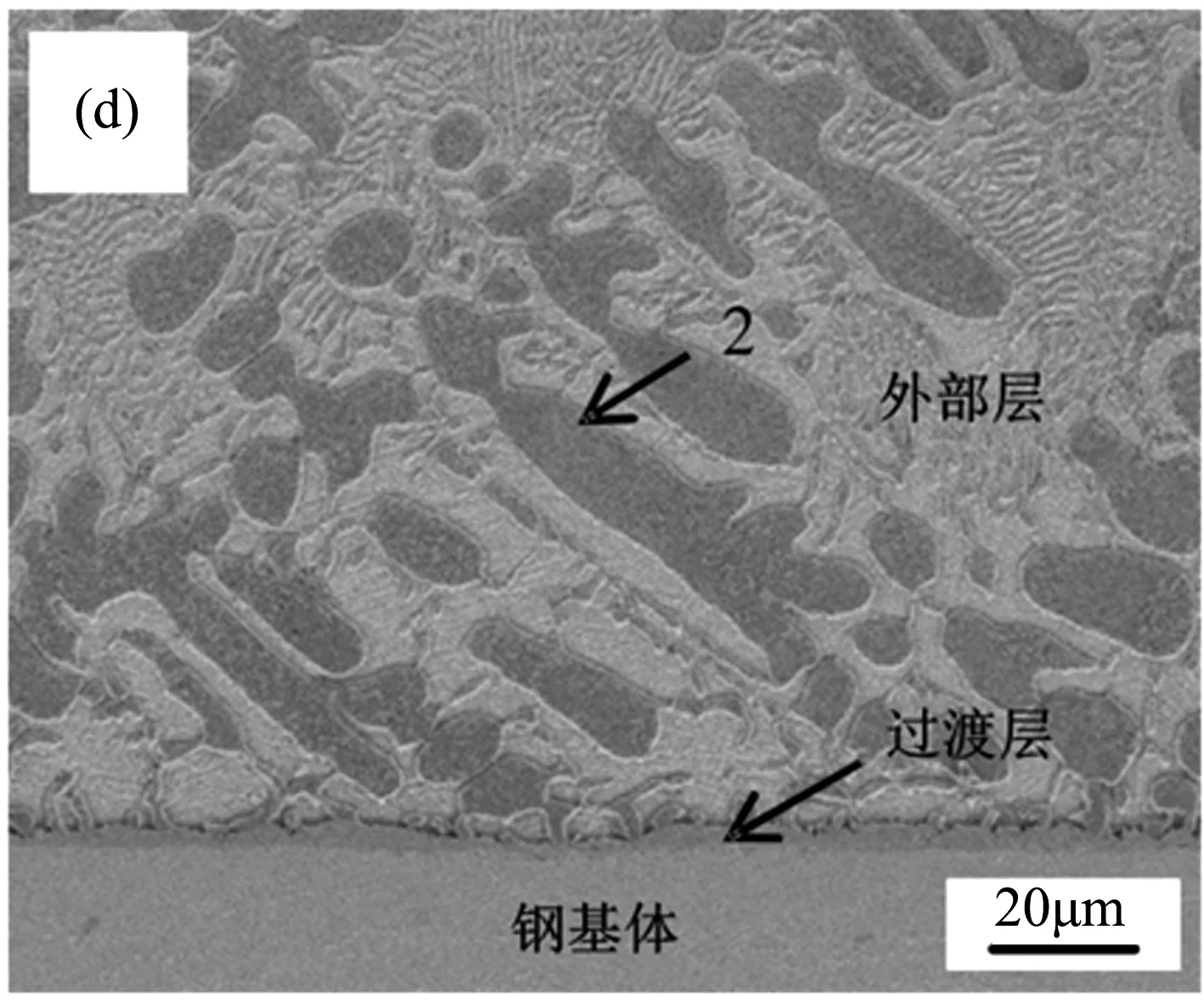

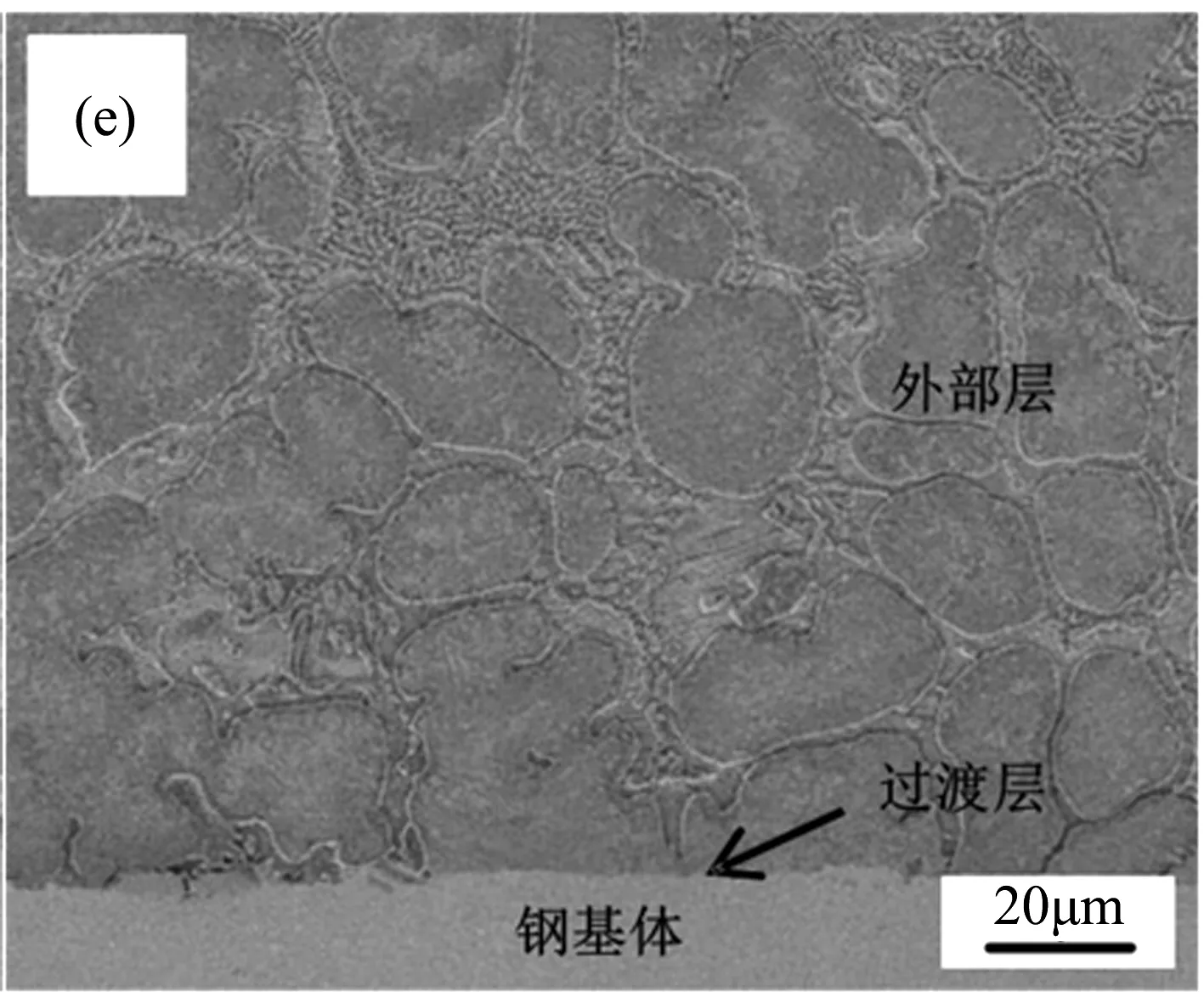

图2为Zn-xAl中间层的微观组织形貌,图中各位置EDS成分分析如表3所示.从图2(a)中可以看出,纯锌中间层由外部层和过渡层两部分组成.外部层为纯锌层(Ⅰ区),过渡层由表及里主要由ζ相(Ⅱ区)、棒状的δ相(Ⅲ区)、Γ1相(Ⅳ区)和Fe(Zn)固溶体(Ⅴ区)构成.从图2(b),(c),(d),(e)中可以看出,不同铝含量的中间层均由过渡层和外部层两部分组成.Al元素的加入使中间层中紧邻钢基体处生成了厚度约几百个纳米的过渡层,经能谱分析可知,此过渡层为Fe2Al5化合物.同时,中间层的外部层中没有检测到Fe-Zn相,这说明Al比Zn更易于结合;外部层仅是由不同成分镀液冷凝后所形成的.Zn- 8Al与Zn- 15Al外部层由锌铝共晶组织和粗大的铝先析出枝晶相(图中2位置所示)组成.对比图2(d)与(e)可以看出,随着铝含量的增加,铝基固溶体先析出相尺寸增大.

(a) 纯Zn

(b) Zn- 3Al

(d) Zn- 8Al

(e) Zn- 15Al

位置ZnAlFe相Ⅰ100.00//ZnⅡ93.20/6.80ζ(FeZn13,FeZn15)Ⅲ88.48/11.52δ(FeZn10,FeZn7)Ⅳ81.92/18.08Γ1(FeZn4,Fe5Zn21或Fe11Zn40)Ⅴ1.58/98.42α-Fe过渡层7.1465.6527.21Fe2Al5197.342.66/锌基固溶体227.4472.56/铝基固溶体

2.2 接头微观组织形貌分析

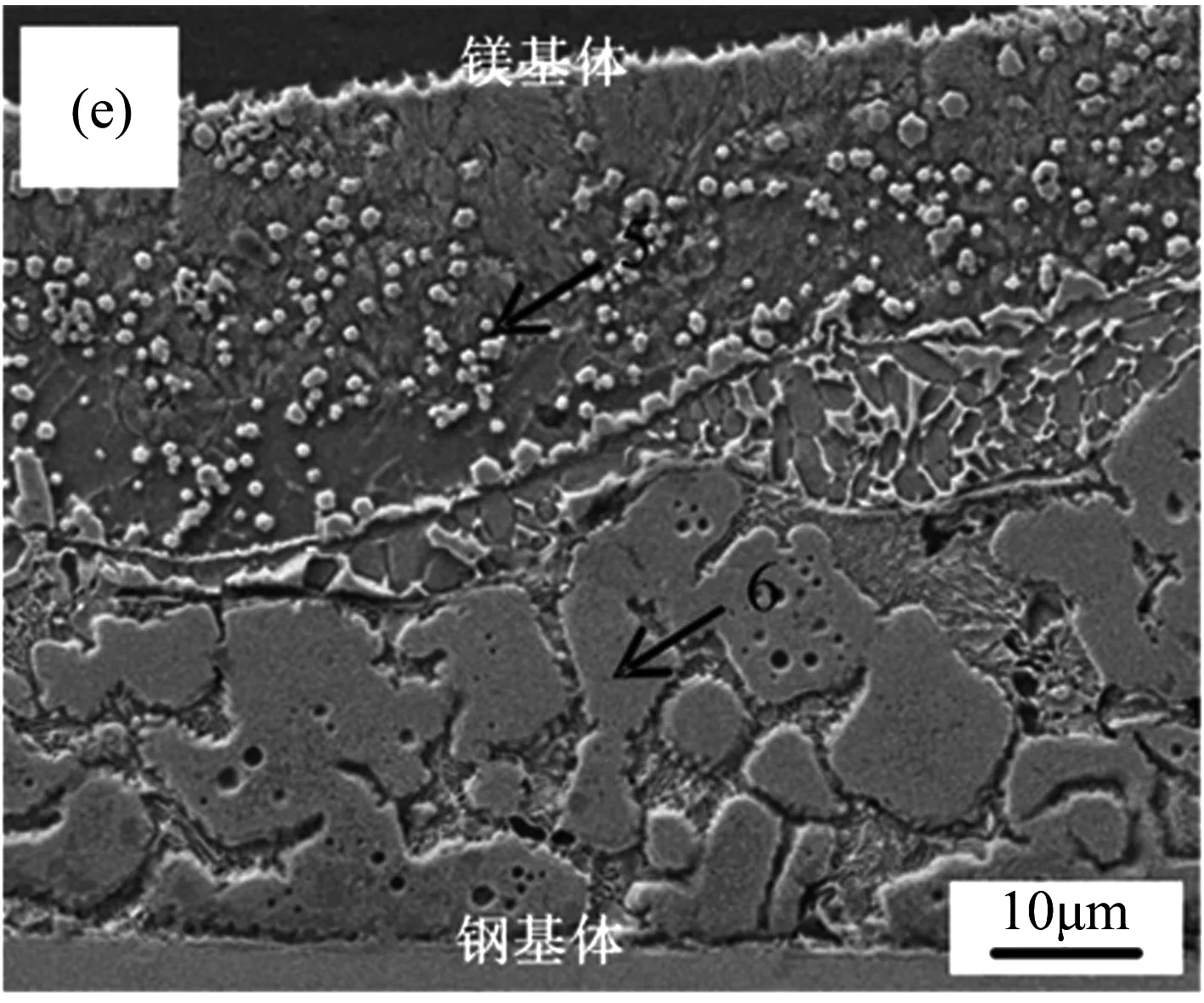

对镀有上述中间层的DC01钢与AZ31B镁合金进行接触反应钎焊.图3为接头微观组织形貌,图中各位置EDS成分分析如表4所示.从图3(a)中可以看出,使用纯锌中间层的接头组织分为三个部分:靠近镁基体侧的Mg-Zn共晶组织和胞状α-Mg先析出相(Ⅰ区),细碎的Mg-Zn-Al-Fe四元金属间化合物(Ⅱ区)和紧邻钢基体的Γ1相(Ⅲ区).从图3(b),(c),(d),(e)中可以看出,使用含铝中间层的接头组织均由层片状Mg-Zn共晶组织(A区)、短小的MgZn柱状晶(B区)、复合结构(C区)和Fe2Al5过渡层(D区)四部分构成.其中,接头最主要区别在于C区,即MgZn2(图中4位置所示)与铝基固溶体相(图中3位置所示)构成的复相区.如图3(c)中C区高倍放大图所示,共晶Zn- 5Al接头C区中铝基固溶体大小均匀,弥散分布在MgZn2晶间,对脆性相MgZn2起强韧化作用.由于中间层的外部层组织不同,亚共晶Zn- 3Al和过共晶Zn- 8Al、Zn- 15Al接头C区中除了一部分细小的铝基固溶体颗粒分布在MgZn2基底外,都保留了原中间层中的锌先析出相(图中2位置所示)和铝先析出相(图中6位置所示).尤其是粗大的铝基固溶体先析出相边缘发生一定熔蚀,并在共晶液相及重力的作用下发生堆积,在接头连接过程中对液相流动起了严重的阻碍作用,形成了明显的孔洞.随着铝元素的增加Zn- 8Al、Zn- 15Al接头A区Mg-Zn共晶组织中出现了如图3(d)高倍放大图所示的Mg-Zn-Al三元化合物颗粒;铝含量越多,颗粒越多.

(d) Zn- 8Al

(e) Zn- 15Al

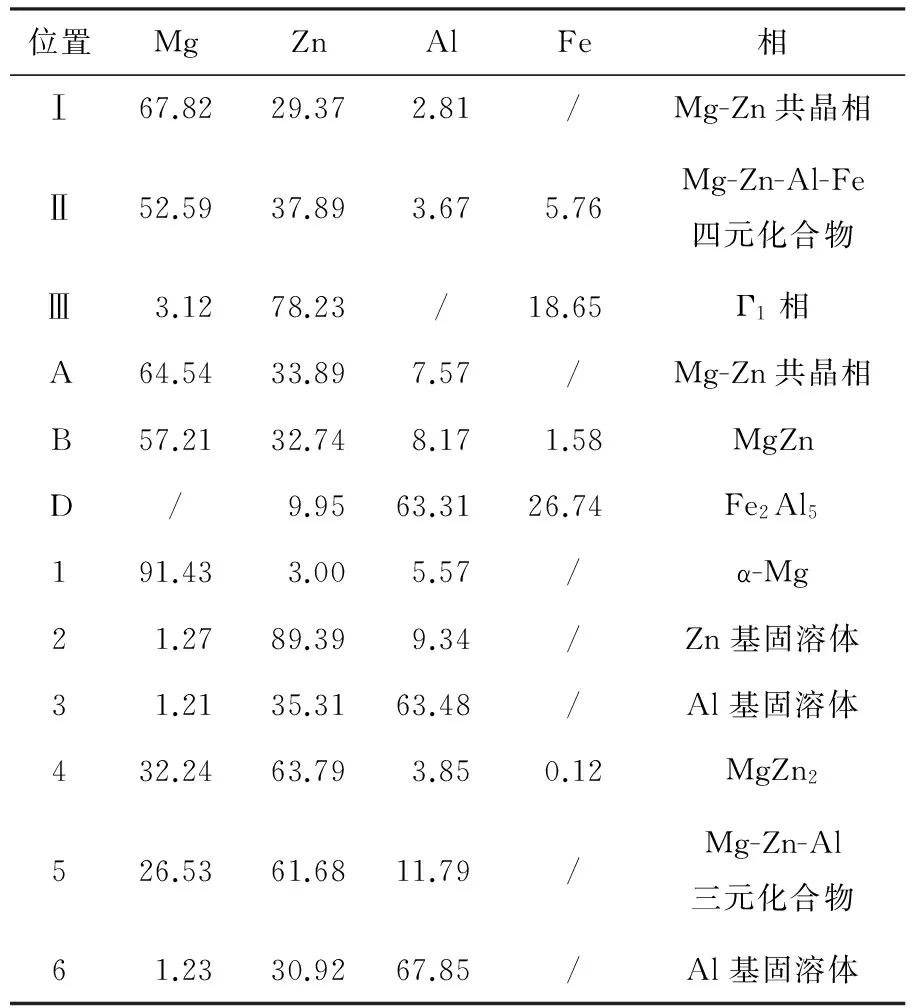

位置MgZnAlFe相Ⅰ67.8229.372.81/Mg-Zn共晶相Ⅱ52.5937.893.675.76Mg-Zn-Al-Fe四元化合物Ⅲ3.1278.23/18.65Γ1相A64.5433.897.57/Mg-Zn共晶相B57.2132.748.171.58MgZnD/9.9563.3126.74Fe2Al5191.433.005.57/α-Mg21.2789.399.34/Zn基固溶体31.2135.3163.48/Al基固溶体432.2463.793.850.12MgZn2526.5361.6811.79/Mg-Zn-Al三元化合物61.2330.9267.85/Al基固溶体

2.3 接头断裂分析

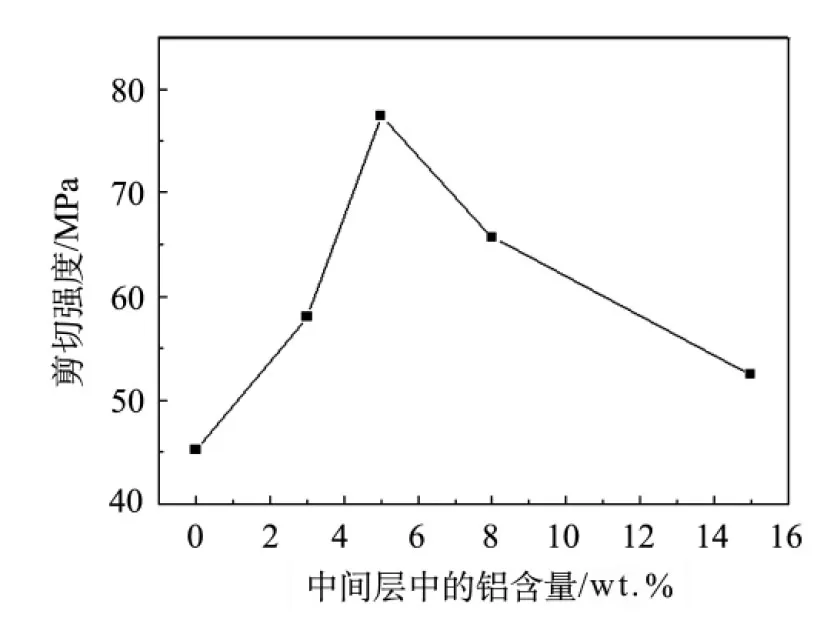

将AZ31B/Zn-xAl/DC01接头进行拉剪实验,接头剪切强度如图4所示.随着铝含量的增加,接头剪切强度呈现先增加后降低的趋势.其中,采用纯锌作中间层的接头剪切强度最低,为45.2 MPa;而通过在中间层中填加不同含量的Al元素,接头强度均有不同程度提高,当中间层为Zn- 5Al时接头剪切强度最高,为77.4 MPa.

图4 AZ31B/Zn-xAl/DC01接头剪切强度

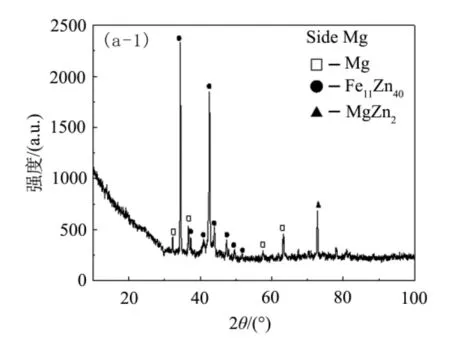

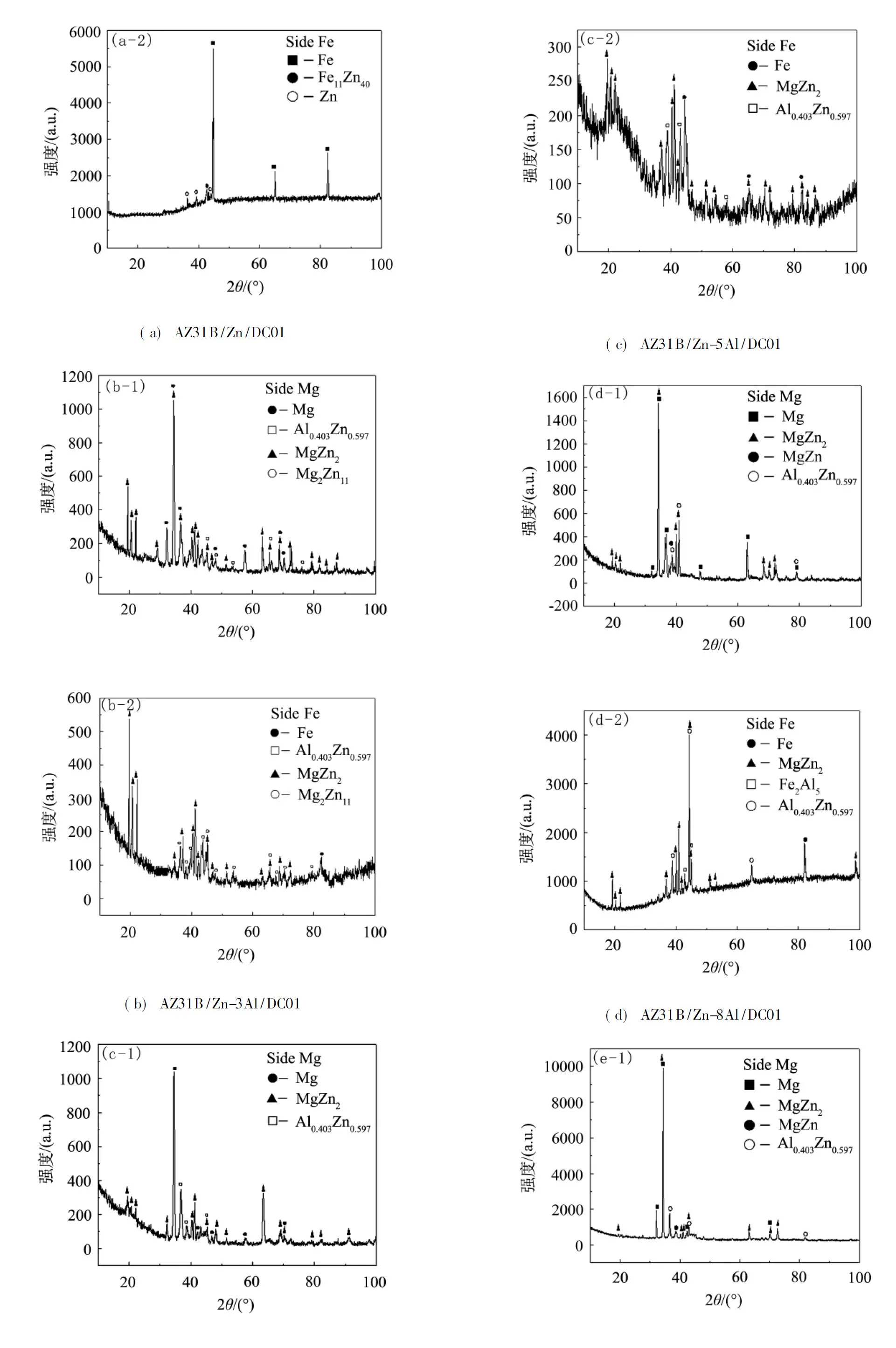

接头断口经XRD相成分分析发现,如图5(a)所示,AZ31B/Zn/DC01接头断口两侧均存在Fe11Zn40,说明接头断裂在Γ1相层,该相的存在成为接头脆弱的关键,但在纯锌中间层中Γ1金属间化合物相的出现又是不可避免的[9];当中间层中填加铝元素后,如图5(b)~5(e)所示,接头断口两侧相成分中均包含MgZn2和Al0.403Zn0.597,说明接头断裂均发生在MgZn2和铝基固溶体颗粒相构成的复合结构C区.使用含铝中间层的接头断裂位置相同,但接头剪切强度却有很大差异,这主要是不同Al含量使得C区各相的含量,尺寸大小及分布状态不同:Zn- 5Al接头中C区较软的铝基固溶体颗粒大小均匀,弥散分布在硬脆的MgZn2晶间,大大增加C区塑性,提高了接头的力学性能.而使用其它Al含量中间层均会在接头C区形成尺寸较大的先析出相,不能形成结构合理的硬夹软结构,降低了接头性能.

(e) AZ31B/Zn- 15Al/DC01

3 结论

(1)纯锌中间层中铝元素的加入能够有效阻止Fe-Zn金属间化合物的形成,并生成性能优于Fe11Zn40的Fe2Al5过渡层.接头断裂发生在铝基固溶体颗粒与MgZn2金属间化合物的复合结构区,薄弱部位由Mg-Zn相替代了Fe-Zn相;

(2)中间层中铝含量的多少会改变接头微观组织结构,进而影响接头力学性能.当铝含量为5wt.%时,接头C区中铝基固溶体颗粒的大小均匀,分布弥散,很好的强化了硬脆的MgZn2相,能够提供更加合理的硬夹软结构,因而Zn- 5Al接头剪切强度最高.

[1]CAMPBELL F C.Manufacturing technology for aerospace structural materials[M].1st ed,UK:Elsevier Ltd,2006.

[2]LIN S P,NIE Z R,HUANG H.Thermodynamic calculation of Er-X and Al-Er-X compounds exist in Al-Mg-Mn-Zr-Eralloy[J].Trans.Nonferrous Met.Soc.China,2010,20:682- 687.

[3]YANNI WI,JINGLONG LI,JIANGTAO XIONG.Microstructures and mechanical properties of magnesium alloy and stainless steel weld-joint made by friction stir lap welding[J].Materials and Design,2012,33:11- 114.

[4]WANG XIAOYONG,SUN DAQIAN,YIN SHIQIANG,et al.Microstructures and mechanical properties of metal inter-gas arc welded Mg-steel dissimilar joins[J].ScienceDirect,2014,25:2533- 2542.

[5]宋刚,胡广龙,任大鑫,等.镁/钢填镍夹层激光—电弧复合对接熔化焊特性[J].焊接学报,2015,36(1):43- 46.

[6]WAHBA M,KATAYAMA S.Laser welding of AZ31B magnesium alloy to Zn-coated steel[J].Materials and Design,2012,35:701- 706.

[7]曹睿,余建永,陈剑红,等.镁/镀锌钢板CMT熔钎焊连接机制分析[J].焊接学报,2013,34(9):21- 24.

[8]PENNER P,LIU L,GERLICH A.Dissimilar Resistance Spot Welding of Aluminum to Magnesium with Zn-Coated Steel Interlayers[J].Welding Journal,2014,93:225- 231.

[9]邵大伟,贺志荣,张永宏,等.钢材热浸镀锌层的相结构及其形成机制[J].材料热处理技术,2012,41(20):122- 125.

Effect of Zn-xAl Interlayer on Microstructure and Mechanical Properties of Mg/Steel Joint

ZHAO Limin,ZHANG Linlin

(School of Materials Science and Engineering,Dalian Jiaotong University,Dalian 116028,China)

The joint of magnesium and steel was realized by contact reaction brazing with Zn-xAl interlayer containing different Al contents.The structure characteristics and mechanical properties of the AZ31/Zn-xAl/DC01 joints were comparatively analyzed by scanning electron microscopy,X-ray diffractionn and electronic universal testing machine.It is found that adding Al element can effectively prevent the formation of Fe-Zn intermetallic compounds in the interlayer,where Fe2Al5compound transition layer is produced.The weak position of the joint is Mg-Zn intermetallic compound zone instead of Fe-Zn intermetallic compound layer.Al content has an important influence on the joint shear strength.When Al content is 5wt.%,the joint shear strength is the highest.The fracture of the joint occurs in the composite structure zone,where soft Al-rich phase particles are dispersed in MgZn2intermetallic compounds.

interlayer;magnesium/steel dissimilar metals;dispersion strengthening

1673- 9590(2017)05- 0079- 06

A

2016- 12- 17

国家自然科学基金资助项目(51104027);博士学科点专项科研基金资助项目(20112124120004)

赵丽敏(1972-),女,副教授,博士,主要从事异种金属焊接领域的研究 E-mail:zlm_72@163.com.