正火态QT800-3曲轴的熔炼工艺

2017-09-29李纪安宋岩

李纪安,宋岩

(一拖(洛阳)铸造有限公司,河南洛阳 47 100 3)

正火态QT800-3曲轴的熔炼工艺

李纪安,宋岩

(一拖(洛阳)铸造有限公司,河南洛阳 47 100 3)

介绍了一种生产正火态Q T 80 0-3曲轴的熔炼工艺及关键控制点。并对生产过程中影响曲轴性能的因素进行逐一分析并最终提出解决方案。实验结果表明:选材要慎重,避免有害元素的干扰,特别含S量要控制在0.03%以内;浇注总时间最好控制在12分钟以内;稀土残留量要小于0.03%。

球墨铸铁;曲轴;熔炼工艺

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.00 7

曲轴是发动机的关键要害部件之一,用于将活塞连杆的往复运动转换为旋转运动。曲轴在工作过程中要承受巨大的负荷冲击和不断变化的弯矩和扭矩应力,极易使曲轴产生扭转变形,甚至产生裂纹断裂,因此曲轴的材质需要具有较高的刚性和疲惫强度,以及出色的耐磨性能。本文通过对球铁曲轴产品的生产开发和试验验证,提出了一种生产QT800-3球铁曲轴的熔炼工艺。

1 铸件结构及技术要求

四缸柴油机用球铁曲轴,零件总长701mm、主轴径85 mm、连杆径72mm。技术要求:材质QT800-3,硬度240-320HB;金相组织:珠光体70%以上,球化率1~3级,石墨大小5~8级,渗碳体和磷共晶二项总量不大于3%,游离渗碳体和磷共晶各不大于2%。

2 生产方法

为确保铸态曲轴铸件的品质,需严格控制化学成分及球化、孕育、凝聚等关键工序,以取得需求的金相。在原材料、熔炼设备、工艺技术、化学成分检验、金相剖析、球化率检验、缺陷检验等一系列环节上,要选用切实可行的技术办法,并拟定严格的生产实验流程。

采用静压线造型,平浇平冷,每箱2件。使用10 t感应电炉熔炼,1t堤坝包、冲入法球化,1t茶壶包浇注。1包浇注6箱。

2.1 铁液的熔炼工艺

高牌号球铁对有害元素比较敏感,选材要慎重。选用纯度高的Q10生铁;废钢选用无锈、无油(Pt)、成分明确的碳素钢,特别注意不要混入含Ti的齿轮用合金钢。孕育剂用高温低硫孕育剂,含硫量要求小于0.05%。S含量不能超标。为了防止有害元素的干扰,空炉熔炼。

采用10 t的电炉,由于是试制生产,没有合适的回炉料,采用40%生铁,60%废钢熔炼。采用Cu-Sn合金化,Cu可以促进石墨化,改善石墨形态,提高石墨球的圆整度,并使石墨球的数量增多[1];Sn 能稳定铸铁的珠光体,并使石墨细化,分布均匀[2]。把Cu和Sn放入包中。根据经验把化学成分控制为w(C):3.7%~3.9%,w(Si):2.0%~2.4%,w(S):<0.03%,w(Mn): 0.4%~0.6%,w(Cu):0.5%~0.6%,w(Re): <0.03%,w(Mg):0.03%~0.05%,w(Sn):0.02%~0.03%。

2.2 球化及浇注情况

球化采用冲入法,孕育采用包内孕育+随流孕育相结合的孕育处理工艺。生产过程:炉内铁液达到过热温度1550 ℃,保温10 min,然后降至1530℃出铁。球化处理铁液温度为1400 ℃~1450 ℃。将 QRMg8RE3球化剂(1.3%~1.4%)、硅钡孕育剂(0.5%~0.6%)、覆盖材料按顺序加入1t堤坝包。使铁液先冲入没有材料的一侧。出铁时间要控制在150~160 s。过快过慢均会导致球化不良。转包加75硅铁。为防止球化衰退、孕育衰退,从转包到浇注完最后一箱,总时间最好控制在12min以内。扒渣转包浇注Y型试块,覆盖聚渣剂扒渣上线浇注,浇注时随流加入硅锶孕育剂。浇注温度为1360℃~1380 ℃。每包浇注完必须取末箱的试块进行金相检测,出现异常(球化衰退、不球化)整包铁液的铸件必须隔离,逐一取样检测。浇注完3 h后开箱,铸件温度650 ℃左右,经过自然冷却后进行抛丸清理,去浇冒口。对连体试块进行金相分析:球化率2级,石墨球大小均匀,可见牛眼状铁素体(如图1)。对铸件本体取样进行常温力学性能测试,抗拉强度640 MPa,屈服强度394 MPa,延伸率4.4%。

图1 铸态连体试块金相图

2.3 热处理工艺

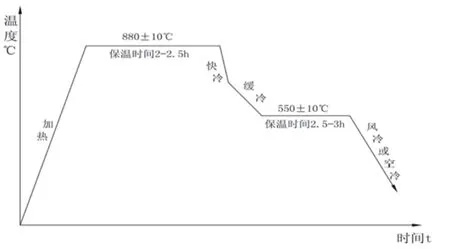

图2 热处理工艺图

曲轴的正火对温度的均匀性要求比较高。正火温度超高会导致铁素体完全分解,延伸率下降。试验正火温度920 ℃时,延伸率下降至2.6%。正火温度超低,会导致珠光体含量不足,强度不合格。曲轴进正火炉的摆放方式、每盘的数量均要注意,防止出现变形、正火不均匀现象。

根据曲轴铸态本体的力学性能和金相分析结果,最终选择正火温度为880 ℃,保温2~2.5 h,具体热处理工艺如图2。

3 生产结果及分析

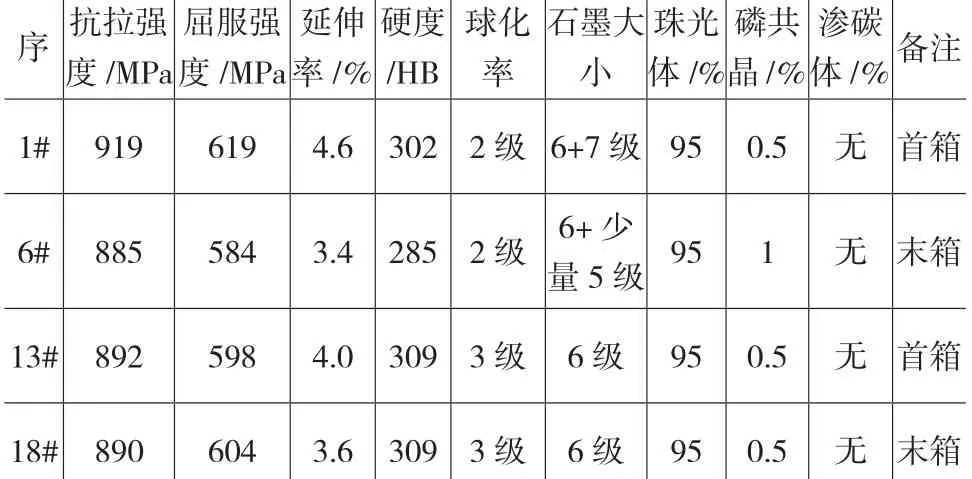

根据铸件本体流水号分出首箱和末箱,挑出两组对热处理后的铸件,进行金相分析和常温力学性能检测,试块按图纸要求在第8曲柄上取。结果如下。

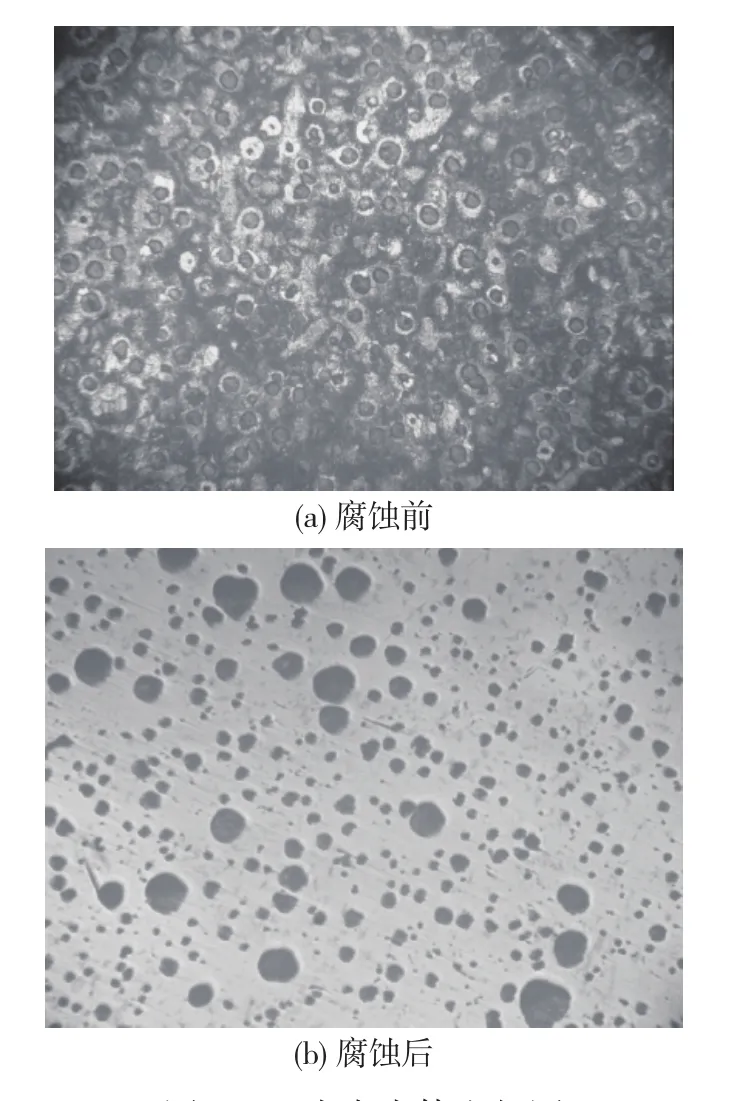

图3 正火态本体金相图

从图3.a可以看出石墨球大小不均匀,推测是由于主材料(主要是生铁)中含有未知的有害元素造成的。从图3.b可以看出珠光体含量95%以上,铁素体略少,且不成牛眼状。满足QT800-3曲轴的金相要求。但是还有提高空间。

从表1可以看出:①力学性能和金相分析结果都符合QT800-3的要求,其中抗拉强度都远远超过800 MPa,但6#和18#的延伸率刚满足要求,都是一包铁液的末箱,跟球化和孕育衰退有关;所以浇注总时间要控制在12min以内;②两包铁液的球化率不同,球化率高低对延伸率的影响不是很大,磷共晶对铸件的力学性能影响比较大,微观表现对石墨大小有影响。对两包原铁液成分进行分析发现,稀土残留较高,促进石墨化元素较高时,易生成二元磷共晶[3]。所以不能只为提高球化率,添加过多促石墨化元素,容易造成力学性能不稳定。

4 结语

利用热处理法生产高牌号球铁曲轴,根据各工序工艺特点,制定严格的控制措施,选材要慎重,防止有害元素的干扰,特别含S量要控制在0.03%以内;浇注总时间最好控制在12分钟以内;稀土残留量要小于0.03%。这样才能为批量稳定生产高牌号球铁曲轴提供可靠保证。

表1 首箱和末箱抗拉强度和金相分析结果

[1] 刘耀辉. 壳型工艺下型工艺下新型铸态球铁及轿车曲轴产业化[M]. 吉林:吉林大学出版社, 200 6: 3-15.

[2] 梁义田. 合金元素在铸铁中的应用[M]. 西安:西安交通大学出版社, 199 2:46-58, 129-132.

[3] 李德珊. 铸铁中磷共晶类型及分析方法[J] . 铸铁, 199 3, 8:39-43.

Smelting process of normalized QT800 - 3 crankshaft

LI JiAn, SONG Yan

(YTO (Luoyang) Casting Co., Ltd., Luoyang 471003, Henan,China)

This paper introduces a smelting process and key control points for producing normalized QT800-3 crankshaft. The factors that affect the performance of crankshaft are analyzed one by one, and fi nally the solution is put forward. The results show that the material selection should be careful, and the interference of harmful elements should be avoided. Especially, the amount of S contained should be controlled within 0.03%. The total pouring time should be controlled within 12minutes, and the residual amount of rare earth should be less than 0.03%.

nodular cast iron;crankshaft; smelting process

T G 243+.1;

A;

100 6-96 58(2017)05-00 22-03

2017-03-30

稿件编号:170 3-1727

李纪安(198 1—),助工,主要从事铸造生产工艺的研究与开发工作.