高硅固溶强化铁素体球墨铸铁的工艺研究

2017-09-29高博张涛杨霄峰陈园社

高博,张涛,杨霄峰,陈园社

(1.海军驻兴平地区军事代表室,陕西兴平 713 100;2.陕西柴油机重工有限公司,陕西兴平 713 100)

高硅固溶强化铁素体球墨铸铁的工艺研究

高博1,张涛2,杨霄峰2,陈园社2

(1.海军驻兴平地区军事代表室,陕西兴平 713 100;2.陕西柴油机重工有限公司,陕西兴平 713 100)

针对E N 156 3:2012标准中提出的牌号为E N-G J S-50 0-14和E N-G J S-60 0-10的材料性能要求,本文从化学成分的选择、铁水球化及孕育处理等方面进行了工艺研究。通过多次的试验研究标明:本文所设计的工艺不仅满足E N 156 3:2012中机械性能和金相组织的要求,而且可有效提高回炉料的加入量,节约生产成本,为高效化生产提供一定依据。

固溶强化;球墨铸铁;工艺

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.00 5

随着科技的进步,在工程应用中对球墨铸铁的性能有了更高的要求。在EN1563:2012中提出了EN-GJS-500-14,EN-GJS-600-10两种新材料牌号,材料力学性能见表1,在高抗拉强度的前提下,还必须保证高的屈服强度、高的延伸率,传统生产工艺难以完成。

通过固溶强化作用来提高材料的抗拉强度、屈服强度、延伸率是目前最有效的一种工艺方法。

固溶强化是指通过融入某种溶质元素形成固溶体而使金属强化,融入固溶体中的溶质原子造成晶格的畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度增加[1]。相对于传统球墨铸铁,可利用硅的固溶强化作用,实现EN-GJS-500-14,EN-GJS-600-10的生产。本文将从化学成分的选择、铁液球化及孕育处理等方面进行工艺研究的阐述。

1 研究内容

1.1 化学成分的选择

CE值:碳当量对球墨铸铁的流动性和补缩性影响性很大,合理碳当量的选择可以有利于浇注成形和补缩。在碳当量的质量分数为4.4%~4.6%时铁液的流动性最好,有利于浇注成形、补缩[2]。我们将碳当量的控制在4.4%~4.5%。

碳:碳是构成石墨的元素,强烈促进石墨化。含碳量在一定程度上影响球化效果,是由于碳含量高,在球铁生产中促进镁吸收率提高。碳改善流动性,增加凝固时的体积膨胀,可有效进行补缩。但含碳量过高则引起石墨漂浮、产生开花状石墨,致使力学性能急速下降[3]。碳含量控制在3.0%~3.4%。

硅:硅是强烈促进石墨化元素。硅可提高球墨铸铁的抗拉强度、屈服强度和硬度,但当硅的质量分数超过5%以上时,抗拉强度和屈服强度急速下降,延伸率也下降[2]。因此将硅的含量控制在3.5%~4.4%。

锰:锰是强烈稳定奥氏体元素,延迟奥氏体转变并降低奥氏体向珠光体的转变温度,促进珠光体形成,易在共晶团边界形成碳化物。因为是靠硅的固溶强化来提高强度,因此将锰的含量控制在0.2%以下。

磷:磷是随金属炉料进入球墨铸铁中的,磷不影响球化,却是有害元素,它可以溶解在铁液中,降低铁碳合金的共晶含碳量。磷易偏析产生磷共晶,分布在共晶团边界处,会急速恶化铸铁力学性能,磷越低越好。但由于受原材料的制约,故磷的含量控制在0.04%以下[4]。

硫:硫是反石墨化元素,属于有害杂质。硫与镁、稀土亲和力

很强,易消耗铁液中的球化元素镁和稀土形成MgS、ReS渣,从而影响铸铁的球化效果[3]。因此将硫的质量分数控制在0.02%以下。

镁和稀土:镁是生产球墨铸铁的必须元素,其含量直接影响铸铁的球化效果。在稀土镁球墨铸铁中,镁起主要球化作用,稀土起辅助球化作用,并起到净化铁液、抗球化干扰元素的作用[3]。控制范围如下:w(Mg残):0.04%~0.06%,w(Re残):0.01%~0.02%。

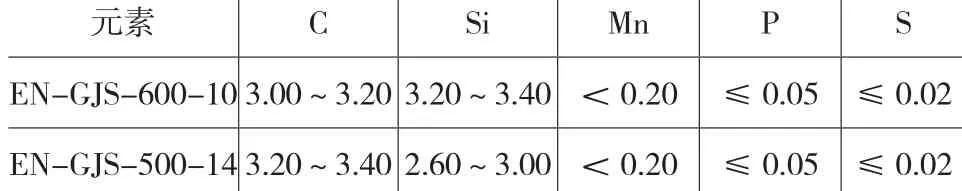

根据以上分析及化学元素对球铁机械性能的影响,和生产高牌号球墨铸铁的成功经验,经过多次工艺试验,确定炉前铁液化学成分控制如下,如表2所示。

表2 炉前铁液成分范围 w%

1.2 熔炼工艺

为了减少有害元素并符合工艺设计要求,所选用的原材料应较为纯净,因此采用低钛生铁和优质废钢、回炉料进行熔化。炉料按照生铁、回炉料、废钢的加入顺序,保证炉料的紧实以提高熔化效率。

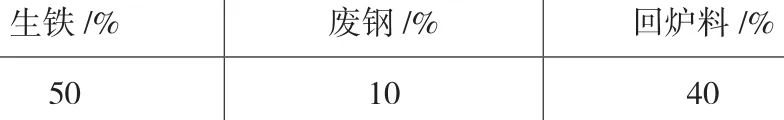

1.2.1 炉料配比

由于采用高硅固溶球墨铸铁生产工艺,可提高回炉料的加入量以节约生产成本,炉料的配比按表3的比例确定。

表3 炉料配比

1.2.2 球化处理

球化剂选用SiMgRe球化剂,其主要成分为w(Si):44%~47%,w(Mg):5.5%~6.5%,w(Re):1.8%~2.4%,加入量为1.2%~1.4%,加入量主要与原铁液中S含量有关。采用冲入法进行球化处理,将球化剂预先埋入浇包内,并覆盖一定量的球铁铁屑和球化钢板,确保出铁2/3以上时开始球化反应,避免球化反应过早造成球化不良。出炉温度控制在1500 ℃以下,避免铁液温度过高对球化剂造成烧损。

1.2.3 孕育处理

孕育剂选用BaSi孕育剂,其主要成分为w(Si):70%~75%、w(Ba):2.0%~3.0%,加入量为0.8%。采用随流孕育的方式进行加入,待铁液球化反应结束后,将孕育剂随剩余铁液一起加入铁液包内,并进行搅拌,保证孕育铁液均匀且充分。

2 试验结果及分析

2.1 试验结果

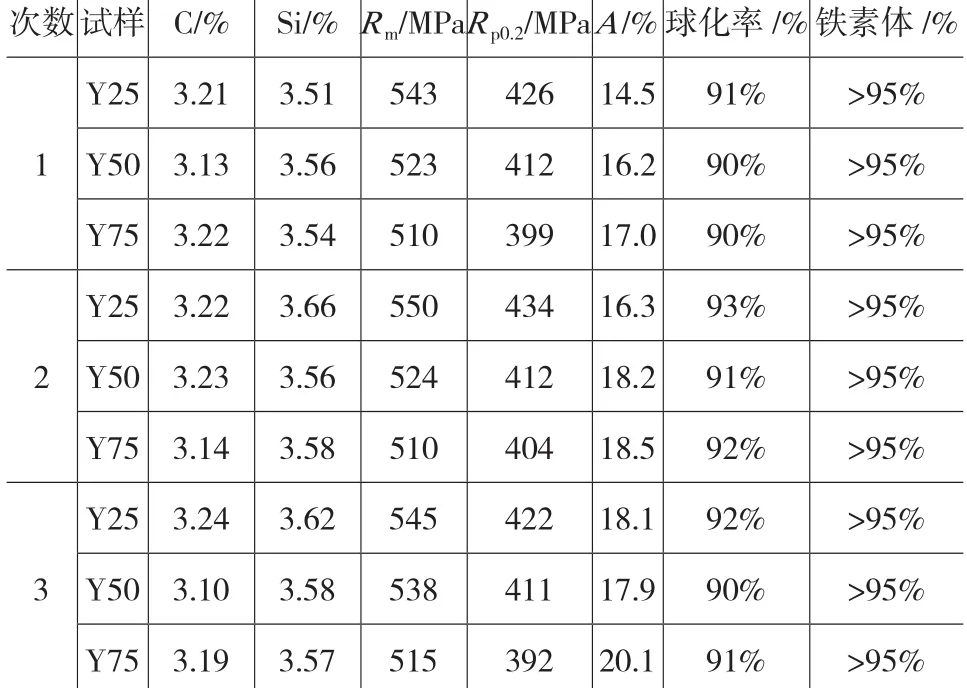

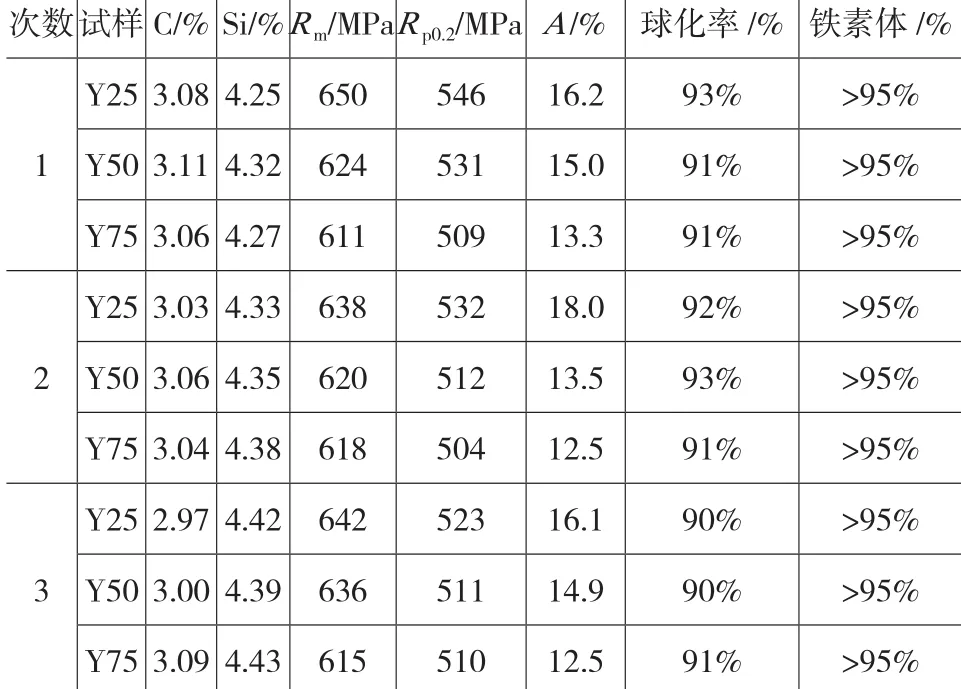

按照以上工艺熔化铁液并进行球化、孕育,分别浇注Y25、Y50、Y75单铸试块,在砂型内经过自然冷却到100 ℃以下取出试块,在试样上按要求取出拉伸试样和金相试样进行检测。对ENGJS-500-14和EN-GJS-600-10分别进行三次浇注,试验结果如表4、表5所示。

表4 E N-G J S-50 0-14的试验数据

2.2 结果分析

从实验结果分析,硅质量分数控制在3.5%~4.4%时,在基体组织为铁素体的前提下,通过硅的固溶强化作用,强化基体抗边形能力,从而试样提高抗拉强度,并显著提高了延伸率。所设计的工艺可有效提高回炉料的加入量,节约生产成本,为高效化生产提供一定依据。通过实验数据来看达,球化率和机械性能均稳定,达到了EN 1563:2012标准要求,说明此工艺方案能够生产铁素体基体的EN-GJS-500-14和EN-GJS-600-10铸铁材料。

表5 E N-G J S-50 0-14的试验数据

3 结语

(1)在碳当量4.4%~4.5%下,控制w(Si)在3.5%~4.4%,采用SiMgRe球化剂进行冲入法球化,BaSi孕育剂进行随流孕育,可生产出满足EN 1563:2012标准要求的高硅固溶强化铁素体球墨铸铁。

(2)通过高硅固溶强化铁素体球墨铸铁的生产,可有效提高回炉料的加入量,节约生产成本。

[1] 杨万虎, 周文军, 张守全, 等. QT50 0-14、QT60 0-10高硅球墨铸铁研究[J]. 铸造, 2014,63 (12):83 1-83 5.

[2] 张伯明. 铸造手册 [M]. 北京: 机械工业出版社,200 2: 96-100.

[3] 李蒙. 铸态QT60 0-10球铁的试制件[A].200 9 中国铸造活动论文集[C].沈阳:全国铸造学会,200 9.

[4] 周建祥, 邓国山,潘密, 等.铸铁厚大断面QT70 0-3铸件的生产实践 [J].现代铸铁,2012,1:28-30.

Technology study of high silica solution strengthening of ferrite and nodular cast iron

GAO Bo1,ZHANG Tao2,YANG XiaoFeng2,CHEN YuanShe2

(1. Military Representative Off i ce of the Navy stationed in Xingping,Xingping 713100,Shaanxi,China;2. Shaanxi diesel engine Heavy Industry Co Ltd,Xingping 713100,Shanxi,China)

According to the material property requirements of EN-GJS-500-14 and EN-GJS-600-10 based on EN1563:2012, in this paper, the selection of chemical composition, spheroidization of molten iron and inoculation were studied. Marked by repeated experimental studies: the technology designed by this paper not only meets the requirements of mechanical properties and metallurgical structure in EN1563:2012, it can effectively improve the amount of scrap, saving the cost of production, to provide a basis for eff i cient production.

Solution strengthening; Nodular cast iron; Technology

T G 255+.1;

A;

100 6-96 58(2017)05-00 15-03

2017-04-01

稿件编号:170 4-1729

高博(198 1—),工程师,主要从事舰船柴油机质量监督与验收工作.