磁极偏移法抑制表面-内置式永磁转子同步电机齿槽转矩分析

2017-09-25郭有权司纪凯司高杰许孝卓封海潮

郭有权,司纪凯,司高杰,许孝卓,封海潮

(河南理工大学 电气工程与自动化学院,河南 焦作 454003)

磁极偏移法抑制表面-内置式永磁转子同步电机齿槽转矩分析

郭有权,司纪凯,司高杰,许孝卓,封海潮

(河南理工大学 电气工程与自动化学院,河南 焦作 454003)

针对所提出的表面-内置式永磁转子同步电机(SIHPMSM)结构特点,建立不同充磁方式下SIHPMSM的齿槽转矩解析模型。分析SIHPMSM磁极偏移状态下整体和单个磁极的齿槽转矩解析公式,得到磁极整体偏移和磁极分组偏移的齿槽转矩优化方法。采用有限元法计算SIHPMSM在不同充磁方式下磁极偏移时的齿槽转矩,与实验样机测试结果进行对比,得出最优的齿槽转矩优化方案。对比分析优化前后电机反电势、电磁转矩、转矩波动、效率等性能参数,验证了所采用优化方法的正确性与合理性。

表面-内置式永磁转子同步电机;齿槽转矩;磁极偏移;反电势;电磁转矩

永磁电机结构简单、体积小、效率高、功率密度大,易于维护,在工农业生产和国防建设中有着广泛的应用。表面式永磁电机动态响应快、转矩脉动小,但功率密度低,内置式永磁电机输出转矩大,过载能力强,但漏磁突出,本文综合传统永磁电机的优点,提出一种表面-内置式永磁转子同步电机[1-2]。

永磁电机绕组不通电时,永磁体和有槽铁芯之间相互作用产生的周期性转矩为齿槽转矩,齿槽转矩的存在会导致输出电磁转矩波动,电机振动和噪声等,影响系统的控制精度,因此国内外学者提出了很多方法来减小齿槽转矩。文献[3]仅改变定子一个齿的宽度,通过齿槽转矩解析模型,仿真分析了不同齿宽比下电机齿槽转矩及其各次谐波。文献[4]针对一种分数槽不重叠绕组永磁电机,采用永磁体斜极和不等齿宽方法削弱电机齿槽转矩和电磁转矩波动。文献[5]采用解析法研究单个槽产生的齿槽转矩,通过对定子槽口进行分组偏移来削弱电机齿槽转矩。但是,这些方法改变了绕组的空间分布,导致反电势波形不对称,影响电机电磁性能。文献[6]建立解析模型得到表面式永磁电机相邻磁极宽度不同的情况下电机的齿槽转矩解析公式,求得削弱不同电机齿槽转矩的不同最佳磁宽比。但是这会导致相邻磁场不平衡,影响输出电磁转矩。文献[7]使用解析法求解轴向磁场磁通切换电机齿槽转矩表达式,采用添加定子齿部隔磁桥方法优化电机齿槽转矩。文献[8]通过采用偏斜堆叠的转子硅钢片和不对称永磁体槽方法优化内置式永磁电机齿槽转矩,并借助于田口法减少电机转矩波动。文献[9]建立了磁极分段电机的半解析模型,通过多目标粒子群优化方法确定磁极轴向各段宽度最优组合。这些方法制造工艺太过复杂,不利于规模生产。文献[10-11]通过冻结磁导率有限元方法研究了不同电流负载和磁路饱和情况对电机齿槽转矩和电枢反电势的影响。文献[12]建立了磁极偏移状态电机齿槽转矩解析模型,采用粒子群算法计算永磁体最佳磁极偏移角度。文献[13]建立了一种数值解析混合模型,结合优化算法得到削弱齿槽转矩的磁极偏移最佳角度。磁极偏移优化方法工艺简单,不影响电枢反电势对称性,尤其对小功率少极电机齿槽转矩优化效果明显。

本文针对所提出表面-内置式永磁转子同步电机结构特点,建立电机不同充磁方式下齿槽转矩解析模型,分别采用两种永磁体偏移方法优化电机齿槽转矩,通过有限元仿真,分析优化前后电机的反电势,电磁转矩,效率和功率因数等参数变化,并与试验样机测试值对比,验证所采用优化方法的正确性和合理性。

1 电机结构及参数

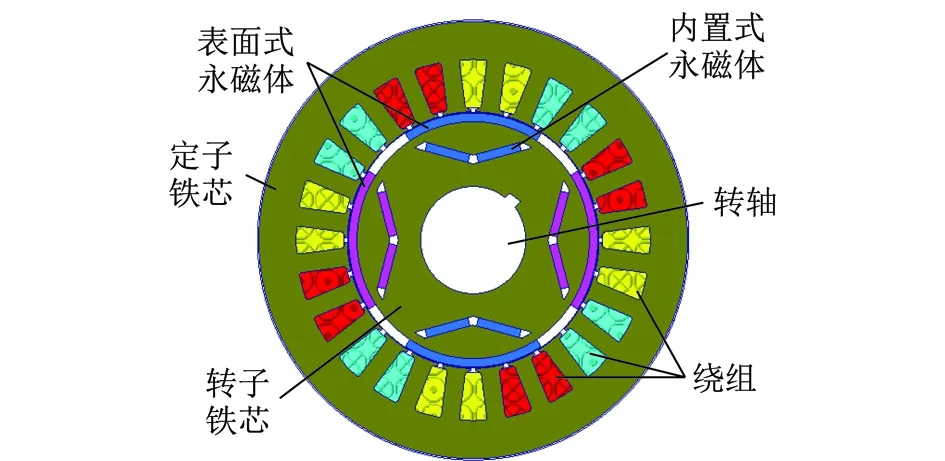

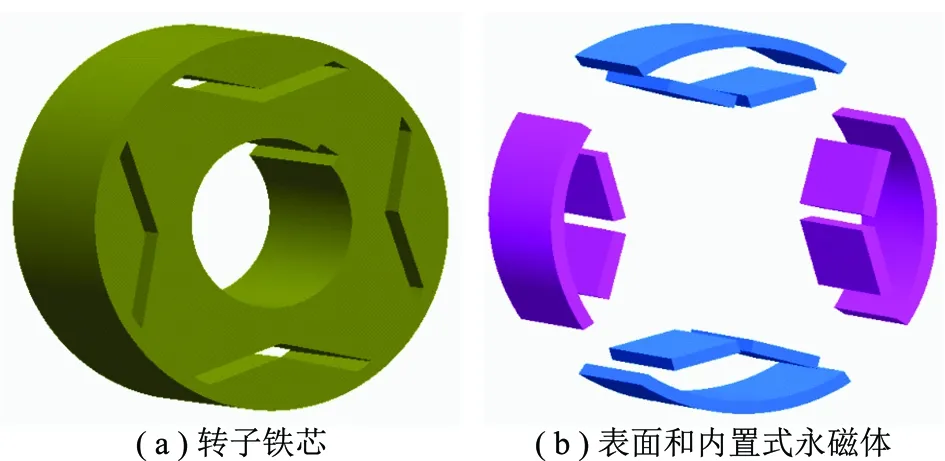

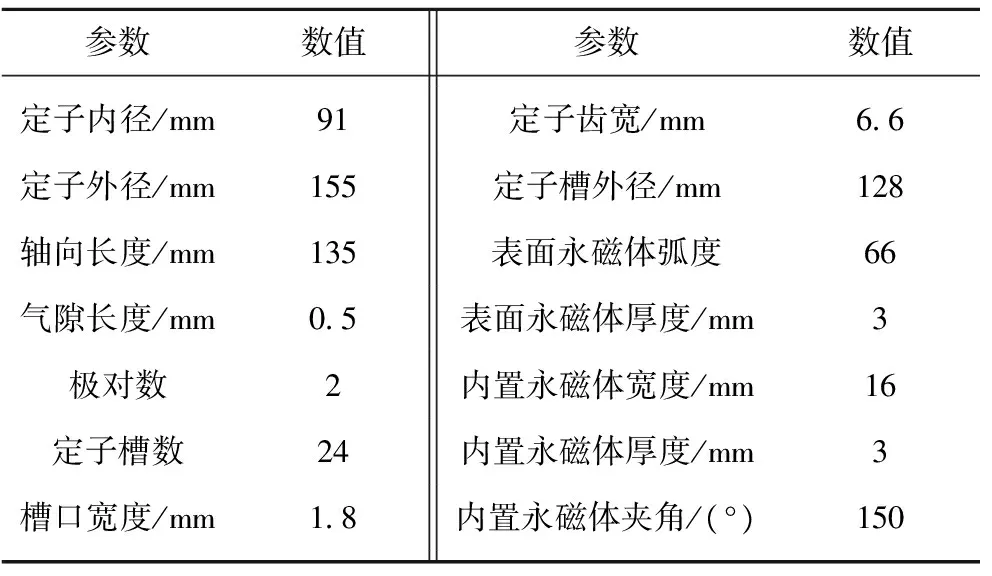

表面-内置式永磁转子同步电机结构如图1所示。电机转子采用表面式与内置式永磁体混合结构,有效的减小了漏磁,提高了输出转矩。电机转子结构分拆如图2所示。实验样机结构设计参数见表1。

图1 电机结构Fig.1 Structure of rotor

图2 表面-内置式永磁转子结构分拆Fig.2 Structure of SIHPMSM

参数数值参数数值定子内径/mm91定子齿宽/mm66定子外径/mm155定子槽外径/mm128轴向长度/mm135表面永磁体弧度66气隙长度/mm05表面永磁体厚度/mm3极对数2内置永磁体宽度/mm16定子槽数24内置永磁体厚度/mm3槽口宽度/mm18内置永磁体夹角/(°)150

2 齿槽转矩解析分析

基于能量法的齿槽转矩分析方法,考虑在电机转子转动时,处于永磁体极弧部分的电枢齿与永磁体间的磁导基本不变,因此这些电枢齿周围磁场能量也基本不变,而永磁体两侧面的小段区域内,磁导变化大,磁场储能变化也大,从而产生齿槽转矩。其计算公式如式(1)所示,磁场能量计算公式如式(2)所示。

式中,μ0为空气磁导率;Bδ(θ,α)为电机气隙磁密沿电枢表面的分布。

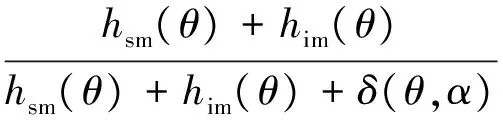

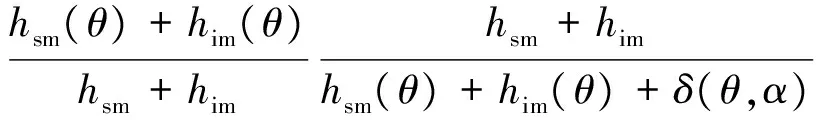

电机绕组未通电状态下,可忽略磁路饱和,漏磁路和齿槽效应对气隙磁密的影响。在表面式永磁体采用径向充磁方式时,得到电机气隙磁密沿电枢表面的分布如式(3)所示。

式中,Br(θ),δ(θ,α),hsm(θ),him(θ)分别为永磁体剩磁、有效气隙长度和表面式与内置式永磁体磁化方向长度沿圆周分布。

式中,Br为永磁体剩磁密度;ap为电机极弧系数;n为谐波次数;α为永磁体与定子基准齿之间夹角;p为极对数;z为电机槽数;lef为电枢铁芯轴向长度。

在电机表面式永磁体采用平行充磁方式下,永磁体的磁化方向长度在不同位置均不一样,气隙磁密沿电枢表面的分布如式(7)所示。

3 磁极偏移优化方法

3.1 磁极偏移方法1

式中,θ1~θ2p为各块永磁体相对于均匀分布位置的偏移角度。

要削弱电机齿槽转矩,则可使式(10)中各项为零,得到磁极偏移的计算公式如式(11)所示。

3.2 磁极偏移方法2

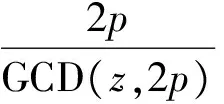

文献[15-16]提出电机齿槽转矩可以看成所有单个磁极产生的齿槽转矩的叠加,在定子不斜槽的情况下,电机中单个磁极产生的齿槽转矩如式(13)所示。

式中,α+φj为电机第j个永磁体与定子基准齿的夹角;Tpzi为单个永磁体齿槽转矩对应的傅里叶系数;i为谐波次数。

通过上面讨论,可采用将各个单元组进行整体磁极偏移,使单元组的齿槽转矩之间产生相位差,从而削弱电机整体齿槽转矩。因此可将电机的m个单元组进行再次分组,每相邻l个单元组为一组,组内每个单元组相对偏移一定角度来削弱齿槽转矩某次谐波,在第1偏移之后,新产生的单元组可再次组合从而削弱其他次谐波。每l个单元组进行相对磁极偏移后电机总齿槽转矩计算公式如式(17)所示:

式中,β为l个单元组之前相对偏移角度。

得到削弱电机第n次谐波时l个单元组内相对偏移角度计算公式如式(18)所示。所提出的电机t=1,可取l=2得到削弱前两次谐波的磁极偏移角度如式(19)所示:

4 计算结果与验证

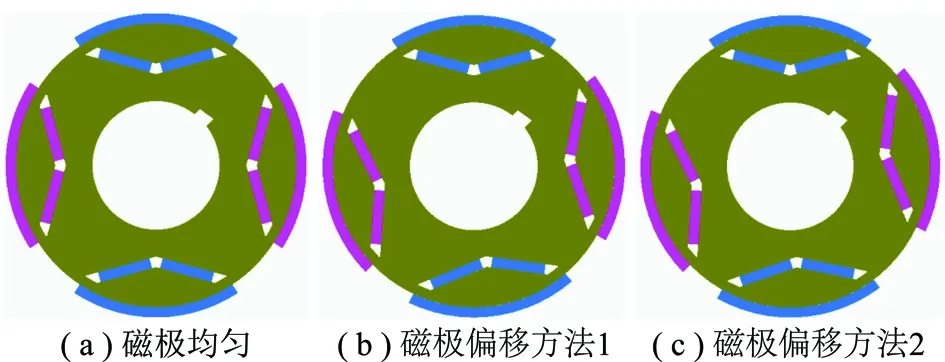

电机磁极不同偏移情况的转子结构如图3所示。图3(a)为电机磁极均匀分布转子结构,图3(b)为磁极偏移方法1的转子结构,图3(c)为磁极偏移方法2的转子结构。

图3 电机磁极不同偏移方法的转子结构Fig.3 Rotor structures of different shifting methods

未优化之前,试验样机转子如图4(a)所示,磁极采用均匀分布,径向充磁方式。试验样机测试平台如图4(b)所示。

图4 电机试验样机Fig.4 Prototype of SIHPMSM

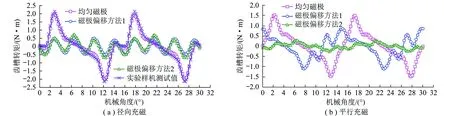

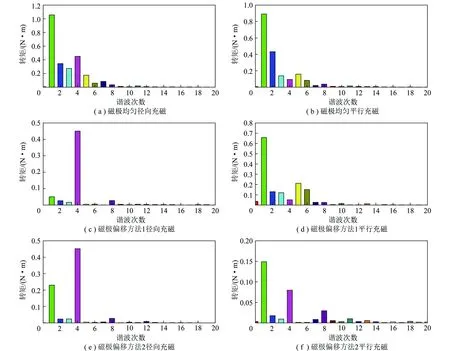

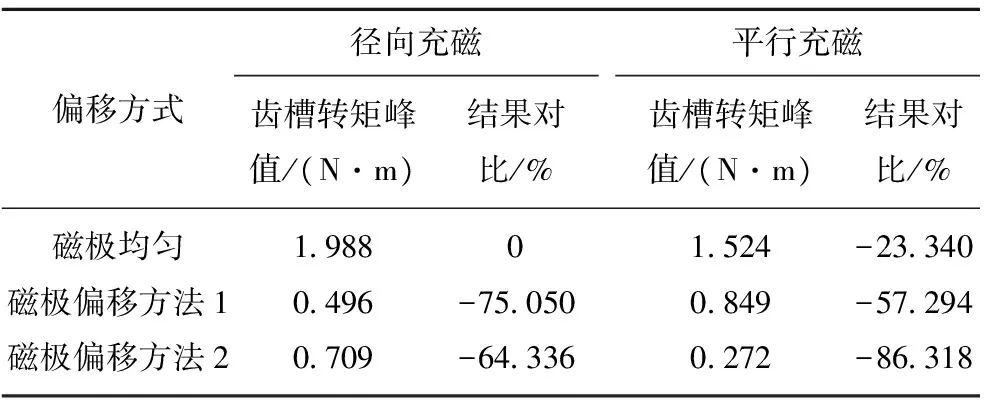

在径向充磁状态,试验样机测试值和不同磁极偏移方法下电机的齿槽转矩结果对比如图5(a)所示,平行充磁状态结果对比如图5(b)所示。未优化电机齿槽转矩仿真值与样机测试值误差为-7.664%。磁极均匀情况的径向充磁和平行充磁齿槽转矩傅里叶分析如图6(a),(b)所示,磁极偏移方法1径向充磁和平行充磁齿槽转矩傅里叶分析如图6(c),(d)所示,磁极偏移方法2径向充磁和平行充磁齿槽转矩傅里叶分析如图6(e),(f)所示。电机磁极不同充磁方式不同偏移方法下齿槽转矩峰值对比结果见表2,电机径向充磁方式下磁极偏移方法1与平行充磁方式下磁极偏移方法2均能大幅度削弱齿槽转矩。

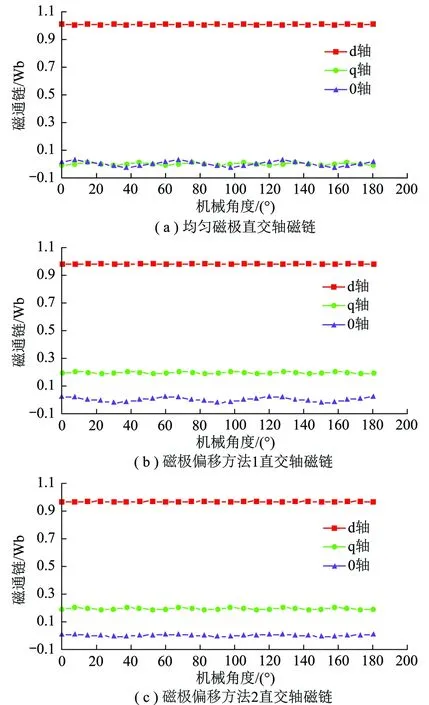

根据上面分析,电机径向充磁状态下磁极偏移方法1和平行充磁状态下磁极偏移方法2均能很好的抑制齿槽转矩,未优化之前,电机磁极为径向充磁均匀分布,3种情况电机气隙径向磁密对比如图7(a)所示,傅里叶分解得到各次谐波如图7(b)所示。相对于均匀磁极,磁极偏移方法1的气隙径向磁密基波幅值减少了1.090%,磁极偏移方法2减少了2.180%。通过式(20)帕克变换,磁极均匀情况电机直交轴磁链波形如图8(a)所示,磁极偏移方法1情况如图8(b)所示,磁极偏移方法2情况如图8(c)所示。由于磁极偏移的影响,磁极偏移方法1的直轴磁链减少了2.770%磁极偏移方法2的直轴磁链减少了4.168%。

图5 电机磁极不同偏移方法的齿槽转矩Fig.5 Cogging torque results of different shifting methods

图6 不同情况齿槽转矩峰值对比Fig.6 Cogging torque Fourier analysis of different shifting methods

偏移方式径向充磁齿槽转矩峰值/(N·m)结果对比/%平行充磁齿槽转矩峰值/(N·m)结果对比/%磁极均匀198801524-23340磁极偏移方法10496-750500849-57294磁极偏移方法20709-643360272-86318

图7 气隙径向磁密对比Fig.7 Comparisons of air gap radial flux density

图8 直交轴磁链对比Fig.8 Comparisons of direct and quadrature axis flux linkage

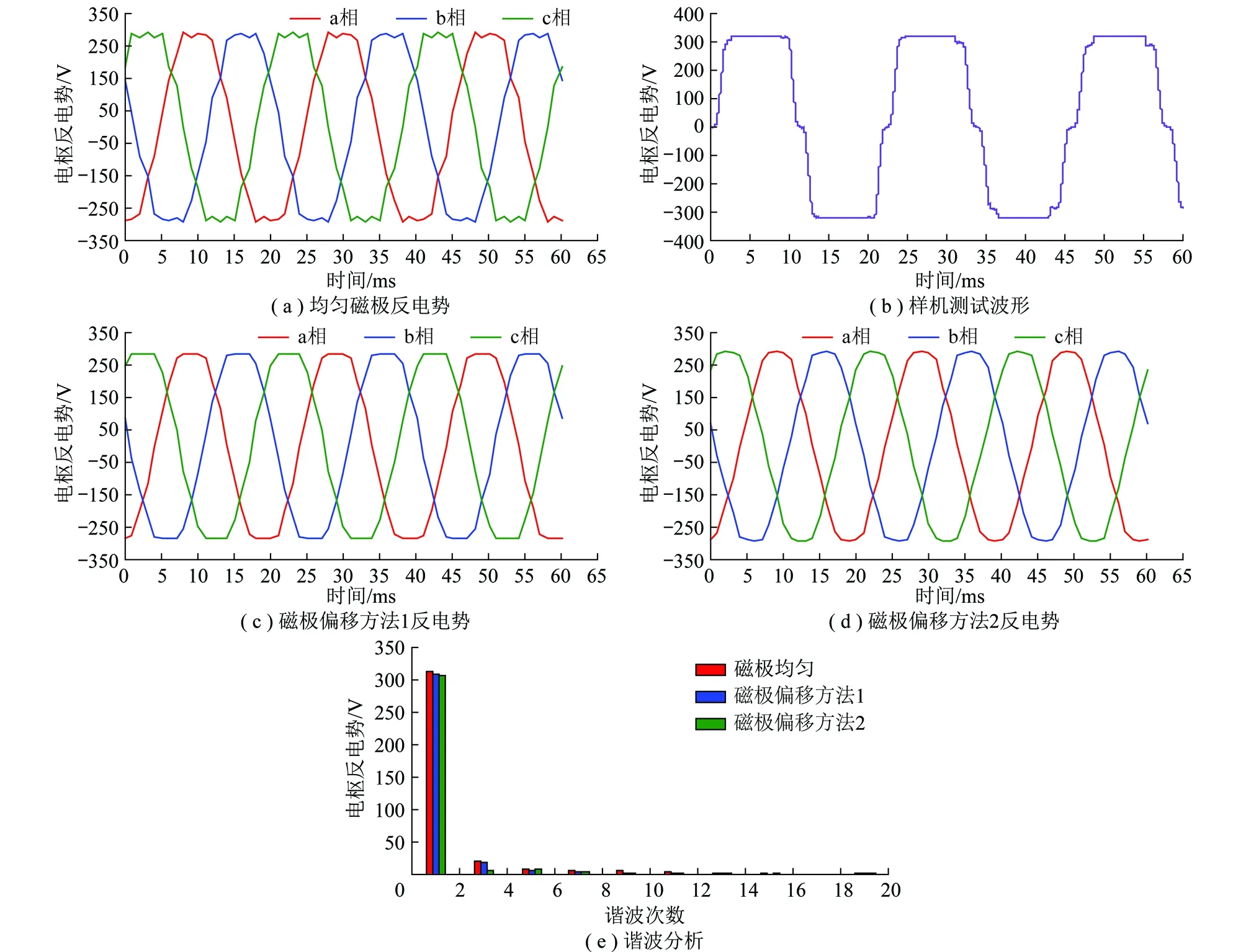

磁极均匀情况电机的空载反电势波形如图9(a)所示,试验样机测试波形如图9(b)所示,磁极偏移方法1波形如图9(c)所示,磁极偏移方法2波形如图9(d)所示,3者a相空载反电势傅里叶分解各次谐波对比如图9(e)所示。由于试验样机测试值中有谐波成分,与其相比,仿真反电势基波有效值值误差为-1.889%。磁极偏移之后电机空载反电势波形更加平滑,但是与磁极均匀情况电机反电势基波有效值相比,磁极偏移方法1减小了1.031%,磁极偏移方法2减小了2.365%。

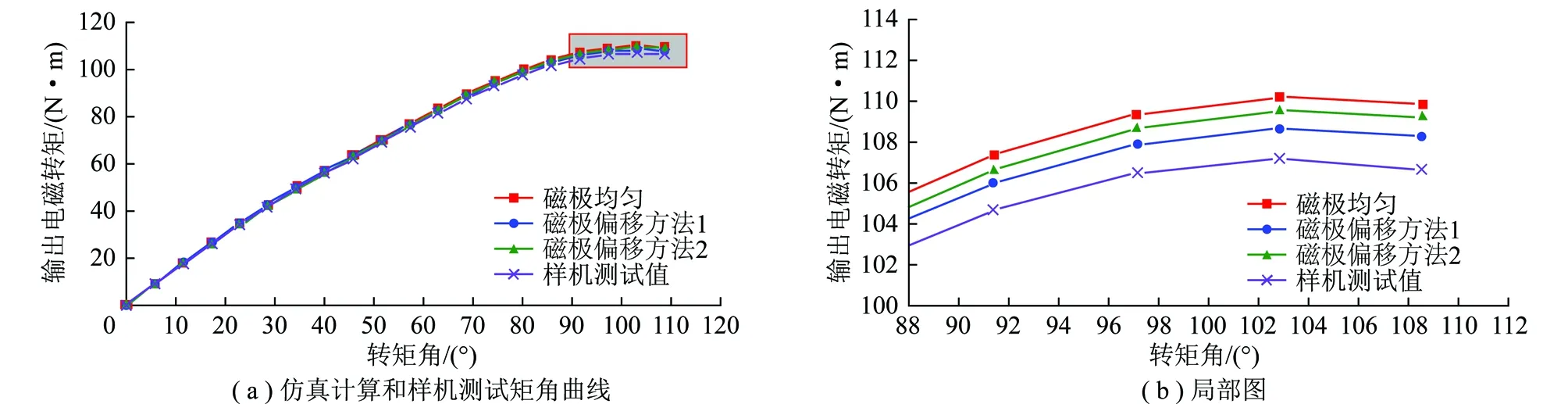

3种情况电机的矩角曲线以及实验样机测试曲线如图10(a)所示,曲线局部如图10(b)所示。与样机测试值对比,均匀磁极电机最大输出电磁转矩仿真值误差为2.798%。磁极偏移方法1的最大转矩比磁极均匀情况减少了1.391%,磁极偏移方法2的最大转矩减少了0.598%。

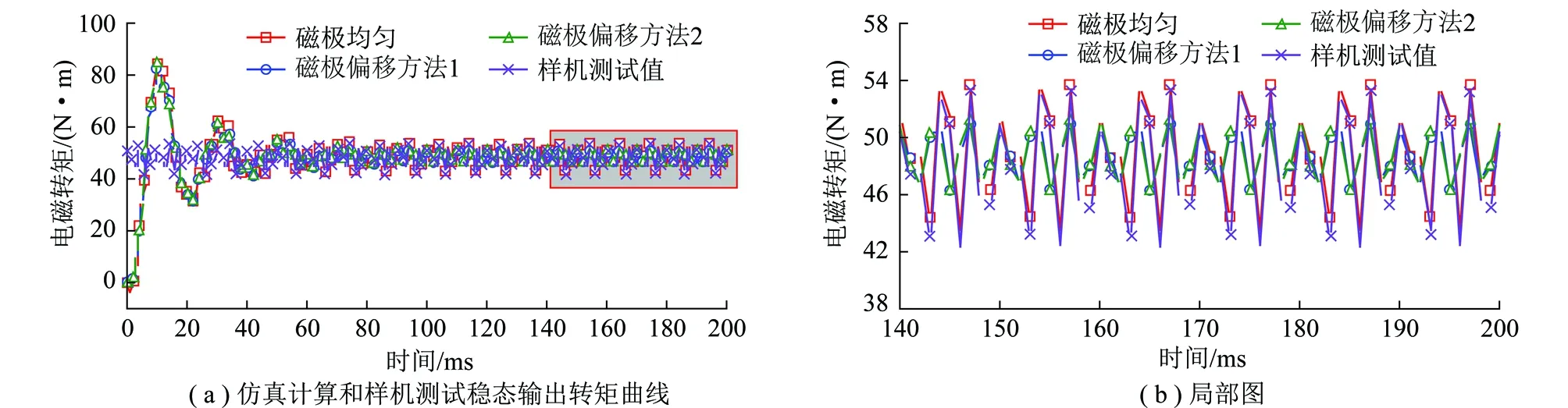

3种情况电机额定负载下输出电磁转矩曲线和实验样机测试稳态曲线如图11(a)所示,曲线局部如图11(b)所示。与样机测试值对比,磁极均匀电机转矩波动仿真值误差为-6.672%。磁极偏移方法1 的转矩波动比磁极均匀情况减少了56.201%,磁极偏移方法2减少了52.849%。

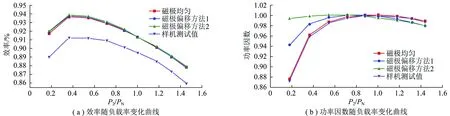

3种情况电机效率和功率因数随负载率变化曲线如图12(a)和(b)所示。在额定运行状态下,与样机测试值对比,磁极均匀电机效率仿真计算值误差为2.024%,功率因数误差为-0.089%。磁极偏移方法1的效率比磁极均匀情况增加了0.035%,功率因数减小0.200%,磁极偏移方法2效率减小了0.013%,功率因数减小了0.501%。

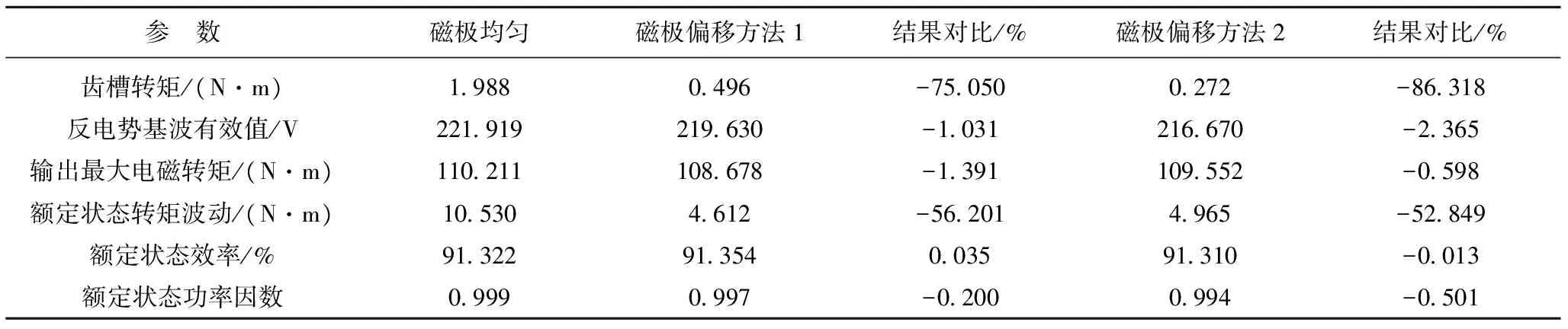

3种情况电机的各项电磁特性对比见表3。两种偏移方法均能在对原磁极均匀电机电磁参数影响较小的情况下明显削弱电机齿槽转矩。

图9 电机三相绕组反电势对比Fig.9 Comparisons of back-EMF

图10 电机输出矩角曲线对比Fig.10 Comparisons of power angle curves

图11 电机额定状态输出转矩曲线对比Fig.11 Comparisons of output electromagnetic torque curves of rated condition

图12 电机运行特性曲线Fig.12 Characteristics curves of SIHPMSM

参 数磁极均匀磁极偏移方法1结果对比/%磁极偏移方法2结果对比/%齿槽转矩/(N·m)19880496-750500272-86318反电势基波有效值/V221919219630-1031216670-2365输出最大电磁转矩/(N·m)110211108678-1391109552-0598额定状态转矩波动/(N·m)105304612-562014965-52849额定状态效率/%9132291354003591310-0013额定状态功率因数09990997-02000994-0501

5 结 语

提出一种表面-内置式永磁转子同步电机,建立电机不同充磁方式下齿槽转矩解析模型。分别采用两种不同的磁极偏移解析方法优化电机齿槽转矩,仿真分析得到径向充磁的磁极偏移方法1和平行充磁的磁极偏移方法2优化效果最好。仿真计算磁极均匀和两种偏移方法电机的气隙磁密,反电势,矩角曲线,额定状态转矩波动以及效率和功率因数曲线,并与试验样机测试值对比分析。结果显示两种偏移方法均能在对原磁极均匀电机电磁参数影响较小的情况下明显削弱电机齿槽转矩,均可作为电机齿槽转矩优化方法。

[1] 司纪凯,刘志凤,司萌,等.一种新型转子永磁同步电机磁场分析及特性[J].煤炭学报,2013,38(2):348-352. SI Jikai,LIU Zhifeng,SI Meng,et al.Magnetic field analysis and characteristics research on permanent magnet synchronous motors with new structure rotor[J].Journal of China Coal Society,2013,38(2):348-352.

[2] 司纪凯,海林鹏,刘志凤,等.表面-内嵌式电机永磁体设计及特性分析[J].微电机,2013,46(6):13-18. SI Jikai,HAI Linpeng,LIU Zhifeng,et al.Permanent magnet design and characteristic analysis of surface-mounted and bulit-in motor[J].Micromotors,2013,46(6):13-18.

[3] WANG Daohan,WANG Xiuhe,QIAO Dongwei,et al.Reducing cogging torque in surface-mounted permanent-magnet motors by nonuniformly distributed teeth method[J].IEEE Transactions on Magnetics,2011,47(9):2231-2239.

[4] ILYA Petrov,PAVEL Ponomarev,YULIA Alexandrova,et al.Unequal teeth widths for torque ripple reduction in permanent magnet synchronous machines with fractional-slot non-overlapping windings[J].IEEE Transactions on Magnetics,2015,51(2):1-9.

[5] LIU Ting,HUANG Shoudao,GAO Jian,et al.Cogging torque reduction by slot-opening shift for permanent magnet machines[J].IEEE Transactions on Magnetics,2013,49(7):4028-4031.

[6] WANG Daohan,WANG Xiuhe,JUNG Sangyong.Cogging torque minimization and torque ripple suppression in surface-mounted permanent magnet synchronous machines using different magnet widths[J].IEEE Transactions on Magnetics,2013,49(5):2295-2298.

[7] HAO Li,LIN Mingyao,XU Da,et al.Cogging torque reduction of axial field flux-switching permanent magnet machine by adding magnetic bridge in stator tooth[J].IEEE Transactions on Applied Superconductivity,2014,24(3):1089-1093.

[8] KI-CHAN Kim.A novel method for minimization of cogging torque and torque ripple for interior permanent magnet synchronous motor[J].IEEE Transactions on Magnetics,2013,49(5):2417-2420.

[9] MAHDI Ashabani,YASSER Abdel,RADY I Mohamed.Multiobjective shape optimization of segmented pole permanent-magnet synchronous machines with improved torque characteristics[J].IEEE Transactions on Magnetics,2011,47(4):795-804.

[10] KI-CHAN Kim,SEUNG-HA Jeon.Analysis on correlation between cogging torque and torque ripple by considering magnetic saturation[J].IEEE Transactions on Magnetics,2013,49(5):2417-2420.

[11] AZAR Z,ZHU Z Q,OMBACH G.Influence of electric loading and magnetic saturation on cogging torque back-EMF and torque ripple of PM machines[J].IEEE Transactions on Magnetics,2012,48(10):2650-2658.

[12] WANG Daohan,WANG Xiuhe,YANG Yubo,et al.Optimization of magnetic pole shifting to reduce cogging torque in solid-rotor permanent-magnet synchronous motors[J].IEEE Transactions on Magnetics,2010,46(5):1228-1234.

[13] TIBERIU Tudorache,ION Trifu.Permanent-magnet synchronous machine cogging torque reduction using a hybrid model[J].IEEE Transactions on Magnetics,2012,48(10):2627-2632.

[14] PHYU H N,BI C,JIANG Q.Effect of magnetization on torque pulsation of the PM BLDC motor[A].2008 International Conference on Electrical Machines and Systems[C].Wuhan,2008:3685-3690.

[15] LUKE Dosiek,PRAGASEN Pillay.Cogging torque reduction in permanent magnet machines[J].IEEE Transactions on Industry Applications,2007,43(6):1565-1571.

[16] MEHMET Gulec,METIN Aydin.Magnet asymmetry in reduction of cogging torque for integer slot axial flux permanent magnet motors[J].Electric Power Applications IET,2014,8(5):189-198.

Coggingtorquesuppressionofsurface-mountedandinteriorhybridPMSMbymagnetshiftingmethod

GUO Youquan,SI Jikai,SI Gaojie,XU Xiaozhuo,FENG Haichao

(SchoolofElectricalEngineeringandAutomation,HenanPolytechnicUniversity,Jiaozuo454003,China)

This paper proposed the cogging torque analytical models of the surface-mounted and interior hybrid PMSM (SIHPMSM) with different magnetization patterns based on its structure.The optimization methods of cogging torque under whole and single magnetic pole migration were derived by analyzing the corresponding magnet shifting cogging torque analytical formulas.The finite element method was applied to calculate the cogging torque of SIHPMSM with different magnetization patterns when there was magnetic pole migration.Then the results were compared with those of prototype test and the cogging torque optimization method was determined,which was verified by comparing the results such as back-EMF,electromagnetic torque,torque ripple,efficiency and other performance parameters of the original,and optimized SIHPMSM.

surface-mounted and interior hybrid PMSM (SIHPMSM);cogging torque;magnet shifting;back-EMF;electromagnetic torque

10.13225/j.cnki.jccs.2016.1776

TM351;TD614

:A

:0253-9993(2017)08-2181-09

国家自然科学基金资助项目(U1361109);河南理工大学创新团队资助项目(T2015-002)

郭有权(1991—),男,河南汝州人,硕士研究生。E-mail:guoyouquan119@126.com。

:司纪凯(1973—),男,河南扶沟人,教授,博士。Tel:0391-3987580,E-mail:sijikai@hpu.edu.cn

郭有权,司纪凯,司高杰,等.磁极偏移法抑制表面-内置式永磁转子同步电机齿槽转矩分析[J].煤炭学报,2017,42(8):2181-2189.

GUO Youquan,SI Jikai,SI Gaojie,et al.Cogging torque suppression of surface-mounted and interior hybrid PMSM by magnet shifting method[J].Journal of China Coal Society,2017,42(8):2181-2189.doi:10.13225/j.cnki.jccs.2016.1776