基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析

2017-09-25庞义辉王国法

庞义辉,王国法

(1. 煤炭科学研究总院 开采研究分院,北京 100013; 2. 煤炭开采水资源保护与利用国家重点实验室,北京 100011; 3.天地科技股份有限公司 开采设计事业部,北京 100013)

基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析

庞义辉1,2,王国法1,3

(1. 煤炭科学研究总院 开采研究分院,北京 100013; 2. 煤炭开采水资源保护与利用国家重点实验室,北京 100011; 3.天地科技股份有限公司 开采设计事业部,北京 100013)

针对坚硬厚煤层大采高综采工作面极易发生煤壁片帮的问题,以红柳林煤矿7.0 m大采高综采实践为基础,分析了煤壁片帮的应力路径效应,将硬煤煤壁片帮细分为拉裂破坏与滑移失稳两个阶段,建立了坚硬厚煤层煤壁片帮的拉裂-滑移力学模型,得出了煤壁的拉裂破坏深度、宽度与煤体强度、开采高度的关系及液压支架应具有的“临界护帮力”,分析对比了2种液压支架护帮装置的结构特点与力学特性。研究结果表明,煤体发生拉裂破坏只是煤壁片帮的必要非充分条件,煤壁最终是否发生片帮,还取决于拉裂破坏体在液压支架与矿山压力作用下是否发生滑移失稳。液压支架很难抑制煤壁发生拉裂破坏,但可以有效防止拉裂破坏体发生滑移失稳。液压支架护帮装置采用伸缩梁与护帮板分开结构设计,具有对煤壁的支护作用力大、结构强度与可靠性高等显著优点。

坚硬厚煤层;大采高综采;煤壁片帮;拉裂-滑移力学模型;液压支架护帮机构

大采高综合机械化开采是厚度大于3.5 m坚硬、厚煤层的主要开采方法之一,与综采放顶煤开采技术相比具有工艺简单、单产高、效率高、效益好、采出率高等显著优点[1-3],尤其适用于我国西部大型矿区普遍存在的埋深较浅、坚硬、厚煤层。目前,我国大采高综采工作面最大一次割煤高度已经达到8.0 m,随着采高的逐渐增大,煤壁片帮冒顶已经成为制约大采高综采技术发展的主要技术瓶颈。

大采高综合机械化开采实践表明,机采高度、煤体强度、地应力场分布特征、工作面推进速度、液压支架合理的支护阻力与护帮结构参数等是工作面煤壁片帮的主要影响因素[4-6],其中,液压支架的支护阻力与护帮结构参数对抑制煤壁片帮具有重要作用。方新秋等[7-8]通过分析软煤大采高工作面煤壁的变形—破裂—破坏—片帮过程,建立了液压支架-围岩的结构力学模型,得出了煤壁片帮的临界稳定高度。王家臣等[9-11]采用安全余量法建立了煤壁片帮的简化力学模型,分析了煤壁承受的顶板压力与液压支架工作阻力的关系,得出了煤壁发生剪切破坏的力学准则。袁永等[12-13]将煤壁片帮体视为“楔形”滑移体,通过分析“楔形”滑移体的“V”字形破坏剖面,得出了煤壁片帮的稳定系数。杨培举等[14]采用滑移线理论分析了厚煤层大采高工作面煤壁失稳的力学过程,确定了煤壁片帮的主要影响范围及端面距对煤壁失稳的影响。宁宇等[15-16]分析了节理裂隙岩体的尺度效应,通过建立煤壁片帮的压杆理论力学模型,得出了最易发生煤壁片帮的位置为距离底板0.65倍的采高处。黄庆享等[17]将煤壁视为长柱条体,通过建立煤壁片帮的柱条理论力学模型,得出了煤壁最易发生片帮的位置。

上述研究成果比较系统的分析了煤壁发生破坏的力学机理,为大采高工作面煤壁片帮防治提供了理论依据。然而大量的井下现场观测发现,很多时候工作面煤壁已经发生了肉眼可见的明显破坏,但破坏的煤体在矿山压力与液压支架支护作用力下并未发生掉落,因此破坏的煤体实际并未发生煤壁片帮,即煤壁发生破坏并不一定意味着煤壁发生片帮,煤壁是否发生片帮还取决于破坏的煤体在矿山压力与液压支架支护作用力下是否发生滑移失稳。本文以我国西部矿区坚硬、厚煤层大采高综采实践为基础,通过分析大采高工作面煤壁片帮的应力路径效应,建立了坚硬、厚煤层煤壁片帮的拉裂-滑移力学模型,研究了液压支架合理护帮结构、参数对大采高工作面煤壁片帮防治的影响。

1 煤壁片帮的应力路径效应分析

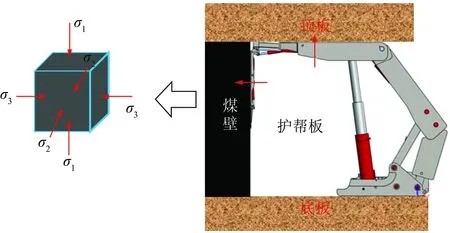

井工煤矿工作面煤层开挖打破了煤岩体中原有的地应力平衡状态,工作面前方出现应力集中形成超前支承压力,而工作面煤壁处则出现应力释放,法向载荷逐渐减小并趋于0,切向载荷则逐步增加,煤体的承载能力逐渐降低。煤体的强度、破坏形式不仅与其自身的材料属性有关,还受到加、卸载方式的影响。为了获取大采高综采工作面前方煤体的加载、卸载过程,采用FLAC3D软件对大采高工作面煤层开挖过程进行模拟分析,得到了工作面前方煤体的主应力分布状态:原岩应力→σ1,σ2增大(σ1显著增大)→σ2,σ3降低(σ3显著降低并趋于0),如图1所示。

图1 工作面前方煤体变形分区及主应力分布状态Fig.1 Coal mass deformation division and principal stress distribution characteristics in the front of working face

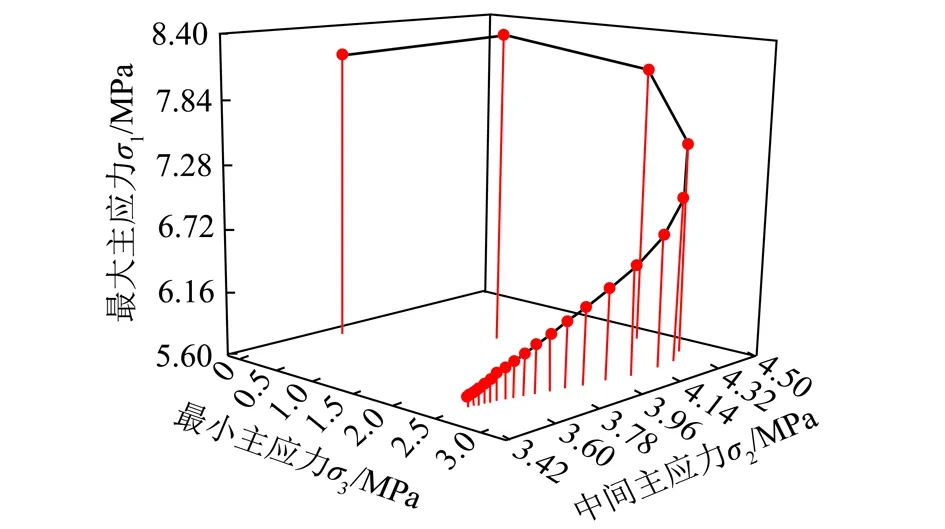

由图1可知,随着工作面推进(距离煤壁越近),工作面前方煤体经历了σ1显著增大与σ3显著降低并趋于0的过程,σ2则先略有增大,后略有减小,但变化并不明显,由此可得煤壁在(σ1,σ2,σ3)三维应力空间的应力路径,如图2所示。

图2 工作面煤壁的应力路径Fig.2 Rib stress path in the front of working face

通过对图2进行分析发现,工作面煤壁的应力路径呈现螺旋上升状,距离工作面煤壁越近,其主应力点越发散,即主应力值变化加大、主应力之间的差值也增大,主应力之间差值的增大导致煤壁更易发生破坏,进而诱发煤壁片帮冒顶事故。

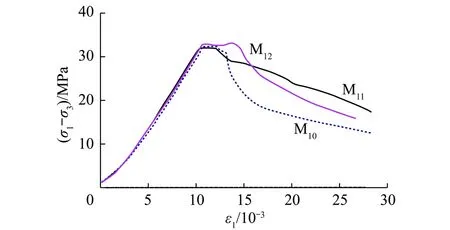

由于工作面煤层开采过程实质是地应力的集聚与释放过程,与实验室的加载、卸载过程有一定差别,而且目前实验室很难进行煤、岩试样的三轴任意加卸载试验,因此,可将煤壁的应力路径近似视为煤体试样的轴向加载与围压卸载过程。文献[18-19]按σ1=σ2=σ3条件以0.5 MPa/s的速率进行加载至10 MPa,然后以1 kN/s的速率进行轴向加载,并以0.5 MPa/s进行围压卸载,得到煤样的三轴应力-应变曲线,如图3所示。

图3 煤样的加卸载应力-应变全过程曲线Fig.3 Complete stress-strain curve in the process of coal sample loading and unloading

通过对煤样的加卸载应力-应变全过程曲线进行分析可知,其峰前阶段近似为直线,表现出较好的线弹性特征,但其峰后阶段则出现了明显的应变软化特征,主要是由于围压卸载过程中降低了煤样中节理裂隙的摩擦力,导致煤样内部出现滑移失稳,当轴向位移达到应变极限或主应力差σ1-σ3达到煤体强度时,煤样则出现滑移失稳。

煤体试样在峰后阶段虽然出现了裂隙的大范围扩展(应变软化现象),但由于围压的存在,煤体试样仍然具有一定的承载能力,即破坏的煤体试样仍然保持了良好的完整性与承载特性,较好的解释了井下观测到的煤壁出现了大量的破坏裂隙,但破坏的煤体并未发生掉落,也没有导致煤壁片帮,即煤体发生破坏只是煤壁发生片帮的必要条件,而非充分条件,煤壁是否发生片帮还取决于破坏的煤体在矿山压力与液压支架顶梁、护帮板的支护作用力下是否发生滑移失稳(护帮板的支护作用力与矿山压力可视为围压σ2,σ3),如图4所示。

图4 煤壁单元体受力分析Fig.4 Rib element force analysis

2 煤壁片帮的拉裂-滑移力学模型

工作面煤壁的破坏形式主要与煤体的变形参数、应力路径、边界条件等因素有关,由于脆性硬煤的横向极限变形量较小,煤体内的横向拉应力很难通过横向变形释放,因此极易发生拉裂破坏。基于现场观测与上述煤壁片帮的应力路径效应分析结果,工作面前方煤体发生破坏只是煤壁发生片帮的必要非充分条件,因此,可将坚硬、厚煤层大采高综采工作面的煤壁片帮过程细分为“拉裂破坏”与“滑移失稳”两个阶段。

2.1 煤壁拉裂破坏分析

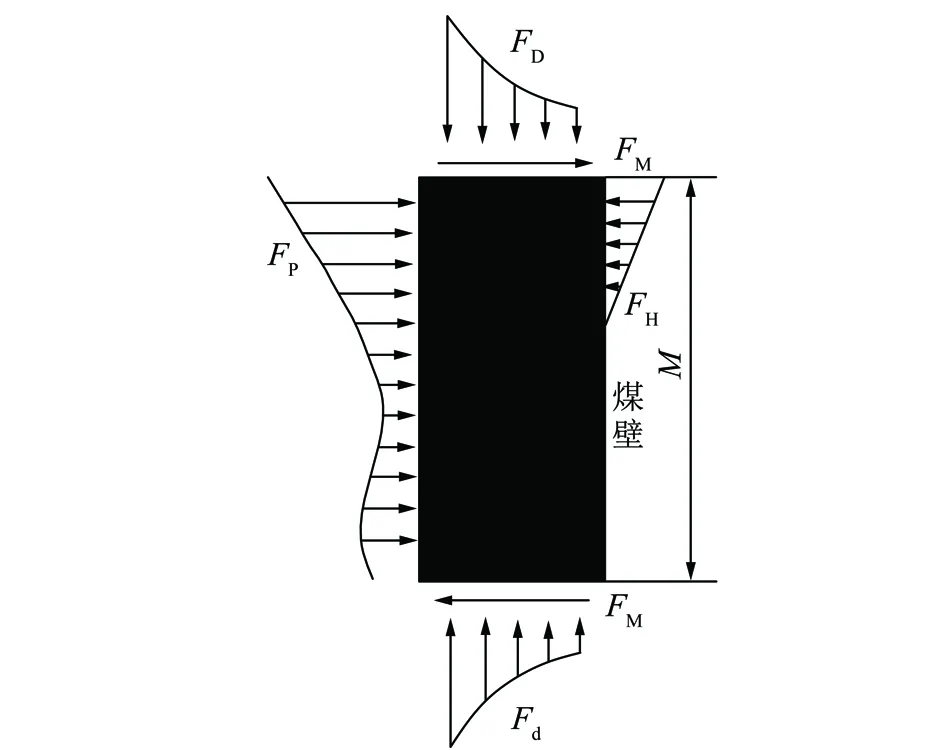

大采高综采工作面开采高度为M,工作面前方煤体主要受到上覆顶板岩层的压力FD(此处的顶板压力已经减去了液压支架对顶板的支护作用力)、顶板对煤体的水平摩擦力FM、深部煤体对煤壁的水平作用力FP及液压支架护帮板对煤壁的支护作用力FH,其应力分布状态可通过FLAC3D数值模拟方法获得,如图5所示。

图5 工作面前方煤体受力状态Fig.5 Coal mass stress state in the front working face

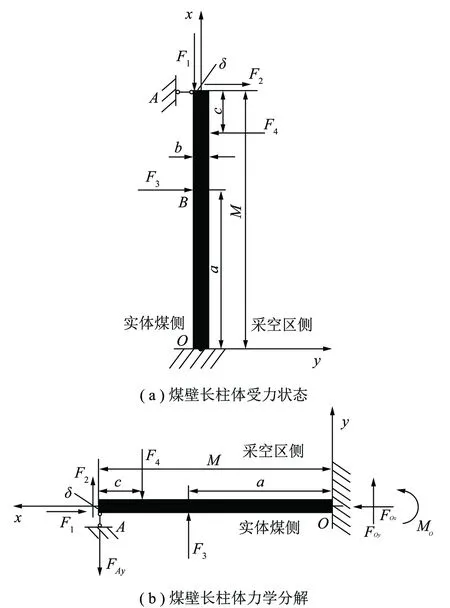

取工作面前方深度为b、宽度为单位长度的煤体,根据井下现场观测结果,煤壁下部的位移量一般很小,煤壁上部随顶板下沉具有一定的下沉量,但其水平位移量一般很小,因此可将其简化为下端固定支撑、上端铰接支撑的长柱体,如图6所示。

图6 煤壁拉裂破坏力学模型Fig.6 Rib tensile cracking damage mechanical model

其中:

式中,a为FP的合力作用点与煤层底板的距离;b为长柱体的厚度;c为液压支架护帮板的合力作用点与顶板的距离;δ为顶板合力与长柱体中心线的偏移量;f1为顶板岩层与煤体的摩擦因数;Q1(y)为顶板对煤体的应力函数;Q3(x)为煤体内矿山压力对煤壁的应力函数;Q4(x)为液压支架护帮板对煤壁的应力函数。由于Q1(y),Q3(x),Q4(x)受到煤层埋深、采高、顶底板岩性、地应力分布特征等众多因素的影响,很难获得有一定规律的解析函数,因此,以简化的合力进行力学分析。

建立煤壁长柱体的受力平衡方程:

由于式(2)为超静定方程,根据边界条件,煤壁上端点A向采空区侧的挠度为0,则可得:

式中,E为煤体的弹性模量;I为煤壁长柱体横截面的惯性矩。

将式(2),(3)联立可得:

由于脆性硬煤的煤壁破坏形式以拉裂破坏为主,根据最大拉应力理论,当煤壁长柱体内的最大拉应力大于煤体的极限抗拉强度时,煤壁发生破坏,则可得煤壁发生拉裂破坏的判据如下:

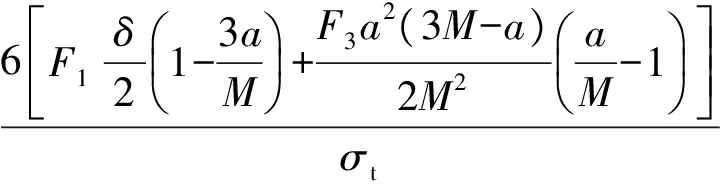

式中,Mb为煤壁长柱体的最大弯矩;Wb为煤壁长柱体的抗弯截面系数;σt为煤体的极限抗拉强度。

由式(5)可知,煤壁长柱体内产生最大弯矩的位置则为煤壁最易发生拉裂破坏的位置,由于液压支架护帮板对煤壁的护帮力远小于矿山压力,而且液压支架护帮板对煤壁的防护具有一定的滞后性,因此,煤壁长柱体出现最大弯矩的位置可能为A点、B点或O点,其弯矩值计算结果如下:

由于液压支架护帮板对煤壁的护帮力F4远小于F1,F2,F3(至少要相差2~3个数量级),因此,液压支架护帮板施加于煤壁的作用力F4对于抑制煤壁产生拉裂破坏的作用十分微小,可以消除式(6)中液压支架护帮板作用力F4形成的弯矩。为了对式(6)进一步简化,从而更加直观的对比A点、B点、O点3点的弯矩值,代入文献[20]关于煤壁片帮位置的研究结果,a=0.65M,可将上式进一步简化为

由上式可知,MO值为正,而MA,MB值为负,即在煤壁上部的A,B点靠近采空区侧受拉,而在煤壁下部的O点则靠近采空区侧受压。由于煤体的极限抗拉强度远小于抗压强度,因此,在煤壁上部更容易出现拉裂破坏,并导致煤壁发生片帮。

由于δ≪M,且b≪M,则顶板对煤壁长柱体的合力F1小于工作面前方煤体对煤壁的水平作用力F3,即MA 由于上式为采高M的单调增函数,即随着采高M的增大,煤壁上部的弯矩值增大,煤壁越易发生拉裂破坏,计算结果与现场实际观测结果相吻合。 假设煤壁的破坏深度等于长柱体的厚度b,煤壁的破坏宽度为c,联立式(5)与式(8),可得煤壁的拉裂破坏深度、宽度与煤体强度、开采高度的关系式: 2.2 煤壁滑移失稳分析 工作面前方煤体发生拉裂破坏只是煤壁片帮的必要非充分条件,煤壁最终是否发生片帮,还取决于拉裂破坏体在液压支架与矿山压力作用下是否发生滑移失稳。通过对工作面前方煤体的拉裂破坏过程进行力学分析可知,液压支架护帮板施加于煤壁的支护作用力对于抑制煤壁发生拉裂破坏的作用很小,但其可以抑制煤壁拉裂破坏体发生滑移失稳。 假设工作面前方煤体的破坏深度为b,煤壁拉裂破坏体的破裂面与煤壁的夹角为α,为便于计算,将拉裂破坏体简化为三角形,建立煤壁拉裂破坏体在矿山压力与液压支架支护作用力下发生滑移失稳的力学模型,如图7所示。 图7 煤壁滑移失稳力学模型Fig.7 Rib sliding instability mechanical model 通过对煤壁上部的拉裂破坏体进行受力分析,建立平衡方程如下: 式中,Fmd为顶板岩层对拉裂破坏体的摩擦力;F3h为深部煤体对拉裂破坏体垂直于破裂面的作用力;Fmm为拉裂破坏体与煤体的摩擦力;Fz为液压支架对顶板岩层的支撑力;FD为顶板及上覆岩层形成的矿山压力;m为拉裂破坏体的质量;f1为顶板岩层与煤体的摩擦系数。 对上式求解可得液压支架护帮板的“临界护帮力”F4L,即在一定煤层赋存条件、开采高度、工作面长度、推进速度等条件下,当液压支架对顶板的支护作用力Fz为某一定值时,液压支架护帮板防止煤壁拉裂破坏体发生滑移失稳所需要的最小支护作用力。液压支架护帮板的实际护帮力应大于临界护帮力,其计算表达式可由式(10)求解如下: 通过对上式进行分析可知,当工作面煤层赋存条件、开采高度、工作面长度、推进速度等参数确定时,则工作面前方煤体的拉裂破坏深度为确定值,即上式中的F3h,Fd,f1,m为确定值,此时液压支架护帮板的临界护帮力仅与液压支架对顶板的支护作用力Fz、煤壁拉裂破坏体破裂面与煤壁的夹角α有关,并随着液压支架对顶板支护作用力Fz的增大而降低,随着拉裂破坏体破裂面与煤壁夹角α增大而降低,即提高液压支架对顶板的支护作用力Fz,可以有效抑制煤壁拉裂破坏体的滑移失稳,而且拉裂破坏面与煤壁的夹角α越大,煤壁拉裂破坏体越不容易发生滑移失稳。 液压支架对顶板的支护作用力Fz可在一定程度上降低顶板对煤壁的压力F1,减少煤壁发生拉裂破坏的深度,同时还可以有效抑制煤壁拉裂破坏体发生滑移失稳,即提高液压支架对顶板的支护作用力可以有效抑制煤壁发生片帮(拉裂破坏与滑移失稳力学分析中符号存在F1=Fd-Fz)。 虽然液压支架护帮板对煤壁的支护作用力F4很难抑制工作面前方煤体发生拉裂破坏,但可以有效防止拉裂破坏体发生滑移失稳,从而抑制煤壁发生片帮,因此,采煤机割煤后应及时打开支架护帮板进行煤壁防护,防止不及时支护导致拉裂破坏体产生滑移失稳而发生煤壁片帮事故。 目前,适用于机采高度为6.0~8.0 m的超大采高液压支架均采用三级护帮装置,护帮装置主要有2种结构形式:① 护帮板与伸缩梁铰接一体结构设计;② 护帮板与顶梁铰接,伸缩梁与护帮板分开设计,其结构形式及力学分析如图8所示。 图8 液压支架护帮机构对比Fig.8 Hydraulic support protecting board comparison 3.1 护帮板与伸缩梁铰接一体结构力学分析 通过对护帮板与伸缩梁铰接一体结构进行受力分析,伸缩梁与护帮板采用小四连杆结构进行铰接,由于受到机械结构的限制,伸缩梁不能够接触煤壁,因此,伸缩梁只是起到固定护帮板顶端的作用,并不能对煤壁施加作用力,护帮板对煤壁的水平作用力主要由一级护帮千斤顶通过小四连杆施加,二级、三级护帮千斤顶的主要作用为促使护帮板伸直和折叠,其受力分析见图9所示。 图9 第1种护帮机构受力分析Fig.9 The first type protecting board force analysis 假设一级护帮千斤顶对铰接点施加作用力为F,其作用力与x轴夹角为α,杆1与x轴的夹角为β,则可建立平衡方程如下: 对上式求解可得: 通过对图9(a)进行力学分析,可得其受力平衡方程如下: 式中,L为护帮板对煤壁的支护高度;a为护帮板合力作用位置与上铰点的距离;q1,q2分别为护帮板上、下两端处的分布力。 由于护帮板与伸缩梁为铰接结构,建立铰接点的力矩平衡方程可得: 式中,c为杆3的长度;γ为杆2与杆3的夹角;θ为杆3与煤壁的夹角。 联立式(14),(15)可得 将式(13)代入式(16)可得 由式(14)与式(17)可得护帮板对煤壁支护作用力的大小及合力作用点位置。 3.2 护帮板与伸缩梁分体结构力学分析 通过对护帮板与伸缩梁分体结构进行受力分析,由于伸缩梁与护帮板分开设计,伸缩梁可以通过伸缩千斤顶对煤壁施加主动水平作用力FS,同时,由于受到顶板岩层对伸缩梁的压力,伸缩梁与顶板岩层产生被动摩擦力FSM,FS与FSM共同形成伸缩梁对煤壁上部的支护作用力,如图10所示。 图10 第2种护帮机构受力分析Fig.10 The second type protecting board force analysis 由于护帮板与伸缩梁分体结构的一级护帮板不能接触煤壁,只有第二级、第三级护帮板对煤壁施加主动支护作用力,其对煤壁的有效支护面积减少,护帮合力为二级护帮千斤顶的水平分力(图10中A点的受力分解),其护帮合力如下: 式中,FSS为伸缩梁对煤壁施加的被动水平支护作用力;FH为护帮板对煤壁施加的水平作用力;f2为顶板岩层与液压支架伸缩梁的摩擦系数;F为二级千斤顶的作用力;θ为二级护帮千斤顶与x轴的夹角。 对图10(b)中的二级和三级护帮板建立受力平衡方程可得: 式中,L为二级和三级护帮板的长度;a为护帮合力作用点与护帮板上端的距离;F4F为煤壁对护帮板的支护作用力反力。 设二级护帮千斤顶距二级和一级护帮板铰点的长度为c,则建立力矩平衡关系如下: 联立式(19),(20)可得 由上式可得护帮板与伸缩梁分体结构中护帮板对煤壁支护作用力的分布状态及合力作用点的位置。 3.3 护帮机构力学特征对比分析 通过对两种护帮装置的结构特点、力学特征进行对比分析可知,第1种护帮机构对煤壁的支护作用力主要集中于煤壁顶端,且伸缩梁不能接触煤壁,不能对煤壁施加作用力,而第2种护帮机构的伸缩梁由于受到顶板压力的作用,伸缩梁对煤壁的被动支护作用力远大于第一种护帮结构的护帮合力(为第1种机构护帮合力的3~5倍),且第2种护帮机构的二级和三级护帮板还可以对煤壁中上部施加护帮力,抑制煤壁拉裂破坏体发生滑移失稳。 由于第2种护帮机构的护帮板铰接于液压支架顶梁上,伸缩梁与护帮板分开设计,其结构自身的强度、可靠性明显高于第1种护帮机构,但与第1种护帮机构相比存在有效支护面积较小的劣势。 由煤壁片帮的拉裂-滑移力学分析可知,液压支架护帮板的主要作用为抑制煤壁拉裂破坏体发生滑移失稳,工程应用中液压支架护帮板的额定护帮力应大于“临界护帮力”。由于液压支架护帮板的“临界护帮力”不仅与煤层赋存条件、开采技术参数等因素有关,同时还受到液压支架工作阻力的影响,因此,可以通过适当提高液压支架的初撑力与工作阻力来弥补液压支架护帮力较小的不足(受到机械结构的限制,液压支架护帮板的额定护帮力一般均较小)。若通过提高液压支架的初撑力与工作阻力,液压支架护帮板的“临界护帮力”仍然超出机械结构设计的极限要求时,则需要采取额外的煤壁片帮防治措施,即煤壁片帮的拉裂-滑移力学模型不仅可以为液压支架设计提供理论依据,同时也可以作为采取煤壁片帮防治措施的理论判据。 红柳林煤矿15207工作面开采5-2煤层,煤层厚度6.62~7.31 m,平均6.99 m,煤层倾角0°~2°,为坚硬煤层,煤层赋存稳定,局部含1~2层夹矸。基本顶板为中细砂岩,厚度为3.3~26.72 m,平均13.68 m,直接顶板为粉粒砂岩,厚度为3.16~8.62 m,直接底板为粉砂岩,厚度1.35~9.22 m,平均4.6 m。工作面长度350 m,走向长度为2 570 m,采用7.0 m大采高一次采全厚开采方法。 为了确定液压支架合理护帮结构参数,对两种护帮结构进行了对比分析,见表1。 表1两种护帮结构参数对比 项目护帮板与伸缩梁铰接一体结构护帮板与伸缩梁分体结构工作阻力17000kN17000kN伸缩梁采用2根缸径125mm的伸缩千斤顶采用2根缸径125mm的伸缩千斤顶一级护帮板长度770mm,采用2根缸径140mm千斤顶长度1250mm,采用2根缸径140mm千斤顶二级护帮板长度1260mm,采用2根缸径125mm千斤顶长度1290mm,采用2根缸径125mm千斤顶三级护帮板长度875mm,采用2根缸径80mm千斤顶长度955mm,采用2根缸径80mm千斤顶 将各参数代入式(14),(17)与式(19),(21)计算可得: (1)护帮板与伸缩梁铰接一体结构 (2)护帮板与伸缩梁分体结构 护帮板与伸缩梁分体结构中一级护帮板对煤壁的投影长度为642 mm,即护帮合力作用点与上铰点的距离约为1 532 mm。 护帮板与伸缩梁分体结构中伸缩梁的伸缩千斤顶可以对煤壁施加主动水平作用力FS,同时由于受到顶板压力的作用,伸缩梁与顶板岩层间还存在一个较大的被动摩擦力FSM。将伸缩梁简化为杠杆,伸缩梁前端的支顶力为Q1=1 498 kN,伸缩梁后端的支反力为Q4=2 785 kN,如图11所示。 图11 伸缩梁受力分析Fig.11 Inner telescopic girder force analysis 由于伸缩梁采用两根缸径为125 mm的千斤顶,FS=772 kN,FSM=856.6 kN,伸缩梁对煤壁顶端的合力为1 628.6 kN。 对两种护帮结构进行力学对比分析如下: (1)护帮板与伸缩梁连体结构对煤壁的护帮力为256 kN,护帮合力作用点距顶板1 536 mm(伸缩梁厚度360 mm); (2)护帮板与伸缩梁分体结构的护帮板对煤壁的护帮力为158 kN,合力作用点距顶板1 923 mm(一级护帮板对煤壁投影高度642 mm,伸缩梁厚度360 mm),伸缩梁对煤壁顶端的支撑力为1 628.6 kN,对煤壁的支护合力为1 786.6 kN。 基于上述坚硬、厚煤层煤壁片帮的“拉裂-滑移”力学分析结果,计算可得液压支架工作阻力为17 000 kN时工作面前方煤体的最大拉裂破坏深度为1.06 m,煤壁发生拉裂破坏的位置距离顶板的高度约为2.26 m,将各参数代入式(11),可得液压支架工作阻力为17 000 kN时护帮板的临界护帮力为132 kN,两种护帮结构的护帮力均能满足支护要求,但护帮板与伸缩梁分体结构不仅可以通过护帮板对煤壁施加水平支护作用力,护帮合力作用点也更接近煤壁发生拉裂破坏的位置,而且伸缩梁还可以对煤壁顶端施加较大的支护作用力,其力学状态优于护帮板与伸缩梁铰接一体结构。 红柳林煤矿15207工作面开采实践表明,工作面上部、中部、下部平均周期来压步距分别为15.4,16.3,16.4 m,平均周期来压强度分别为42.6,42.6,32.9 MPa(立柱安全阀开启压力为43.3 MPa),最大周期来压强度49.3 MPa,液压支架工作阻力能够满足对顶板的支护要求;工作面煤壁片帮量不大,片帮深度均小于800 mm,一般为300~400 mm,煤壁片帮控制效果较好,即液压支架的工作阻力、护帮板的护帮力能够满足对煤壁的支护要求。 (1)大采高工作面煤壁的应力路径呈螺旋上升状,距离煤壁越近,其主应力值变化加大、主应力之间的差值也增大,导致煤体内节理裂隙的摩擦力降低,煤壁相继发生拉裂破坏与滑移失稳。 (3)液压支架护帮机构对煤壁的支护作用力难以阻止煤壁发生拉裂破坏,但可以抑制煤壁拉裂破坏体发生滑移失稳,得出的煤壁拉裂破坏体发生滑移失稳的判据及“临界护帮力”,不仅可以作为液压支架护帮机构的理论设计依据,而且还可以作为煤壁是否需要采取额外防片帮措施的理论判据。 (4)伸缩梁与护帮板分体结构设计较伸缩梁与护帮板铰接一体结构设计具有更高的煤壁支护作用力、更合理的护帮合力作用位置及更好的结构强度与可靠性,但存在有效护帮面积较小的劣势。 [1] 高进,贺海涛.厚煤层综采一次采全高技术在神东矿区的应用[J].煤炭学报,2010,35(11):1888-1892. GAO Jin,HE Haitao.Application of fully mechanized full seam one passing mining technology to thick seam in Shendong mining area[J].Journal of China Coal Society,2010,35(11):1888-1892. [2] 弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J].岩石力学与工程学报,2008,27(1):193-198. GONG Peilin,JIN Zhongming.Mechanical model study on roof control for fully-mechanized coal face with large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):193-198. [3] 王国法,庞义辉,张传昌,等.超大采高智能化综采成套技术与装备研发及适应性研究[J].煤炭工程,2016,48(9):6-10. WANG Guofa,PANG Yihui,ZHANG Chuanchang,et al.Intelligent longwall mining technology and equipment and adaptability in super large mining height working face[J].Coal Engineering,2016,48(9):6-10. [4] 张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-695. ZHANG Yinliang,LIU Junfeng,PANG Yihui,et al.Effect analysis of prevention rib spalling system in hydraulic support[J].Journal of China Coal Society,2011,36(4):691-695. [5] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34. WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34. [6] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556. XU Jialin,JU Jinfeng.Structural morphology of key stratum and its influence on strata behaviors in fully-mechanized face with super-long mining height[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556. [7] 方新秋,何杰,李海潮.软煤综放面煤壁片帮机理及防治研究[J].中国矿业大学学报,2009,38(5):640-644. FANG Xinqiu,HE Jie,LI Haichao.A study of the rib fall mechanism in soft coal and its control at a fully-mechanized top-coal caving face[J].Journal of China University of Mining & Technology,2009,38(5):640-644. [8] 方新秋.综放采场支架-围岩稳定性及控制研究[D].徐州:中国矿业大学,2002. FANG Xinqiu.Study on stability of support-surrounding rocks and its control in fully-mechanized top-coal caving face[D].Xuzhou:China University of Mining and Technology,2002. [9] 王家臣,王兆会,孔德中.硬煤工作面煤壁破坏与防治机理[J].煤炭学报,2015,40(10):2243-2250. WANG Jiachen,WANG Zhaohui,KONG Dezhong.Failure and prevention mechanism of coal wall in hard coal seam[J].Journal of China Coal Society,2015,40(10):2243-2250. [10] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788. WANG Jiachen.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of China Coal Society,2007,32(8):785-788. [11] 王家臣,杨印朝,孔德中,等.含夹矸厚煤层大采高仰采煤壁片帮机理与注浆加固技术[J].采矿与安全工程学报,2014,31(6):831-837. WANG Jiachen,YANG Yinchao,KONG Dezhong,et al.Failure mechanism and grouting reinforcement technique of large mining height coal wall in thick coal seam with dirt band during topple mining[J].Journal of Mining & Safety Engineering,2014,31(6):831-837. [12] 袁永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-25. YUAN Yong,TU Shihao,MA Xiaotao,et al.Coal wall stability of fully mechanized working face with great mining height in “three soft” coal seam and its control technology[J].Journal of Mining & Safety Engineering,2012,29(1):21-25. [13] 袁永.大采高综采采场支架-围岩稳定控制机理研究[D].徐州:中国矿业大学,2011. YUAN Yong.Stability control mechanism of support-surround rocks at fully mechanized mining face with great cutting height[D].Xuzhou:China University of Mining and Technology,2011. [14] 杨培举,刘长友,吴锋锋.厚煤层大采高采场煤壁的破坏规律与失稳机理[J].中国矿业大学学报,2012,41(3):371-377. YANG Peiju,LIU Changyou,WU Fengfeng.Breakage and falling of a high coal wall in a thick mined seam[J].Journal of China University of Mining & Technology,2012,41(3):371-377. [15] 宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52. NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1):50-52. [16] 宁宇,徐卫亚,郑文棠,等.柱状节理岩体随机模拟及其表征单元体尺度研究[J].岩石力学与工程学报,2008,27(6):1202-1208. NING Yu,XU Weiya,ZHENG Wentang,et al.Study of random simulation of columnar jointer rock mass and its representative elementary volume scale[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(6):1202-1208. [17] 黄庆享,刘建浩.浅埋大采高工作面煤壁片帮的柱条模型分析[J].采矿与安全工程学报,2015,32(2):187-191. HUANG Qingxiang,LIU Jianhao.Vertical slice model for coal wall spalling of large mining height longwall face in shallow seam[J].Journal of Mining & Safety Engineering,2015,32(2):187-191. [18] 苏承东,高保彬,南华,等.不同应力路径下煤样变形破坏过程声发射特征的试验研究[J].岩石力学与工程学报,2009,28(4):757-766. SU Chengdong,GAO Baobin,NAN Hua,et al.Experimental study on acoustic emission characteristics during deformation and failure processes of coal samples under different stress paths[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(4):757-766. [19] 张黎明,高速,王在泉,等.不同加卸荷应力路径下大理岩屈服函数研究[J].岩石力学与工程学报,2014,33(12):2497-2503. ZHANG Liming,GAO Su,WANG Zaiquan,et al.Analysis of yield functions of marble under different loading and unloading stress paths[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(12):2497-2503. [20] 尹希文,闫少宏,安宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225. YIN Xiwen,YAN Shaohong,AN Yu.Characters of the rib spalling in fully mechanized caving face with great mining height[J].Journal of Mining & Safety Engineering,2008,25(2):222-225. Hydraulicsupportprotectingboardanalysisbasedonribspalling“tensilecracking-sliding”mechanicalmodel PANG Yihui1,2,WANG Guofa1,3 (1.CoalMiningBranch,ChinaCoalResearchInstitute,Beijing100013,China; 2.StateKeyLaboratoryofGroundwaterProtectionandUtilizationbyCoalMining,Beijing100011,China; 3.CoalMiningandDesigningDepartment,TiandiScience&TechnologyCo.,Ltd,Beijing100013,China) In order to overcome the problem of rib spalling at a full-mechanized mining face with large mining height in hard and thick coal seam,the effect of stress path in the process of rib spalling was analyzed based on the practice of 7.0 m mining height in Hongliulin Mine,China.The process of hard coal seam rib spalling were divided into tensile cracking damage and sliding instability.The rib spalling of tensile cracking-sliding mechanical model for hard and thick coal seam was established,which acquired the relationship between the rib cracking damage depth,width and coal mass strength,mining height,and the critical protecting force of hydraulic support.The structural features and mechanical property of two type hydraulic support protecting board were analyzed.The results show that the coal mass tensile cracking damage is a necessary,but not sufficient,condition for rib spalling,whether the rib spalling will finally occur depending on whether the cracking damage body will slide instability under the action of hydraulic support and mine pressure.It was hard for hydraulic support to stop the coal mass tensile cracking,but which can guard against the cracking damage body sliding instability.The hydraulic support protecting board adopts the design with telescopic girder and face guard separately,which has the remarkable advantages of bigger supporting force for rib,higher structural strength,and higher reliability. hard and thick coal seam;full-mechanized mining with large mining height;rib spalling;tensile cracking-sliding mechanical model;hydraulic support protecting board 10.13225/j.cnki.jccs.2016.1696 TD323 :A :0253-9993(2017)08-1941-10 国家重点研发计划资助项目(2017YFC0603005);青年创新基金资助项目(2016QN007) 庞义辉(1985—),男,河北保定人,博士研究生。Tel:010-84262109,E-mail:pangyihui@tdkcsj.com 庞义辉,王国法.基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950. PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling “tensile cracking-sliding” mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.doi:10.13225/j.cnki.jccs.2016.1696

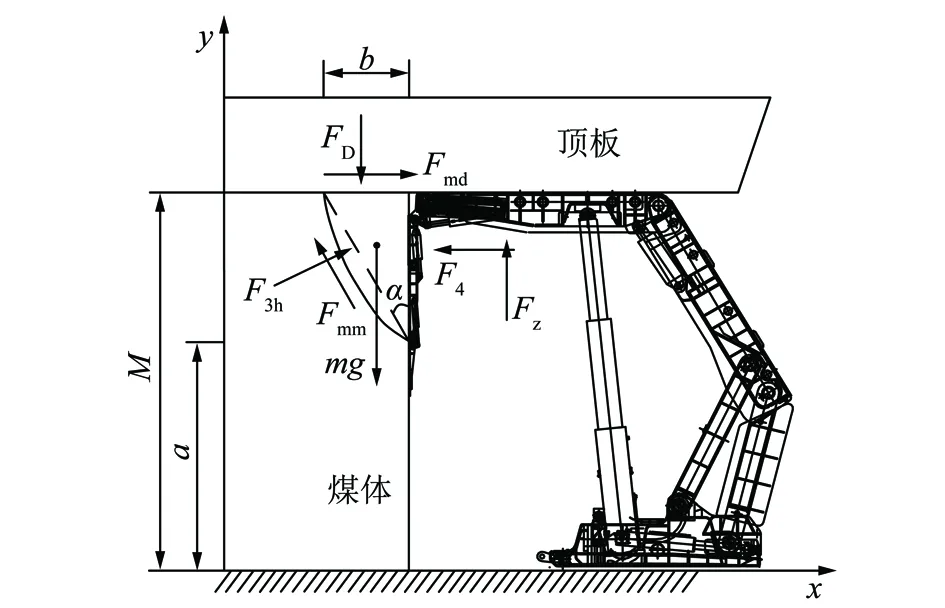

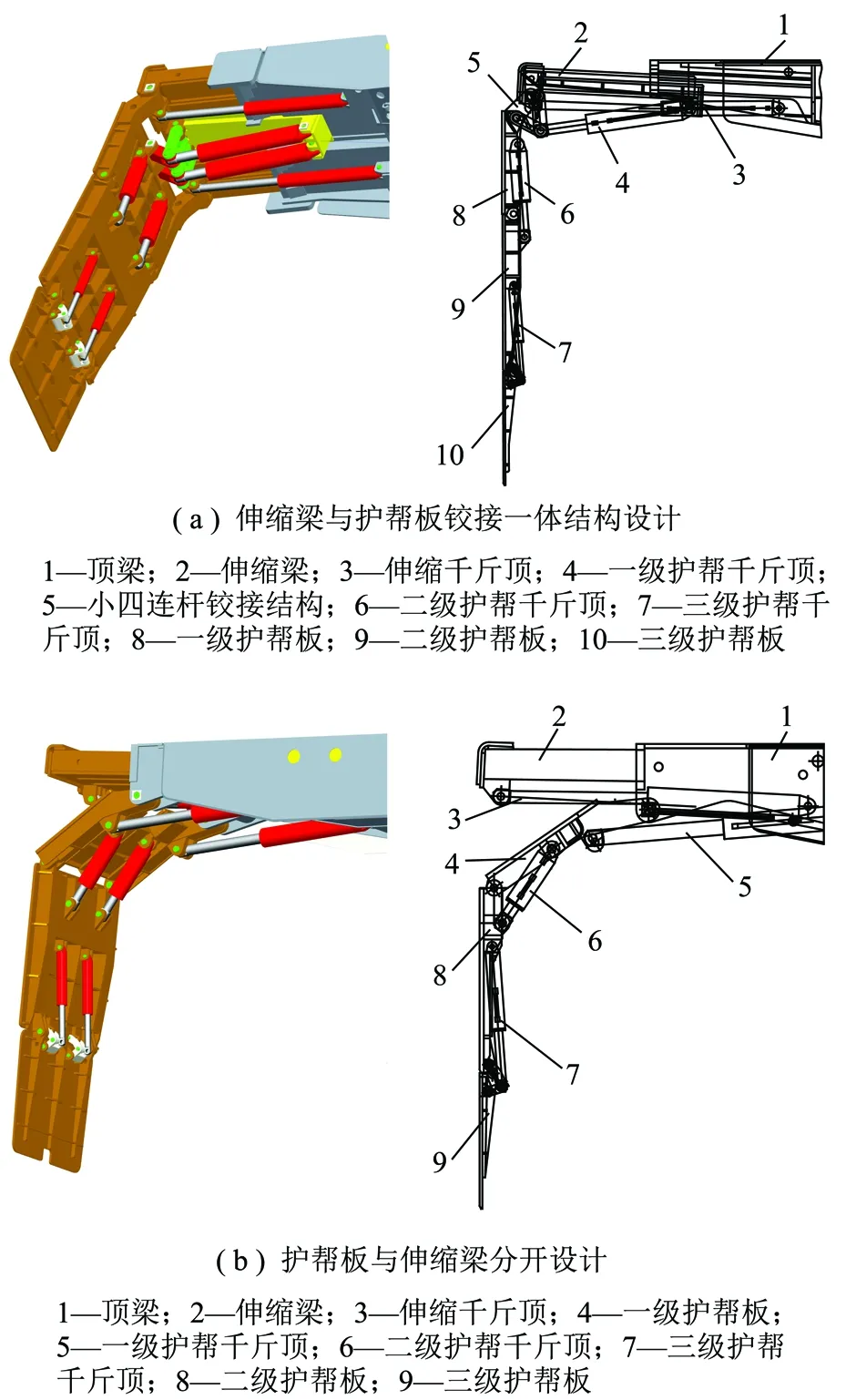

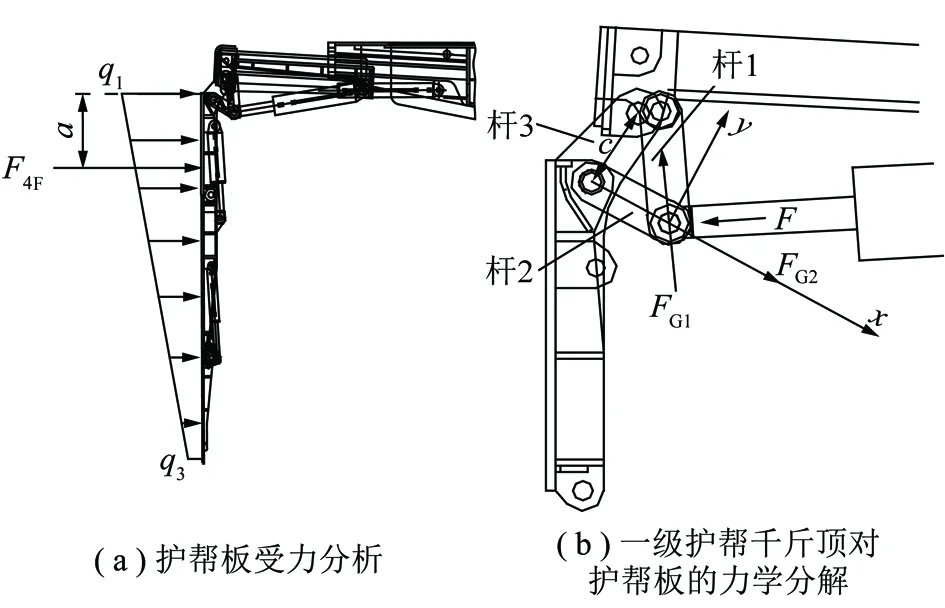

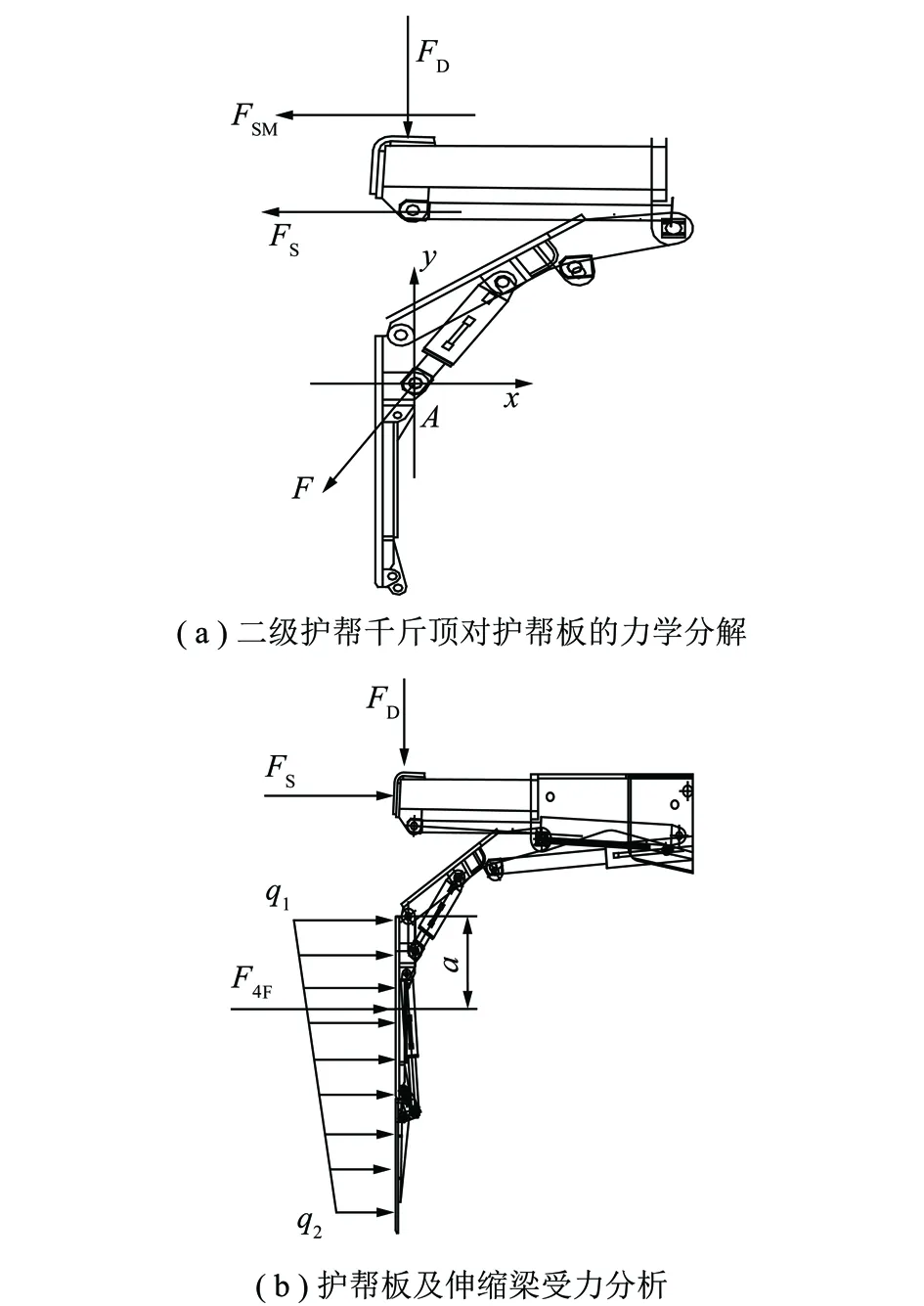

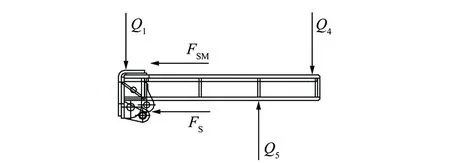

3 液压支架护帮机构对比分析

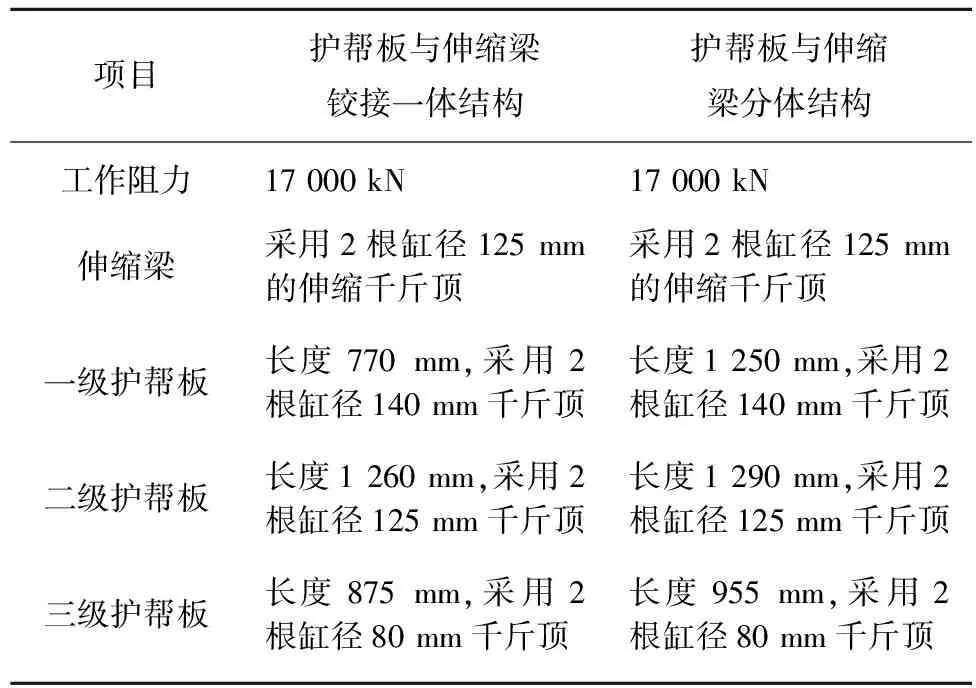

4 工程实例

Table1Twotypesprotectingboardparameterscontrast

5 结 论