渗透预脱水后的樱桃番茄干燥工艺优化

2017-09-22徐鑫张静林陶阳苏丽娟韩永斌张杰瑜王方芳

徐鑫,张静林,陶阳,苏丽娟,韩永斌*,张杰瑜,王方芳

1 (六安职业技术学院,安徽 六安, 237158) 2 (南京农业大学 食品科技学院,江苏 南京,210095)

渗透预脱水后的樱桃番茄干燥工艺优化

徐鑫1,张静林2,陶阳2,苏丽娟2,韩永斌2*,张杰瑜1,王方芳1

1 (六安职业技术学院,安徽 六安, 237158) 2 (南京农业大学 食品科技学院,江苏 南京,210095)

该文以“苏龙一号”樱桃番茄品种作为试材,首先对其进行渗透预脱水处理,然后系统研究了热风干燥、微波干燥和真空干燥对樱桃番茄干燥特性和品质的影响。将样品干燥至水分含量为(20±1)%,微波干燥所需时间短,能耗低,但干燥后可溶性糖和番茄红素含量显著低于热风和真空干燥后的样品;真空干燥后样品可溶性糖和番茄红素含量与热风干燥的样品无显著性差异,但真空干燥达到相同干燥效果相对于热风干燥耗时长。实验确定渗透预脱水后樱桃番茄的合适干燥方式为60 ℃热风干燥,此条件下,营养成分损失相对较少,色泽佳,能耗低。

樱桃番茄;渗透预脱水;热风干燥;微波干燥;真空干燥

樱桃番茄(LycopersicumesculentumMill)为茄科番茄属番茄栽培亚种中的一个变种,起源于热带。樱桃番茄的营养成分较普通大果番茄丰富,其维生素含量是普通大果番茄的1.7 倍,联合国粮农组织将其列为优先推广的“四大水果”之一[1]。研究分析结果表明,每 100 g 樱桃番茄鲜果中含水94 g左右,还原糖2.51 g,蛋白质0.6~1.2 g,VC20~30 mg,β-胡萝卜素0.397 mg,同时含有番茄红素、谷胱甘肽、烟酸等有益于人体健康的功能物质以及钾、钠、钙、磷、铜、铁等多种矿物质[2-3]。另外,樱桃番茄果皮中含有芦丁,具有降血压和预防动脉硬化的功效。樱桃番茄除鲜食外,还可以加工成果酱、果脯蜜饯[4]、布丁、罐头[5-6]、果干[7]、果酒或松饼装饰等,越来越受到广大消费者青睐。樱桃番茄干燥时利用其细胞膜的半渗透性,干燥前将样品中的部分水分转移到渗透液中的渗透预脱水处理过程,然后采用一定方式进行干燥,可以大大缩短脱水时间,提高脱水效率,降低产品糖含量[8],提高产品品质。

渗透预脱水后的樱桃番茄需要进一步干燥从而获得具有一定水分活度和水分含量的樱桃番茄半干制品,不同干燥方法和条件对果蔬中的主要营养成分和感官品质影响差别很大[9]。樱桃番茄果脯、果干的干燥方式主要有阴干、真空干燥、红外干燥和热风干燥[10]等。ZHAO等[11]研究表明,樱桃番茄渗透预脱水联合热风干燥与直接热风干燥相比,可使干燥时间缩短32.26%,颜色变化减少18.11%,硬度降低了88.21%,同时制品体积比增加了72.31%,VC保存率增加了125.82%。李慧等[12]对樱桃番茄渗透预处理联合热风干燥特性的研究同样发现,渗透预脱水可以缩短热风干燥时间,渗透预处理联合热风干燥可以提高产品的感官和营养品质。SHI等[13]对番茄渗透预处理结合真空干燥的研究表明,进行渗透处理可提高产品的色泽、降低番茄红素等营养物质的损失。此外,田剑萍[14]研究表明胡萝卜渗透预脱水和微波干燥组合试验可以获得干燥速率高和产品品质佳的胡萝卜脆片。目前对樱桃番茄渗透预脱水联合其他干燥方法的加工处理已有相关报道,但尚缺乏系统的比较分析研究。

本试验将新鲜的樱桃番茄进行渗透预脱水处理后,以干燥时间、水分活度、可溶性糖含量、番茄红素含量、色泽和能耗作为考察指标,系统地考察了热风干燥、微波干燥和真空干燥对樱桃番茄干燥特性和品质的影响,从而确定最佳的干燥方法和干燥条件。

1 材料与方法

1.1材料与试剂

樱桃番茄原料: 供试樱桃番茄品种为“苏龙1号”,八成熟,由宜兴茗悦生态农业有限公司提供。

苯酚(分析纯) ,上海凌峰化学试剂有限公司;葡萄糖(分析纯) ,国药集团上海化学试剂公司;H2SO4(生化试剂),国药集团上海化学试剂公司;番茄红素标准品(分析标准品), Sigma公司;乙腈(色谱纯),广东光华科技有限公司;甲醇(色谱纯), 广东光华科技有限公司;二氯甲烷(色谱纯),南京化学试剂有限公司;正己烷(色谱纯),永华生物科技有限公司;乙醇(分析纯),上海试剂一厂。

1.2仪器与设备

UV-2450型紫外可见分光光度计,日本岛津公司; Agilent1200高效液相色谱仪,美国安捷伦公司;CR-400型色差计,日本KOIVICA MINOLTA公司;TDL-40B离心机,上海安亭科学仪器厂;Lab Master水分活度仪,瑞士NOVASINA公司;IKA A11小型冷冻粉碎机,德国IKA公司;JA2003型电子天平,上海精密科学仪器有限公司;NJL07-3型实验专用微波炉,南京杰全微波设备有限公司;DZF-6020型真空干燥箱,上海一恒科技有限公司;DHG-9030A型电热恒温鼓风干燥箱,上海一恒科技有限公司。

1.3试验方法

1.3.1 樱桃番茄真空渗透预脱水

新鲜樱桃番茄经去杂挑选清洗后,选取大小、成熟度一致的样品,先进行沸水浴热烫30 s,取出后进行划线处理(每果3道,深达果肉)。然后将样品真空渗透预脱水处理,真空度为0.080 MPa,糖液浓度为50 °Brix,温度为55 ℃,时间为4.9 h。渗透预脱水结束后,用蒸馏水冲洗表面渗透液,再用吸水纸吸干表面水分,然后进行干燥处理。

1.3.2 干燥试验方法

1.3.2.1 热风干燥试验

取渗透和未渗透处理(对照)的樱桃番茄各200 g(约20个),在热风干燥箱中进行热风干燥试验。干燥温度分别为50、60、70、80 ℃,每隔30 min取样,测定其水分含量,当樱桃番茄水分含量降至(20±1)%时结束试验。

1.3.2.2 微波干燥试验

取渗透和未渗透的樱桃番茄各200 g在实验微波炉中进行微波干燥试验。微波功率分别为200、250、300、350 W,每隔2 min取样,测定其水分含量,当樱桃番茄水分含量降至(20±1) %时结束试验。

1.3.2.3 真空干燥试验

取渗透和未渗透的樱桃番茄各200 g在真空干燥箱中进行真空干燥试验。真空度分别设定为0.060、0.070、0.080、0.090 MPa,温度60 ℃。每隔1 h取样,测定其水分含量,当樱桃番茄水分含量降至(20±1)%时结束试验。

1.3.3 测定指标与方法

1.3.3.1 含水量

采用AOAC恒重法测定[15]。

1.3.3.2 可溶性糖含量

采用苯酚硫酸法[16],以葡萄糖为标准,以每克干基表示。

1.3.3.3 番茄红素含量

参照文献[2],样品处理:取1 g冻干的样品粉碎溶于8 mL以4∶3(体积比)混合的乙醇和己烷的混合液中(含1%BHT),进行浸提均质处理后于冷冻离心机11 000 r/min离心15 min,取上清液过0.45 μm 有机滤膜。

色谱条件:SB-C18(250×4.6 mm,ID,5 μm),A流动相为V(乙腈)∶V(甲醇)∶V(二氯甲烷)∶V(己烷)= 40∶20∶20∶20,B流动相为纯净水;流速:0.45 μm/min;进样量:20 μL,检测波长:470 nm,温度:25 ℃。

1.3.3.4 水分活度的测定

用水分活度仪,在恒温25℃测定。

1.3.3.5 色泽

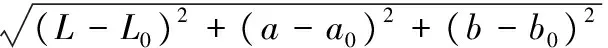

采用CR-400型色差计(D65 (漫射日光型)和A(钨灯),观测角度10°)测定样品的L*、a*和b*值[17]。L*为明度,L*=0代表黑色,L*=100代表白色;a*、b*为彩度指数,a*值为正数代表红色,为负数代表绿色;b*为正数代表黄色,b*为负数代表蓝色。以冷冻干燥樱桃番茄为对照,按式(1)计算ΔE值:

(1)

式中:ΔE为色差值,用来量化评价樱桃番茄在不同干燥方式下的产品颜色变化,ΔE值越小表明被干燥样品颜色与原样越接近,L、a、b分别表示样品的L*、a*和b*值,L0、a0、b0分别表示对照的L*、a*和b*值。

1.3.3.6 能耗

干燥装置电源连接有单相电度表,记录试验开始前与结束后电表读数,两数相减即为试验能耗。

1.4数据统计与分析

试验设3次重复,3个平行,结果以(X±SD)的形式表示,采用Excel 2007对试验数据进行统计分析和图形处理,进行方差分析和显著性检验(p<0.05)。

2 结果与分析

2.1不同干燥方式对樱桃番茄干燥特性的影响

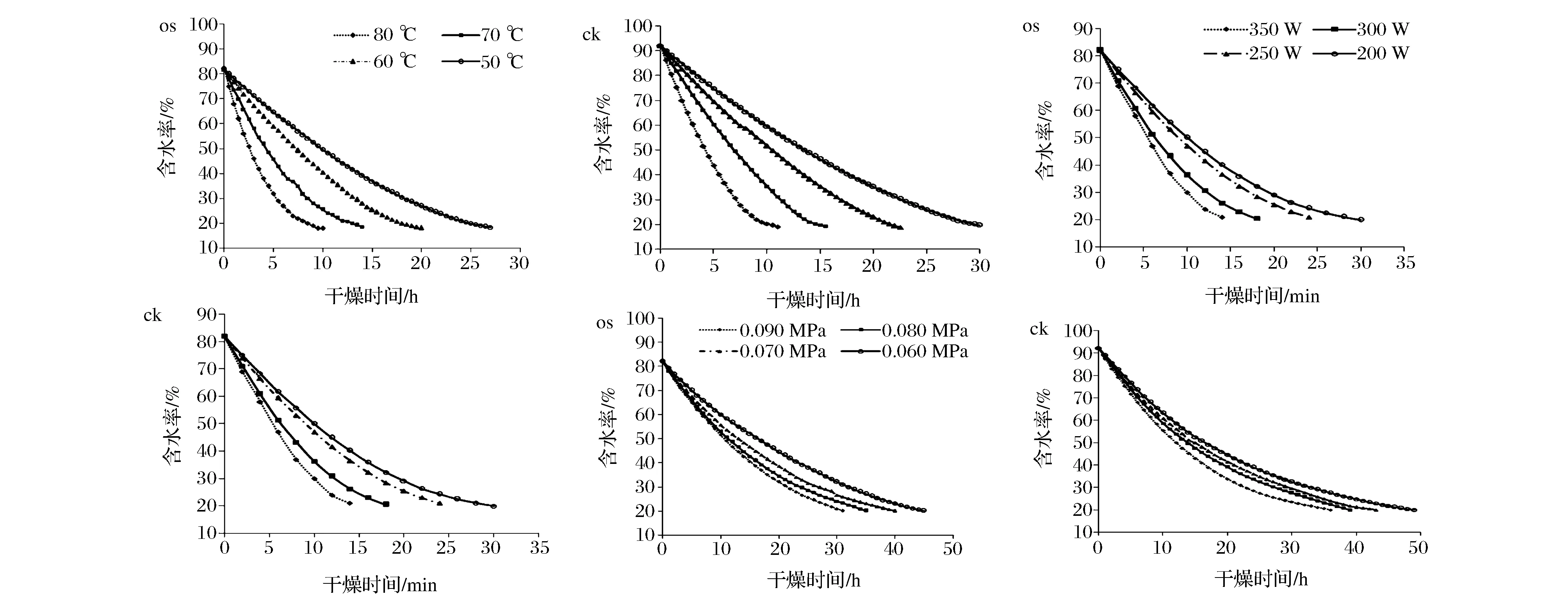

热风、微波和真空3种干燥方式对樱桃番茄湿基含水率随时间的变化如图1所示。

os-经渗透预脱水;ck-未经渗透预脱水图1 不同干燥方式下樱桃番茄干燥曲线Fig.1 The drying curve of cherry tomato by using different drying technologies

由图1可知,樱桃番茄的3种干燥方法中渗透预脱水和未渗透预脱水的干燥曲线相似,经渗透预脱水的樱桃番茄干燥速率加快,干燥时间缩短。热风干燥中温度越高,传热推动力温度差越大,样品干燥失水率越快,干燥所需时间越短。在50、60、70、80 ℃下,经渗透预脱水处理的樱桃番茄含水量从(82±1)%降至(20±1)%所需时间分别为25、18、12和8 h,同样的干燥温度下经渗透预脱水处理比未经渗透预脱水处理的干燥时间分别缩短3.5、3、2、1.5 h。这与MIRANDA等[18]对木瓜进行渗透预脱水联合热风干燥的研究发现一致,与单一热风干燥相比,干燥时间从1 130 min缩短至397 min,干燥时间减少了64.87%。微波功率越高,其失水率越快,干燥所需时间越短。在200、250、300和350 W条件下,渗透预脱水的樱桃番茄水分含量从(82±1)%降至(20±1)% 所需时间分别为30、24、18和14 min,同样的干燥微波功率下经渗透预脱水处理与未经渗透预脱水相比干燥时间缩短的干燥时间分别为4、4、2、2min。这与ZHANG等[19]研究结论相的微波干燥过程包含快速干燥和降速干燥两个阶段相一致,不同微波功率下前期物料干燥速率较快且基本恒定,而后期则物料干燥速率减慢。经渗透预处理和对照的樱桃番茄真空干燥曲线相似,真空度越高,其失水率越快,干燥所需时间越短。在0.060、0.070、0.080和0.090 MPa条件下,渗透预脱水樱桃番茄水分含量从(82±1)%降至(20±1)%所需时间分别为30、34、39和44 h;未渗透预脱水的樱桃番茄水分含量从(92±1)%降至(20±1)%所需时间分别为35、38、42和48 h,不同真空度下前期物料干燥速率基本恒定,而后期物料干燥速率减慢,但减慢的趋势较热风和微波干燥趋缓。冉玉梅等[20]对番茄脯真空干燥特性的研究也表明,随着真空度的升高,干燥时间缩短。由图1也可以看出,真空干燥的时间最长,热风干燥次之,微波干燥较短,且干燥过程中随着温度升高或微波功率增大或真空度提高,干燥时间缩短。樱桃番茄样品的初始含水率水平较高且其细胞液泡和导管中含有大量自由流动水,故干燥初期,樱桃番茄样品的自由流动水以液态迁移,很容易蒸发,此时干燥物表面和干燥介质间的蒸汽压力梯度较大,水分迁移速度较快,含水率近似线性下降。随着干燥过程的进行,樱桃番茄样品中的自由水含量下降、结合水的相对含量增加,果胶和糖分的浓度也渐渐提高,导致样品中的水分子束缚和吸附力变大;同时樱桃番茄样品在干燥过程中,其干燥界面随着干燥过程的进行而连续、缓慢下移,使得样品水分迁移距离不断延长,导致干燥速率不断降低,故干燥曲线逐渐趋于平缓。

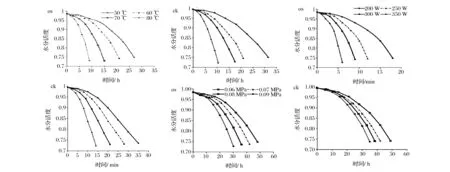

2.2不同干燥方式对樱桃番茄水分活度的影响

水分活度既能反映食品中水分存在的状态,又能显示食品品质变化和微生物繁殖对其水分可利用的程度,直接影响食品贮藏条件和保质期[21]。图2可知,3种干燥方式中经渗透处理和对照的樱桃番茄水分活度变化趋势基本一致,干燥初期水分活度变化比较平缓,在干燥后期水分活度变化加快,且水分活度的降低速率随着温度、微波功率或真空度的提高而加快。经渗透和未经渗透的樱桃番茄干燥到水分活度0.75左右时所需时间微波<热风<真空,这是由于微波能使干燥样品的内部水分子高速震动,瞬间产生摩擦热,使样品温度升高,表面水分受热首先蒸发且温度降低,内外产生温度梯度,推动内部水分向外表迁移,蒸发量加剧,那么干燥时间就大大缩短;真空干燥靠样品内外压力差使自由水向外表迁移,容易导致樱桃番茄内部水分迁移速率小于表面水分蒸发速率,干燥样品外表变得干燥,内部水分向外迁移的阻力增大,水分蒸发量减少,延长干燥时间。渗透干燥所需的时间较未经渗透短,因为未经渗透处理的样品起始水分活度为0.996,而渗透预脱水的样品起始水分活度为0.985;此外,樱桃番茄在渗透预脱水的过程中有部分蔗糖渗入,蔗糖具有的亲水性会使水分活度降低[22]。

图2 不同干燥方式对樱桃番茄水分活度变化曲线的影响Fig.2 Effect of different drying method on the water activity of cherry tomato

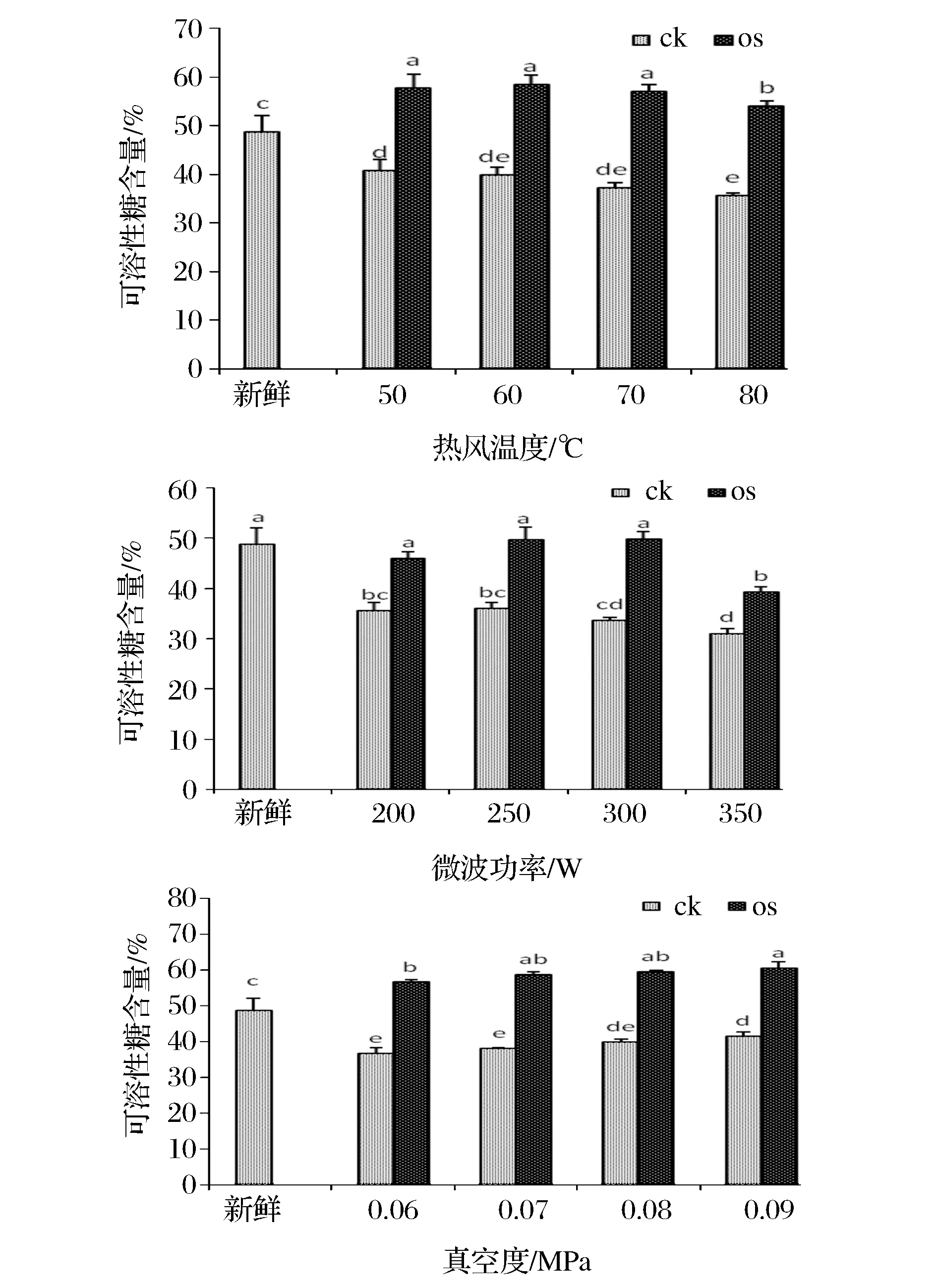

2.3不同干燥方式对樱桃番茄中可溶性糖含量的影响

由图3可以看出,3种干燥方式经渗透处理的樱桃番茄与新鲜樱桃番茄直接干燥相比可溶性糖含量显著增加(p<0.05),可能是由于渗透预脱水过程中有部分糖液渗入樱桃番茄中所致,热风和真空干燥经渗透处理的樱桃番茄可溶性糖含量比新鲜樱桃番茄高。未经渗透处理的樱桃番茄在热风干燥中可溶性糖含量随着干燥温度的升高而降低,分别比新鲜的樱桃番茄可溶性糖含量下降了16.39%、18.09%、23.63%和26.91%,热风温度在50、60、70 ℃时樱桃番茄内可溶性糖含量无显著性变化,干燥温度为80 ℃时可溶性糖含量显著降低,可能是高温干燥导致一部分可溶性糖转化为焦糖;200、250 W微波功率处理下未渗透处理的樱桃番茄之间可溶性糖含量无显著性差异,300和350 W处理下随着微波功率升高可溶性糖含量逐渐降低,分别比新鲜的樱桃番茄可溶性糖含量下降了27.05%、26.23%、30.94%和36.33%,渗透预脱水的樱桃番茄在功率为200、250、300 W下干燥时可溶性糖含量与新鲜样相比无显著性变化(p>0.05),在350 W处理时显著降低(p<0.05),可能是高功率微波导致一部分可溶性糖转化为焦糖[23];干燥过程中樱桃番茄中可溶性糖含量降低可能是其糖分解或还原糖发生美拉德等褐变反应消耗所致[24]。真空干燥中,随着真空度的增加,渗透处理和对照的樱桃番茄可溶性糖含量呈增大的趋势,这可能是由于糖分损失随着干燥时间的延长而增加,真空度越高,干燥时间越短,从而减少了糖分损失。

图3 不同干燥方式对樱桃番茄可溶性糖含量的影响Fig.3 Effects of different drying methods on soluble sugar content in cherry tomato注:不同字母表示各处理在0.05水平上差异显著。

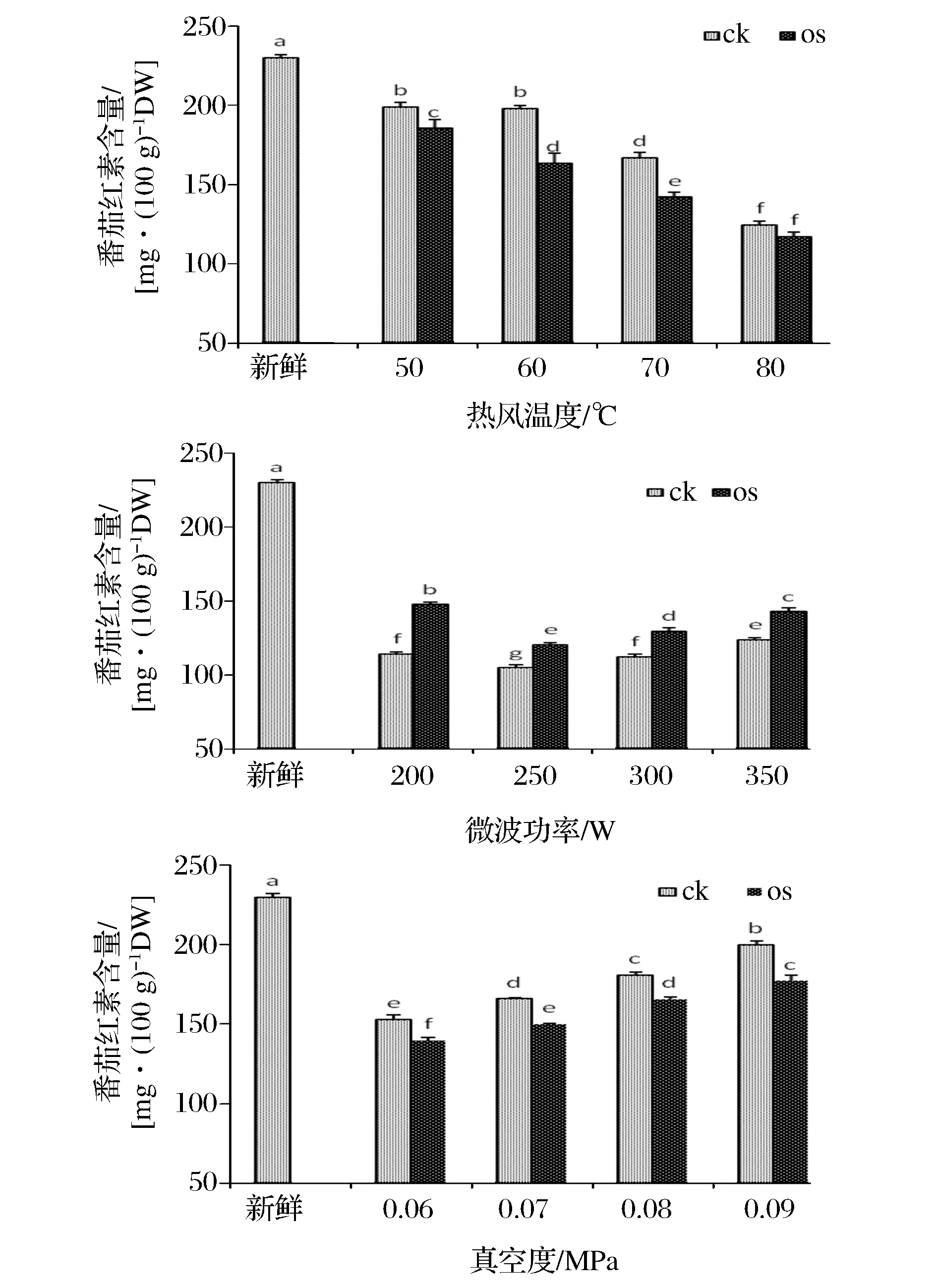

2.4不同的热风干燥温度、微波功率和真空度对樱桃番茄番茄红素含量的影响

图4 不同干燥方式对樱桃番茄番茄红素含量的影响Fig.4 Effects of different drying methods on lycopenecontent in cherry tomato

由图4可知,在50、60、70和80 ℃条件下的热风干燥和在真空度为0.060、0.070、0.080和0.090 MPa条件下进行真空干燥,经渗透处理的樱桃番茄番茄红素含量显著低于对照样品(p<0.05),这一结果与王顺民[25]报道的渗透处理对紫甘蓝花色苷含量的影响一致,可能原因是渗透作用破坏了樱桃番茄的细胞壁,内溶物流出,导致番茄红素流失;但在功率为200、250、300和350 W条件下进行微波干燥,渗透处理的样品番茄红素含量显著高于对照(p<0.05),可能原因是渗透处理后的樱桃番茄可溶性糖含量增加,蔗糖具有亲水作用,在微波干燥中可减少内溶物的损失[26]。热风干燥番茄红素保留率随温度上升而降低,这可能是由于在干燥加工过程中樱桃番茄受氧、温度等因素作用而发生损失。在50、60、70和80 ℃条件下干燥樱桃番茄,对照样品红素保留率分别为86.59%、86.07%、72.67%和54.22%,渗透处理樱桃番茄在此温度红素保留率分别80.65%、71.03%、61.80%和50.93%;经渗透处理的样品番茄红素含量随着微波功率的增加呈先降低后增加的趋势,在功率为350W时,番茄红素含量最高为123.98 mg/100 g DW;真空干燥中在0.060、0.070、0.080和0.090 MPa条件下对照样品红素保留率分别为66.49%、72.20%、78.66%和87.04%,渗透预脱水处理的樱桃番茄在此条件下干燥番茄红素保留率为60.80%、65.26%、72.04%和77.12%。而SHI等[13]对番茄渗透脱水干燥的研究表明,渗透预处理后进行真空干燥番茄红素损失率显著低于未进行渗透预处理的样品,与本试验结果不一致,可能是由于樱桃番茄渗透预处理过程中细胞壁破坏,内溶物流出,从而增大番茄红素的损失。随着真空度增加,渗透和未渗透处理的樱桃番茄红素含量均呈增加趋势,但均显著低于新鲜樱桃番茄番茄红素含量(p<0.05)。基于樱桃番茄红素保留率视角,樱桃番茄选择50℃、或60 ℃热风干燥或0.090 MPa条件下的真空干燥。

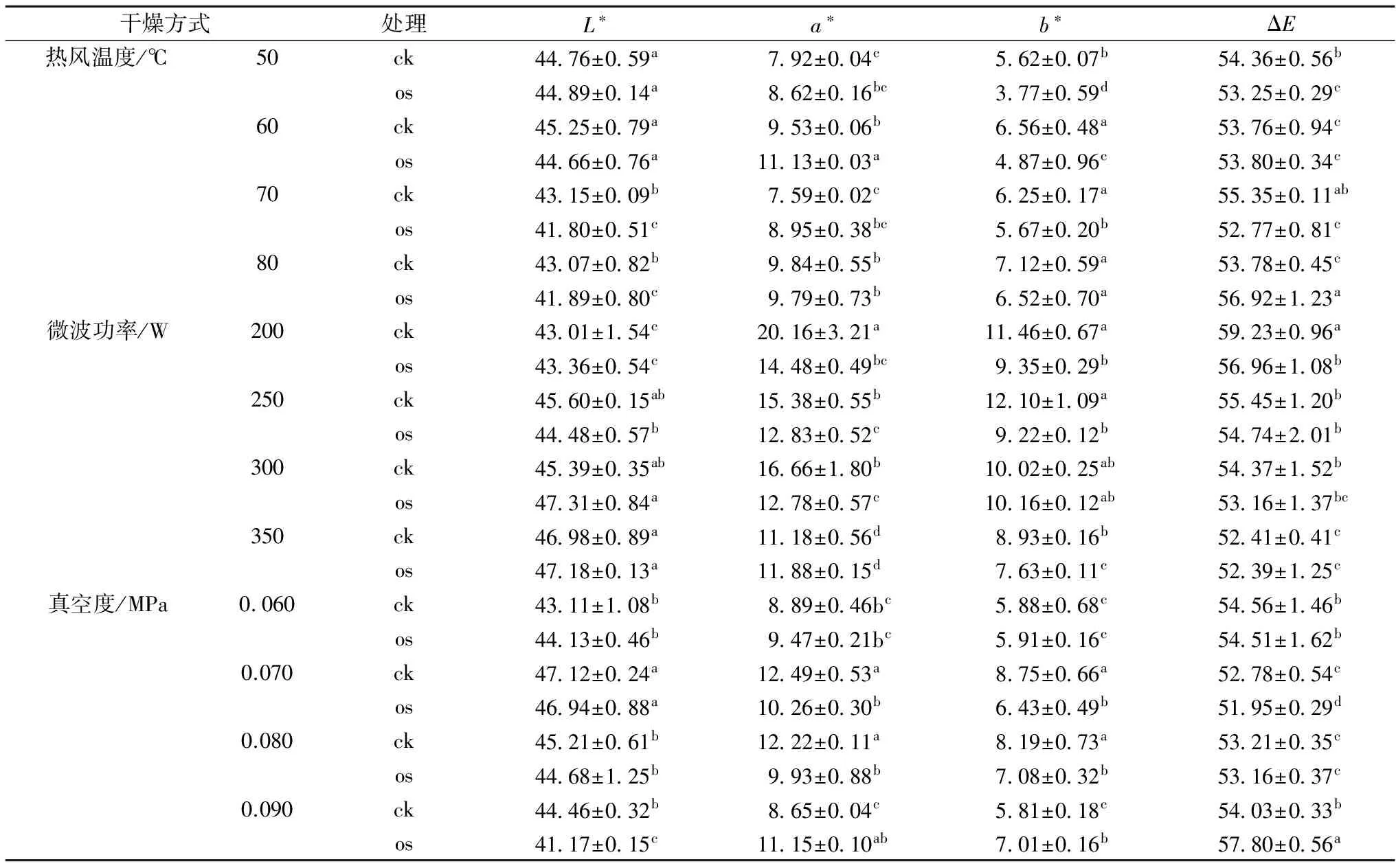

2.5不同干燥方式对樱桃番茄色泽的影响

由表1可以看出3种不同干燥方法对樱桃番茄的L*、a*、b*和ΔE值存在差异。热风干燥中,50、60 ℃条件下经渗透预脱水的樱桃番茄与对照样品相比L*值无显著差异(p>0.05),80和90 ℃条件下樱桃番茄明亮度值L*值显著降低(p<0.05),且经渗透预脱水的樱桃番茄L*低于对照、a*值显著高于对照(p<0.05),表明渗透处理樱桃番茄随着温度升高使其明度降低,同时渗透预脱水之前的烫漂处理具有一定的护色作用[24]。

表1 三种干燥方式樱桃番茄色泽的比较

注:同列中不同字母表示各处理在0.05水平上差异显著,相同字母表示差异不显著。

由表1还可知樱桃番茄在热风干燥过程中,随着温度的升高,樱桃番茄的蓝黄值b*呈上升趋势,说明较高的干燥温度使得樱桃番茄色泽偏黄,这可能的原因是干燥过程中高温使引起樱桃番茄中色素等因子变化从而导致整体色泽变化;60和70 ℃条件下的样品ΔE较小且无显著差异(p>0.05),80 ℃ ΔE最大,说明这60和70 ℃条件下产品的色泽与鲜样色泽接近;60 ℃条件下热风干燥的樱桃番茄a*值显著高于其他干燥温度下的样品(p<0.05),所以在60 ℃条件下经渗透预脱水的樱桃番茄热风干燥颜色最接近于鲜样,可能原因为适当的低温可以激活抑制干燥物料中的酶。微波干燥中,随着微波功率的增加,樱桃番茄的L*值逐渐升高,表明微波功率越高干燥后樱桃番茄明度越高。相同功率条件下,渗透预脱水和对照的樱桃番茄L*值无显著性变化(p>0.05),a*值显著低于对照(p<0.05);随着微波功率的增加a*值逐渐降低,b*值随着微波功率的增加先增大后变小,ΔE随着微波功率的增加而显著降低(p<0.05),表明樱桃番茄干燥过程中随着微波功率的增大,干燥的樱桃番茄越偏离红色,但整体色泽偏向原色。真空干燥中,随着真空度的增加,樱桃番茄L*值先增大后减小,表明样品明度先升高后降低,真空度为0.070 MPa时,L*值最大,即明度最大。在0.060、0.070、0.080 MPa真空条件下渗透处理和对照的样品L*值无显著性变化(p>0.05),在0.090 MPa时,渗透处理的样品L*值显著低于对照(p<0.05)。经渗透预脱水处理的样品a*值随真空度的增加逐渐增大,说明真空度越高样品色泽越偏向红色,而对照样品a*值随着真空度的提高呈先增大后减小的趋势,a*值在0.070 MPa和0.080 MPa时最大。ΔE随着真空度的增加而先变小后变大,表明樱桃番茄真空干燥中随着真空度的增大色泽先偏向后偏离原色。分析可得,经渗透预脱水处理的樱桃番茄在60 ℃条件下热风干燥所得产品具有较好的色泽。

2.6不同干燥方式对樱桃番茄干燥单位能耗的影响

由表2可以看出,3种干燥方式的樱桃番茄样品经渗透预脱水后干燥所需的能耗均低于对照组。热风干燥过程中能耗随着温度的增加呈先减少后增加的趋势,在70 ℃条件下的干燥单位能耗达到最低值,经渗透预脱水所需的能耗和对照的能耗分别为10.20和11.9 kW·h,但与60 ℃条件下的干燥单位能耗比无显著差异(p>0.05);微波干燥中随着微波功率的增加单位能耗逐渐降低,在微波功率为350 W时,能耗最低,经渗透处理的能耗和对照所需单位能耗分别为0.17和0.19 kW·h;真空干燥中随着真空度的增加单位能耗先降低后增大,渗透处理和对照的樱桃番茄均在真空度为0.080 MPa时单位能耗最小,分别为13.40和15.20 kW·h。

表2 三种干燥方式的单位能耗的比较

综上所述,微波干燥的速率最快,干燥时间最短,但是干燥后的样品番茄红素和可溶性糖损失较大;同时,热风干燥后的样品番茄红素和可溶性糖含量与真空干燥之后的样品相当,但是热风干燥速率明显高于真空干燥。基于干燥特性、色泽和营养物质损失考虑,设定60 ℃热风干燥是渗透预脱水后樱桃番茄的理想干燥方式,温度过高,加速还原糖生成,引起樱桃番茄非酶褐变和营养物质损失。

3 结论

通过以上渗透预脱水樱桃番茄不同干燥方式比较研究发现,热风、微波和真空3种干燥方式下渗透处理和对照的樱桃番茄干燥曲线相似,干燥过程都可明显分为初期干燥速率较快的加速期、中期的恒速期和渐渐趋于平缓的降速期3个阶段,加速和恒速期的时间较短,干燥过程大部分时间处于降速期。热风干燥过程中当热风温度的升高,樱桃番茄脱水速度加快,干燥所需时间就短;微波干燥中,当微波功率越大,干燥所需时间就会越短;真空干燥过程中,真空度越高,失水率越快,干燥所需时间缩短。3种干燥方式对樱桃番茄的干燥特性和品质均具有一定影响,微波干燥所消耗时间最短,能耗最低,但干燥后内容物流失多且营养物质损失大;真空干燥达到干燥效果所需时间大于热风干燥,而且两者干燥后样品可溶性糖和番茄红素含量无显著性差异(p>0.05),综合比较,得出真空渗透预脱水后樱桃番茄的最佳干燥方法为60 ℃热风干燥。此温度下干燥至水分含量为(20±1)%,所需时间为18 h、同时番茄红素含量相对较高,a*、b*和ΔE值最稳定,且a*值最大、ΔE值仅大于70 ℃热风干燥ΔE值(最小值),而且颜色最接近于鲜样、色泽鲜亮,营养物质保持率高、品质较佳;同时热风干燥与真空干燥相比,其单位脱水能耗低,适于规模化生产加工,是一种值得推广使用的干燥方式。

[1] ALONSO A,RUIZ J J,CARBONELL-BARRACHINA A A,et al.Volatile compounds of traditional and virus-resistant breeding lines of Muchamiel tomatoes[J].European Food Research and Technology,2009,230(25): 315-323.

[2] DEMIRAY E,TULEK Y,YILMAZ Y.Degradation kinetics of lycopene,β-carotene and ascorbic acid in tomatoes during hot air drying[J].LT- Food Science and Technology,2013,50 (1): 172-176.

[3] KOBORI C N,WAGNER R,PADULA M,et al.Formation of volatile compounds from lycopene by autoxidation in a model system simulating dehydrated foods [J].Food Research International,2014,63(9):49-54.

[4] CHUA L S.A review on plant-based rutin extraction methods and its pharmacological activities[J].Journal of Ethno pharmacology,2013,150 (3): 805-817.

[5] 赵梅.超声波渗糖加工圣女果果脯工艺研究[J].食品工业,2013,34(6): 65-67.

[6] 吴昆明,凌阿静,胡新中,等.干燥方式对苦荞麦芽色泽、多酚及抗氧化活性的影响[J].食品与发酵工业,2016,42(11):115-120.

[7] 田莹,莫文贵,李中华,等.超高压灭菌法生产圣女果罐头的研究[J].食品工业科技,2009,30(9): 243-245.

[8] ROZEK A,JOSE V.GARCI'A-PEREZ,FRANCISCO LOPEZ,et al.Infusion of grape phenolics into fruits and vegetables by osmotic treatment: Phenolic stability during air drying[J].Journal of Food Engineering,2010,99: 142-150.

[9] 郑亚琴,石启龙,赵亚.果蔬联合干燥技术的研究进展[J].食品工业科技,2012,33(12): 438-442.

[10] 肖春玲.樱桃番茄果脯加工工艺技术的研究[D].杨凌: 西北农林科技大学,2007.

[11] ZHAO D D,AN K J,LI H. Effect of osmotic dehydration with pulsed vacuum on hot-air drying kinetics and quality attributes of cherry tomatoes[J].Drying Technology,2013,31 (6): 698-706.

[12] 李慧,胡小松,汪政富.樱桃番茄渗透预处理热风干燥特性研究[J].食品科技,2012,37(4): 74-79.

[13] SHI J,MAGUER M L,KAKUDA Y.Lycopene degradation and isomerization in tomato dehydration[J].Food Research International,1999,32(1): 15-21.

[14] 田剑萍.胡萝卜渗透脱水和微波干燥组合试验研究[D].杭州: 浙江大学,2003.

[15] AOAC International.Official methods of analysis (15thed.) [S].Washington DC: Association of Official Analytical Chemists,1990..

[16] 王学奎.植物生理生化实验原理和技术[M].北京: 高等教育出版社,2006: 205-206.

[17] AKYLDZ A,AKSAY S,BENLI H,et al.Determination of changes in some characteristics of persimmon during dehydration at deferent temperture[J].Journal of Food Engineering,2004,(65): 95-99.

[18] MIRANDA M,LEMUS-MONDACA R,GRAU A A,et al.Effect of osmotic pretreatment on hot air drying kinetics and quality of Chilean papaya(Carica pubescens)[J].Drying Technology,2009,27(10): 1 105-1 115.

[19] ZHANG M,TANG J,MUJUMDAR A S,et al.Trends in micro以ave related drying of fruits and vegetables[J].Trends in Food Science and Technology,2006,17(10): 524-534.

[20] 冉玉梅,冯作山,常雪花,等.番茄脯微波真空干燥特性的研究[J].食品工业,2011(8): 68-70.

[21] 赵悦,陈芹芹,毕金峰,等.草莓中短波红外干燥动力学拟合及品质变化分析[J].食品与发酵工业,2016,42(4):137-143.

[22] CORALIA O,MARTHA S F,MARIA P C. Color and flavor changes during osmotic dehydration of fruits[J].Innovative Food Science and Emerging Technologies,2007,8: 353-359.

[23] 段续,刘文超,任广跃,等.双孢菇微波冷冻干燥特性及干燥品质[J].农业工程学报,2016,32(18):263-270.

[24] KORBEL E,ATTAL E H,GRABULOS J,et al.Impact of temperature and water activity on enzymatic and non-enzymatic reactions in reconstituted dried mango model system[J].European Food Research and Technology,2013,237(1): 39-46.

[25] 王顺民.微波干燥均匀性机理及胡萝卜和紫甘蓝脱水技术研究[D].南京: 南京农业大学,2013.

[26] 蒋小雅,郑炯.不同干燥方式对梨干质构特性和微观结构的影响[J].食品与发酵工业,2016,42(3): 137-141.

Dryingmethodforcherrytomatoesafterosmoticdehydration

XU Xin1,ZHANG Jing-lin2,TAO Yang2,SU Li-juan2,HAN Yong-bin2*,ZHANG Jie-yu1,WANG Fang-fang1

1(Liu'an Vocational and Technical College,Liu'an 237158,China) 2(College of Food Science and Technology,Nanjing Agricultural University,Nanjing 210095,China)

Osmotic dehydration and drying were two important processes to produce dried cherry tomato products.In this paper,cherry tomatoes of cultivar “SU LONG NO.1” were used as the experimental materials.Samples were first treated by osmotic dehydration.Next,hot-air drying,microwave drying and vacuum drying were used to dry cherry tomatoes.It was found that microwave drying spent less time to water content to (20±1)% compared to hot-air drying and vacuum drying,and the energy consumption during microwave drying was also lower than that of during hot-air drying and vacuum drying.However,the contents of soluble sugar and lycopene in dried cherry tomato after microwave drying were lower than that in cherry tomato after hot-air drying and vacuum drying.The contents of soluble sugar and lycopene in samples treated by hot-air drying were similar to that treated by vacuum drying.The drying rate of vacuum drying was lower than that of hot-air drying.In summary,the best methodology for cherry tomato drying was hot-air drying at 60 ℃.Under this condition,the loss of nutrients and energy consumption were relatively low,and the color of dried cherry tomato was satisfactory.

cherry tomatoes; osmotic dehydration; hot-air drying; microwave drying; vacuum drying

10.13995/j.cnki.11-1802/ts.013669

硕士,副教授(韩永斌教授为通讯作者,E-mail:han ̄yongbin@njau.edu.cn)。

江苏省农业科技自主创新资金项目(CX(15)1026);2016年安徽省省级高校人文社会科学研究重点项目(SK ̄2016 ̄A0901);安徽省教育厅2014年高等学校省级质量工程项目

2016-12-26,改回日期:2017-02-28