制动检验时轮胎剥伤现象探源及其对策(一)

2017-09-22南京市公安局交通管理局车辆管理所黄筼先

南京市公安局交通管理局车辆管理所 黄筼先

制动检验时轮胎剥伤现象探源及其对策(一)

南京市公安局交通管理局车辆管理所 黄筼先

笔者在参加机动车安检机构监督检查时,与机构相关人员座谈交流过程中,听到有关滚筒反力式汽车制动检验台检验制动时,偶有轮胎剥伤现象发生的反馈信息。后经调查,发现在制动检验过程中出现轮胎剥伤现象(俗称“扒胎”)的情况并非个案,其他机动车检验机构也偶有此类现象发生。因此笔者决定探究制动检验时轮胎剥伤现象的原因及其对策,以供广大从业人员参考。

经过调查统计发现,发生“扒胎”现象的车辆主要以大车居多,客车和校车所占比例也比较大,且后轴居多。下面笔者从检验设备、轮胎和车辆、操作与规范、环境与气候等4个方面,对“扒胎”现象的原因进行分析。

1 检验设备

检验机构常用的检测车辆制动性能的设备是滚筒反力式汽车制动检验台。

1.1 滚筒反力式汽车制动检验台受力分析

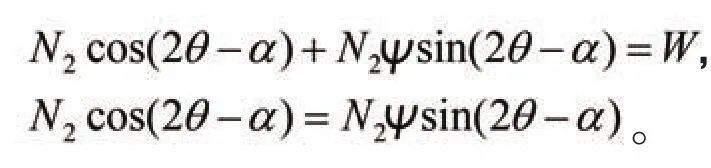

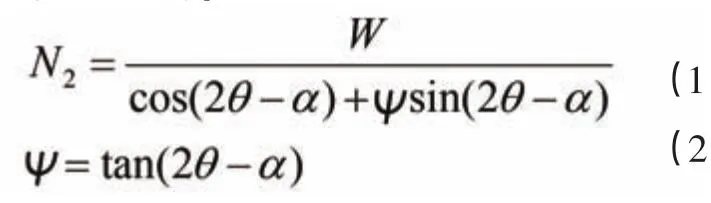

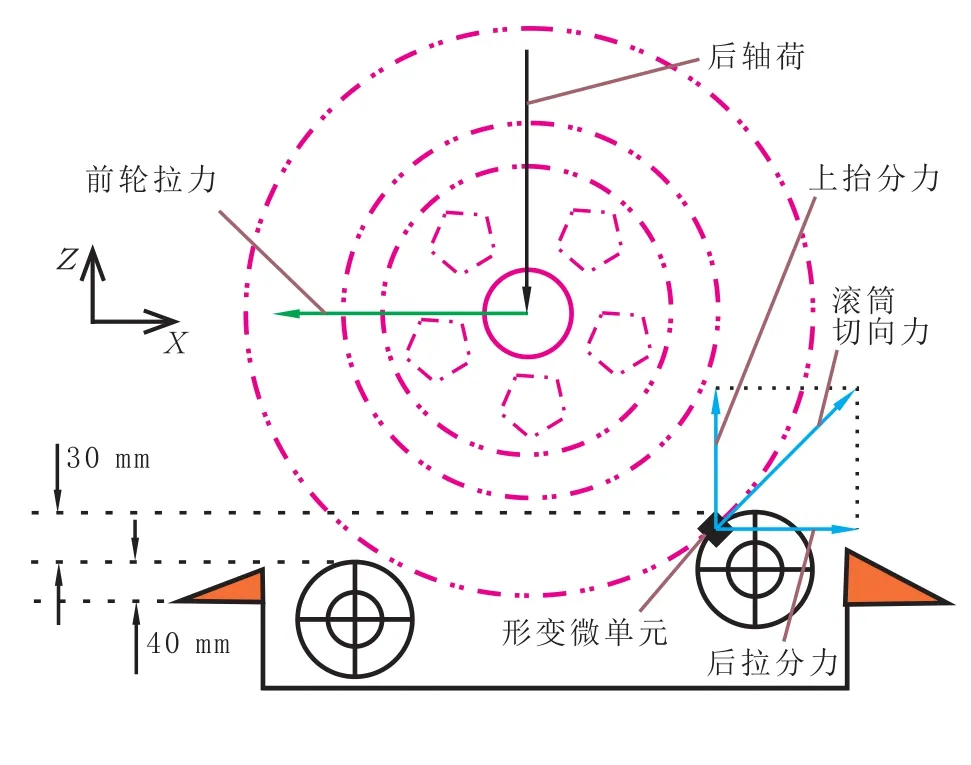

在进行制动性能检验时,滚筒反力式汽车制动检验台的受力情况如图1所示。行车制动器开始制动时,在F1和F2的推动下,车轮有沿后滚筒向上爬升的运动趋势。在制动力增加到使车轮抱死,车轮即将离开前滚筒的瞬间,前滚筒上N1=0,F1=0。此时可列出下列关系式:

联解上式可得:

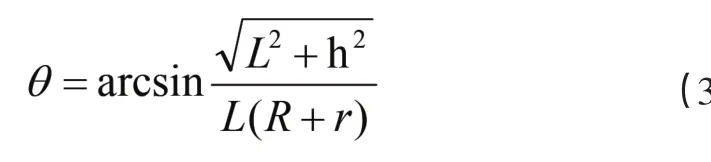

另外,从图3中可得:

图1 滚筒反力式汽车制动检验台受力分析

式中ψ——车轮与滚筒间的附着系数;L——前滚筒与后滚筒之间的中心距;h——前后滚筒高度差;α——车轮、前滚筒中心连线与重力方向夹角;R——车轮滚动半径;r——滚筒半径。

在此种情况下,由式(2)可知,在一定范围内,当θ增大时,车轮与滚筒间的附着系数ψ也随之增大。因为tan(2θα)≤1(因实际附着系数范围为0~1),即2θ-α≤45°,按照《汽车底盘测功机》(JT/T 445—2008)的规定,其推荐安置角为31.5°,则31.5°≤2θ-α≤45°所以当安置角θ在一定范围内增大,ψ也增大;但当安置角θ超出一定范围时,ψ不会再增大。由式(3)可知,加大中心距L可使安置角θ增大。但在实际情况下,不可能仅依靠加大中心距L来得到较大的附着系数ψ。

实际上,滚筒与车轮之间的接触面积小于地面与车轮之间的接触面积,因此,车轮对滚筒表面的压强(压力与接触面积的比值)比车轮对地面的压强大。接触面压强在一定限度内增大有助于附着力的增大,但是当压强一旦增大到滚筒凹凸不平表面上的每一处微“凹坑”都被橡胶紧紧地“塞满”,车轮与滚筒之间形成了全面的“镶嵌”时,再增加压强就徒劳无益了。这时只有增加滚筒的直径,增大接触面积(接触面积增大就存在更多的“凹坑”),就能够有效增加附着力。

由式(3)可知,滚筒中心距L、h确定后,安置角θ与车轮滚动半径R有关,R增大时θ减小,致使附着力F2减小。因此,用同一制动台测试大车和小车,其测试结果是有偏差的。由式(3)还可知,当滚筒半径r取较大值时,不同半径车轮的安置角θ的变化范围小。也就是说,大直径滚筒制动台测试大车和小车,其测试结果的偏差比小直径滚筒的制动台的测试结果小。

采用大直径的滚筒虽然会加大制动台的电动机和减速器的功率,但却能大大改善车轮的受力状态,提高制动台的测试性能。因此,建议制动台采用大直径滚筒(Ф≥200 mm)的方案。

1.2 制动时车轮后移的影响

根据《机动车安全技术检验项目和方法》(GB21861—2014)中C1.1.c的规定,从动、主动滚筒中心距为460 mm,从动滚筒上母线与地面水平面的高度差+40 mm,即从动滚筒高出地平面一些;主动滚筒与从动滚筒的水平高度差为+30 mm,即主动滚筒高出从动滚筒一些。按照宣贯材料解释,其目的是使受测车轮的周缘最低点与地面相切,确保参检车的各个车轮处在同一平面上。主动滚筒抬高,使得受测车轮后移时不易翻越滚筒。同时也使受测车轮越发压向主动滚筒,增大了接触压强。

1.3 轮胎与滚筒的接触印痕

制动检验时,受测车轮与滚筒接触印痕区与道路行驶时截然不同。宽度方向上略窄于胎冠宽度;长度方向上因车型不同 (轮胎气压正常情况下,小型车约20 mm~40 mm;大型车约35 mm~60 mm。大型车在平板式制动台上的接地印痕长在200 mm以上)。对于大型客车和重型商用混凝土搅拌车来说,尽管空载,轴荷也相当大,这就造成受检车轮与滚筒接触印痕区内压强较大的不利条件。下面,来看2个案例。

案例1 海格K L Q 3 1 2 2客车

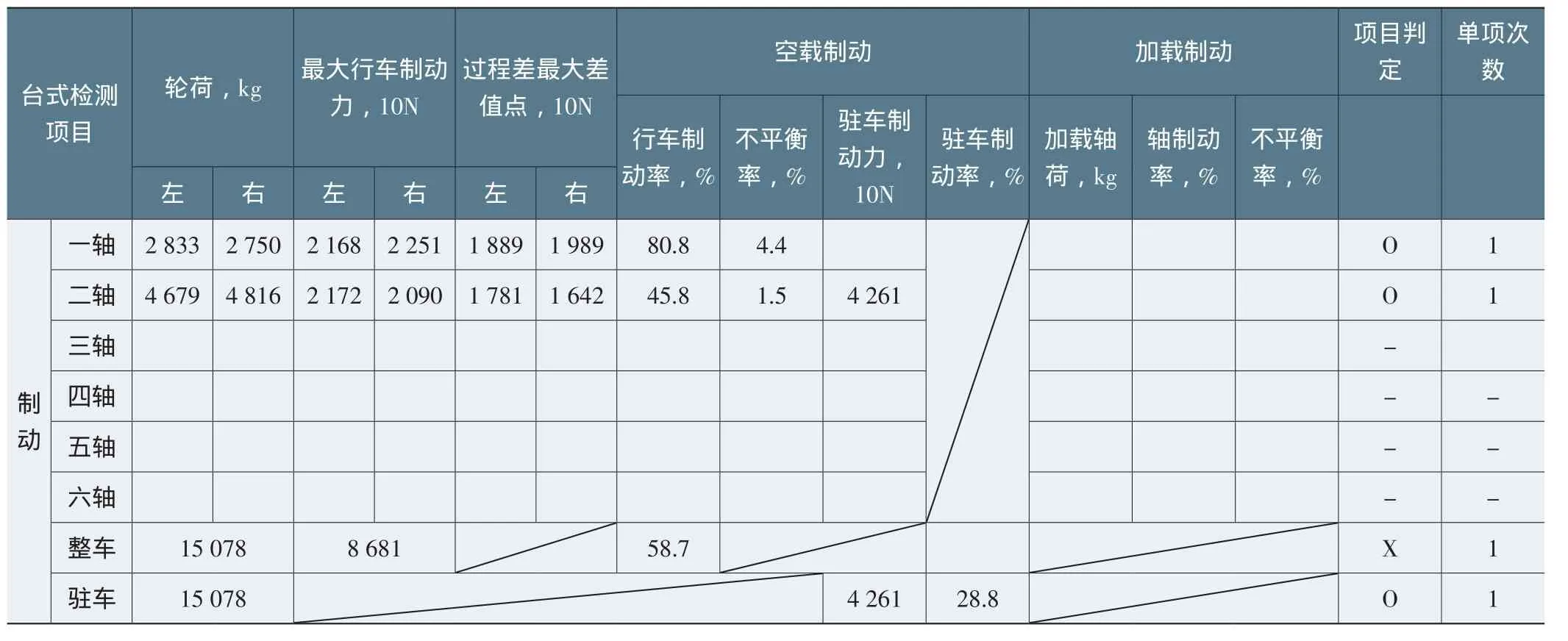

海格KLQ3122客车的整备质量为13 990 kg,制动数据如表1所列。以海格 KLQ6122型客车为例计算结果如下:

已知:印痕区长 6 cm,双胎冠宽 20×2=40 cm,因为tan(2θ-α)≤1(因实际附着系数在0~1之间),即2θ-α≤45°,按照《汽车底盘测功机》(JT/T 445—2008)规定,其推荐安置角为31.5°,则31.5°≤2θ-α≤45°,取ψ=0.7。

设:接地印痕区面积为 A:

A = 6 cm × 40 cm = 240 cm2。

接触印痕区正压力N2∶

N2= W/[cos(2θ-α)+ψsin(2θ-α)]。

当31.5°≤2θ-α时,

N2≥11 482.74 kg;

人两眼重合视域为124°,越接近人眼极限视域角度越会带来更强的观影体验感,所以很多消费者喜欢去影院观影,而近年VR、AR技术的兴盛也正是因为其视野的大幅提升,而带来更深的代入感。随着大屏化趋势,电视产品的观影距离不断提升,以及电视产品尺寸的增加,大屏彩电已经能够基本达到“影院”级观影效果。

当2θ-α≤45°时,

N2≤11 638.28 kg。

压强为 P∶

P =接触印痕区正压力/接触印痕区面积。

当31.5°≤2θ-α,N2≥11 482.74 kg时,

P≥47.84 kg/cm2;

当2θ-α≤45°,N2≤11 638.28 kg时,

宇通 ZK6109DX51型客车的整备质量为9 850 kg,以宇通 ZK6109DX51型客车为例计算结果如下:

已知:印痕区长5.5 cm,胎冠宽 18×2=36 cm,因为tan(2θ-α)≤1(因实际附着系数在0~1之间),即2θ-α≤45°,按照《汽车底盘测功机》(JT/T 445—2008)规定,其推荐安置角为31.5°,则31.5°≤2θ-α≤45°,取ψ=0.7。

设:接触印痕区面积为 A:

A = 5.5 cm × 36 cm = 198 cm2。

接触印痕区正压力为N2:

N2= W/[cos(2θ-α)+ψsin(2θ-α)]。

当31.5°≤2θ-α时,

N2≥8 084.70 kg;

当2θ-α≤45°时,

N2≤8 194.20 kg。

压强为P∶

P =接触印痕区正压力/接触印痕区面积。

当31.5°≥2θ-α,N2≥8 084.70 kg时,

P≥40.83 kg/cm2;

当2θ-α≤45°,N2≤8 194.20 kg时,

P≤41.38 kg/cm2。

由以上两个例子可以看出,接地印痕区轮胎与滚筒接触压强已经达到了工业上的中压级别(液压传动中将压力分五级:低压为0 MPa~2.5 MPa;中压为2.5 MPa~8 MPa;中高压为8 MPa~16 MPa;高压为16 MPa~32 MPa;大于32 MPa为超高压)。举升式加载制动台液压系统工作压力满载时约36 kg/cm2,而两个案例中的压强比这还要多出不少,可见滚筒台对轮胎的作用力的强度。

表1 海格KLQ3122客车制动数据

1.4 后轮制动检测时的受力分析

对后轮进行制动检测时的受力分析,后轮的受力情况如图2所示。根据试验观察,在踩下制动踏板后,经过短暂时间,前、后车轮之间的轴距微微发生变化,后轴后移。实际上,这是由于受力后轮胎、车身、悬架等总成的弹性、间隙积累造成的纵向拉伸形变,使得受测车轴向后移动。随即,受测车轮离开从动滚筒,全部压向主动滚筒。

选取坐标系如图2所示。接触印痕区可视作由有限多个形变微单元组成,形变微单元所受到的切向力集合形成图中蓝色粗线,代表滚筒切向力,将其沿着坐标系的X轴和Z轴进行分解,构成图中蓝色细线,分别代表“上抬分力”和“后拉分力”。运用“力的平移定理”将后轴荷移动到与上抬分力共线,在受测车轮处形成了Z轴方向上,轴荷与上抬分力的平衡;力平移后得到的力偶矩与行车制动器制动力矩中的一部分相互抵消。在X轴方向上,前轮施加的拉力与滚筒切向力的“后拉分力”平衡,后拉分力在车轴上的力矩与行车制动器剩余的制动力矩抵消,从而达到受力平衡和力矩平衡。

图2 后轮制动时受力分析

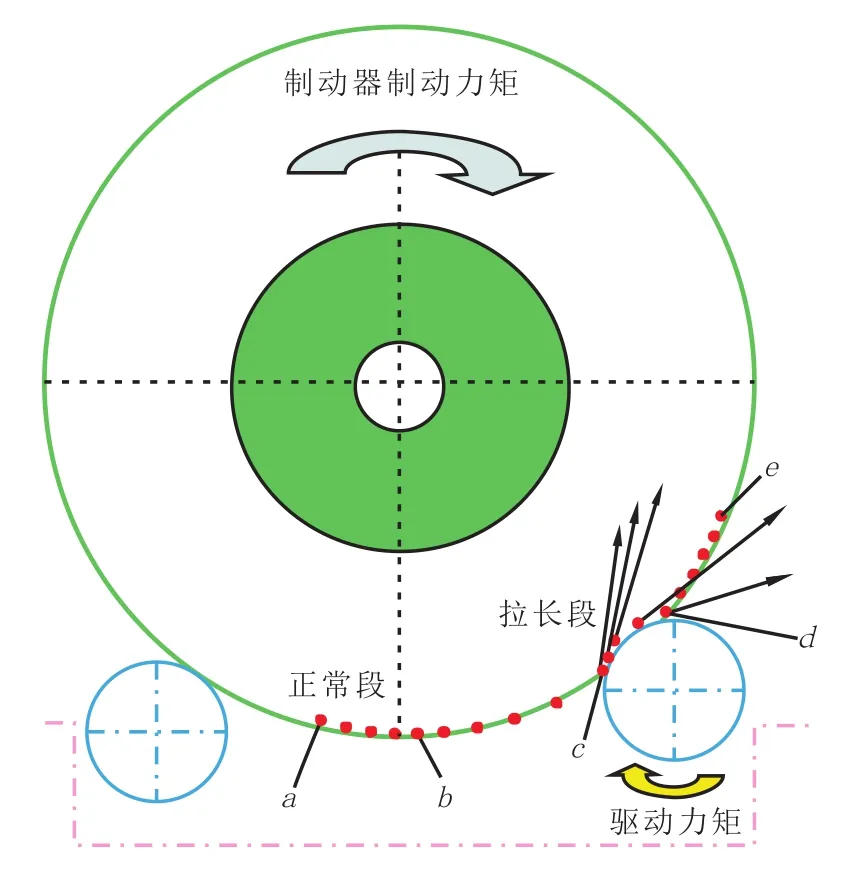

1.5 形变微单元分析

把轮胎、滚筒接触区沿轮胎周缘方向想象排列着有限多个形变微单元(图3)。这些形变微单元,受到离开轮胎胎冠的拉力和位于车轮中心后侧、向上的挤压力双重作用。相邻形变微单元之间会有胎冠裂纹发生的倾向。

图3 轮胎表面形变分析

从车轮外缘与滚筒接触的情况来看,a~b为正常段,b~c为拉伸渐长段,c~d为压缩段,d~e为恢复正常段。轮缘在b~c段被拉长,极有可能出现上述形变微单元间裂纹,或使原来已有的裂纹加深。c~d段为压缩段,在c点处出现最大应力集中点。“轮胎胎冠剥伤”现象,应该在此处初始形成“撕裂纹”但还不至于剥落,但到d点后,滚筒的切向力作用线已经从指向轮胎内部转而指向轮胎外部,如果裂纹处胎冠与帘布层间结合强度不够,就会在轮胎胎面上产生“剥伤”。

1.6 滚筒的粘砂与网格

新粘砂层的金刚砂峰角尖锐,对轮胎嵌入效应强,附着系数明显高于旧粘砂层。网格粘砂层结构使得印痕区面积“缩水”,压强又有所增加。同时,网格状粘砂层的小沟槽使得粘砂层表面附着物易于脱落,在一定程度上有利于滚筒的自洁。压强增大和自洁作用是此种表面结构附着系数略高于其他的主因。研究发现,“轮胎剥伤”现象出现的几率与粘砂层具有相关性,新粘砂层出现几率高于旧粘砂层,有网格的粘砂表面出现几率高于无网格粘砂表面。

综上所述,接触印痕区窄、滚筒与轮胎之间接触压强过大、呈反曲特征的轮胎形变,是导致轮胎损伤的主要原因。滚筒台结构原理上存在先天不足,主动滚筒高于从动滚筒增加了受测车轮与主动滚筒间接触压强,后移过程中滚筒切向力方向由内向外变化会加重剥伤趋势;粘砂层锐度的大小与新旧直接相关,锐度大则附着系数高,滚筒切向力大,因此新滚筒更易损伤轮胎;网格花纹表面压强较非网格表面要略大,这会使“轮胎剥伤”现象发生几率略增。

(未完待续)

2016-12-10)