镁-钢无匙孔搅拌摩擦点焊接头机械连接状态分析

2017-09-21王希靖车文斌张亮亮王博士

刘 骁,王希靖,2,车文斌,张亮亮,王博士

(1. 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050;2. 兰州理工大学有色金属合金省部共建教育部重点实验室,兰州730050 )

镁-钢无匙孔搅拌摩擦点焊接头机械连接状态分析

刘 骁1,王希靖1,2,车文斌1,张亮亮1,王博士1

(1. 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050;2. 兰州理工大学有色金属合金省部共建教育部重点实验室,兰州730050 )

采用无匙孔搅拌摩擦焊对DP600镀锌钢和AZ31镁合金进行点焊搭接试验,利用扫描电镜观察其微观组织,分析拉伸断口推断其断裂过程.结果表明:镁-钢接头成形受转速与轴肩下压量影响敏感,可施焊工艺参数窗口小;在最优工艺参数下,接头成形良好,镁和钢相互嵌入锁合充分明显,具有典型“机械连接”特征;接头宏观形貌上,镁和钢分别呈多钩状互相嵌入对方并呈涡流状缠绕在一起;微观形貌上,由于搅拌针直接穿过钢板,钢侧搅拌针作用部分区域被撕裂与搅碎,镁、钢层叠交错分布,流向性明显,并存在少量由于镁蒸发造成的微观孔洞;拉断试验中,镁、钢分离起始于搅拌区外围不存在机械连接作用的区域,直至裂纹扩展至焊核区镁、钢互相缠绕部分钢的裂纹处,沿裂纹发生撕裂将钢板从镁板上剥离,断后在钢板的搅拌区域形成较大孔洞;接头横截面显微硬度显示,无论镁层钢层,其硬度分布均呈“W”型,符合普遍搅拌摩擦焊接头硬度分布特征.

DP600镀锌钢;AZ31B镁合金;无匙孔搅拌摩擦点焊;机械连接

镁合金是密度最轻的工业用合金之一,具有较高的比强度[1-3].这些性能在减轻车体重量、降低尾气排放、提高燃料经济性等方面有显著作用,因而在汽车制造业中的使用量不断增加[4].DP600双相钢具有高强度、高成形性等性能,广泛用于汽车车体的制造[5].由于镁合金和钢二者应用的交叉性,在某些环境中二者的复合结构可以替代钢结构,有效地降低结构件重量,解决交通工具轻量化等问题,为节能、环保提供切实可行的技术支持,因此镁和钢的连接问题受到国内外学者的广泛关注[6-8].

镁和钢的熔点差异非常大,镁的熔点为649 ℃,钢的熔点约为1 500 ℃,而镁的沸点为1 107 ℃,所以这两种金属很难同时达到熔融态.同时,镁在铁中的固溶度几乎为零,基于以上原因,传统的熔焊方法很难实现镁和钢的焊接.由于搅拌摩擦点焊自身的特点及适应性,成为重要的镁、钢异种金属连接方法之一[9-12].

经研究发现,镁-钢无匙孔搅拌摩擦点焊接头的连接方式为机械连接与冶金结合共同作用,而机械连接又是决定性连接方式,其作用远大于冶金结合,这也是镁-钢搅拌摩擦点焊接头有别于其他焊接方式且连接强度远高于其他焊接方法的原因所在[13].故本文针对镁-钢搅拌摩擦点焊接头机械结合这一特殊的结合方式,讨论工艺参数对其机械混合程度的影响,分析其特征与形貌,并结合其拉断过程研究与接头显微硬度分析,以期阐明机械连接在镁-钢无匙孔搅拌摩擦点焊接头中存在的状态与作用.

1 试验方法

1.1 试验材料

实验材料选用尺寸均为150 mm×50 mm,厚度为1 mm的DP600镀锌钢和3 mm的AZ31B镁合金.两种材料的化学成分如表1和表2所示.

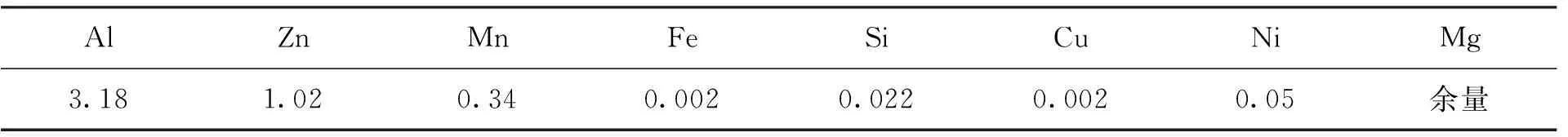

表1 DP600镀锌钢板化学成分(质量分数)

表2 AZ31镁合金化学成分(质量分数)

1.2 试验方法

采用自行研制的无匙孔搅拌摩擦点焊设备对3 mm厚AZ31B镁合金与1 mm厚DP600镀锌钢按照图1搭接形式进行点焊试验(钢板在上,镁板在下).通过正交试验,找出最优工艺参数为:搅拌头旋转转速 1 200 r/min,轴间下压量0.3 mm,搅拌针伸出量2.0 mm,接头平均抗剪切载荷可达到10.5 kN[14].沿搅拌针行走方向切取焊点横截面制备试样,经打磨、抛光后用扫描电镜观察点焊接头的宏观及微观形貌,采用MH-3型显微硬度计在点焊接头横截面分别进行硬度测试,同时对其拉伸断裂行为进行分析.

图1 搭接方式示意图Fig.1 Schematic drawing of lap way

2 试验结果及分析

2.1 点焊接头的表面成形

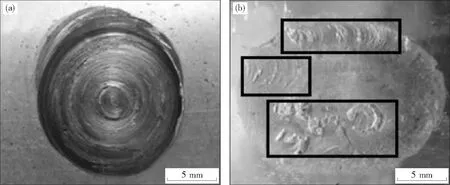

图2(a)和(b)是最优焊接工艺参数下的点焊接头的正面和背面的宏观形貌,从图中可以看出,焊点上表面平整美观,搅拌针退出时留下的匙孔被完全回填,且焊点周围无飞边等缺陷;由于温度达到225 ℃后,镀锌层会发生激烈氧化,故焊点边缘的镀锌层受到轴肩旋转挤压产热作用发生氧化而发黑.焊点背面整体平整呈椭圆形,且颜色变暗淡,有明显镁合金受热氧化与搅拌针搅入后金属镁呈塑性状态流动的痕迹(图2b线框内).

图2 焊接接头形貌 Fig.2 Weld joint morphology(a)—焊点正面; (b)—焊点背面

2.2 点焊接头的宏观形貌

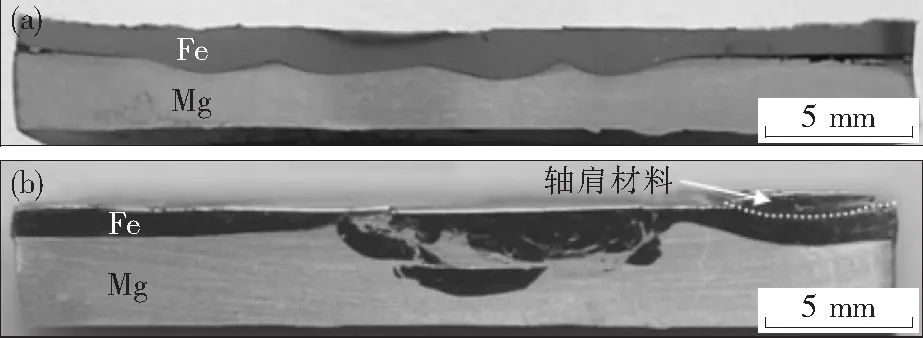

在最优工艺参数下,获得如图3所示的点焊接头的横截面宏观形貌.根据横截面宏观形貌,可以将其分为搅拌区和扩散区.搅拌区是在高速旋转的搅拌针剪切力和摩擦热的共同作用下,使被焊母材发生塑性流动而形成的搅拌混合区域.搅拌针在A区域开始启焊,并穿过钢层直接插入到镁合金中,钢受到搅拌针热力复合作用,发生形变与局部塑性流动,形成若干“钢钉”状突起嵌入镁合金;搅拌针在B区域开始回抽,由于搅拌针边行走边回抽,使得钢不断向镁合金回填,在镁合金中形成了一个较大的“钢弯钩”,从而将镁和钢连成一体,得到优质的镁-钢无匙孔点焊接头.

图3 最优参数下点焊接头横截面形貌Fig.3 Cross-sectional shape of spot welded joints under the optimal parameters

只受到轴肩摩擦产热和顶锻作用,而没有搅拌针作用的区域为扩散区.由于该区域没有受到搅拌针搅拌作用,因此镁与钢之间的分界面十分明显,即没有机械连接作用的参与.对该区域结合界面进行元素线扫描与XRD分析所得结果如图4所示,由图4(a)可知,Mg和Fe的能谱线发生宽约2 μm的交错,且有微量的Zn(DP600镀锌层)、Al(AZ31中的合金元素)、O等元素,推测这些元素与Mg、Fe发生反应生成化合物从而形成接头冶金结合;图4(b)结合面处的XRD分析发现MgFeOAl4、Mg7Zn3、AlMg4Zn11、Al3Mg2等金属化合物以及MgO,证实了关于图4(a)中存在Mg、Fe、Zn、Al、O之间化合物的推测,接头中Mg与Fe虽不直接发生反应,但两者与Zn、Al、O等元素形成的化合物及氧化物的连接保证了接头一定程度的冶金结合.

图4 接头结合界面线扫描与XRD分析结果 Fig.4 Results of line scan and XRD analysis for the joint(a)—接头结合界面线扫描结果; (b)—接头结合界面XRD分析结果

2.3 搅拌区的微观组织

图5(a)和(b)分别是图3搅拌区中A、B区域的背散射电子扫描图像,从图5(a)中可以看出:镁合金中分布着大量的钢,这是由于塑性状态的钢在流动过程中被搅拌针搅入到镁合金中所形成的.从整体上看,这些钢构成一个类似于山峰状的突出节,深深地嵌入到镁合金基体中.同时,从图5(b)也可以发现:大量镁合金呈塑性流动状态进入到钢中,并且在搅拌针的作用下与钢进行充分的搅拌混合,形成“弯钩”嵌入到钢基体中.因此,镁合金和钢之间的机械连接基本上是通过两者之间所形成的许多大小不一的“钉子”、“弯钩”将对方连接起来,形成牢固的点焊接头.

从图5(a)与(b)中还可以发现,在镁合金和钢的连接界面处,镁合金基体内钢和镁合金充分搅拌混合,流向性比较明显,并且两者之间层层相叠,交错分布,与搅拌摩擦焊焊核区中典型的“洋葱环”组织很相似.在点焊过程中,摩擦热使被焊区域的母材温度不断升高,镁基体达到热塑性状态,在搅拌针的作用下,镁合金和钢都受到搅拌针的剪切作用,而产热还不足以让钢达到热塑性状态,即发生了如图5(a)所示,热塑性状态的镁夹杂着大量被搅拌针撕裂与撕碎的钢的碎粒发生强烈的塑性流动变形,而且是随着搅拌头的旋转而流动的,形成了与同心环相似的结构,最后把镁合金和钢充分搅拌混合在一起,形成机械连接,这也是由图5(a)中可明显看出钢呈现明显不连续状态的原因.

从图5(b)中可以发现,在搅拌混合区域存在一些显微孔洞,这是由于镁合金熔点过低,容易发生氧化和烧蚀造成的,这些缺陷将会对点焊接头的接头强度产生影响.

图5 搅拌区微观形貌 Fig.5 Microstructure of stirring zone (a)—搅拌区A区域背散射电子图像; (b)—搅拌区B区域背散射电子图像

2.4 工艺参数对点焊接头机械混合程度的影响

在搅拌摩擦点焊中,由于不存在搅拌针长行程行走过程,故对接头质量影响最大的工艺参数莫过于转速与下压量两个参数,以下分别从搅拌头转速与轴肩下压量两个方面分析工艺参数对接头机械混合程度的影响.

2.4.1 搅拌头转速对接头机械混合程度的影响

图6(a)为搅拌头转速为1 000 r/min时点焊接头横截面形貌,由图可以看出,两种金属材料的机械混合不充分,即使在搅拌区镁和钢的连接界面依然很明显清晰,只有一小部分的钢嵌入到镁合金中,未见图3中明显的钩状凸起,焊接接头的连接强度较低.这是由于搅拌头转速低,热输入不足,造成材料尤其是上面的钢板塑性流动性差,机械混合程度低.另外,搅拌头转速低,搅拌行为不剧烈,搅拌针周围材料间的剪切力也较小,不利于钢的撕裂与镁合金的流动,接头强度不高.

当搅拌头旋转转速为1 400 r/min时,从图6(b)可以发现,在搅拌区内有大量的钢块嵌入到镁合金中,形成了多个“钢弯钩”.这是由于搅拌头的转速过高,摩擦产热大幅增加,被焊母材热塑性状态充分.另外,高速旋转的搅拌针与其相接触的材料产生较大的剪切力,使材料发生强烈塑性流动,从而促进镁合金和钢进行搅拌混合和机械连接.但是,由于产热与搅拌针施加在材料上的剪切力过大,虽然钢、镁之间形成了多个大尺寸的钩状凸起,但明显看出钢嵌入在镁中的钩状凸起已被搅拌针撕断并与母体分离,失去了机械连接的作用,从而造成接头强度的下降.

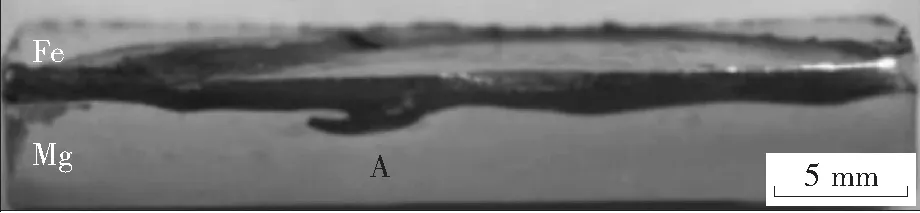

图7为搅拌头转速为1200 r/min时接头横截面形貌,如图中A处所示,钢在镁中的钩状嵌入明显,且与母材相连,此种形貌接头连接强度最高.

图6 不同转速下点焊接头的横截面形貌Fig.6 Cross-sectional shape for different speeds spot welding (a)—转速:1000 r/min; (b)—转速:1 400 r/min

图7 1 200 r/min转速下的接头横截面形貌Fig.7 Cross-sectional shape (1 200 r/min)

2.4.2 轴肩下压量对接头机械混合程度的影响

从图8(a)可以看出,当轴肩下压量为 0.1 mm 时,镁和钢之间的分界面十分清晰,在搅拌区钢呈波浪状分布,在扩散区镁钢连接不紧密.这是因为轴肩下压量较小时,母材受到的顶锻力也小,钢板和镁合金板材之间的间隙增大,同时也降低搅拌针作用于材料的剪切力与轴肩热输入量,从而导致搅拌区母材不能充分搅拌混合.

当轴肩下压量为0.5 mm时,如图8(b)所示,可以明显观察到焊点边缘有飞边存在,而搅拌区的机械混合程度不是十分明显.这是由于轴肩下压量过大,产热量也多,有利于扩散区的钢板上表面处于热塑性状态,随着轴肩向下移动的过程中不断被挤出,焊点整体向下塌陷,呈热塑性的金属被挤到焊点外围形成飞边,由于焊点的变薄、有效作用金属的减少,影响焊点成型的同时也严重降低了接头的结合强度.

图8 不同轴肩下压量下点焊接头的横截面形貌 Fig.8 Cross-sectional shape of the spot welded joints for different amount of depression of the shoulder(a)—下压量:0.1 mm; (b)—下压量:0.5 mm

图9为轴肩下压量为0.3 mm时接头横截面形貌,此时下压量控制得当,既实现了接头扩散区镁钢的紧密连接又没有形成过大飞边造成焊点坍塌与金属减薄.

图9 0.3 mm轴肩下压量接头的横截面形貌Fig.9 Cross-sectional shape of the spot welded joints (depression of the shoulder:0.3 mm)

2.5 接头断口分析

镁-钢无匙孔搅拌摩擦点焊接头存在如图10(a)和(b)所示的两种典型断裂方式,接头抗剪切载荷分别为7.7 kN、10.5 kN.从断裂方式I,可以看出镁合金与镀锌钢直接从点焊接头的结合面处剥离,由断口形貌可以发现镁和钢在连接界面上分界清晰明显,基本上没有出现互相搅合镶嵌的区域.这是由于焊接工艺参数选择不当引起的,如搅拌头旋转转速过低和轴肩下压量过小,造成搅拌针产生的剪切力不足以作用于钢产生撕裂与分离,而镁母材亦无法处于热塑性状态,导致搅拌区机械混合不充分,无法形成足够的互相嵌入的凸起结构.此外,搅拌针伸出量过小从而造成接头的机械混合区域小,机械结合不可靠,镁合金板材和镀锌钢板也容易从结合面处剥离,产生这种断裂方式.

从断裂方式II可以看出:整个点焊接头在断裂过程中发生了较大的塑性变形,当变形达到一定程度后,镀锌钢便从镁合金上撕裂下来,并且镀锌钢处于搅拌区的一部分金属都黏附在镁板上,因此在镀锌钢板上形成了一个较大的洞口,由于凡此种断裂方式接头抗剪切载荷最高,故视此种接头为优质接头.分析其断裂原因如下:由于在搅拌区外围的扩散区不存在机械连接作用,镁、钢分离起始于扩散区将镁钢沿结合面分离,直至裂纹扩展至搅拌区,由于搅拌区镁钢互相嵌入缠绕难分彼此,裂纹无法沿结合面发展,只能通过被搅拌针撕裂的钢裂纹处继续延伸,最终沿裂纹发生撕裂将钢板从镁板上剥离,断后在钢侧搅拌区留下被剥离后的孔洞.

通常情况下,以第二种断裂方式失效的接头抗剪切载荷要远远高于第一种断裂方式的接头抗剪切载荷.因此,由于机械连接作用在镁-钢无匙孔搅拌摩擦点焊接头中起决定性作用,故从某种意义上,可以通过接头抗剪切载荷来反映接头机械混合程度.

图10 接头的两种断裂方式Fig.10 Two kinds of joint fracture mode(a)—断裂方式Ⅰ; (b)—断裂方式Ⅱ

2.6 接头流动行为分析

将焊点从镁合金侧进行打磨,待有钢从镁合金漏出后停止,然后将打磨过的接头试样置于10%的稀硫酸溶液中,使焊点处残余的镁合金腐蚀溶解,这样便可直观分析接头中钢的形貌,如图11所示为腐蚀掉镁后只剩钢的焊点,由于焊点中镁和钢相互填充,故从钢的形貌亦可知镁的形貌.可以看出,钢、镁呈涡流状缠绕在一起,形成互相嵌入缠绕的结构形貌,增加了两种材料的有效接触面积并相互勾连,使接头强度大大提高.推断形成此种接头形貌的原因是在焊接过程中,由于钢熔点较高,搅拌针与轴肩产生的热量不足以使其充分热塑化,便形成了撕裂、搅碎与局部塑化流动共同作用的状态,镁虽然在钢板之下,吸收热量远小于钢,但由于其熔点低,在搅拌针的剧烈搅动作用下很容易热塑化,塑性镁便流入钢撕裂与流动过的缝隙或缺口中,这就形成了图11中互相嵌入缠绕的形貌.

图11 腐蚀10 s后的接头宏观形貌Fig.11 Joint macro-morphology after corrosion for 10 s

2.7 接头显微硬度结果分析

图12所示为接头横截面中央等高位置显微硬度分布.由图可以看出,钢和镁合金的硬度分布相似,其形状大致为“W”型,其中镀锌钢母材显微硬度为140.1 HV,AZ31镁合金母材显微硬度为74.6 HV.对于上层的镀锌钢,搅拌区的硬度最高,由于该区域发生了强烈的塑性变形和动态再结晶,比较大的晶粒在搅拌针的回抽作用下被打断,最终形成了细小的等轴晶组织,显微硬度也随着晶粒的细化而增加;而轴肩作用区只受到热场的作用,晶粒长大,硬度降低.对于下层的AZ31镁合金,同样是搅拌区晶粒得到很大程度的均匀细化,硬度高于母材,轴肩作用区硬度较低.

该结果显示,虽然镁-钢无匙孔搅拌摩擦点焊接头以机械连接为主,有别于一般搅拌摩擦点焊接头,但从其硬度分布为“W”型符合普遍搅拌摩擦焊接头硬度分布特征可以看出,其焊接过程仍为典型搅拌摩擦焊过程.

图12 接头显微硬度分布Fig.12 Joint microhardness

3 结 论

(1)优工艺参数下,接头成形良好,镁、钢相互嵌入锁合充分明显,具有“机械连接”特征.

(2)拉断试验证明搅拌区的机械结合保证了接头强度;断后在钢板的搅拌区形成撕裂孔洞.

(3)接头横截面显微硬度分布呈“W”型,符合搅拌摩擦焊接头硬度分布特征.

[1]高自省. 镁及镁合金防腐与表面强化生产技术[M]. 北京: 冶金工业出版社, 2012. (Gao Zixing. Corrosion protection and surface strengthening production technology for magnesium and magnesium alloy[M]. Beijing: Metallurgical Industry Press, 2012.)

[2]黄十宗. 国内镁合金产业现状与发展[J]. 工程, 2001(6): 106-110. (Huang Shizong. States quo and developments of magnesium alloy industry in China[J]. Engineering Technology, 2001(6): 106-110.)

[3]曾荣吕, 柯伟. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7): 672-685. (Zeng Rongchang, Ke Wei . Recent development and application of magnesium alloys[J]. Acta Metallrugica Sinica, 2001, 37(7): 672-685.)

[4]Yutaka Sato, Seung Hwan CPark Masa to Miehiuehi, Hiroyuki Kokawa. Constitution al1 equation during dissimilar friction stir welding of Al and Mg alloys[J]. Seripta Materialia, 2004, 50(9): 1233-1236.

[5]马明图. 先进汽车用钢[M]. 北京: 化学工业出版社, 2007: 55-57. (Ma Mingtu. Steel used in modern car[M]. Beijing:Chemical Industry Press, 2007: 55-57. )

[6]徐杰, 刘子利, 沈以赴, 等. AZ31镁合金活性TIG焊接头分析[J]. 焊接学报, 2005, 26(10): 54-58. (Xu Jie, Liu Zili, Shen Yifu,etal. A-TIG weld analysis of AZ31 magnesium alloy[J]. Transactions of The China Welding Institution,2005,26(10):54-58.)

[7]Mayer A, Isakovic J T, 庄鸿寿, 等. 搅拌摩擦点焊[J]. 焊接, 2009 (9): 6-10. (Mayer A, Isakovic J T, Zhuang Hongshou,etal. Friction stir spot welding[J]. Welding & Joining, 2009 (9): 6-10.)

[8]董涛, 王朗, 陆昌进, 等.国内外搅拌摩擦点焊的研究进展[J]. 现代焊接, 2012, 02: 1-4. (Dong Tao, Wang Lang, Lu Changjin,etal. Study progress of friction stir spot welding at home and abroad[J]. Modern Welding Technology, 2012, 02: 1-4.)

[9]Zeng Rongchang, Ke Wei, Xu Yongbo,etal. Recent development and application of magnesium alloys[J]. Acta Materialia, 2001, 37: 672-685.

[10]YutakaSato, SeungHwan CParkMasa to Miehiuehi, Hiroyuki Kokawa. Constitution al1 equation during dissimilar friction stir welding of Al and Mg alloys[J]. Seripta Materialia, 2004, 50: 1233-1236.

[11]Somasekharan A C, Murr L E. Microstructures in friction-stir welded dissimilar magnesium alloy sand magnesium alloy to 6061-T6 aluminum alloy[J]. Materials Charaeterization, 2004, 52: 49-64.

[12]Marya M, Edwardz G R. Chloride contributions in flus-assisted GTA welding of magnesium alloys[J]. Welding Joumal, 2002, 81: 291-298.

[13]Zhongke Zhang, Xijing Wang, Peichung Wang,etal. Friction stir keyholeless spot welding of AZ31 Mg alloy-mild steel[J]. Transactions of Nonferrous Metals Society of China, 2014, 24: 1709-1716.

[14]王希靖, 赵钢, 张忠科, 等. 镁-钢异种金属无匙孔搅拌摩擦点焊工艺的研究[J]. 热加工工艺, 2012, 41(17): 153-155. (Wang Xijing, Zhao Gang, Zhang Zhongke,etal. Process research on friction stir spot welding without key hole between magnesium and steel dissimilar alloys[J]. Hot Working Technology, 2012, 41(17): 153-155.)

Analysis of mechanical connectin state of friction stir keyholeless spot welding of magnesium-steel

Liu Xiao1, Wang Xijing1,2, Che Wenbin1, Zhang Liangliang1, Wang Boshi1

(1.State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. Key Laboratory of Non-ferrous Metal Alloys, The Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China )

Lap joints tests between dissimilar AZ31 magnesium alloy and DP600 steel sheets were made by friction stir keyholeless welding (FSKSW). Scanning electron microscope (SEM) was used to investigate the microstructure and tensile fracture of joints. The experimental results showed that the joint formation is sensitive to the rotation speed of the tool and the vertical descent of the shoulder that results to the small range of welding process parameter. Under the optimum process parameters, the joint formation is good and the interlocking of Mg-steel is obvious with a typical mechanical connection feature. From the macro-morphology of the sample, it can be seen that Mg-steel are hooked into each other, they intertwine together like a vortex. From the micro-morphology, there exists a number of gaps and cracks at the tool function area beside steel side owing to the tool directly going through the steel plate; magnesium-steel appears a layering distribution with obvious flow direction. Meanwhile there is a small amount of micro-pores due to the evaporation of magnesium element. In the tensile test, separation of magnesium-steel starts from the periphery of the mixing zone where the mechanical connection does not exist and the crack continues to extend to the nugget zone where magnesium-steel are intertwined with each other. Steel plate is stripped from the magnesium plate along the crack with the formation of large holes at the mixing zone of steel plate. The microhardness of the samples shows that the hardness distribution of magnesium side or steel side is "W" type, which is consistent with the general distribution of friction stir welded joints.

DP600 galvanized steel; AZ31B magnesium alloy; friction stir keyholeless spot welding; mechanical connection

10.14186/j.cnki.1671-6620.2017.03.013

TG 456.9

:A

:1671-6620(2017)03-0225-07