双前轴自卸车转向机构的优化

2017-09-21孙亚伟赵华杰韩梅

孙亚伟,赵华杰,韩梅

双前轴自卸车转向机构的优化

孙亚伟1,赵华杰1,韩梅2

(1.陕西重型汽车有限公司汽车工程研究院,陕西 西安 710043;2.陕西汽车控股集团有限公司技术中心,陕西 西安 710043)

对某公司生产的8×4双前轴自卸车轮胎异常磨损故障使用作图法进行了分析,找出了导致车辆前轮异常磨损的原因。提出双前轴车辆转向机构布置时需要注意的基本原则,通过作图法,找出导致车辆吃胎的原因,重新设计转向节臂的高度,解决了车辆异常磨损的现状。对于双前轴车辆转向结构的设计和该类车辆前轴轮胎异常磨损故障诊断具有一定的借鉴意义。

自卸车;双前轴;轮胎异常磨损;转向机构优化

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)16-66-03

前言

随着我国基础设施建设力度越来越大,工程自卸车辆获得了巨大的发展空间,工程自卸车辆不断的向重载化,大型化发展。双前轴8×4多轴自卸车是近几年出现的主要车型,具有重载,转弯半径小等优点。但是,相对于单转向前轴车辆而言,由于双转向前轴结构复杂,如果转向连杆机构设计不合理,容易造成转向前轮异常磨损或跑偏现象。

1 双转向前轴的转向机构原理

汽车转向系统是为了保证汽车按照驾驶员的意愿直线或转向行驶。在汽车转向时,为了避免车轮边滚边滑,造成转向时产生阻力,增加轮胎磨损,必须保证轮胎在转向过程中,处于纯滚动状态。

相对于一个根转向桥而言,双前轴转向机构更复杂,既要保证双前轴转向角符合阿克曼几何关系,还要保证转向机构与悬架要协调匹配,即要确保转向直拉杆和板簧运动不能干涉,且保持一致。

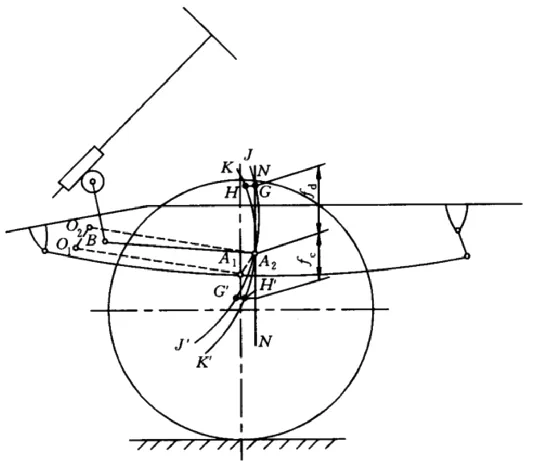

在汽车前悬架采用钢板弹簧的情况下(见图1),要求转向摇臂下端的B点尽量与转向节臂的球销中心A2的摆动中心点O2接近,O2点位置取决于弹簧主片中点A1的摆动中心O1。根据试验研究,A1点的轨迹近似于一段弧,其圆心O1的位置与弹簧固定端的卷耳中心在水平方向相距,在垂直方向相距(L1和L2为钢板弹簧前半段和后半段的有效长度,e为卷耳内孔半径)。由于A1点与A2点在空间作同一运动,其连线作平移运动,故找到了A1点的摆动中心O1后,即可按平行四边形机构原理,作平行四边形O1A1A2O2找出O2点。然后以转向节臂球销中心A2的摆动中心O2为中心,以O2A2为半径画出圆弧,再以转向器摇臂下端B为圆心,BA2为半径作圆弧KK '。过A2点作主片卷耳连线的垂直线NN ',并以A2点向上截取距离为动挠度fd的点,向下截以距离为静挠度fc的点,通过这两点作垂直于NN '的直线与两个运动轨迹分别交于GH和G 'H '四点,GH和G 'H '为钢板弹簧与转向纵拉杆运动不协调所造成的轨迹偏差,GH和GH应尽量小一些,才能保证车辆在转向时不出现转向过度或转向不足现象。

图1 转向与悬架干涉示意图

2 车辆存在的问题

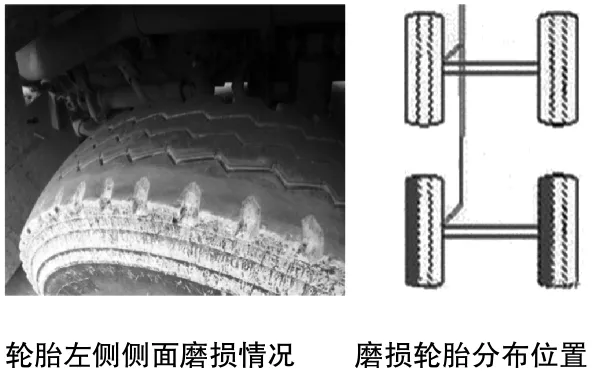

市场反映某公司生产的工程自卸SX3316DT366,8×4超强版双前轴自卸车在使用过程中,第二个转向前轴轮胎单侧侧面存在异常磨损现象,轮胎的磨耗明显大于正常磨耗(见图2)。

图2 轮胎磨损部位

3 车辆故障原因分析过程

针对车辆双前轴轮胎磨损情况,我们初步分析判定主要原因还是该车双前轴同步差存在问题,于是对该车空载和满载情况下分别测量双前轴同步差(见表1)。

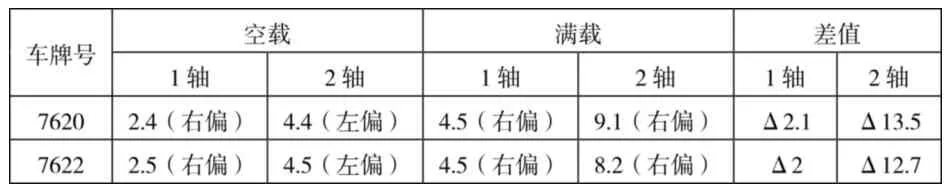

表1 四轮定位参数对比

由以上测量数据可以看出,对比两台车空载和满载状态,两台车一轴车轮偏转量分别是2.1mm和2mm,2轴车轮偏转量分别是13.5mm和12.7mm,由此可知,车辆在重载状态下,二轴悬架垂直跳动对于二轴转向直拉杆水平跳动的影响要比一轴大的多。车轮偏转量的几何意义是在1米长度上偏离的毫米数。

转向机构设计合理的车辆,不管是空载还是满载,转向机构和悬架干涉应该最小,即在空载和满载状态下,车辆转向系统直拉杆带动转向节臂转动量最小或为零。对于双前轴而言,由于转向机构和悬架的干涉原因,不但要保证悬架垂直跳动对于转向机构水平跳动的影响最小,还要保证由于悬架垂直跳动而造成一轴、二轴转向直拉杆的水平跳动同步,如果不同步,由于转向直拉杆的作用,双前轴车轮平行度就会过大,从而造成车辆在行驶过程中异常磨损。

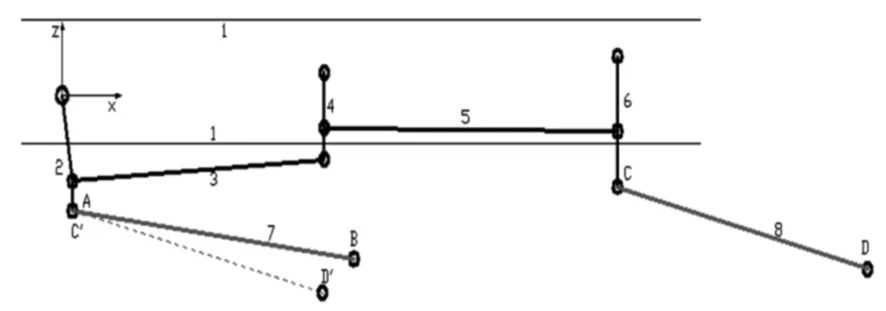

为了进一步分析问题,笔者简化了双前轴转向机构,按照1∶1比例绘制出了转向机构连杆图,该机构连杆图只反映位置关系,不包含质量,体积等物理量(见图3)。

图3 双前轴转向机构图

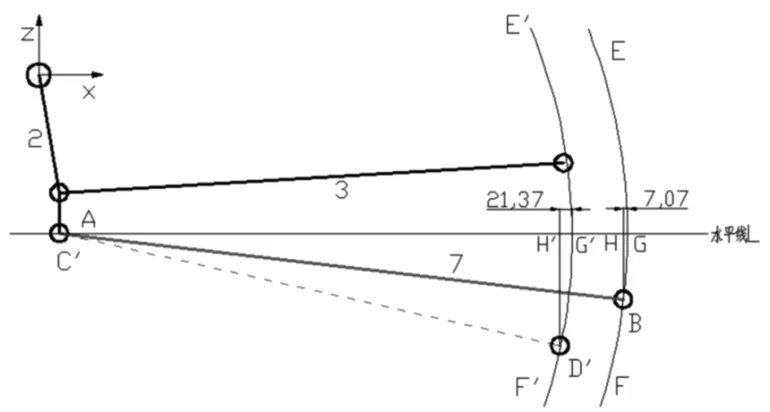

为了研究双前轴悬架垂直跳动对于一轴、二轴转向直拉杆水平跳动的影响,我们应用作图法对于进行分析。见图3、4,将CD平移C'D',C'与A重合,分别以A(C')点为圆心,以AB,C'D'为半径作圆弧EF和圆弧E'F',圆弧EF和圆弧E'F'与水平线L分别相交于G和G',以D'为起点垂直向上画直线与水平线L相交于H',以B点为起点垂直向上画直线与水平线L相交于H,测量GH和G'H'距离,分别为7.07mm , 21.37mm。GH和G'H'距离是悬架垂直跳动对于双前前轴一轴、二轴转向直拉杆水平跳动影响的最大距离,两者之间相差3倍多,虽然这个只是简化模型,和实际相比有些误差,但是还是能够说明了该批车辆双前轴一轴、二轴转向直拉杆水平跳动确实存在不同步的问题。

由以上试验数据和理论分析可知,该批车辆出现轮胎异常磨损现象,主要原因是一轴、二轴转向直拉杆位置布置不不合理导致转向直拉杆水平跳动不同步,与转向直拉杆相连接的一轴、二轴转向节臂由于转向直拉杆的作用,发生不同角度的转动,从而造成一轴、二轴转向车轮在行驶过程中不平行。

图4 转向直拉杆水平跳动示意图

4 车辆故障解决方法

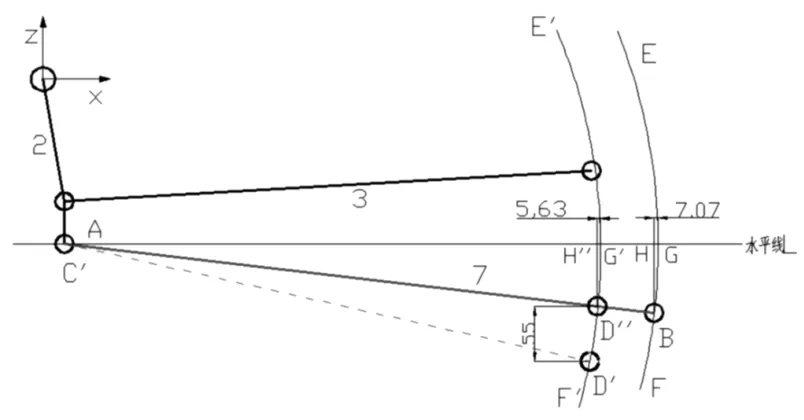

由以上分析可知,要想保证双前轴在行驶过程中不出现异常磨损,除过将悬架垂直跳动对于转向机构水平跳动的影响减小到最小,还要确保双前轴一轴、二轴两个转向机构水平跳动要保持同步,这样才能保证一、二轴同侧车轮行驶时的平行度,避免车辆轮胎的异常磨损。所以要从根本上解决本批车辆异常磨损问题,必须重新设计该批车辆转向直拉杆的布置位置,基本原则保证一轴、二轴转向直拉杆处于近似平行状态,即提高二轴转向节臂的高度(如图5),同样用作图法,以C'点为圆心,C'D'为半径划弧,交AB于D'',以D''为起点向上画直线,与水平线L相交于H'',测量H''G'距离为5.63mm。比较H''G'与HG的距离,两者之间距离很接近,所以能够保证一、二轴水平跳动的同步性。

依据图5,调整线C'D'中D'点的高度,转向机摇臂2位置不变,即将二轴的转向节臂锥形销孔平面(也就是点D')的高度在目前的基础上抬高55mm,其余设计参数不变。在该批车辆转向二轴上使用重新设计的转向节臂,经过路试后,客户反映车辆轮胎磨耗正常,车辆轮胎异常磨损的故障消除。

图5 二轴转向直拉杆位置变化示意图

5 结语

本文通过作图法,对某公司生产的8×4双前轴自卸车轮胎异常磨损故障进行了分析,找出了导致车辆前轮异常磨损的原因是由于双前轴转向直拉杆水平跳动不同步而造成。重新设计了转向直拉杆的位置布置,提出双前轴车辆转向机构布置时需要注意的基本原则,通过更改转向节臂的高度,解决了车辆异常磨损的现状。对于双前轴车辆转向结构的设计和该类车辆前轴轮胎异常磨损故障诊断具有一定的借鉴意义。

[1] 王霄锋.汽车底盘设计.[M]北京∶清华大学出版社,2010.

[2] 刘振声.重型汽车双轴转向特性研究与优化,2013.

Double front axle dump truck steering mechanism optimization

Sun Yawei1, Zhao Huajie1, Han Mei2

( 1. Automobile engineering research institute of Shaanxi heavy automobile co., LTD., Shaanxi Xi 'an 710043; 2. Technical center of Shaanxi automobile holding group co., LTD., Shaanxi Xi 'an 710043 )

based on the analysis of the abnormal wear and tear on the abnormal wear of the 8 x 4 double-front axle dump truck, the reasons for the abnormal wear of the front wheels are found. Put forward the double front axle vehicle steering gear arrangement need to be aware of the basic principles, through mapping method, find out the cause of vehicles for tyres, redesign the height of the steering knuckle arm, solved the vehicle status of abnormal wear. It can be used for reference for the design of the double-front axle vehicle steering structure and the diagnosis of abnormal abrasion failure in the front axle of the vehicle.

dump truck; Double front axle; Abnormal wear of tires; Steering mechanism optimization

U462.1

A

1671-7988 (2017)16-66-03

10.16638 /j.cnki.1671-7988.2017.16.024

孙亚伟,就职于陕西重型汽车有限公司汽车工程研究院。