220 t矿用电动轮自卸车燃油消耗规律与应用研究

2021-12-10张瑞新吕帅康

王 群,张瑞新,2,石 宁,吕帅康

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.华北科技学院 安全工程学院,河北 廊坊 065201;3.中冶京诚(湘潭)矿山装备有限公司 市场部,湖南 湘潭 411100)

露天矿矿用自卸车凭借机动灵活、爬坡能力强及适应于各类复杂地形条件等优点,在国内外露天矿拥有着极为广泛的应用[1]。但在长期的运输作业中也逐渐暴露出燃油消耗大、运输成本高等亟待优化的关键问题。以中煤某矿区为例,统计2016—2018年矿用自卸车燃油消耗的总成本占比、单位油耗、矿用自卸车燃油费用在3个露天矿占总成本比例较大,最高可达22%。矿1的运距、提升高度和单耗平均值分别为2.9 km,60 m,0.64 kg/m3;矿2的运距、提升高度和单耗分别为4.4 km,200 m,1.23 kg/m3;矿3的运距、提升高度和单耗分别为2.7 km,35 m,0.55 kg/m3;矿2所属的矿用自卸车运距和提升高度远大于矿1和矿3,且矿2的单耗急剧增加至1.23 kg/m2。因此,为降低露天矿矿用自卸车的燃油消耗,需在矿用自卸车的燃油消耗监测、燃油消耗估算、燃油消耗规律等方面开展研究,为露天矿科学评估矿用自卸车的燃油消耗量,提升运输系统的智能化和科学化提供依据。

目前露天矿矿用自卸车燃油消耗监测方法主要包括油箱液位监控[2-4]、发动机ECU监控[5-6]、人工计量[7],存在计量精度不高或推广性不强的问题,进而无法对矿用自卸车油耗规律进行深度挖掘。

在高精度油耗监测手段缺失前提下,当前矿用自卸车燃油消耗估算的研究方法主要包括模拟分析、回归分析、机器学习。基于发动机牵引特性和道路纵断面参数模拟矿用自卸车发动机燃油消耗[8-9],但未考虑发动机的非行驶功率;文献[10-12]提出利用发动机负载系数估算自卸车燃油消耗,但发动机负载系数因受设备性能、道路参数、载重影响而难以准确获取;文献[13-15]采用机器学习方法预测矿用自卸车燃油消耗,但仅有少量统计样本;利用多元回归或机器学习方法构建矿用自卸车的燃油消耗预测模型[16-20],仅考虑矿用自卸车作业时间和载重影响因素,未能考虑运距及提升高度。此外,露天矿矿用自卸车燃油消耗规律实验中普遍存在考虑影响因素少、样本容量小、持续时间短的问题,忽略载重、速度等因素对燃油消耗产生影响[5-6,11]。

综上所述,笔者以某露天矿220 t矿用电动轮自卸车为研究对象,首先,在车辆动力学建模基础上,应用自卸车发动机功率平衡分析,归纳得出发动机功率的主要组成成分;其次,结合车轮—牵引系统—动力转换系统的后向建模,建立一种精确的矿用电动轮自卸车燃油消耗率估算模型,并从理论上确定自卸车发动机燃油消耗率的多维特征参数,并量化多维特征参数对发动机燃油消耗率、单耗的影响规律;最后,以某露天矿220 t自卸车为案例,引入高精度、高可靠的容积式油耗传感器,实现自卸车的实时燃油消耗与累计燃油消耗精准计量,验证燃油消耗率估算模型的精度。研究成果可应用于制定合理的燃油消耗考核指标、成本预算方案。

1 电动轮自卸车燃油消耗率模型

以某露天矿220 t矿用电动轮自卸车为研究对象,在电动轮自卸车的动力学模型基础上,以发动机功率主要组成为基础,建立一种简便易用的自卸车发动机燃油消耗率的理论模型,并从理论上分析得出矿用电动轮自卸车燃油消耗率的多维度特征参数,为露天矿电动轮自卸车燃油消耗率估算模型构建及燃油消耗规律研究提供理论依据。

1.1 电动轮自卸车基本性能参数

1.1.1电动轮自卸车基本参数

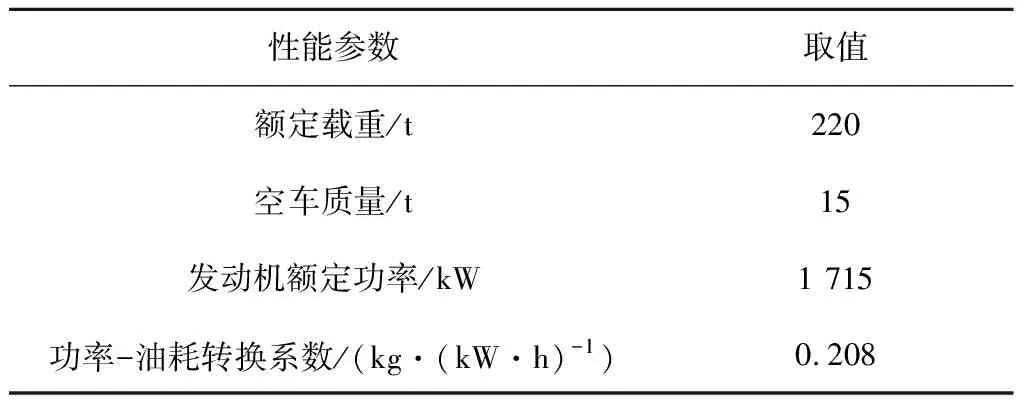

某露天矿Blaze 75306矿用电动轮自卸车的基本性能参数见表1。

表1 电动轮自卸车基本参数

1.1.2驱动/电制动性能曲线

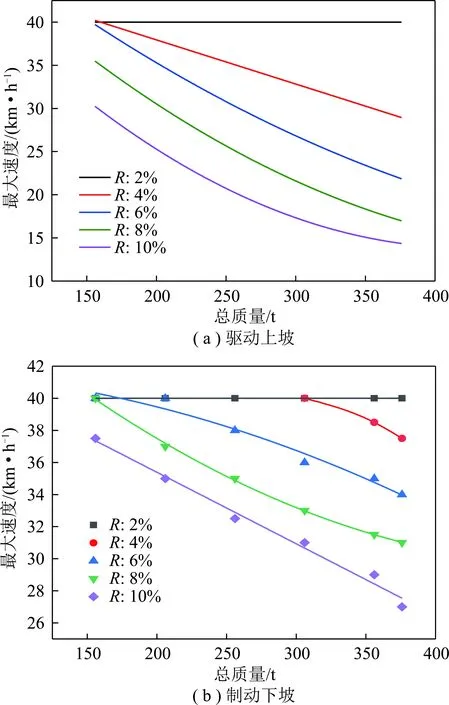

驱动性能曲线定义矿用电动轮自卸车在不同工矿条件下的最大稳定运行速度。根据驱动性能曲线中的总质量及总阻力系数,确定自卸车的最大稳定上坡行驶速度及轮边驱动力(图1(a));同理,为避免自卸车下坡时刹车过热,根据电制性能曲线中的总质量及总阻力系数,可得自卸车最大稳定下坡行驶速度及轮边驱动力(图1(b))。

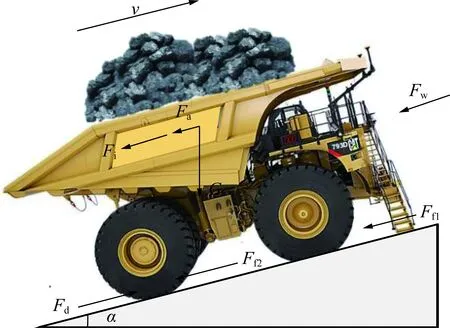

1.2 电动轮自卸车驱动力与行驶阻力平衡

矿用电动轮自卸车运行工况存在载重大、爬坡坡度大的特性,因此,车辆动力学建模过程中需考虑自卸车的载重及道路坡度。在此基础上,分析自卸车在驱动及制动时的纵向动力学性能(图2)[21],根据车辆行驶受力平衡可知:自卸车轮边驱动力应等于各阻力之和(式(1))。

Fd=Ff1+Ff2+Fw+Fa+Fi

(1)

式中,Fd为轮边驱动力;Ff1和Ff2分别为前轴车轮与后轴车轮的滚动阻力;Fw为空气阻力;Fa为加速阻力;Fi为坡度阻力。

图1 驱动/电制动性能曲线Fig.1 Curves of towing/braking performance

图2 矿用自卸车行驶受力平衡Fig.2 Driving force balance of mining dump truck diagram

自卸车低速作业且载重大,其空气阻力远小于滚动阻力和坡度阻力,因此,自卸车轮边驱动力可简化为滚动阻力、坡度阻力、加速阻力之和。

Fd=Ff1+Ff2+Fi+Fa

(2)

1.3 电动轮自卸车发动机功率估算模型

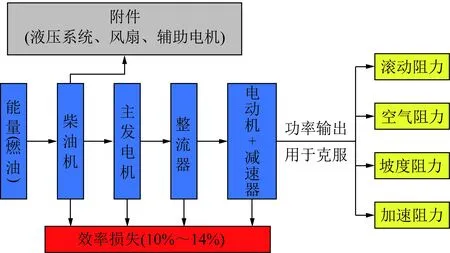

1.3.1矿用电动轮自卸车发动机功率平衡

柴油发动机作为电动轮自卸车惟一动力来源,其燃料消耗与功率需求直接相关,因此,在矿用电动轮自卸车受力平衡分析基础上,结合自卸车整车结构,对自卸车发动机功率组成进行分析(图3)[22]:在考虑传动系统功率损失,忽略空气阻力条件下,点燃发动机气缸内的柴油所产生的功率,主要分配为滚动阻力功率、坡度阻力功率、加速度功率以及非行驶功率。

其中,非行驶功率主要用于驱动冷却、液压等辅助系统,一般取发动机额定功率5%;自卸车传动系统中发动机-发电机-轮边电机存在功率损耗,其传动系统效率一般在0.86~0.90。

图3 发动机功率分配Fig.3 Engine power decomposition

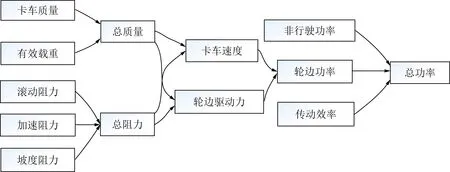

1.3.2矿用电动轮自卸车发动机功率估算

在发动机功率平衡分析基础上,对车轮-牵引系统-动力转换系统进行后向建模,从功率角度阐述电动轮自卸车燃油消耗与运输工况参数间的逻辑关系(图4)[23]:在传动效率、非行驶功率一定的前提下,随着载重或总阻力的增加,自卸车所需的轮边驱动力及驱动功率增加,自卸车发动机的输出功率随之增加,在相同时间内自卸车发动机的燃油消耗量增大。

图4 自卸车燃油消耗与多维特征参数的理论Fig.4 Logical relationship between fuel consumption and multi-dimensional characteristic parameters

结合自卸车受力平衡和发动机功率平衡分析,轮边驱动力Fd、轮边驱动电机功率Pr、发动机总功率P分别为

Fd=MgR+Ma

(3)

(4)

(5)

式中,Fd为轮边驱动力,t;Pr为轮边驱动电机功率,kW;P为矿用电动轮自卸车发动机所需功率,kW;M为总质量,t;R为总阻力系数,滚动阻力系数与坡度阻力系数之和,%;Pn为非行驶功率,kW;v为矿用电动轮自卸车运行速度,km/h;Te为传动效率,取0.88;g为重力加速度,9.8 m/s2;a为自卸车加速度,m/s2。

1.4 电动轮自卸车燃油消耗率估算模型

矿用电动轮自卸车正常作业时,不仅轮边驱动力和行驶阻力保持平衡,而且发动机功率与行驶阻力功率、传动损失功率、非行驶功率保持平衡。因此,本文建立一种输入是自卸车运行工况参数、输出是燃油消耗率(kg/h)的估算模型,逆向计算不同工况条件下自卸车发动机的燃油消耗率(式(6)):在非行驶功率、传动效率一定的前提下,矿用电动轮自卸车发动机燃油消耗率的多维特征参数为载重、加速度、滚动阻力系数、坡度阻力系数、行驶速度等因素。

(6)

式中,Fc为矿用自卸车发动机燃油消耗率,kg/h;C为发动机的功率-油耗转换系数,取0.208 kg/(kW·h)。

2 矿用电动轮自卸车油耗规律

基于电动轮自卸车的牵引/电制动性能曲线,确定自卸车最大稳定运行速度与道路坡度的变化规律。结合电动轮自卸车燃油消耗率估算模型,量化载重、总阻力系数、速度对自卸车燃油消耗的影响规律。最后,综合模拟不同工况下电动轮自卸车燃油消耗率变化规律,为燃油消耗考核指标的制定及道路设计提供依据。

2.1 坡度与自卸车最大运行速度规律

通常情况下,在不超载前提下,矿用自卸车总质量为156~376 t。结合自卸车的驱动/电制动性能曲线,得出不同总质量、总阻力系数条件下的最大行驶速度的变化规律(图5):自卸车在上坡、下坡作业时,随着总质量及总阻力系数的增加,自卸车所能达到的最大稳定行驶速度逐步降低。

图5 最大速度与总质量、总阻力系数的规律Fig.5 Laws of maximum speed,total weight and resistance

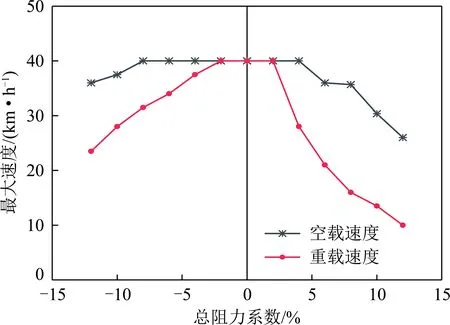

进一步,在满载及空载状态下,自卸车在不同坡度下的最大行驶速度规律如图6所示,自卸车采用无摩擦缓行制动下坡,通过制动电阻栅耗散热能而达到自卸车电减速制动目的,且自卸车最大行驶速度受制动电阻栅的最大功率限制,因此,自卸车也应严格遵守下坡安全限速规定。同时,运输道路的坡度(上坡、下坡)越大,自卸车所能达到的最大稳定行驶速度呈减少趋势。

图6 最大速度与总阻力系数规律Fig.6 Law of maximum speed and total resistance coefficient

2.2 载重对自卸车燃油消耗影响规律

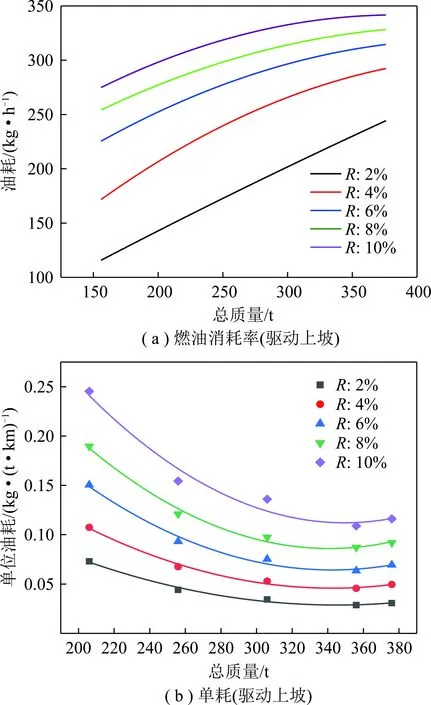

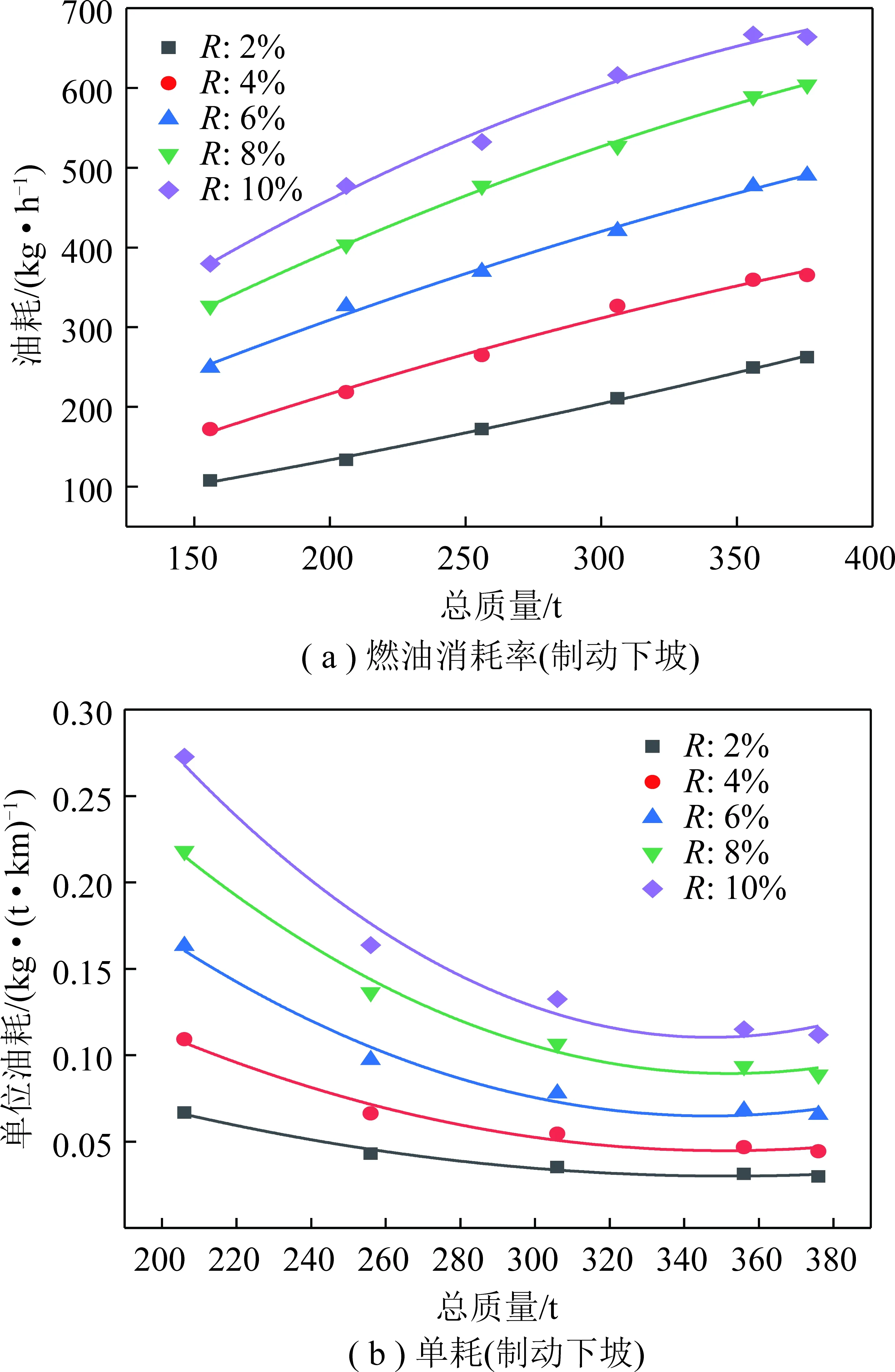

在同一总阻力系数条件下,自卸车发动机的燃油消耗率随着载重的增加而增加,燃油消耗率曲线的斜率却逐步减少(图7(a),8(a));载重比为载重与总质量的比值,载重比越大,用于克服自重的无效燃油消耗比例越小,运输矿岩的单位油耗越小。在考虑运距(1 km)情况下,自卸车的单耗随着载重的增加而呈减少趋势。因此,自卸车应尽量满载作业以充分发挥效能(图7(b),8(b))。

图7 载重对燃油消耗的影响(驱动上坡)Fig.7 Influence of load on fuel consumption(driving at uphill)

图8 载重对燃油消耗的影响(制动下坡)Fig.8 Influence of load on fuel consumption (breaking at downhill)

2.3 总阻力系数对自卸车燃油消耗影响规律

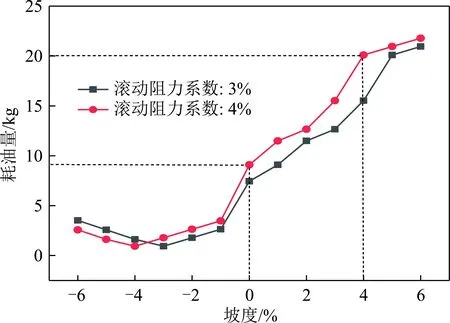

该露天矿的220 t级电动轮自卸车配套27 m3电铲联合作业,自卸车平均质量一般为200 t。假定自卸车往返运距为1 km,如图9所示,运输道路坡度(上坡、下坡)越大,自卸车燃油消耗量呈现增大趋势;当自卸车空载下坡,且滚动阻力与坡度阻力大小相等、方向相反时,此时发动机处于怠速状态,自卸车的燃油消耗量最小;最后,总阻力系数8%的道路上重载上坡行驶时,自卸车的燃油消耗大约是水平运输的2倍,且总阻力系数每增加1%,每公里燃油消耗增加2.5~3.0 kg。

图9 总阻力系数与燃油消耗规律Fig.9 Rolling resistance coefficient and fuel consumption law

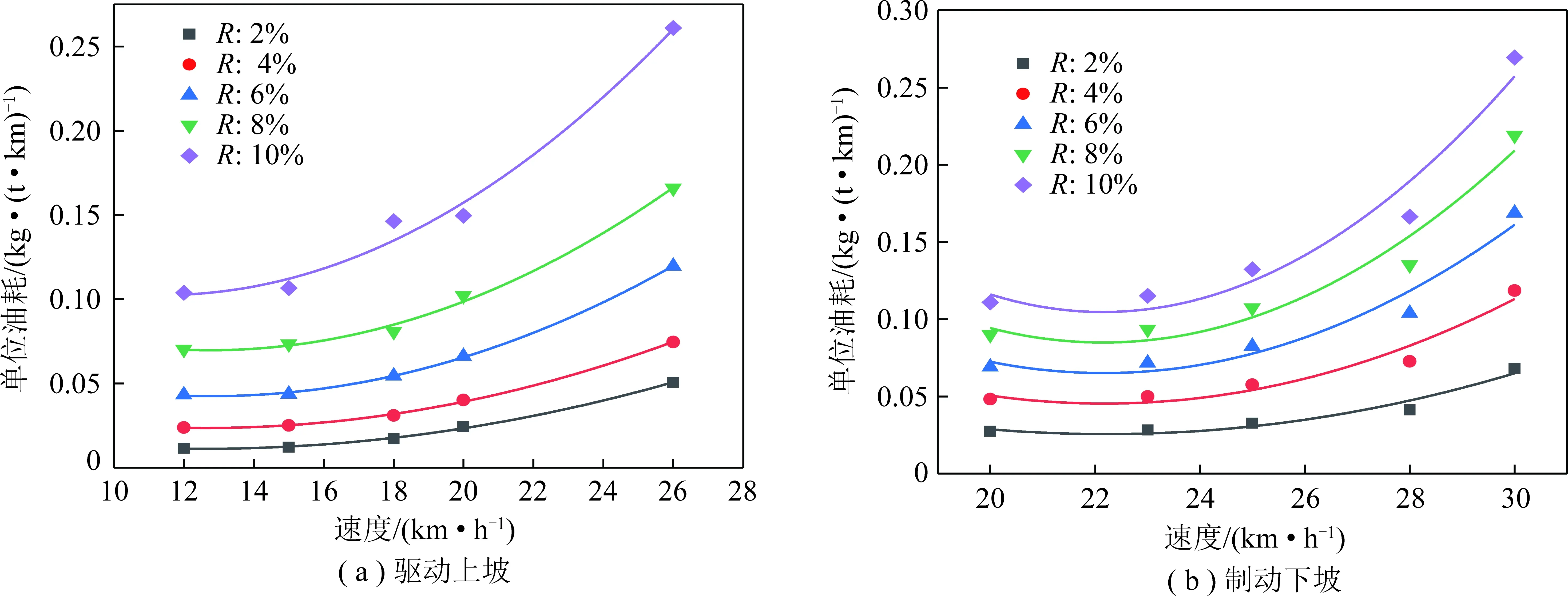

2.4 速度对自卸车燃油消耗影响规律

在同一总阻力系数条件下,自卸车的单耗与行驶速度呈现非线性规律,且单耗曲线的斜率随着速度的增加而增加(图10)。同理,在同一运行速度条件下,自卸车的单耗随着总阻力系数的增加呈增大趋势,因此,单耗对总阻力系数及速度较为敏感。

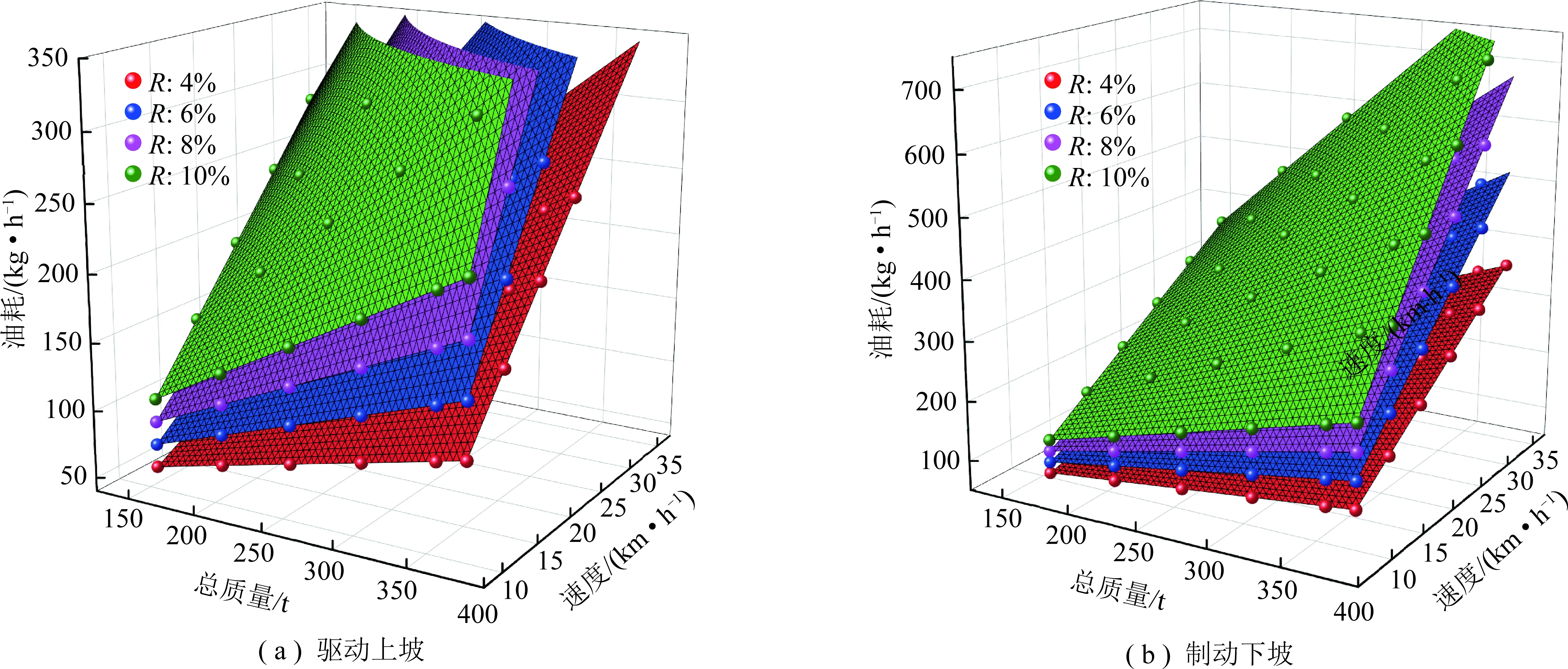

2.5 矿用自卸车燃油消耗率规律

从理论上分析可知,影响自卸车燃油消耗率的多维特征参数为载重、速度、滚动阻力系数、坡度阻力系数等。为此,根据自卸车实际作业工况,选取载重(156~220 t)、速度(5~35 km/h)、总阻力系数(4%~10%)等参数范围,模拟自卸车在不同载重、速度、总阻力系数条件下发动机的燃油消耗率,得出矿用电动轮卸车燃油消耗率规律(图11):不同的总阻力系数曲面代表不同运输道路,量化不同运输道路的自卸车燃油消耗率,消除不同道路的坡度对自卸车燃油消耗率产生差异。模拟结果可为运输道路燃油消耗考核指标的制定提供参考依据,提高燃油消耗考核指标值的精准度。

3 案例验证及应用

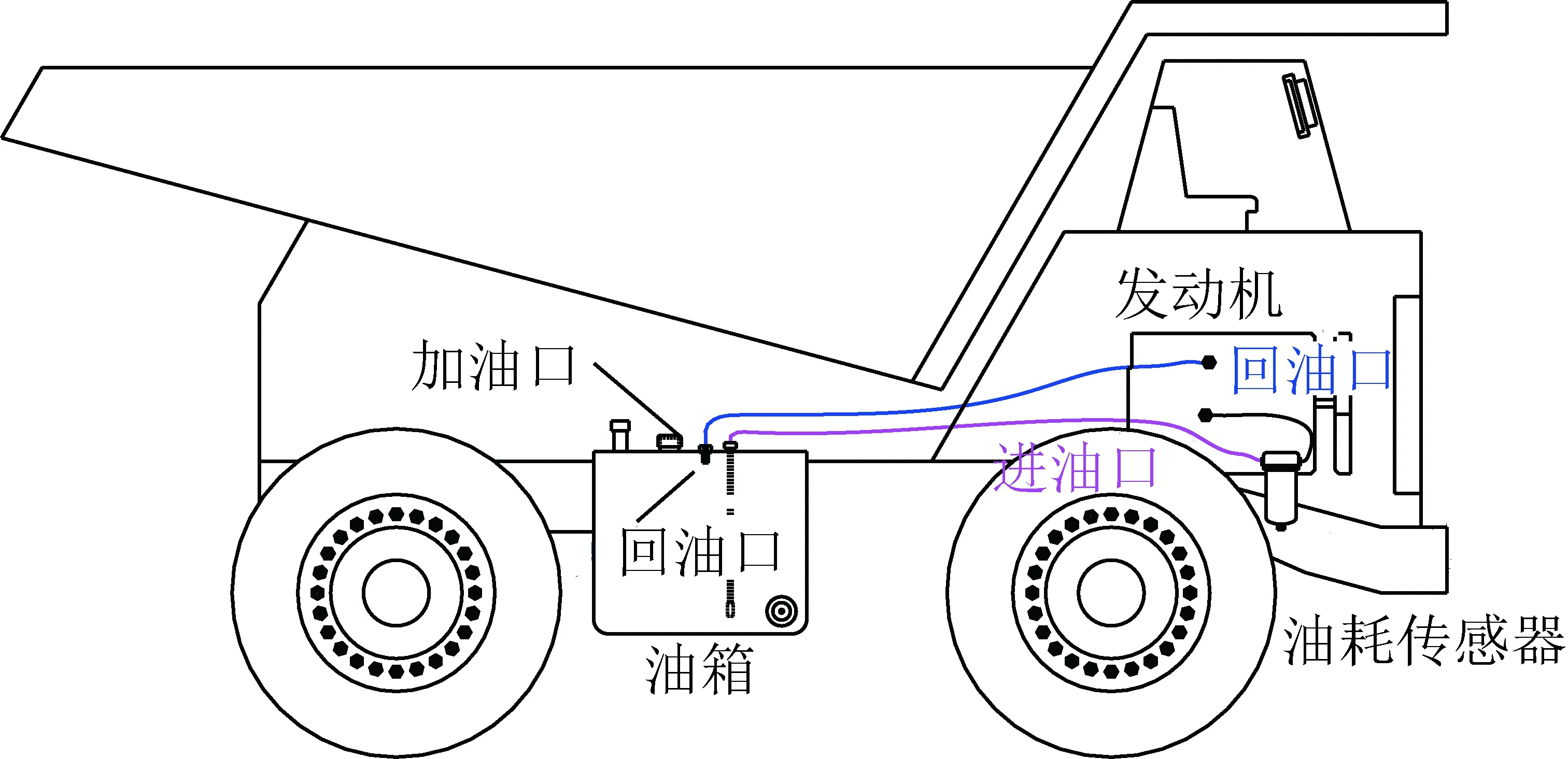

3.1 矿用电动轮自卸车油耗传感器

采用容积式非圆齿轮流量计,具有较高的计量精度和较宽的量程比,其计量精度高达±0.5%。该流量计由进油过滤、燃油计量、回油冷却、回油排气等四大机构组成。此外,柴油密度随温度变化率为±0.000 86/℃,矿区温差每超过11 ℃时,柴油体积变化1%,故燃油计量装置需具备温度检测功能。

该容积式油耗传感器安装在矿用自卸车发动机的进油管与回油管之间(图12),通过监测油路管道中的柴油流量来测算发动机的实时耗油量和累计耗油量,实现露天矿自卸车的实时燃油消耗与累计燃油消耗精准计量,解决现有燃油消耗计量精度不高的问题。

3.2 实验道路基本信息

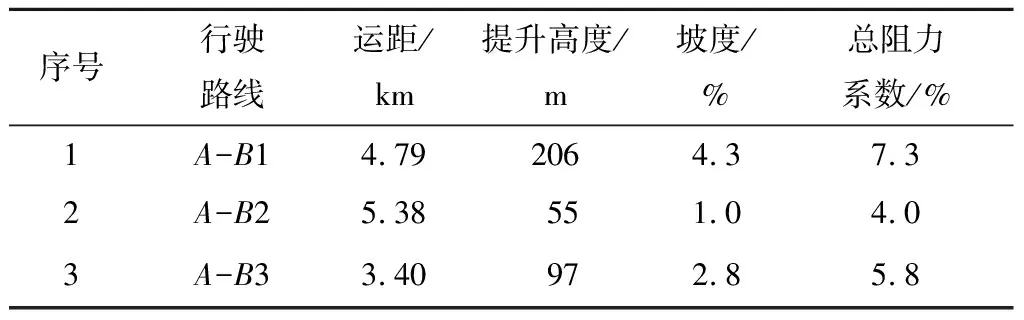

从2020-01-15—2020-03-15,选取3条典型运输道路干线,其起点为A,终点分别为B1,B2,B3,3条运输干线的总阻力系数分别为7.3%,4.0%,5.8%,其基本信息见表2。

3.3 自卸车燃油消耗率估算模型验证

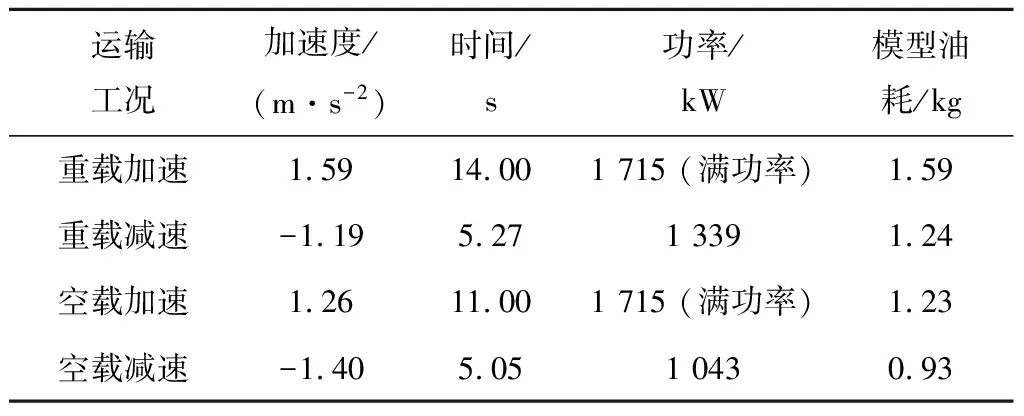

对电动轮自卸车在重载加速、重载减速、空载加速、空载减速阶段的加速度进行统计并取平均值,结合本文提出的燃油消耗率预测模型,计算电动轮自卸车在加速阶段、减速阶段的燃油消耗(表3)。

图10 速度对燃油消耗的影响Fig.10 Influence of speed on fuel consumption

图11 多维特征参数燃油消耗规律Fig.11 Fuel consumption law of multidimensional parameters

图12 油耗传感器安装Fig.12 Fuel consumption meter installation

表2 典型运输路线信息

表3 自卸车加减速燃油消耗估算

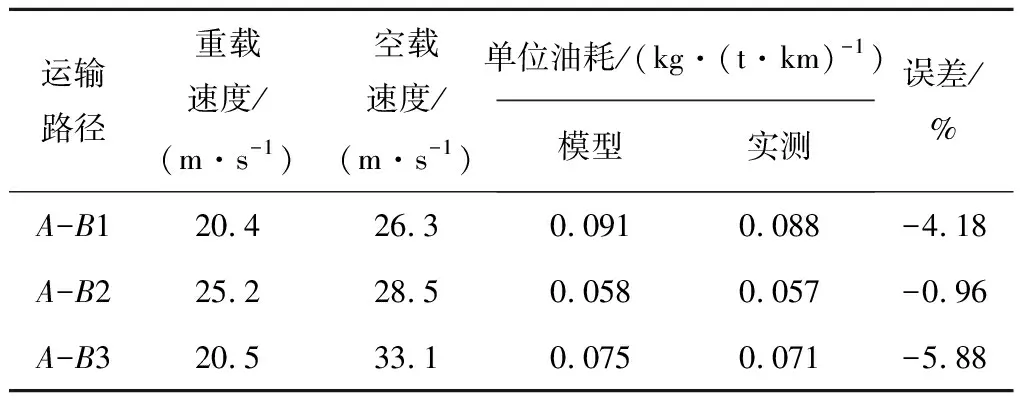

结合实际作业的平均速度,分别估算3条不同运输干线道路上矿用自卸车的燃油消耗率,结合实际单循环作业时间计算电动轮自卸车的单耗,并与实际值进行对比验证(表4),结果显示:在平均载重200 t的条件下,自卸车燃油消耗率模型估算的单耗均大于实测单耗。3条运输干线的矿用电动轮自卸车单耗预测误差分别为4.18%,0.96%,5.88%,从而验证本文提出的燃油消耗估算模型的可行性,且满足现场单耗估算的精度要求,为露天矿提供一种简便易行的矿用电动轮自卸车的燃油消耗估算方法,可消除不同运输道路中坡度(高差)对燃油消耗产生的影响,为不同运输道路制定燃油消耗考核指标提供依据。

表4 自卸车单耗估算模型验证

4 结 论

(1)在矿用电动轮自卸车的驱动力与行驶阻力平衡、发动机功率平衡分析基础上,利用车轮—牵引系统—动力转换系统的后向建模,从理论上阐述矿用电动轮自卸车发动机燃油消耗率的多维特征参数为载重、速度、滚动阻力系数、坡度阻力系数、加速度。

(2)矿用电动轮自卸车发动机功率主要由滚动阻力功率、坡度阻力功率、非行驶功率、加速功率、传动系统功率损耗等组成。在此基础上,笔者提出一种简单易行的矿用电动轮自卸车燃油消耗率估算模型,结合电动轮自卸车的驱动/电制动性能曲线,量化载重、速度、总阻力系数对燃油消耗率、单耗的影响。

(3)以某露天矿为例,引入适用于露天矿矿用自卸车的容积式非圆齿轮流量计,解决现有燃油消耗计量精度不高的问题,同时验证自卸车燃油消耗率估算模型的精度,结果表明:矿用电动轮自卸车单耗误差在10%以内,验证该方法的可行性,满足现场单耗估算的精度要求。

(4)笔者提出的电动轮自卸车燃油消耗率估算模型,该方法综合考虑载重、坡度阻力系数、滚动阻力系数、速度对燃油消耗率的影响,研究成果可应用于考核指标制定、运输调度、最佳驾驶行为识别及道路优化设计等。