基于ABAQUS的某SUV前转向节力学性能仿真和试验研究

2021-02-24张晶晶刘宇陈海

张晶晶,刘宇,陈海

基于ABAQUS的某SUV前转向节力学性能仿真和试验研究

张晶晶,刘宇,陈海

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001)

前转向节是SUV底盘关键承载部件,对整车性能有重要影响,文章针对某SUV前转向节进行了强度和疲劳CAE分析和研究,然后进行了台架刚度测试和强度工况测试,CAE分析和台架试验结果表明,此SUV前转向节零件的力学性能满足目标要求。

前转向节;强度;力学性能

1 引言

随着疫情得到控制后,国民经济快速复苏,乘用车尤其SUV销量得到井喷式发展,与此同时,人们对于SUV车型的乘坐舒适性要求也越来越高。前转向节,作为底盘系统重要安全零件,起到承受载荷和转向的重要作用,同时将悬架、前轴、制动器和转向系统有效的连接,对底盘系统综合性能发挥起到重要作用[1-4],故研究前转向节结构力学性能具有重要价值。

本文研究源于某新越野版SUV需新开发前转向节,为使其结构刚强度和疲劳耐久性能满足设计目标,基于ABAQUS软件,对某越野型SUV前转向节进行了强度和疲劳CAE分析,结合台架试验,进行了前转向节刚度对标测试和台架强度试验,结果表明此越野版SUV车型前转向节刚强度性能及抗疲劳性能满足目标。

2 前转向节CAE分析

2.1 后副车架FEA模型

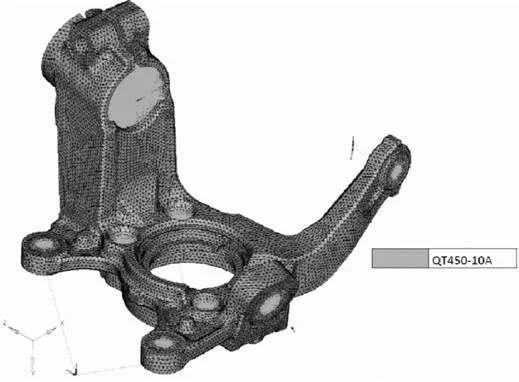

本文采用ABAQUS软件,对某越野版SUV前转向节进行了有限元建模,网格大小为3mm,对应材料为QT450-10A,其对应屈服强度为310MPa,有限元模型如图1所示。

2.2 前转向节CAE强度分析

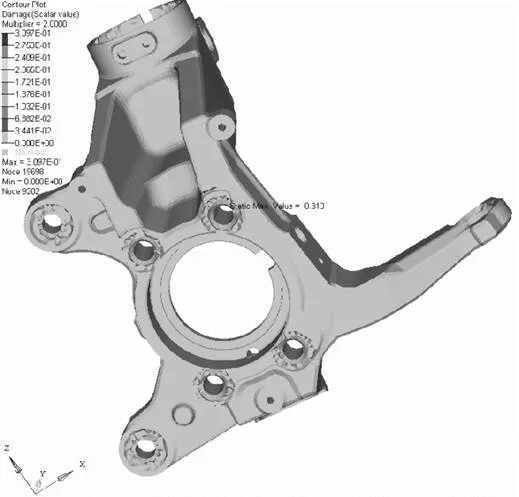

本文开展了某越野版SUV前转向节强度性能分析,强度工况为:整车扭转工况,极限制动工况,紧急转弯工况,采用惯性释放法进行强度计算,模型无约束,输入载荷为ADAMS计算输出的载荷激励。前转向节零件的强度分析结果如图2。

图1 某越野版SUV前转向节 FEA模型

图2 前转向节强度分析结果

根据整车设计DVP规范工况,进行前转向节强度分析结果表明,最大应力出现在紧急转弯工况,峰值应力为293MPa,小于材料屈服强度,满足设计目标,强度分析汇总结果如表1。

表1 前转向节强度分析结果表

2.3 前转向节台架疲劳CAE分析

本文对某越野版SUV车型的前转向节进行了台架疲劳CAE分析,工况为Bracket Load X向加载1g,循环次数20000次,评价标准为损伤值小于1.5,CAE分析结果表明前转向节最大疲劳损伤值为0.3,损伤值小于目标值,满足设计要求。

图3 前转向节台架CAE疲劳分析结果

3 前转向节台架试验分析

3.1 前转向节台架强度试验分析

台架试验是整车结构设计中一个重要的验证方法,通过再现道路试验场载荷激励,以实现底盘系统关键零部件或整车疲劳耐久性能评估验证,可降低研发费用,缩短开发周期[5]。

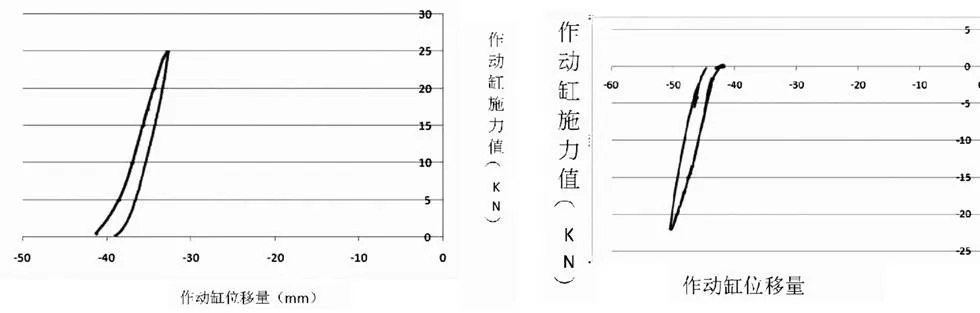

本文对前转向节进行了台架垂向极限和纵向极限强度测试,如图4所示。台架试验边界条件为:垂向极限工况在轮心处沿Z方向逐步施加载荷至17.2KN,纵向极限工况为在轮心处施加恒定载荷5.45KN,沿轮心处X正负方向逐步施加载荷至13.5KN,按照图5,对台架缸体进行加载,试验完成后,检查未发现裂纹,满足设计要求。

图4 前转向节台架强度试验

图5 前转向节作动缸施力-位移图

3.2 前转向节台架刚度试验分析

3.2.1前转向节制动支撑点刚度试验分析

本文对某SUV进行了前转向节制动支撑点的台架刚度试验,如图6所示,试验条件为:沿着转向节1和2点Y向逐步施加载荷至20KN。

本文对某SUV前转向节零件,按照上述边界条件,进行制动支撑点台架刚度试验,得到表2刚度结果,获得测点1和测点2刚度值为16.2KN/mm和30.5KN/mm。

表2 前转向节制动支撑点刚度结果表

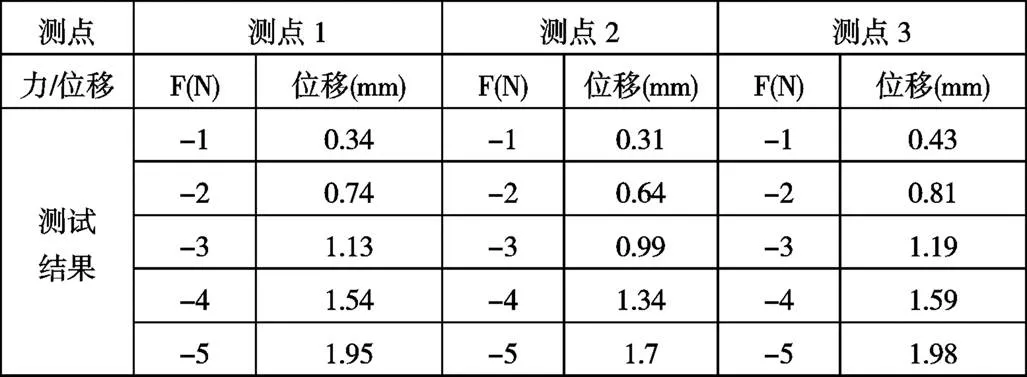

3.2.2前转向节转向刚度试验分析

本文对某SUV进行了前转向节进行了刚度试验,试验工况如图8所示,试验边界条件为在轮胎接地点中心点施加Y向载荷至5KN。

图7 前转向节刚度试验

表3 前转向节刚度试验结果

表3为前转向节刚度试验结果,对应的测点刚度值为:测点1的刚度为0.072KN/mm,测点2的刚度为0.669KN/ mm,测点3的刚度为0.65KN/mm,满足目标大于0.028KN/ mm。

4 结论

本文基于ABAQUS有限元分析软件,对某越野型SUV前转向节进行了强度和疲劳CAE分析,结合台架试验,进行了前转向节刚度对标测试和台架强度试验,结果表明此越野版SUV车型前转向节刚强度性能及抗疲劳性能满足目标。

[1] 张博文.基于试验工况的转向节CAE分析[D].湖北:湖北汽车工业学院,2017.

[2] 胡永然.基于Hyperworks的某SUV前副车架强度疲劳性能优化研究[J].汽车实用技术,2020(16):31-34.

[3] 谢邵龙.基于ABAQUS的某SUV引擎盖力学性能仿真与试验研究[J].汽车实用技术,2020(20):28-30.

[4] 许江涛,郭瑞霞. 海基于虚拟技术某轿车前副车架疲劳试验的优化[J].南京工业职业技术学院学报,2018,4(1):1-5.

[5] 刘敏.某乘用车型后悬控制臂力学性能仿真和试验研究[J].汽车实用技术,2020(18):35-39.

Simulation and Experimental Study on Mechanical Properties of Front Steering Knuckle of an SUV with ABAQUS

Zhang Jingjing, Liu Yu, Chen Hai

( Product Development & Technical Center, Jiangling Motors Co, Ltd, Jiangxi Nanchang 330001 )

The front knuckle is the load-bearing component of SUV chassis, which has an important impact on the perfor -mance of the whole vehicle.In this paper, the strength and fatigue CAE analysis and research are carried out for a SUV front knuckle, then the bench stiffness test and strength test are carried out. The results of CAE analysis and bench test show that the mechanical properties of the knuckle part meet the target requirement.

Front steering knuckle; Strength; Mechanical properties

10.16638/j.cnki.1671-7988.2021.03.033

U467

A

1671-7988(2021)03-109-03

U467

A

1671-7988(2021)03-109-03

张晶晶,就职于江铃汽车股份有限公司产品开发技术中心。