基于CFD的某轻客冷却系统性能三维、一维耦合分析

2017-09-21刘聪聪胡杰李盈盈

刘聪聪,胡杰,李盈盈

基于CFD的某轻客冷却系统性能三维、一维耦合分析

刘聪聪,胡杰,李盈盈

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章利用商用三维计算流体力学(CFD)软件和一维仿真软件相结合,对某型车机舱内外流场进行模拟分析,得到发动机舱内外流场特性,并对流场进行优化,提升通过散热器的风量。然后通过一维软件对整车冷却系统的性能性能匹配分析并与实验数据进行对比,结果表明,分析结果与实验结果吻合度较高。

CFD;机舱内外流场;三维;一维耦合

CLC NO.: U467 Document Code: A Article ID: 1671-7988 (2017)16-14-03

前言

发动机作为汽车的“心脏”,其正常工作是保证汽车正常行驶的必要条件。发动机工作时需要有正常的温度环境约90℃。如果发动机舱过热将会引起一系列的问题。如发动机长时间过热存在暴缸的危险;引起气阻,供油不畅以致发动机熄火;使发动机舱内的部件过早老化失效。雷诺汽车公司就曾因为发动机舱散热问题(发动机舱的汽油管因过热而退化,发动机舱可能散发出汽油味,有时会引起发动机熄火,极少数情况下会致使发动机舱冒烟)召回2002年12月31日之前生产的风景JA13两驱和2002年6月30日之前生产的风景JA13四驱车型,在中国共计1671辆[1]。

发动机舱内部气流流动分析有实验和CFD仿真分析两种方式。实验方式耗资大、周期长、气流流场显示不直观导致优化不方便。而这些缺点恰恰就是CFD仿真的优势。

国内外已经有不少人采用CFD方式对发动机舱流动分析的可行性进行过研究[2][3][4][5]。

试验和数值模拟(CFD)是研究整车冷却性能的主要手段。数值模拟相比于试验,其成本较低。随着计算机硬件技术的发展,数值模拟计算精度不断提高,完全可以满足工程需求,在车型开发前期,方案选取时,能发挥重要作用。本文先采用数值模拟的方式对整车冷却系统性能进行研究分析,并提出相关优化方案,使冷却系统性能在满足其使用要求,然后进行实车实验验证。

数值模拟CFD方法是汽车外部复杂流场的主要研究方法之一。求解雷诺平均NS方程是当前数值计算的主要方法,需补充湍流模型对方程进行封闭。湍流模型对于数值模拟汽车外流场的精度具有决定性影响。研究表明选用RNG kε湍流模型的效果较好,这种模型通过修正湍流粘度考虑了平均流动中的旋转流动情况,本文即选用RNG k-ε湍流模型[3-7]。

1 基本方程和湍流模型

汽车车速一般远低于声速,因而汽车周围流场可以看作是三维不可压缩流场,由于其外形复杂容易引起分离,所以应按湍流处理。

其控制方程如下:

(1)连续方程

(2)运动方程

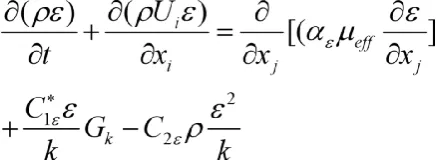

在RNG k-ε模型中,通过在大尺度运动和修正后的粘度项体现小尺度的影响,而使这些小尺度有系统的从控制方程中去除。所得到的k方程和ε方程,与标准k-ε模型非常相似。

湍流动能k方程:

湍动耗散率ε方程:

其中,

2 一维三维耦合流程

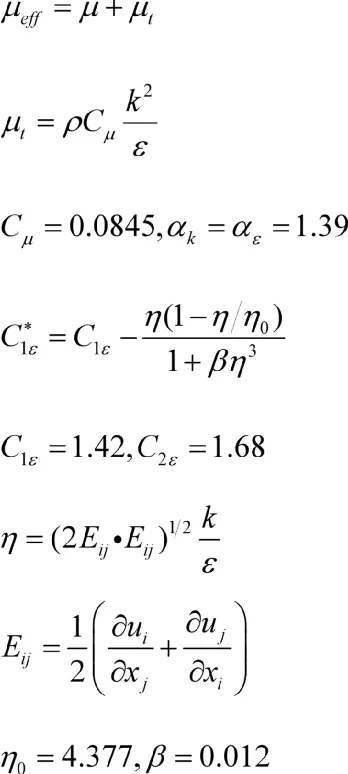

先对整车机舱内外流场进行分析。得到整车上中冷器周围流场分布和通过中冷器的风量→一维中冷器性能分析→优化三维流场,提升中冷器风量→优化后中冷器性能分析。

图1 一维三维耦合流程

3 计算域与边界条件

应用CFD方法进行数值模拟需要确定计算域的大小,整除流场数值模拟的计算域外轮廓为一个长方体形状,汽车位于长方体中的某个位置,用来模拟汽车风洞试验段或者道路试验情况。根据汽车外流场的特点、计算经验和计算成本,可选择计算域大小为:入口距车辆前端3倍车长,出口距车辆后端6倍车长,总高度为4倍车高,总宽度为7倍车宽。

计算工况为:60km/h爬坡工况和130km/h高速工况。湍流强度0.5%;出口压力为p=0(相对于大气压);考虑到地面效应对汽车底部的气流的影响,设置地面速度与来流大小方向相同;车身表面为固壁无滑移条件,其余流场壁面采用滑移条件;轮胎采用旋转壁面;中冷器、冷凝器、散热器采用多孔介质模型;风扇采用MRF模型。

4 仿真结果与分析

4.1 三维流场计算分析与优化

汽车在怠速低速下前端模块进气主要是由风扇主导,这时容易在前端模块周围形成局部回流。而在高速工况,前端模块进气主要是由格栅决定,风扇作用较小。

图2 原始模型分析结果

图2(a)为原始模型怠速工况分析结果。从图中可以看到,由于风扇布置在散热器后方,从格栅抽风进入散热器,而怠速工况下,格栅进气无额外动力源,格栅进气不足,部分机舱内气体从散热器两侧回流到散热前,严重影响风扇吸风效率。同时通过散热器进入机舱的气体已被加热,重新吸入散热后,将影响散热器换热性能。

图2(b)为原始模型60km/h工况分析结果。从图中可以看到,由于该工况格栅进气量较大,大部分气流进入格栅后通过冷凝器、散热器进入机舱。而部分气体由于前端模块阻力大而从散热器旁的间隙进入机舱。导致相当一部分格栅进气没有被合理利用。

图3 优化示意图

根据原始模型分析得到的该车型不同工况流场特点,既要考虑阻止怠速回流、又要考虑非怠速工下散热器周围漏风。考虑采用密封散热器两侧间隙的优化措施,及前端模块增加导风圈,如图3所示。

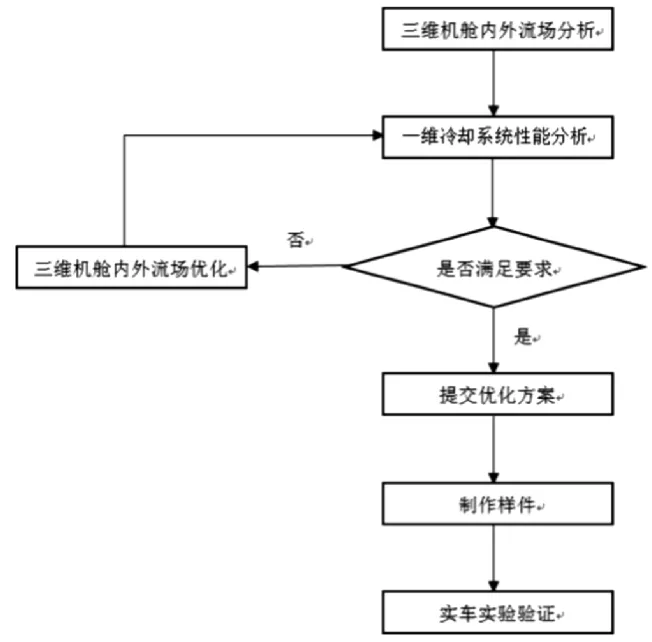

表1为不同工况下,优化前后通过散热器风量对比,从表中数据可以看到,V=60km/h、V=130km/h工况下,通过中冷器的风量分别增加了12.1%和23.2%。怠速工况由于散热器周围回流减少,通过散热器的流量略有减小。

表1 优化前后中冷器风量对比

4.2 一维冷却系统性能分析

根据整车冷却系统性能要求,需满足各使用工况下,冷却系统平衡水温≤110℃。

图4为整车冷却系统分析原理图。水侧流量通过水泵性能及整个冷却系统各部件产生的阻力自行平衡获得。散热器冷侧风量采用三维计算出的风量,环境温度40℃。

表2为优化前后分析结果与实验结果对比,由于实验工况只进行了爬坡和高速工况。因此这里只对这两个工况进行对比。从表中数据可以看到,原始状态,高速工况冷却系统平衡水温112.4℃,超过需用限值110℃。优化后冷却系统水温满足要求。

图4 冷却系统一维仿真示意图

同时,从优化后分析结果和实验结果对比可看到,分析结果与实验结果吻合。

表2 优化前后中冷器热侧出风温度与实验对比

5 总结

1)本文采用CFD技术对整车发动机舱内外气流流动状态进行了模拟,针对流场流动状态并提出了优化措施,有效提高了散热器冷侧进风量。

2)采用一维、三维耦合的方式对整车冷却系统水温进行分析,解决了冷却系统水温超限的问题。并与实验数据进行对比,吻合度较高,可以满足工程需求。

3)采用CFD技术,大大缩短了研发周期,节省了大量的开发经费。

[1] 马麟.雷诺风景因发动机舱油管过热退化召回1671辆.[EB/OL]. http∶//auto.sina.com.cn/news/2006-06-22/0910195154.shtml,2006-0 6-22.

[2] Hucho W H. Aerodynamics of Road Vechicles. 1987.

[3] 李学武.某微型客车的气动特性分析及优化[D].湖南:湖南大学机械与汽车工程学院,2008.

[4] 谷正气主编. 汽车空气动力学.北京∶人民交通出版社[M],2005.

[5] 蒋光福,汽车发动机舱散热特性研究.2005 Fluent 中国用户大会论文集.

The 1D and 3D coupling analysis of thermal management in under-hood

Liu Congcong, Hu Jie, Li Yingying

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

The flow field in engine room is simulated by using 3D CFD software. Then the coolant flow of 1D cooling system is simulated by using 1D simulated software. By optimizing the airflow in engine room, the air flow rate through radiator is improved which lead a better performance of 1D cooling system. The numerical simulation results are in good agreement with experimental results.

Computational fluid dynamics (CFD); flow field in engine room; 1D and 3D coupling

U467

A

1671-7988 (2017)16-14-03

10.16638 /j.cnki.1671-7988.2017.16.006

刘聪聪(1985-)男,工程师,就职于安徽江淮汽车集团股份有限公司。