纯电动汽车动力系统参数匹配与优化

2017-09-20吴明翔张振东

李 朗,吴明翔,张振东,胡 悦

(1.上海理工大学 机械工程学院, 上海 200093; 2.济宁中科先进技术研究院有限公司 电动汽车事业部, 山东 济宁 272000)

纯电动汽车动力系统参数匹配与优化

李 朗1,吴明翔1,张振东1,胡 悦2

(1.上海理工大学 机械工程学院, 上海 200093; 2.济宁中科先进技术研究院有限公司 电动汽车事业部, 山东 济宁 272000)

为了降低电动汽车的百公里能耗,针对电动汽车传动比提出了一种基于线性递减惯性权重粒子群算法(LDWPSO)的优化方法,并对电机系统、动力电池进行了匹配和选型。为提高目标函数精度和实现换挡策略与传动比的实时匹配,该优化方法以传动比为设计变量,以整车仿真模型输出的能耗作为目标函数,并与基于电机效率的换挡策略相结合,采用LDWPSO算法实现传动比的最优化。优化结果表明,电动汽车百公里能耗下降了3.7%,其他性能均满足设计指标。

电动汽车;动力系统;参数匹配;仿真优化;粒子群算法

纯电动汽车是汽车发展的重要方向,如何合理地设计动力系统参数,从而提高电动汽车经济性和动力性成为国内外研究热点之一[1]。文献[2]采用遗传算法对传动系统传动比进行了优化,但是没有考虑到换挡策略对传动比优化的影响;文献[3~4]通过静力学公式建立了传动比优化的目标函数,但是其将行驶工况简化为匀速和匀加速工况,并忽略制动能量回收,目标函数精度大幅降低。文献[5~6]采用固定速比的传动方式,其百公里能耗未达到《新建纯电动乘用车企业管理规定》要求。

本文在申请电动乘用车生产资质的项目背景下,对动力电池、电机系统、自动变速器提出了新的参数匹配与优化方法,建立更精确的目标函数,采用LDWPSO算法统筹换挡策略和传动比的优化,为纯电动汽车动力系统的设计提供了参考。

1 整车参数及设计指标

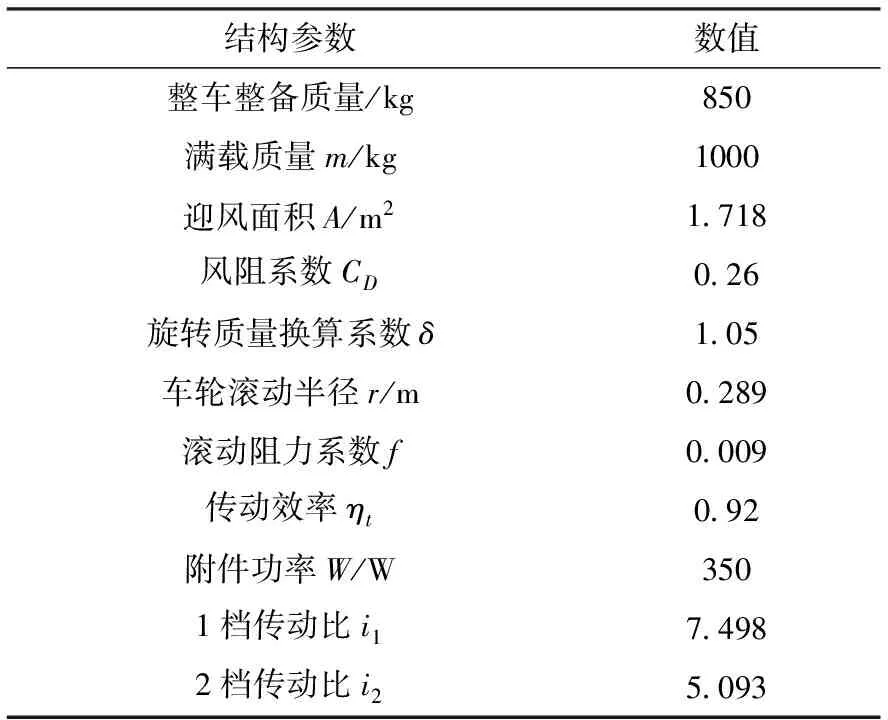

开发的是一款两门两座的纯电动跑车,采用“驱动电机+两档自动变速器”的传动方案。电动汽车结构参数和性能指标分别如表1和表2所示。

表1 整车结构参数

表2 整车性能指标

2 动力系统参数匹配

2.1 电机系统的参数匹配

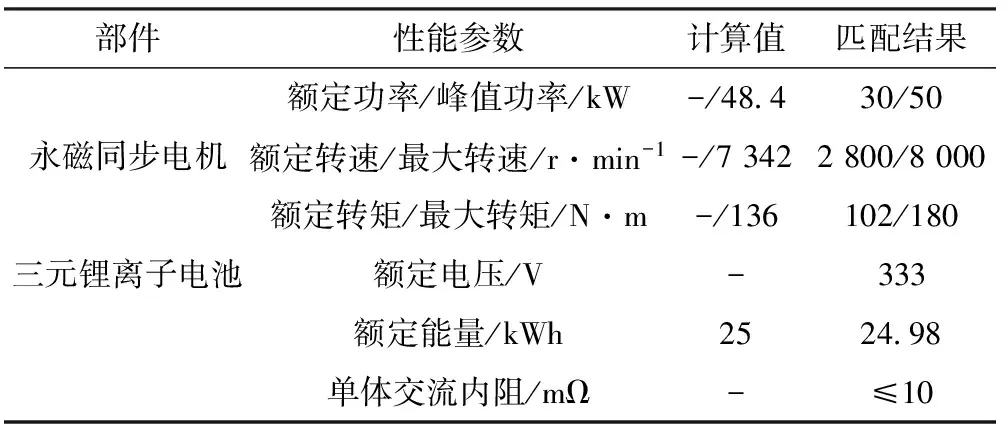

本文采用永磁同步电机,其主要性能参数有额定功率、峰值功率、额定转速、最大转速、额定扭矩、最大扭矩。因为电机的额定性能参数与峰值性能参数存在较为固定的比例关系,所以电机系统的参数匹配主要考虑峰值功率、最大转速、最大扭矩。

(1)电机系统峰值功率的设计。电机系统的峰值功率大小需要同时满足加速性能和爬坡性能的要求[7]

Pm≥max(Pa,Pt)

(1)

式中,Pα、Pt分别为最大爬坡度下电机系统峰值功率和0~50 km/h加速过程中电机最大功率,计算如式(2)和式(3)所示。在加速过程中汽车的瞬时车速可以用经验式(4)表示[8]

(2)

(3)

(4)

式中,uα为稳定爬坡速度,取50 km/h;αmax为50 km/h下最大爬坡角度,取16.7°;t为加速某瞬时时刻;ut为加速末时刻速度;x为拟合系数,文中取0.8;dt为计算过程中的迭代步长,取0.1 s;

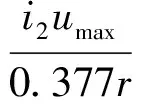

(2)电机最大转速的设计。电动汽车的最高车速决定了电机最大转速nmax,计算如式(5)所示[9]

(5)

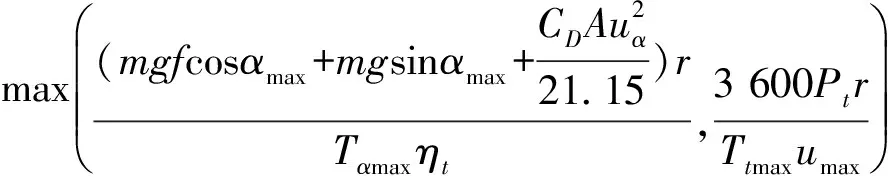

(3)电机最大扭矩的设计。驱动电机的最大扭矩要同时满足汽车最大爬坡度和汽车加速度时间的要求[10]

Tmax≥max(Ta,Tt)

(6)

式中,Tmax为电机最大扭矩;Tα、Tt分别为最大爬坡度时电机输出的扭矩和汽车满足加速度时间要求时电机输出的扭矩,计算分别如式(7)和式(8)所示

Tα=3 600Pαr/(uαi1)

(7)

Ti=3 600Ptr/(umi1)

(8)

2.2 动力电池的参数匹配

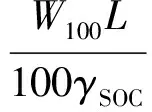

动力电池的选择主要考虑到与驱动电机的合理匹配,同时保证电动汽车续驶里程的要求。本项目中电动汽车采用三元锂离子电池,动力电池的能量计算如下

(9)

式中,W为动力电池所提供的能量;δSOC为动力电池放电深度,取0.8。综上所述,根据理论计算和权衡,为目标车辆匹配的电机系统和动力电池的性能参数如表3所示。

表3 电机系统及动力电池的主要性能参数

3 整车模型建立与验证

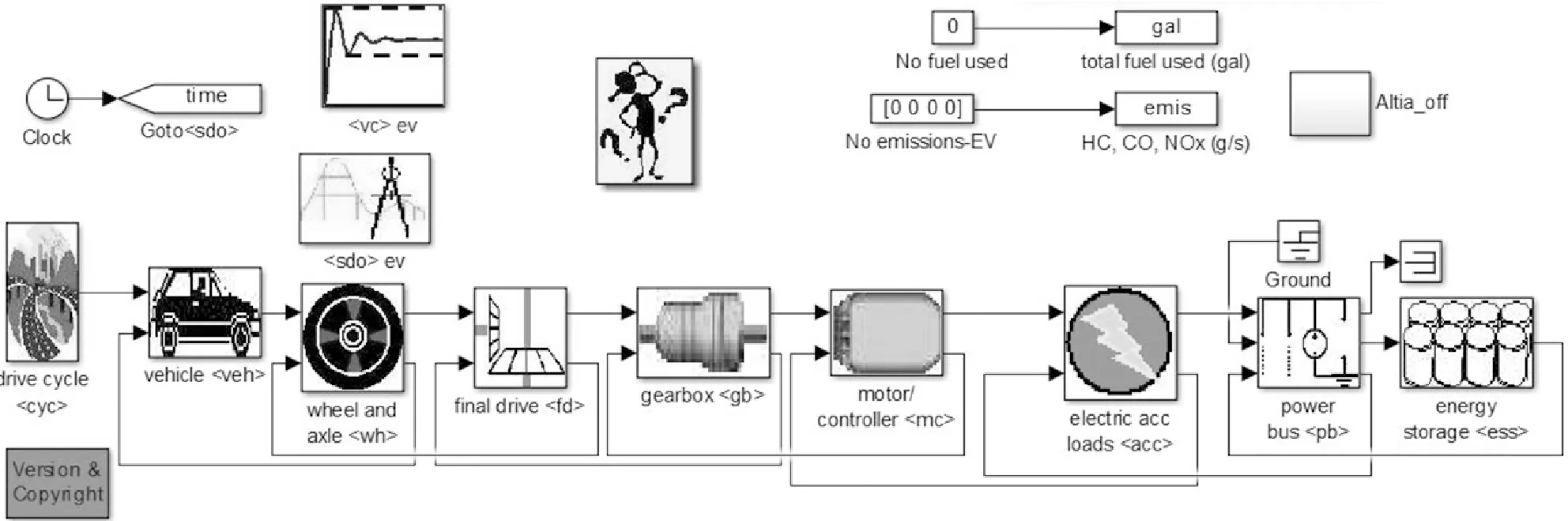

Advisor是美国可再生能源实验室开发的一款车辆仿真软件,以此软件为基础可以快速建立电动汽车整车模型[11],建立模型如图1所示。

图1 电动汽车整车模型

通过该模型,进行NEDC工况下续航里程、最高车速、最大爬坡度、0~50 加速时间的仿真,并与原车试验得到的数据进行对比。对比结果如表4所示。结果表明,仿真结果与实车试验结果误差均控制在3%以内,验证了整车仿真模型的有效性。

表4 仿真与试验结果对比

4 目标车辆的性能优化

在电机系统和动力电池已经确定的条件下,最终影响电动汽车动力性和经济性的主要因素是变速器的换挡策略和传动比。本文在保证动力性条件下,以经济性最优为目标,利用LDWPSO算法对传动比进行优化。由于变速器的换挡策略与传动比相互影响,建立了基于电机效率的换挡策略模型,将其嵌入优化算法模型中,实时与传动比相匹配。整个优化框图如图2所示,LDWPSO算法产生传动比粒子,根据传动比粒子和电机效率制定换挡策略,再将传动比粒子、换挡策略输入到整车模型进行仿真得到整车能耗,以整车能耗为目标函数返回到LDWPSO算法进行优化。如此循环,当满足退出机制后,结束优化过程,并给出最优的传动比以及与之匹配的换挡策略。

图2 传动比优化框图

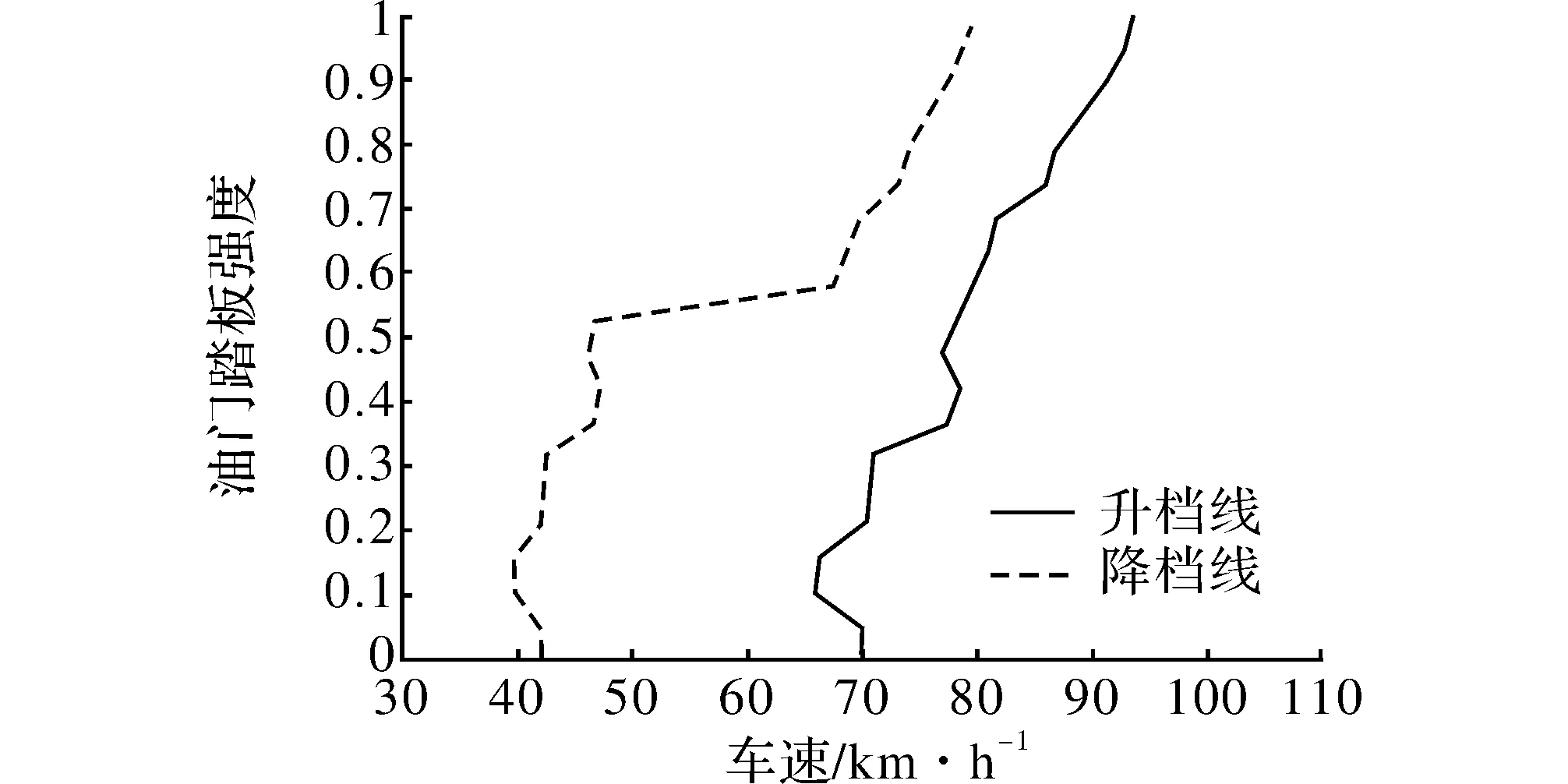

4.1 基于电机效率的换挡规律的设计

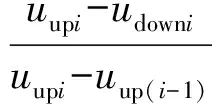

变速器换挡策略的设计要与电机性能、传动比合理匹配。为了使电机系统能始终工作在高效率区域,本文采用基于电机效率的换挡规律[12]。换挡规律控制参数为车速和油门踏板强度,其控制规律如下:(1)同一油门踏板强度下,取两个档位电机效率曲线的交点为升档点;(2)若两个档位电机效率曲线的不相交,取同一油门踏板开度下,一档最高车速点为升档点;(3)降档采用发散型换挡规律[13],计算如式(10)所示

(10)

式中,bi为i档发散系数;uupi为升入i档时车速,udowni降到i-1档时车速;uup(i-1)为升入i-1档时车速。当油门踏板强度<60%时,取bi=0.4,≥60%时,取bt=0.15。根据以上规律,得到一档和二挡传动比分别为7.498、5.093时的换挡规律,如图3所示。

图3 变速器两档传动比为7.498、5.093时换挡规律

4.2 传动比的优化

4.2.1 设计变量及目标函数

所开发的电动汽车传动比即变速器传动比,所以本文选取变速器的传动比为优化设计变量

x=[i1,i2]

(11)

本文以经济性最优为目标,所以选取单个NEDC工况的整车能耗为目标函数,如式(12)所示。目标函数的准确性对优化结果有着重要的影响,传统的基于静力学公式和工况简化的计算方法会使得目标函数精确性大幅降低,而整车仿真模型考虑因素较为全面,尽可能还原了汽车的真实运行情况,所以文中将整车仿真模型嵌入优化算法中,以输出的整车能耗为目标函数,可以较好地提高目标函数精度

Q=minF(x)

(12)

4.2.2 约束条件

(1)自动变速器一档传动比受最大爬坡度、加速度时间和附着条件的约束,计算如式(13)所示

(13)

式中,Tαmax为稳定爬坡速度所对应的电机最大扭矩;Ttmax为加速末时刻电机最大扭矩;φ为附着系数,取0.75;Fz为驱动轮垂直载荷;Tmax为电机最大输出扭矩;

(2)自动变速器二档传动比受最高车速以及对应的行驶阻力的约束,计算如式(14)所示

(14)

式中,Tspeedmax为电机最高转速时最大扭矩;

(3)自动变速器还受到相邻两档传动比约束,为避免换挡困难[14],相邻两档传动比约束为

(15)

4.2.3 LDWPSO粒子群优化算法

(16)

(17)

(18)

式中,wmax和wmin分别为惯性权值最大值和最小值,分别取值0.9和0.4;k为当前迭代次数,kmax为最大迭代次数,取100;(7)是否达到最大迭代次数或者全局最优位置是否满足最小界限,如果没有达到条件,则转步骤(2)。

4.2.4 LDWPSO算法优化结果

按照图3优化框图建立优化模型后,开始进行优化,传动比和换挡策略优化结果如图6所示,当迭代次数为4时,粒子群开始收敛于全局最优解,所对应的最优传动比为6.939和4.029。

图4 LDWPSO算法优化结果

将优化后的传动比和换挡策略输入到整车仿真模型进行仿真,结果如表5所示,虽然电动汽车的加速性能和最大爬坡度有所下降,但是其最高车速提高了6.6%,百公里能耗下降了3.7%,在满足动力性指标条件下,实现了经济性最优的目标。

表5 经济性和动力性仿真结果

5 结束语

根据电动汽车的性能指标,对动力电池、电机系统的进行了匹配和选型。基于Advisor软件建立整车模型,并将其输出的能量消耗作为目标函数,使得目标函数模型更为精确。使用线性递减惯性权重的粒子群算法对传动比进行优化,建立基于电机效率的换挡策略模型,并将其嵌入到优化算法模型中,实现了换挡策略与传动比的实时匹配。优化结果表明,所采用的动力系统参数匹配和优化方法可行有效,为车辆进一步开发提供了参考,也为纯电动汽车动力系统提供了一个新的匹配于优化方法。

[1] Chan C C,Chau K T.Modern electric vehicle technology[M].Oxford:Oxford University Press,2001.

[2] 孙景伦,周萍,孙跃东.纯电动汽车动力传动系参数匹配及仿真[J].电子科技,2016,29(1):51-55.

[3] 周兵,江清华,杨易.两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J].汽车工程,2011,33(9):792-797.

[4] 何志刚,周成,盘朝奉,等.基于粒子群算法纯电动汽车传动系统参数的优化[J].广西大学学报:自然科学版,2015,40(5):1092-1101.

[5] 姬芬竹,高峰,吴志新.电动汽车传动系参数设计及动力性仿真[J].北京航空航天大学学报, 2006,32(1):108-111.

[6] 姜立标,吴斌,冯骁,等.电动汽车动力性参数的仿真设计与试验验证[J].汽车工程,2011, 33(12):1013-1017.

[7] 贾燕红.基于Advisor的纯电动汽车动力性匹配设计及仿真研究[D].西安:长安大学,2015.

[8] 王立国.纯电动客车动力总成控制策略研究[D].长春:吉林大学,2009.

[9] 石飞飞,卢曦,刘斌.电动汽车动力性及经济性能仿真研究[J].电子科技,2016,29(2):25-29.

[10] 刘新.纯电动汽车动力参数匹配与仿真研究[D].重庆:重庆交通大学,2013.

[11] 曾小华,宫维钧.Advisor 2002电动汽车仿真与再开发应用[M].北京:机械工业出版社,2014.

[12] 李伟,阴晓峰,武小花.基于电机效率优化的纯电动汽车换挡规律[J].机械传动,2014,38(1):150-153.

[13] 郭晓林.双离合器自动变速系统动力学建模及仿真研究[J].装甲兵工程学院学报,2006, 20(1):48-51.

[14] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[15] Poli R,Kennedy J,Blackwell T.Particle swarm optimization[J].Swarm Intelligence,2007, 1(1):33-57.

[16] Shi Y, Eberhart R C.Parameter selection in particle swarm optimization[C].San Diego:International Conference on Evolutionary Programming,1998.

Parameters Matching and Optimization for Powertrain of Electrical Vehicle

LI Lang1,WU Mingxiang1,ZHANG Zhendong1,HU Yue2

(1. School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2. Electric Vehicles Research Center, Jining Institute of Advanced Technology Chinese Academy of Science,Jining 272000,China)

An optimization method based on Linear Decrease Weight Particle Swarm Optimization (LDWPSO) is proposed for the transmission ratio to reduce the energy consumption of the electric vehicle and the drive motor and power battery are also matched. In order to improve the accuracy of objective function and achieve the real-time matching between transmission ratio and shift strategy, the transmission ratio is taken as the design variable, the energy consumption of the vehicle simulation model is taken as the objective function, the shift strategy based on the motor efficiency is embedded into the optimization model and the LDWPSO algorithm is uesd to achieve the optimal transmission ratio. The result show that the energy consumption per hundred kilometers of electric vehicles is decreased by 3.7% and the other performance is satisfied with the design index.

electrical vehicle;powertrain;parameters matching;simulation

2016- 11- 07

李朗(1991-),男,硕士研究生。研究方向:新能源汽车动力系统与整车控制。吴明翔(1981-),男,博士,讲师。研究方向:车辆系统动力学与控制。张振东(1968-),男,博士,教授,博士生导师。研究方向:汽车发动机燃烧过程及排放控制等。胡悦(1991-),男,博士研究生。研究方向:新能源汽车整车设计与控制。

10.16180/j.cnki.issn1007-7820.2017.09.036

U463.2;TP301.6

A

1007-7820(2017)09-135-05