基于人工蜂群算法的工艺规划方法研究

2017-09-18王秀琳何霆初佃辉

王秀琳 何霆 初佃辉

摘要: 为合理利用制造资源、缩短开发周期、降低生产成本、提高产品质量,本文针对离散制造行业的工艺规划方法进行了研究。在考虑资源工艺能力、状态以及工序优先关系对工艺方案可行性的约束的基础上,建立了多目标非线性的零件工艺规划模型,对零件工艺方案的质量、成本、工期、环境消耗等多个维度进行了优化,并利用改进的人工蜂群算法对模型进行了求解。最后通过一个代表性的实例证明了模型及算法的有效性。

关键词: 工艺规划; 多目标优化; 人工蜂群算法

中图分类号:TP164

文献标志码:A

文章编号:2095-2163(2017)04-0092-04

0引言

计算机辅助工艺规划(Computer-Aided Process Planning)作为在计算机辅助设计(Computing Aided Design, CAD)与计算机辅助制造(Computing Aided manufacturing, CAM)二者连接的关键环节,对离散制造企业产品生产的成本、质量、效率以及资源利用率等都有着重要影响[1]。在早期生产所应用的主要是一种基于实例归纳的工艺评估及优化方法,这种工艺优化方法的局限在于须事先设计出多个可行的工艺方案,自动化程度低,且不能充分考虑生产对象的工艺柔性[2-3]。

[JP2]近年来,国内外许多学者对工艺规划问题展开了更为深入的系统研究,提出了自动化程度更高、优化效果更为明显的工艺规划模型。Mendes等人构造了一种针对零件工艺规划的混合整数线性规划模型,并在该工艺方案模型中引入了加工过程中刀具分配以及数控加工中心选择等因素,再通过一个案例分析证明了模型的有效性,该模型的成功运用使得数控环境的加工任务更进一步地实现了与计算机辅助工艺规划(CAPP)高端集成[4]。Etienne等人论证了基于形式化工艺知识的工艺方案自动生成策略。为避免生成过多不可行工艺方案,同时改进并解决工艺方案生成过程中的组合爆炸问题,该文献贡献定义了一种PAG(Process Ascending Generation,PAG)系统,为零件选择成本最低的工艺方案[5]。Liu等人探讨了基于STEP-NC的零件工艺规划方法,与此同时则一并实现了可互操作的规划和生产CAPP原型系统(PPS),提升了零件工艺方案的可行性,并且通过案例验证了PAG系统的可行稳定性[6]。此外,还有Dae-Hyuk Chunga等人在2008年发表的文章中,基于STEP-NC,且以最小化零件加工时间和成本为优化目标,最终规划设计了针对复杂零件的非线性工艺规划模型[1]。[JP]

部分学者认为,在实时制造环境中车间生产具有动态性的特点,而工艺设计阶段已为产品或零件指定的工艺方案与作业计划表无法达到匹配呼应,如此即会导致工艺设计阶段的工艺方案多会陷入不可行或不利于资源负载等困境。因此,工艺规划与车间任务调度的集成问题也随之成为颇具实效的研究课题[7]。基于此,Manupati等人在2010年针对IPPS问题开启了相关研究,建立了求解多任务环境下的非线性多目标工艺规划问题的数学模型。在工艺规划层为零件选择加工时间最小的工艺方案,在作业调度层,同时考虑完工时间、资源负载、拖期时间等优化目标。该文献的局限在于各零件的可选择的工艺方案均为事先给定的,而并未将零件加工过程中的工艺柔性引入考量范畴[8]。Etienn等将模拟退火算法应用于多目标工艺规划与车间调度集成问题的求解中,并对其增加了一定的改进处理,提出了多目标混合模拟退火算法(Hybrid Multi-objective Simulated Annealing,HMOSA)。在求解过程中,以最小化零件的加工时间和最小化最大拖期时间为优化目标,利用寻优过程建立解空间的非支配解,进而通过对非支配解集的暴力搜索的方式获得该优化问题的最优解[5]。Abu等人利用遗传算法求解多目标工艺规划问题,并基于模型及问题特点对该算法提供了技术改进;求解过程中,该文献提出了基于Pareto优化的分类方法,以此来确定各优化目标的权值,同时文献中也是通过对非支配解集进行暴力搜索及模糊综合评价等方式获得最优解。但随着问题复杂性的增加,建立非支配解集所需的时间及空间出现了指数级增长,使得该方法的可行性也随即呈现出降低态势[9]。

1零件工艺柔性信息描述

[HT5”SS][ST5”BZ][WT5”BZ]

在零件加工过程中,各工序之间的加工顺序需遵循一定的工艺约束,如定位夹紧约束、基准约束、工艺结构约束、材料切除约束等。另一方面,由于工艺资源种类繁多,功能相近,且零件制造的加工方法具有非唯一性以及多種工艺设计原则的使用机制,同一制造特征通常可组织有多种加工方法。因此,零件加工的工艺信息具有柔性的特点[10]。为了描述零件工艺柔性,本文定义了工序多元组:

op=(id,name, fea,m,t,TAD,m_list,t_list,TAD_list,ev)

[JP3]该多元组各属性分别描述工序的Id、名称、所属特征单元,所选择的机床、刀具、TAD以及机床、刀具、TAD的可选资源集。另外,ev则为该工序的评价信息集。此外,本文利用AND/OR图来表示零件的特征加工方法柔性及工序执行顺序柔性信息[11],具体如图1所示,这是一种各单项、非循环图。该有向图由3个要素构建生成:工序节点、虚拟节点以及有向边。相应地,图1中方框为工序节点;虚拟节点包括开始节点S和结束节点E、 AND节点、OR节点以及JOIN结点。有向边表示各工序间的优先关系。进一步地,OR节点用于表示各制造特征的加工方法柔性信息,也就是说此特征可以由不同的工艺进行加工;[JP4] AND节点表示该特征的加工需执行多道工序,但各工序间不存在优先约束关系。

2工艺规划模型的建立endprint

优化目标函数1为最大化零件工艺方案综合评价值的加权和。给出如下数学描述:

F1=max(∑〖DD(〗4〖〗i=1〖DD)〗wiQos_comi)[JY](1)

优化目标函数2为最小化机床及刀具的更换次数,数学实现公式为:

F2=Min(∑〖DD(〗op_Num-1〖〗i=1〖DD)〗M_ei, i+1+∑〖DD(〗op_Num-1〖〗i=1〖DD)〗T_ei, i+1)[JY](2)

s.t.〖JB({〗∑〖DD(〗method_numi〖〗j=1〖DD)〗Xi, j=1;

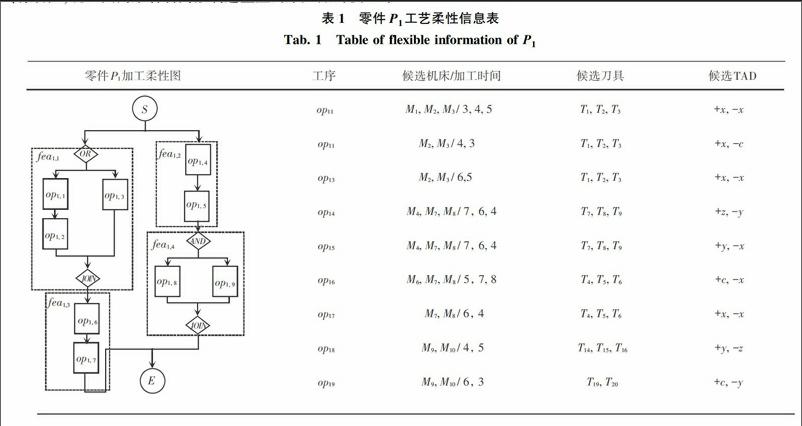

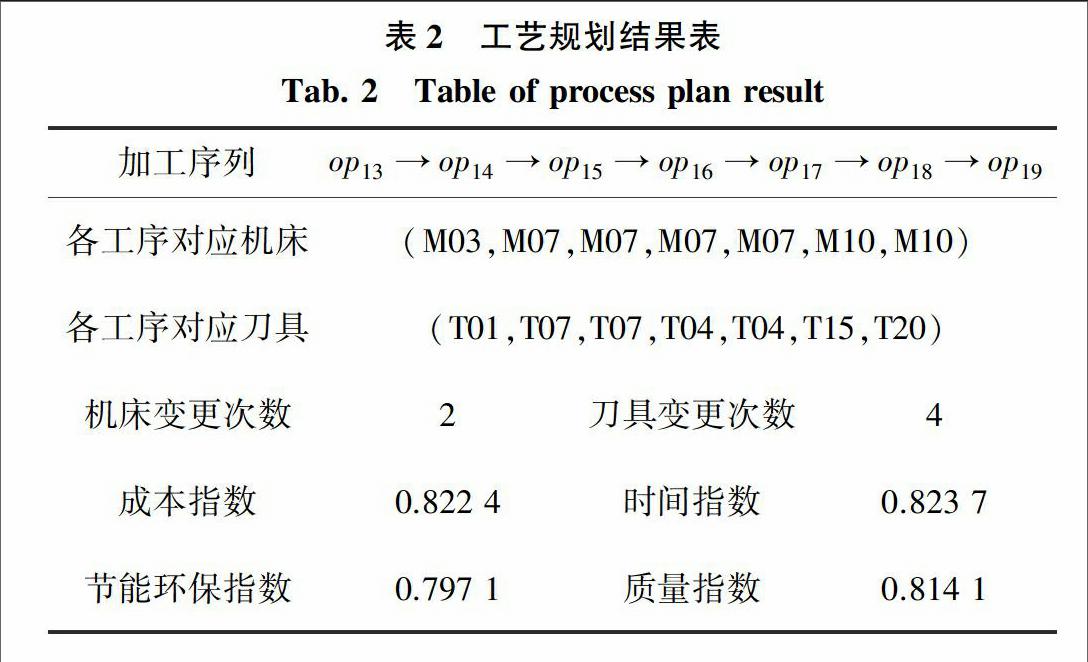

∑〖DD(〗op_Num-1〖〗i=1〖DD)〗Yi,i+1=0Qos_com.TIME Qos_com.COST [JP3]其中,wi为各评价指标的权重值;fea_num为零件的特征单元数;feai为零件的第i个特征单元;method_numi为特征单元feai的加工方法数;methodi, j为特征单元feai的第j种加工方法;op_numi, j为特征单元feai的第j种加工方法所包含的工序数;opi, j, k为特征单元feai的第j种加工方法的第k道工序;nm为可用于加工的机床数量;nt为可用于加工的刀具数量;Mi为第i台机床,i=1,2,…,nm;Ti为第i个刀具,i=1,2,…,nt;Qos_thr为零件的综合评价指标阈值,并且Qos_thr=(TIME,COST,QUA,SOC);op_Num表示零件工艺方案的总工序数,而且op_Num=∑〖DD(;〗fea_num〖〗i=1〖DD)〗∑〖DD(;〗method_numi〖〗j=1〖DD)〗op_numi, jXi, j;PP则为零件的工艺方案,且PP=(op1,op2,…,opop_Nun);此外,另有:[JP] Xi, j=[JB({]1特征单元feai选择methodi, j作为加工方法 0特征单元feai未选择methodi, j作为加工方法[JB)] M_ci, j, k, u=〖JB({〗1工序opi, j, k选择机床Mu进行加工 0工序opi, j, k未选择机床Mu进行加工〖JB)〗 [JY]〖HL(1〗(Mu〖HL)〗∈opi, j, k.m_list) T_ci, j, k, u=〖JB({〗1工序opi, j, k选择刀具Tu进行加工 0工序opi, j, k未选择刀具Tu进行加工〖JB)〗 [JY]〖HL(1〗(Tu〖HL)〗∈opi, j, k.t_list) Yi, i+1=〖JB({〗1PP[i]优先于PP[i+1]可行 0PP[i]优先于PP[i+1]不可行〖JB)〗 [JY](i=1,2,…,op_Num-1); M_ei, i+1=〖JB({〗1PP[i].m!=PP[i+1].m 0PP[i].m=PP[i+1].m〖JB)〗 [JY](i=1, 2, …, op_Num-1) T_ei, i+1=〖JB({〗0PP[i].t=PP[i+1].t & M_ei,i+1=0 1PP[i].t!=PP[i+1].t||M_ei, i+1=1〖JB)〗 [JY](i=1, 2, …, op_Num-1) 在所求解问题的解空间中搜寻优化解时,需要根据优化目标来判断解的质量。因此优化目标是求解過程时的唯一判别依据,对于相同的解,目标不同,其质量也将有所不同。 3案例分析 为验证本次研究中提出的多目标工艺规划模型的正确性、有效性,现以国内某著名离散制造企业的某产品的核心零件为例,对其进行了多目标工艺规划,该零件的工艺柔性信息则如表1所示。本文采用人工蜂群算法对上述多目标工艺规划模型进行求解[12],可得规划结果如表2所示。结果表明,该改进的工艺方案在工艺成本、质量、效率及环境消耗等维度上均已得到了一定量的优化,而且同时也显著减少了工艺方案中机床及刀具的变更次数。 4结束语 本文中,首先建立了针对复杂零件工艺方案的层次化评价指标体系,除考虑零件加工的质量、成本、加工效率外,基于企业社会责任感及绿色制造的环保倡导,将工艺方案的环境消耗作为其评价指标之一,以求对工艺方案进行更全面综合的评价,而且更引入了工序过渡范围内制造资源的变更对工艺方案的影响。针对工艺约束问题,本文建立了有向弱连通图表达工序之间的顺序约束关系,将工艺规划问题转变为图的最优哈密顿回路搜索问题,并建立了多目标工艺规划模型;最后采用改进的人工蜂群算法对模型进行了求解,在求解过程中,采用对象编码的形式表示问题的解空间,基于工序优先关系有向弱连通图对食物源种群进行优化,并最终利用一个复杂零件验证了模型及算法的有效性。 参考文献: [WTBZ][ST6BZ][HT6SS][1] [ZK(#〗 [JP5]CHUNGA D H. ISO 14649based nonlinear process planning[JP] implementation for complex machining[J]. ComputerAided Design, 2008 (40): 521-536. [2] PANDE S S. PCCAPPA Computer assisted process planning system for prismatic components[J]. Computer Aided Engineering Journal, 1989 (13):133-138.

[3] WANG Chenghua. Design and manufacturing of sheetmetal parts: Using features to aid process planning and resolve manufacturability problems[J]. Robotics and ComputerIntegrated Manufacturing, 1997, 13(3): 281-294.

[4] MENDES M. A mixedinteger linear programming model for part mix, tool allocation, and process plan selection in CNC machining centres[J]. International Journal of Machine Tools and Manufacture, 2003, 43(11): 1179-1184.

[5] ETIENNE A, DANTAN J Y, SIADAT A, et al. An improved approach for automatic process plan generation of complex borings[J]. Computers in Industry, 2006, 5(7): 663-675.

[6] [JP3]LIU Riliang. Featurebased process planning for interoperable stepnc manufacture[J]. IFAC Proceedings Volumes, 2006, 39(3): 835-830.[JP]

[7] LIU Min, LI Bai, ZHANG Shensheng. Modeling integrated CAPP/PPS systems[J]. Modeling integrated CAPP/PPS systems, 2004, 46(2): 275-283.

[8] MANUPATI V K. Optimal process plan selection in networked based manufacturing using gametheoretic approach[J]. The International Journal of Advanced Manufacturing Technology, 2012, 50(18): 5239-5258.[ZK)]

[HT5”SS][ST5”BZ][WT5”BZ][JY](下轉第98页)[FL)]

[9] AYOB A H, MORELL J A. The historical path of evaluation as reflected in the content of evaluation and program planning[J]. Evaluation and Program Planning, 2016 (58): 20-27.

[10]黄伟军. 复杂零件工艺方案优化关键技术研究[D]. 武汉:华中科技大学, 2012: 43-49.

[11]张英杰. 制造工艺规划与FMS[M]. 北京:科学出版社, 2014.

[12]DONG Xiaohong, HE Ting, ZHU Chunhui. Research on scheduling the containers between container storage station and container terminal[C]//2015 International Conference on Service Science (ICSS 2015). Weihai, China:IEEE, 2015: 32-36.endprint