液化气脱硫中纤维膜的应用与在线冲洗

2017-09-15黄祥宇

黄祥宇

(中石化武汉分公司 联合四车间,湖北 武汉 )

液化气脱硫中纤维膜的应用与在线冲洗

黄祥宇

(中石化武汉分公司 联合四车间,湖北 武汉 )

延迟焦化装置采用纤维膜脱硫醇技术脱除液化气中的总硫,通过液化气与碱液两相充分接触从而净化液化气出厂。该技术具有传质效率高、两相接触时间长、操作弹性大等特点,工艺十分成熟,已在工业上广泛运用。在实际生产过程中,围绕液化气质量问题进行探索和分析,进行了换碱、加催化剂和纤维膜在线冲洗等操作,并对在线冲洗做了重点描述。

纤维膜;脱硫醇;液化气;在线冲洗

武汉石化2#延迟焦化装置2008年建成投产,该装置处理量最高能力达到150万t/a,对于原料油二次深加工、提高经济效益起着重要作用。焦化液化气主要用纤维膜脱硫醇技术,该技术已经得到广泛的应用,但在实际生产当中发现脱硫醇系统效果会逐步变差,导致液化气质量指标下降等问题。本文通过工艺技术结合实际生产,找出问题,提出了优化措施。

1 纤维膜脱硫醇技术的应用

1.1 纤维膜反应器工作原理[1]

本装置脱硫液态烃从D-2311、D-2312顶部侧面进入纤维膜反应器,沿纤维丝表面向下流动, 由于液态烃与碱液两相表面张力的不同,纤维丝对液态烃的亲和力小一些,那么碱液被束缚在纤维表面,造成流动速度不同,在纤维束上两相之间形成一层流动的液膜,两相自动分开,最后向下流动到达套管末端后便落入烃层。此过程中纤维丝数量众多,极大地增加了传质面积,减小了传质距离,从而提高了传质效率。这种非弥散态的质量传递,强化了硫化物与碱液在液膜上的化学反应,大幅度的脱除液态烃中硫杂质。

液态烃和碱液两者存在密度差,性质的差异也使之分离很快,在沉降罐内会形成两相的界面,使精制处理后的烃相最大限度地减少夹带碱液。

1.2 反应机理

纤维膜脱硫系统中,首先经过醇胺法脱除液态烃内含的大量硫化氢[2],在纤维膜反应器内发生的微量硫化氢脱除反应,如下:

H2S + 2NaOH → Na2S + 2H2O

(1)

硫醇碱抽提反应如下:

RSH + NaOH →NaRS + H2O

(2)

当碱过量时,反应(1)进行迅速。反应(2)硫醇(用“RSH”表示)也发生迅速,但不如反应(1)。为使反应(2)也充分进行,当RSH含量高时,NaOH的用量相应加大。

整个脱硫醇中碱浓度相对于硫化氢和硫醇浓度大得多,故发生上述反应(1)、(2),随着原料液态烃不断地进入系统,消耗了有效碱含量,系统中的碱浓度会下降,降至临界程度时将会进行下面的反应:

Na2S + H2S → 2NaHS

(3)

从(1)、(2)可以看出反应会生成水,水最终会稀释系统循环碱液的浓度。

硫醇钠的氧化和碱液的再生反应如下:

(4)

从上述反应机理可以看到,为确保硫化氢和硫醇的充分抽提,应加大并维持新鲜碱液一定高的浓度,经生产实践建议其浓度为10%~20%(w)。

1.3 工艺流程说明

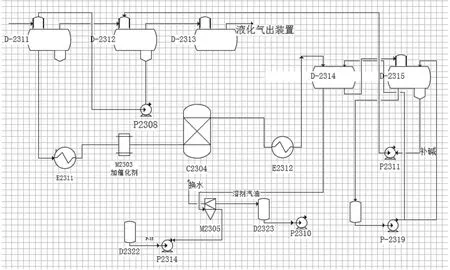

图1 工艺流程图

液化气在脱硫塔脱硫后,经过若干聚结器提纯,进入到沉降罐D-2311、D-2312纤维膜系统与碱液接触脱除液化气中的硫类,然后进入D-2313脱液后送出装置。

碱液循环部分,新鲜碱液首先进入D-2312沉降罐顶纤维膜反应器,与液化气两相接触,罐底泵抽出加压进入D-2311沉降罐顶,再从底部排出经过E-2311加热到55℃左右后与空气经混合器混合后进入氧化塔底部,在氧化塔内充分反应,硫醇钠被氧化为二硫化物进入剂碱分离罐(D-2314)罐顶与溶剂汽油进行气-液-液的沉降分离,二硫化物溶剂从D-2314 中出来经过M-2305与水萃取分离后由溶剂排放泵(P-2310/1,2)、溶剂聚结器(SR-2312/1,2)送至D-2102。剂碱自罐底排出进入D-2315纤维膜反应器,再次与溶剂混合,剂碱中未分离出的二硫化物进入溶剂汽油,溶剂汽油循环使用。再生的剂碱由剂碱泵P-2311升压,送至D-2312二级纤维膜反应器系统循环。

2 生产运行实际情况

2.1 系统运行主要参数

表1 运行主要参数

2.2 液化气质量分析

从2#脱硫醇的运行状况看,进入系统的液化气性质稳定时,精制液化气产品指标合格。该技术能较好的满足焦化液化气脱硫醇的要求,硫醇脱除率高,液化气质量合格。

表2 液化气质量指标表

2.3 装置运行情况

至去年集中大检修后已一年有余,2#液化气脱硫醇除一段小幅波动外,未出现较大工艺设备问题,液化气各项指标能达到要求,从纤维膜反应器进出压降来看也未出现明显变化,此技术可满足生产要求。出装置的精制液化气基本不带液,说明该技术中脱液效果也良好。系统运行中碱液消耗量小,催化剂添加工作量小,提高了经济效益、减轻了劳动强度。同时,废水和废渣排放也少,环保效果明显。

2.4 问题所在

随着系统循环的进行,NaOH浓度变低或循环量下降,硫醇抽提的效率会下降,液态烃中RSH的含量也会增加,脱硫醇反应就不能高效进行,液化气质量指标就会不合格。所以,为了有效地脱除硫醇,循环碱液中要维持较高的NaOH浓度或者较高的循环量。

在实际生产中,液化气采样检验会有总硫等工艺指标超标的情况,综合上述原因就需要通过换碱、加催化剂、阶段性清洗等方法改善。

1)脱硫醇反应会产生大量水,生成的水会稀释循环碱液的浓度。在实际生产中当液化气质量检测不合格时,可通过罐子退碱,重新补充新鲜碱来给系统带来新的吸收效果;

2)从反应机理中我们可以看出,反应的进行使二硫化物量增加,碱液浓度逐渐下降,硫醇转化为硫醇钠的正向推动力就会减弱,造成硫醇转化不完全,并产生大量碱渣,造成二次污染,系统碱液中加入催化剂(磺化钛菁钴,CoPc)很好的缓解这个问题。

目前装置已经运行一段时间,近期在原料质量不佳的情况下,液化气质量出现了不合格的情况,导致隔几天就要换碱和催化剂。在操作条件一定的情况下频繁换碱、加催化剂还不能提高精制液化气质量,那么生产上就要考虑纤维膜是否小孔堵塞,是否需要引入纤维膜清洗。

3 纤维膜阶段性清洗

3.1 原因所在

装置在运行过程中,液化气中携带的部分焦粉和管线残渣,以及反应过程中产生的碱渣和二硫化物结晶物,这些固体杂质在碱液循环过程中会附着在纤维膜上,堵塞部分纤维丝的通道,造成液化气与碱液、溶剂汽油与碱液的两相接触面积减少,脱硫醇效果降低。还有可能受乙醇胺硫化氢的影响,导致碱液中硫化钠的产生,会附着在纤维丝表面,影响脱硫和碱液再生效果。

我们可以利用在线热水冲洗纤维膜将固体杂物洗涤下来,保证液化气产品质量的合格。所谓冲洗就是将加热的软化水走补碱通道冲洗纤维丝,然后走排碱渣流程排水,最后向系统补充新鲜碱,期间液化气走脱硫醇副线去相邻装置。

3.2 清洗流程

冲洗分为两步进行即先冲洗D-2311和D-2312纤维膜,然后冲洗D-2315纤维膜。要求拉低D-2311、D-2312、D2315界位,提高D-2314界位和C-2304界位,降低溶剂汽油进装置量,降低D-2315液位为冲洗做准备,停干气和风进脱硫醇。

冲洗过程中注意落实流程的检查,防止冲洗水窜入其他管线中,控制好冲洗的水温和冲洗量;控制好各容器的液位和压力,防止满灌和超压。若是冬季水冲洗,还应注意防止碱液温度过低氢氧化钠析出堵塞管线,需每隔一小时间歇从D-2311降低1%界位输送剂碱至D-2314。流程如图2。

3.3 清洗后效果

依据水洗操作规程,经水洗后对系统碱采样分析,目测发现大量黑色分层物,判断为焦粉、残渣、硫化物等,说明在线冲洗效果明显。随后岗位人员恢复正常生产流程,对系统补碱、加催化剂。经过一段时间的平稳恢复后,液化气质量检测合格。

图2 清洗流程图

4 结论

液化气脱硫醇装置采用纤维膜脱硫技术,该工艺诸多优点可提高产品质量,带来经济效益、并减少环境污染。实际运行操作表明,纤维膜脱硫技术具有操作简便、运行平稳、产品质量稳定、化材消耗量低等特点。但在生产中会出现目标参数及脱硫效果变差的可能,逐步对影响因素排除,通过换剂或者冲洗的方法确保生产回归正常,产出合格的液化气。

[1] 李旭辉,王运波,柏海燕等.轻质油品高效传质设备一纤维膜接触器[J].石油化工设备,2003,32(5):47-49.

[2] 黄秀梅.炼油厂气体及液化气脱硫工艺的探讨[J].石油化工环境保护,1998(2):31-36.

(本文文献格式:黄祥宇.液化气脱硫中纤维膜的应用与在线冲洗[J].山东化工,2017,46(11):137-138,140.)

2017-04-07

黄祥宇(1986—),男,湖北荆州人,助理工程师,主要从事石油炼制方面研究。

X512

B

1008-021X(2017)11-0137-02