铝及其合金化学转化法的研究进展

2017-09-15满瑞林

秘 雪,满瑞林,李 波

(中南大学 化学化工学院,湖南 长沙 410083)

铝及其合金化学转化法的研究进展

秘 雪,满瑞林,李 波

(中南大学 化学化工学院,湖南 长沙 410083)

化学转化法包括铬酸盐钝化和无铬钝化。近几年,铬酸盐钝化因含有剧毒六价铬而使用受限,但是无铬钝化仅限于实验室阶段。目前还没有任何一种无铬钝化可以完全替代铬酸盐钝化工艺。本文分别阐述了国内外铝及其合金化学氧化法钝化工艺的特点以及研究现状,为铝及其合金钝化研究的后续研究奠定了基础,并对无铬钝化工艺的发展提出了展望。

铝及铝合金;无铬;钝化;耐蚀性能;化学转化膜

金属元素铝在地壳中的含量是最多的,仅次于氧和硅,其矿藏储量约占地壳构成物质的8%以上。近几十年来,随着铝的冶炼方法和工艺的不断发展与改进,铝工业发展速度惊人。到2000年,全世界原铝产量由20世纪初期的几千吨增加到2466万t;到2010年,已达4115万t;2015年,全球原铝产量已突破5500万t。其中,中国原铝产量占全球原铝产量的一半以上,中国原铝产量较2014年同比增长了31%。

与其他金属相比,铝及其合金具有许多优点,如良好的延展性、较强的导热导电性、色泽美观、无磁性、力学性能好等。因此,铝及其合金在航空航天、交通运输、建筑、机械设备(如化工、医疗、印刷等)、衣食住行等各个方面得到了广泛的应用[1-3]。铝的电极电位较低,纯铝的电极电位为-1.66V(SHE)。在含酸性物质(如Cl-、SO2、CO2等)的情况下,铝及其合金材料易发生点蚀、剥落腐蚀、晶间腐蚀、应力腐蚀等不同形式的腐蚀破坏[4-5]。在空气中,铝及其合金极易被氧化,在其表层可形成一层很薄的氧化膜,约为0.005~0.015μm。铝及其合金的表层氧化膜可阻止铝的腐蚀,但随着铝工业的迅速发展,对铝及其合金的耐腐蚀性能、硬度、耐磨性能等有了更高的要求。

为了提高铝及其合金的功能性、装饰性和防腐性,科研人员将研究重点放到了铝及其合金的表面处理技术上。铝及其合金的表面处理技术有很多,最常用且应用最广泛的是化学转化法。化学转化法具有操作简单、生产效率高、工艺操作简单、成本低、处理时间短等优点。化学转化法包含铬酸盐钝化和无铬钝化,其中,铬酸盐钝化是目前使用最广泛且耐腐蚀性能最好的表面处理技术。但是,铬酸盐钝化液中含有对人体和环境有毒害作用的六价铬,在其钝化过程中会对人与自然造成伤害,而且在后续的“三废”处理中还会对环境造成二次污染,不利于我国可持续发展的基本国情。目前,许多国家制定了新的工业废水排放标准,严格限制了铬在铝及其合金表面处理中的使用[6]。铝及其合金无铬钝化工艺的许多先进技术被一些发达国家掌控着,我国的无铬钝化工艺尚处于发展阶段,因此,铝材料的出口和使用受到了一定程度上的限制。近些年来,环境友好型且符合我国情的可持续发展的化学转化法越来越受到关注。本文归纳了铬酸盐钝化工艺与无铬钝化工艺的特点并进行了比较,阐述了近些年来无铬钝化工艺的研究现状,提出了新型环保的绿色化学转化法是未来发展的方向。本文对铝及其金化学氧化法的研究具有一定的指导意义。

1 铬酸盐钝化

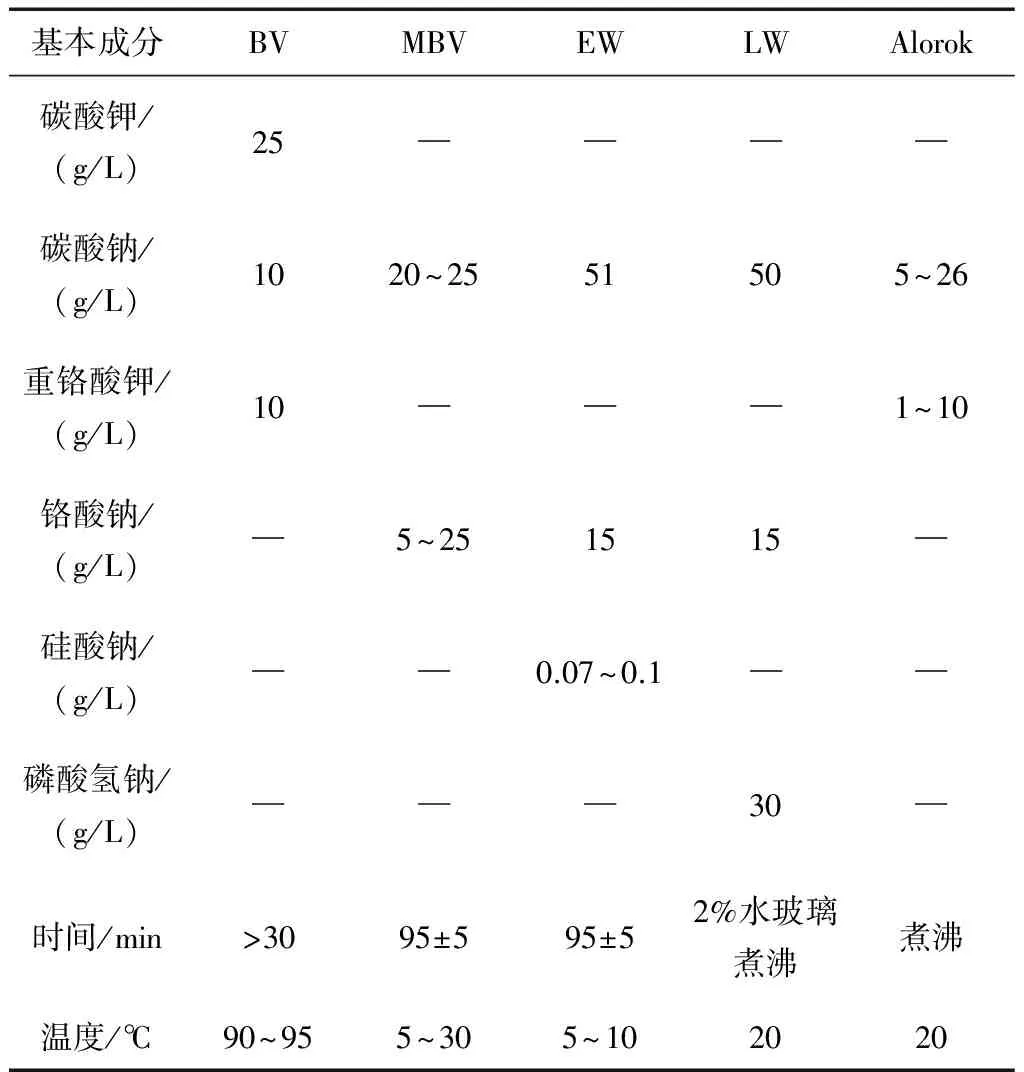

1915年,德国的Bauer和Vogel提出铬酸盐钝化技术,简称BV法。之后,德国人Gustav Eckert对BV法进行了改进,形成了MBV法。铬酸盐钝化发展至今,工艺技术已日臻成熟,适用范围广泛,是耐腐蚀性能最好的化学转化法。铬酸盐钝化膜的颜色可以处于无色到金黄色之间,其中无色钝化膜的厚度最低,耐腐蚀效果最差,金黄色钝化膜最厚,耐腐蚀效果最好。一般铬酸盐钝化会使铝及其合金的表面形成一层具有防护性能的金黄色膜层,该膜层不仅具有较好的耐腐蚀性能,而且具有自我修复能力。当该金黄色钝化膜层出现裂痕或遭到破坏时,部分可溶的六价铬离子可与铝基体形成一层新的氧化膜,从而对暴露的铝起到了缓蚀的作用[7]。表1为铝及其合金的几种铬酸盐钝化工艺的基本成分。

表1 铬酸盐钝化工艺基本成分Table1 Basic component of chormate surface treatment technologies

随着科学的进步,铬酸盐钝化的工艺技术也在不断地改进。相比于传统的铬酸盐钝化液,现代铬酸盐钝化液减少了毒害物质(如铬酸盐、氟化物等)的含量。研究发现,pH值(1.5~2.5)的调控、氟离子的浓度以及氟与铬酸盐的比例(F﹣/CrO42﹣)是影响铬酸盐钝化的关键[8]。

1945年,美国化学涂料公司(ACPC)研发了铬酸盐-磷酸盐钝化法(简称铬磷酸盐钝化法),其钝化液的基本成分为铬酸盐、磷酸盐以及氟化物。其中,氟化物的作用是活化剂,可以与铬酸盐、磷酸盐相互作用,形成更加致密的氧化膜。铬磷酸盐钝化工艺制得的钝化膜以三价铬为主,含有较低浓度的六价铬,因此铬酸盐-磷酸盐钝化膜为绿色。三价铬的毒性很低,只有六价铬毒性的1%左右[9]。虽然,铬磷酸盐钝化法对身体健康和环境的危害较小,但是,其氧化膜的耐腐蚀性能远不如铬酸盐。其中,铬磷酸盐钝化工艺中较为突出的是美国Alodine法及Alocrom法。

2 无铬钝化

2.1 水合氧化法

铝与沸腾的纯净水之间相互作用,得到致密且无色或乳白色的氧化膜即为水合氧化膜,又称为勃姆体膜,氧化膜的厚度约为0.7~2μm。勃姆体膜的制备对水的纯净度、铝的纯度、反应温度、处理时间都有严格的要求。研究表明:当温度为70℃时,氧化膜为拜耳体膜(拜耳体即为氢氧化铝);当温度达到100℃时,氧化膜为勃姆体膜和拜耳体膜的混合物。实验数据显示:在X射线衍射中,氧化膜主要以δ-Al2O3或α-Al2O3为主[10]。另外,在水溶液中加入适当的添加剂,可以促进勃姆体膜的生成。在一定条件下加入适当的添加剂制备水合氧化膜,其厚度可达到5μm。在热水中加入适量的有机胺,也可以生成大于0.05μm的勃姆体膜。

水合氧化法制备的氧化膜在致密性、耐蚀性能等方面优于电化学法。但是,水合氧化法在制备过程中消耗热量大,成膜时间长,制备过程中易受污染。因此在实际生产中很少使用,但可以应用到电解电容器的生产、铝片的氧化和染色过程中。

2.2 钛锆体系转化法

20世纪70年代,德国Henkel公司研发了Alodine系列无铬钝化工艺[11],其钝化液的基本成分为硼酸、氟锆酸盐、硝酸。20世纪80年代,钛锆体系开始发展,德国Henkel、日本Parker等公司研究制备了耐蚀性能良好的磷酸锆膜和磷酸钛膜,其钝化液的基本成分为钛锆金属盐、氟化物、硝酸盐、有机添加剂。钛锆体系化学转化法是目前得到工业化应用的技术之一,最早应用于易拉罐的表面处理,随后逐步到各个行业,如建筑、航天、电子等。钛锆体系转化法不仅具有操作简单等优点,而且得到的氧化膜与有机聚合物间有较强的结合力[12-14]。据国外相关报道介绍,20世纪90年代中期欧洲铝罐工业已经被无铬转化工艺百分之百取代。近些年来,钛锆体系已在铝罐、室内散热器等发面得到了实际应用,但是具体的钝化液具体组成成分并未公开,大多以商品名称的形式出现,如Alodin 5200[15],Gardobond X-45707[16],Envirox[17]等。

研究表明,钛锆体系化学转化法制得的氧化膜与铬酸盐钝化液相比具有相同的性能,如性质稳定、耐腐蚀性能好、自我修复能力强等。某些具有特别用途的铝材料对耐腐蚀性能有更高的要求,研究人员常会加入一些有机物,来提高钛锆体系钝化膜的耐腐蚀性能。Deck等[19]研究发现,当钛锆体系钝化液中加入7∶3的丙烯酸和丙烯酰聚合物时,得到的钝化膜的腐蚀电流最低,其耐腐蚀性提高。Yi A H等[20]研究发现,在钛锆体系钝化液中加入适量的单宁酸可以提高钝化膜的耐腐蚀性能,使钝化膜层拥有金黄色的双层结构。刘晓辉等[21]利用钛盐为主要成膜物质,制得的钝化膜与铬酸盐钝化膜相当,可作为涂装底层取代铬酸盐膜。

2.3 稀土盐转化法

20世纪80年代,澳大利亚航空研究实验室Hinton和Buldwin等人[22-23]研究发现CeCl具有提高7075铝合金的耐腐蚀性能的特点,使铝及其合金的腐蚀速率仅有原来的1/10。1994年,在亚洲太平洋精饰会议上,众多研究学者一致认为稀土转化法制备的钝化膜将会代替铬酸盐钝化膜,成为最具有前景的钝化膜之一。目前,国内研究的稀土盐转化法中的稀土金属盐多为铈盐,通常采用三价铈、四价铈或者混合铈盐。

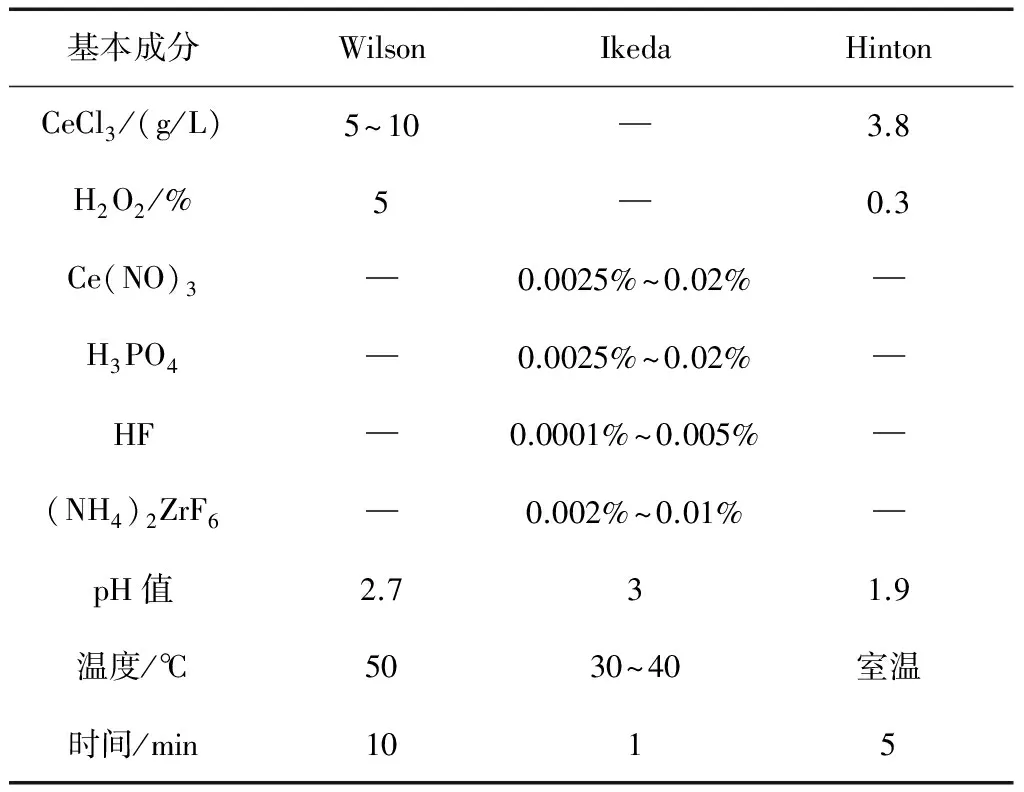

若稀土盐转化法的钝化液中含有铈盐,则无需添加其他物质即可得到金黄色钝化膜。此时,与铬酸盐钝化相同,可以根据钝化膜的颜色变化来判断化学转化的进程。近些年来,对于稀土盐转化工艺的成膜机理研究在学术界存在着不同的意见,相比之下,成膜工艺的研究却发展迅速。研究显示[24-25],钝化液中加入适量的H2O2不仅可以促进稀土金属膜的形成,还可以增加膜层的致密性以及耐蚀性能。Joshi S等[26]研究发现,钝化液中加入Na2CO3对铝合金7076-T6进行碱活化,可降低铝合金的过腐蚀;利用NaH2PO4进行后处理可改善钝化膜的耐蚀性。国内外研究表明,铝及其合金表面经过稀土盐转化工艺处理,其耐腐蚀性能提高了一个数量级,而且其耐点蚀、缝隙腐蚀等局部腐蚀性能也有明显提高。稀土盐转化法因其无毒害、无污染、耐蚀性能好等特点,而受到了各界研究人员的关注。表2为某些国外专利中提到的稀土盐钝化液的基本成分。

表2 稀土盐钝化工艺基本成分Table2 Basic component of rare earth salt treatment technologies

2.4 硅烷处理转化法

据国内外报道,硅烷是近几十年发展起来的一种新型工艺技术,硅烷处理工艺可能成为未来无铬免洗工艺中最具有发展的钝化工艺[27]。硅烷与金属基体可以形成Me-O-Si键,有机硅与铝合金之间以Al-O-Si共价键链接,利用硅烷联偶剂可以将有机物质和无机物质紧密的联系在一起,从而提高铝及其合金的耐腐蚀性能、耐磨性能等。铝及其合金经硅烷处理液后,可以在其表面生成一层Si-O-Si三维网状结构,此网层并不会影响铝基体氧化层的性质,并且在铝及其合金的早期腐蚀时会将腐蚀产物覆盖在网层界面以下,使氧化层有充分的时间再次被钝化。一般而言,硅烷膜的理想厚度在50~100nm,太薄太厚都将影响钝化膜的性质。据相关报道[28],2003年德国BMW公司曾利用硅烷处理技术进行试验,检测的结果完全符合BWM公司的测试指标要求。周石磊等[29]研究了以硅烷A-187为前驱体,在2024铝合金上得到了具有耐腐蚀性能的无铬硅烷膜。

目前,硅烷处理技术是除钛锆体系转化外,唯一被Qualicoat认可的处理方法。但硅烷处理技术对铝基体的表面质量有较高的要求,且成膜过程不好观察和判断。因此,完善硅烷处理技术中存在的问题亟待解决。

2.5 溶胶-凝胶转化法

溶胶-凝胶转化技术是化学转化技术中的一种新型技术,因其具有操作简单、膜层稳定、可控制膜层的结构和功能等优点,而成为人们研究的热点。目前,溶胶-凝胶转化技术中研究最多、进步最大的是SiO2涂层的研究。N. N.Voevodin等[30]在航空铝材料表面制备了一系列SiO2溶胶-凝胶涂层,以取代传统的铬酸盐钝化工艺。汪海风等[31]利用合成的钛杂化硅溶胶和未杂化硅溶胶制备了铝及其合金的防腐涂层,比一般硅溶胶涂层有更高的耐磨性和硬度。詹中伟等[32]发明了一种用于铝合金表面的复合溶胶涂料,通过提高涂层中的纳米或微米颗粒分布的均匀性,提高最终涂层的耐蚀性。溶胶-凝胶转化技术可制备出环境友好型且具有耐腐蚀性能的钝化膜,符合我国可持续发展的政策。但是,溶胶-凝胶转化法也存在一些问题,如溶胶的稳定性能、溶胶组分的复配等。因此,如何解决溶胶-凝胶转化技术中存在的问题,完善溶胶-凝胶转化工艺具有重要的意义。

2.6 有机酸转化法

近些年来,有机酸转化法也越来越受到人们的重视,成为替代铬酸盐钝化的又一重要选择。有机酸转化使铝及其合金表面得到一层难溶性的络合物薄膜,使其具有防腐蚀、抗氧化等作用。主要以植酸、单宁酸为主。植酸、单宁酸等有机酸具有价格低廉、生产原料丰富、天然无毒害等特点,使得有机酸转化法常被用于食品行业的铝材料的表面处理。单宁酸自身改善耐腐蚀性能的作用不大,需要与金属类盐或有机缓蚀剂等添加剂联合使用才能发挥其作用。陈泽民等[33]研究发现,以单宁酸和氟钛酸为主要成分,加入适量的硝酸铜可以改善铝材料的耐腐蚀性能。张洪生等[34]在文中提到,欧洲专利EP 78866发表了一种铝及其合金的表面处理方法,检测后证明其钝化膜具有较强的耐腐蚀性能。研究发现,经植酸处理后的钝化膜与大多数涂层都有良好的附着力。因此,有机酸转化法在化学氧化法中具有极高的应用价值和研究价值。

2.7 SAMs处理法

自组装技术是近几年发展起来的一种新型超级薄膜技术,其自组装膜(SAMs)具有结构稳定、堆积紧密等优点,从而使金属具有耐腐蚀性。SAMs处理法利用分子之间的相互作用力(如氢键、静电力、配位键等)将钝化液中的物质附着在铝基体表面,处理之后不用水洗,直接干燥即可。SAMs与铝基体形成紧密的键合体可抑制氧化物的水解,形成更为紧密的氧化层。徐斌等[35]利用双-[3-(三乙氧基)硅丙基]四硫化物(BTESPT)偶联剂,在铝表面组装一层金属分子厚的钝化膜,通过耐腐蚀性能检测和电化学性能检测,研究结果显示该钝化膜具有良好的耐腐蚀性。徐炽焕等[36]研究发现自组装纳米相粒子(SNAP)可用于宇航领域中的铝材料的表面防腐。虽然,SAMs在金属防腐领域已经取得了一定的进展,但是仍存在着一些不足之处。SAMs处理法制得的膜层与铝基体的附着力较其它金属弱,对于长期恶劣的环境,其膜层不再具有防腐效果。随着自组装技术在防腐领域的不断发展,研究出更加稳定、高效的自组装薄膜等方面一定会有显著的突破。

3 展望

随着科学技术的不断发展,化学转化工艺钝化液的要求也在不断的提高,新型环保型钝化工艺是我们研究的主要方向。由于铬酸盐钝化中含有六价铬,而使其应用受到了限制。复合型无铬钝化工艺也是铝及其合金的无铬钝化工艺的重点研究,如硅烷-稀土盐复合转化工艺、有机-无机复合转化工艺等。复合型无铬钝化工艺制备的膜层具有致密性、稳定性、耐蚀性等优点。另外,节能、节材、环境保护也是化学转化法的主要发展方向。对于钝化工艺后的“三废”排放问题,可以实现“三废”的综合利用,达到零排放、封闭循环的目标。至今为止,虽然还没有任何一种无铬钝化工艺可以完全取代铬酸盐钝化工艺,但是随着相关研究技术的不断发展和突破,无铬钝化一定可以实现工业化应用。

[1] 刘静安,盛春磊,朱 英. 铝材在包装、容器工业上的开发与应用[J]. 四川有色金属,2006(2):1-8.

[2] 王孟君,黄电源,姜海涛. 汽车用铝合金的研究进展[J]. 金属热处理,2006,31(9):34-38.

[3] Heinz A,Haszler A,Keidel C,et al. Recent development in aluminum alloys for aerospace applications[J]. Materials Science & Engineering A,2000,280(1):102-107.

[4] Srinivasan S,Kane R. Experimental simulation of multiphase CO2/H2S systems[J]. Journal of Visualization & Computer Animation,1999,1(1):9-14.

[5] Masamura K,Hashizume S,Sakai J,et al. Polarization behavior of high-alloy OCTG in CO2environment as affected by chlorides and sulfides[J]. Corrosion -Houston Tx-,1987,43(6):359-365.

[6] 唐苏亚. 欧盟RoHS指令对我国微电机行业的影响[J]. 微电机,2007,40(6):73-75.

[7] 中国腐蚀与防护学会. 化学转化膜[M]. 北京:化学工业出版社,1988:100.

[8] 张圣麟. 铝合金表面处理技术[M]. 北京:化学工业出版社,2009:76-77.

[9] Hinton B R W. Corrosion prevention and chromates. The end of an era? [J]Met Fin,1991,89(9): 55.

[10] 朱祖芳. 铝材表面处理[M]. 长沙:中南大学出版社,2010:186-188.

[11] Philip D,Molly M. Investigation of fluoacid based conversion coatings on aluminum[J]. Prog Org Coating,1988,34(1~4): 39-48.

[12] Smit M A,Sykes J M. Titanium based conversion coatings on aluminum alloy 3003[J]. Surface Engineering,1999,15(3): 407-410.

[13] ENdo Y,Sakai T,Shimada S. Surface coated aluminum fine powder and aqueous chromium-free corrosion inhibiting coating composition including the same:US,6740424[P].2004-05-25.

[14] Liu J P,Scalera P A,Dolan S E. Non-chromate conversion coating compositions,process for conversion coating metals:US,6821633[P].2004-11-23.

[15] Trolho Lusitana P. 4th world congress aluminium 2000[M]. Brescial: Montichiari,2000:67.

[16] 单树清.铝合金无铬钝化的工艺控制、质量要求以及设备[J].中国金属通报,2006(16): 1-7.

[17] Falcone F. 4th world congress aluminium 2000[M]. Brescial: Montichiari,2000:8.

[18] 王双红,刘常升,单凤君. 铝及其合金无铬钝化的研究进展[J]. 电镀与涂饰,2007,26(7): 48-51.

[19] Deck P D,Moon M,Sujdak R J. Investigation of fluoacid based conversion coatings on aluminum[J]. Progress in Organic Coatings,1998,34(1-4):39-48.

[20] Yi A H,Li W F,Du J,et al. Preparation and properties of chrome-free colored Ti/Zr based conversion coating on aluminum alloy[J]. Advanced Materials Research,2012,258(16):5960-5964.

[21] 刘晓辉,李鑫庆,欧阳贵. 铝材无铬有色化学转化膜工艺研究与应用[C]//中国表面工程协会转化膜专业委员会.全国转化膜及表面精饰学术年会.南宁:[出版者不详],2014.

[22] Paloumpa I,Yfantis A,Hoffmann P,et al. Mechanisms to inhibit corrosion of Al alloys by polymeric conversion coatings[J]. Surface & Coatings Technology,2004,s 180-181(2):308-312.

[23] Hinton B R W,Arnott D R,Ryan N E. Cerium conversion coatings for the corrosion protection of aluminum[J]. IJSR,1986,9:162-173.

[24] Pinc W,Maddela S,O'Keefe M,et al. Formation of subsurface crevices in aluminum alloy 2024-T3 during deposition of cerium-based conversion coatings[J]. Surface & Coatings Technology,2010,204(24):4095-4100.

[25] Valdez B,Kiyota S,Stoytcheva M,et al. Cerium-based conversion coatings to improve the corrosion resistance of aluminium alloy 6061-T6[J]. Corrosion Science,2014,87(5):141-149.

[26] Joshi S,Fahrenholtz W G,O'Keefe M J. Alkaline activation of Al 7075-T6 for deposition of cerium-based conversion coatings[J]. Surface & Coatings Technology,2011,205(17-18):4312-4319.

[27] Feng Z,Liu Y,Thompson G E,et al. Sol-gel coatings for corrosion protection of 1050 aluminium alloy[J]. Electrochimica Acta,2010,55(10):3518-3527.

[28] 杨 喆. 金属表面硅烷化处理应用的研究[J]. 科技展望,2016,26(1):52-53.

[29] 周石磊,董 宇,蔡文娟,等. 2024铝合金表面无铬硅烷膜的制备与性能研究[J]. 腐蚀科学与防护技术,2017,29(2): 145-150.

[30] Voevodin N,Jeffcoate C,Simon L,et al. Characterization of pitting corrosion in bare and sol-gel coated aluminum 2024-T3 alloy[J]. Surface & Coatings Technology,2001,140(1):29-34.

[31] 汪海风,阙永生,吴春春,等. 铝合金防腐硅溶胶的制备及涂层性能比较[J]. 电镀与精饰,2015,37(7):15-19.

[32] 詹中伟,孙志华,彭 超,等. 一种用于铝合金表面的复合溶胶涂料、其制备方法及涂覆方法:CN,105419631A[P]. 2016-03-23.

[33] 陈泽民,高梦颖,杨红贤. 铝合金无铬化学转化膜工艺研究[J]. 电镀与涂饰,2015,34(7):391-395.

[34] 张洪生. 无毒植酸在金属防护中的应用[J]. 电镀与精饰,2000,22(1):21-25.

[35] 徐 斌,满瑞林,倪网东,等. 铝表面自组装分子及缓蚀剂复合膜的制备及耐蚀性能[J]. 腐蚀与防护,2007,28(10):499-502.

[36] 徐炽焕. 自组装纳米相粒子(SNAP)涂料的应用研究[J]. 上海涂料,2012,50(1):21-24.

(本文文献格式:秘 雪,满瑞林,李 波.铝及其合金化学转化法的研究进展[J].山东化工,2017,46(11):68-71.)

Reasearch Progress of Chemical Conversion Treatment Technology on Aluminum and Its Alloys

MiXue,ManRuilin,LiBo

(College of Chemistry and Chemical Engineering, Central South University,Changsha 410083, China)

Chemical conversion treatment technology includes chormate surface treatment technologies and non-chormate surface treatment technologies. In recent decades,chormate surface treatment technologies couldn`t be used,because of hexavalent chromium,and non-chormate surface treatment technologies just used in the laboratory. Currently,there`s not a non-chormate passivation coating that can replace the chromate passivation coating. This paper summarizes the features and the research status of chemical conversion treatment technology for aluminum and its alloys at home and abroad,providing a follow-up reference of aluminum and its alloys passivation and the direction of the future research.

aluminum and its alloys; non-chromate; passivation; corrosion resistance; chemical conversion coating

2017-04-11

秘 雪(1991—),女,辽宁葫芦岛人,中南大学硕士生,主要研究方向为金属材料表面处理技术;通讯作者:满瑞林(1955—),男,湖南永州人,中南大学教授,博士生导师,主要从事金属材料表面处理,化工冶金,环境化工,化工模拟与计算方面的研究。

TQ133.1

A

1008-021X(2017)11-0068-04