基于DYNAFORM对航空铝壳体进行折弯回弹有限元分析

2017-09-15张伯荣赵连玉卢燕超

张伯荣,赵连玉,卢燕超

(天津理工大学 机械工程学院 天津市先进机电系统设计与智能控制重点实验室,天津 300384)

基于DYNAFORM对航空铝壳体进行折弯回弹有限元分析

张伯荣1,赵连玉1,卢燕超2

(天津理工大学 机械工程学院 天津市先进机电系统设计与智能控制重点实验室,天津 300384)

铝制壳体在航空航天领域的应用不断提升,进一步提高了航空航天飞行器的综合性能。高精度是航空航天制造业的研究重点和难点。铝合金结构件越来越呈现出大尺寸、薄壁曲面等复杂情况。所以,对航空材料进行折弯回弹分析有着重大意义。本文分析了加工中工件发生弯曲回弹的原因,阐述了影响因子,并对仿真结果进行了优化,对实际加工具有一定的指导意义。

折弯;回弹;铝合金盒形件;有限元

0 引言

航空航天零部件制造是整个航空制造产业链核心的部分,既要保证壳体零件的本身质量,还要保证整个装配件功效的可靠性和耐久性。铝合金具有低密度、高比强度、使用温度范围宽、耐蚀和可焊等诸多优点,是航空航天飞行器轻量化和提高综合性能的最佳用材。铝合金智能精密成形技术将是航空航天制造技术的研究重点。

铝合金盒形件一般有两种形式,一是板料整体冲压成形,二是板料折弯焊接成形。根据企业要求本次研究针对第二种情况,应用于航天电子元件的保护壳。本文将针对航空用铝6061和2A12进行折弯回弹仿真分析。通过对不同尺寸,不同厚度,相同形状的板材进行仿真分析,将结果进行优化,进而选出合适的材料进行加工成型,最大化降低成本,提高航空件的可靠度。

1 材料属性

1)6061

6061铝合金是经热处理预拉伸工艺生产的高品

质铝合金,含镁、硅合金特性多,具有加工性能极佳、优良的焊接性、电镀性、良好的抗腐蚀性、韧性高及加工后不变形等特点。用于制作飞机蒙皮、机身框架、大梁、旋翼、螺旋桨、油箱、壁板和起落架支柱等。

参数如下[1]:

弹性模量E=70Gpa

泊松比ε=0.3

密度ρ=2.70t/m3

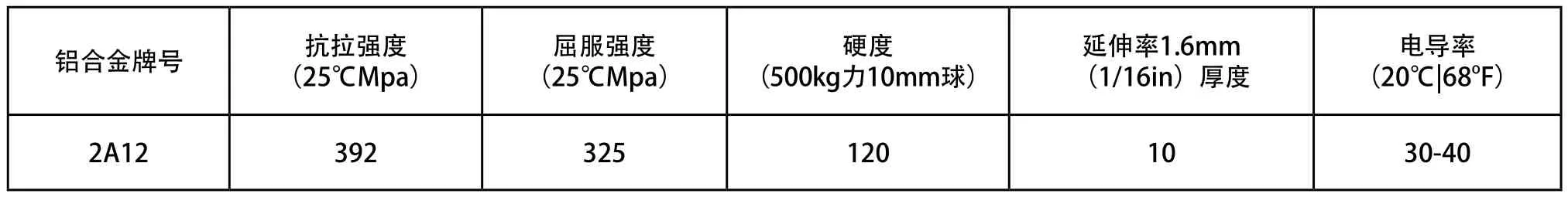

表1

表2

各项异性系数R00=0.38,R45=0.48,R90=0.66

弯曲极限强度228Mpa

2)2A12

2A12铝合金是一种高强度硬铝,可以进行热处理强化。其点焊焊接性良好,用气焊和氩弧焊时有形成晶间裂纹的倾向,在冷作硬化后可切削性能尚好。主要用于制作各种高负荷的零件和构件,如飞机上的骨架零件,蒙皮,隔框,翼肋,翼梁,铆钉等。

参数如下:

弹性模量E=75.4Gpa

泊松比ε=0.33

密度ρ=2.78t/m3

各项异性系数R00=0.803,R45=0.89,R90=0.641

硬化系数P1(K)=281

硬化指数P2(N)=0.179

2 有限元理论

2.1 有限单元法的基本思想

有限单元法(FEM)是一种用于连续场分析的数值模拟技术[2],其基础是变分原理和加权余量法,其基本思想是把计算域划分为有限个互不重叠的单元,选择其内合适的节点作为求解函数的插值点,将微分方程中的变量改写成由各变量或其导数的节点值,通过变分原理和加权余量法将微分方程离散求解。

解题步骤可归纳如下:

1)根据变分原理建立积分方程;

2)划分区域单元;

3)确定单元基函数;

4)进行单元分析;

5)总体合成;

6)处理边界条件;

7)求解有限元方程。

2.2 有限元求解算法

高效的算法是开发使用板料成形模拟系统最基本,最重要的条件[3]。目前,根据有限元程序中采用的时间积分算法的不同,分为静力隐式算法、静力显示算法和动力显示算法。后来又出现一步成形法。本文主要采用静力隐式算法和动力显示算法。

2.2.1 静力隐式算法

静力隐式算法忽略了速度和加速度对模拟过程的影响,采用静力平衡方程显得其更加自然准确。本次仿真将采用静态隐式算法进行回弹分析。

2.2.2 动力显示算法

动力显示算法采用中心差分进行求解,计算速度快,克服了隐式算法的确定啊。本次仿真将采用此算法进行成形模拟。

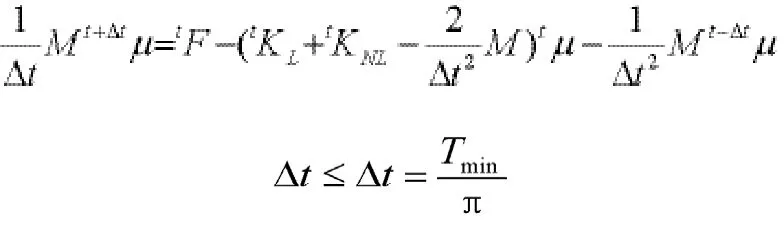

不考虑阻尼的影响,M为对角阵,采用中心差分法得到动态显示算法的递推公式:

式中,Tmin是结构的最小固有振动周期。

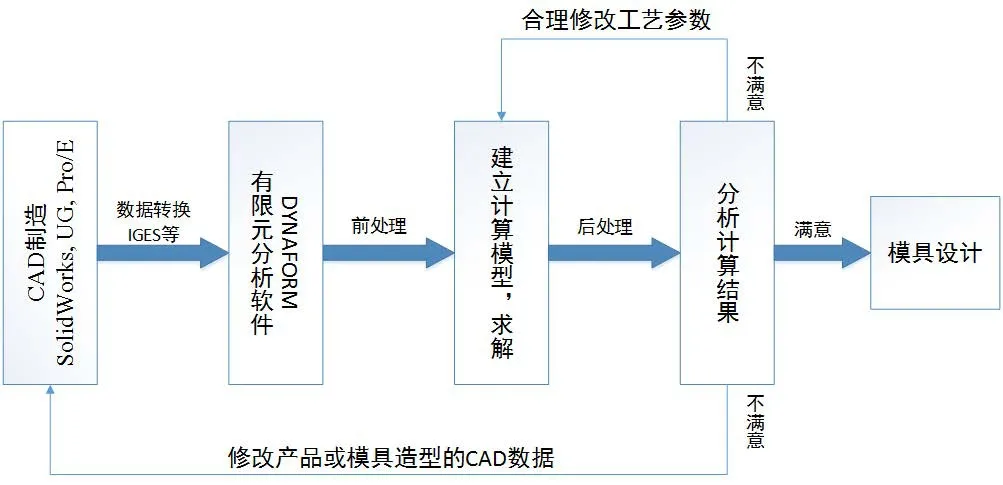

2.3 DYNAFORM软件简介

DYNAFORM软件是由美国ETA公司和LSTC公司联合开发的用于板料成形数值模拟的软件,是LS-DYNA求解器与ETA/FEMB处理器的完美结合,是当下主流的CAE软件之一。该软件可为成形模拟提供众多单元类型,模拟各种接触条件,提供多种冲压材料。模拟简单的拉延到多工步成形过程,从而得到分布应力图、厚向应变图、成形极限图和成形过程动画等。通过DYNAFORM软件进行模拟,可以缩短模具的开发周期,降低成本得到更大的利润空间,同时增加了设计的可靠度。

图1 DYNAFORM分析的一般流程

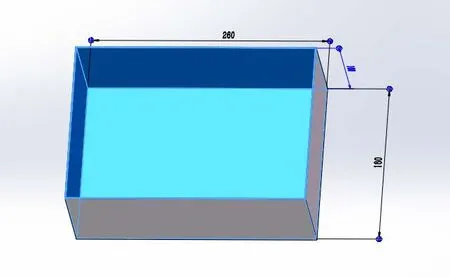

图2 盒形件A(260*180*100)

图2 盒形件A展开(200*180*100)

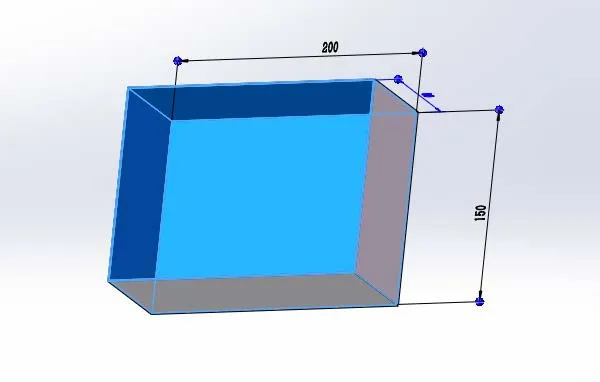

图2 盒形件B(200*150*80)

图2 盒形件实物图

3 折弯回弹分析

3.1 CAD模型--SolidWorks

通过SolidWorks建立三维模型,盒形件尺寸分别设定为A:260*180*100和B:200*150*80,转换成钣金件,并展开,预留焊缝(后期再DYNAFORM还要优化改进)。设定三组不同的板材厚度0.8mm、1.0mm、1.2mm分别应用于下面两种尺寸的盒形件。

3.2 DYNAFORM仿真

将SolidWorks软件中建立的三维模型另存为IGES格式导入DYNAFORM软件中进行冲压折弯仿真。由于DYNAFORM中默认的冲压方向是Z轴方向,所以在建立三维模型的时候要尽量把冲压面沿Z轴方向[4]。

3.2.1 折弯计算

1)导入模型

模型有两种分别为A和B,此处以A为例。

2)网格划分

将坯料板(BLANK)的网格划分为1*1单位,由于冲压方向为Z轴负方向,所以单位法向向下。下模(DIE)的网格划分最大尺寸设置为4,最小尺寸为1。弦高误差0.15,角度20,间隙公差2.5。

3)属性设置

拉延类型选择为单动成形(倒装),已知下模并固定。将下模、板料、压边圈分别按层设置。由于是折弯成形而不是冲压,材料的流动相对较小,所以不需要设置拉延筋。将上文中的材料属性输入并编辑,工具运动速度设置为2500,压边圈闭合速度设为1000,下压边力不需要太大。应用并预览动画,检查模拟运动是否和预期的一致。

4)分析求解

提交任务,先进行LS-Dyna输入文件的设置,选择输出DYNAIN文件,控制参数和自适应参数选择缺省,规定内存为256Mb,采用动力显示算法[6]。

3.2.2 回弹计算

1)导入模型

以模型A为例.

2)设置材料参数

注意回弹计算的材料参数和冲压折弯过程的材料参数一定要一致,否则会计算出错。

3)分析求解

回弹计算选择单步隐式算法,这种算法有利于折弯回弹的分析。在网格处理中选用网格粗化,允许把相邻的法向夹角小于给定角度(8°)的单元合并,这样可以减少计算时间和不稳定性,且有利于回弹计算的收敛[5]。设置约束时,在底面选择三个不共线的点且不能在折弯边界处,三个点之间的距离也不易太远。

3.3 仿真结果分析

由于仿真分析对比图较多,本文中将以下四种类型为示例。

3.3.1 FLD成形极限图

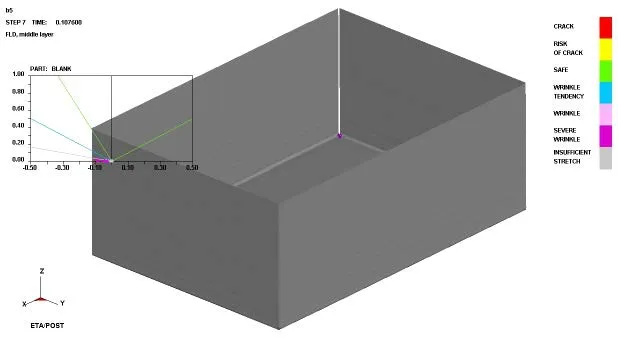

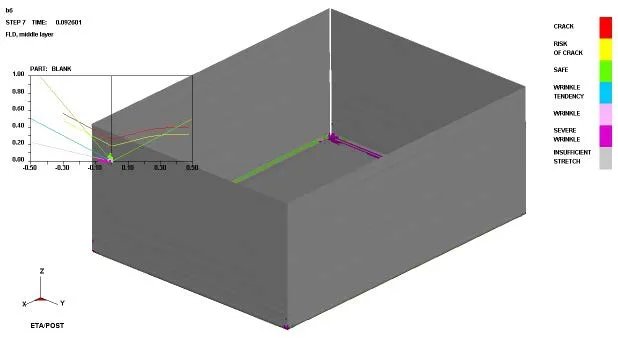

图3 2A12--1.0mm(A)

图3 6061--1.0mm(A)

图3 6061--0.8mm(A)

图3 2A12--0.8mm(B)

通过分析FLD图可以得出以下结论:

对于材料2A12,随着厚度的增加,应变越分散,不确定因素增加,且当厚度≥1.2mm时,更加明显,从左半部分的拉--压区向右半部分的拉--拉区扩散,模型尺寸对其影响不是很大。1.0mm的板材起皱集中在四个底角处,折弯处没有断裂趋势较为安全;0.8mm的板材长边折弯处受到的力较大,但处在安全范围内,短边处起皱严重,并向底面扩散。

对于材料6061,模型尺寸和厚度对其都有明显影响。0.8mm的A型尺寸,板材的严重起皱集中在四个底角,整体都较为安全。1.0mm的A型尺寸,短变折弯处受力大与长边,长边有起皱,四个底角所受应力增加,但处于安全状态。1.2mm的B型尺寸和0.8mm的A型尺寸受力很相似。

对于1.0mm A型板材,2A12比6061较为理想;1.2mm B型板材,6061比2A12受力要更均匀。

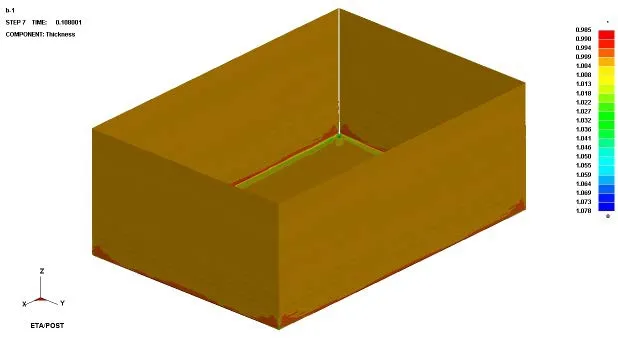

3.3.2 Thickness变薄检查

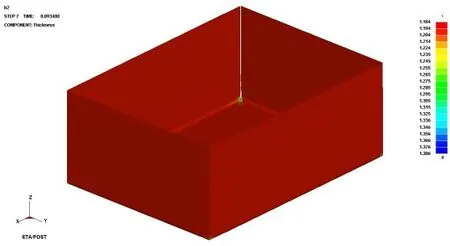

图4 2A12--1.0mm(A)

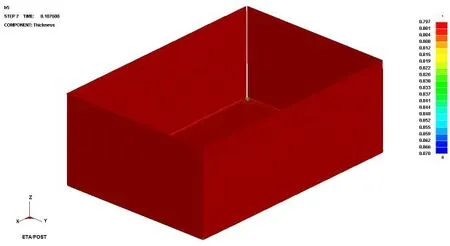

图4 6061--1.2mm(B)

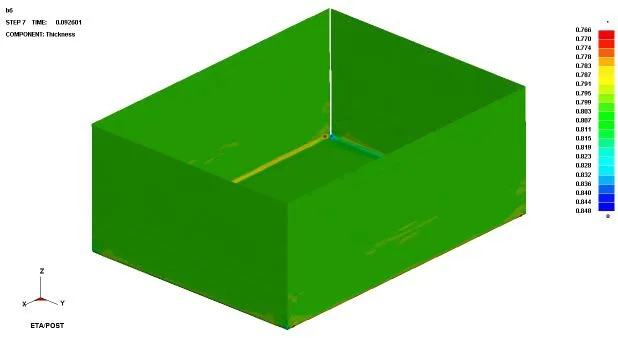

图4 6061--0.8mm(A)

图4 2A12--0.8mm(B)

通过分析Thickness图可以得出以下结论:

针对A型1.0mm板材,2A12和6061整体变薄量几乎一致,2A12底面有几处易变薄区,弯边处材料有向底面流动的趋势;6061短弯边处易变薄,所有弯角和弯边较为均匀。

针对B型1.2mm板材,2A12长弯边处有变薄趋势,短弯边处易变厚,底面变化量较为分散;6061整体易变薄,材料向四个底角流动。

0.8mm B型2A12板材,短弯边处易变厚,长弯边易变薄,四个底角处有两个极端小区域,变薄区和增厚区。而0.8mm A型6061板材整体变薄量均匀,且底角处变换柔和。

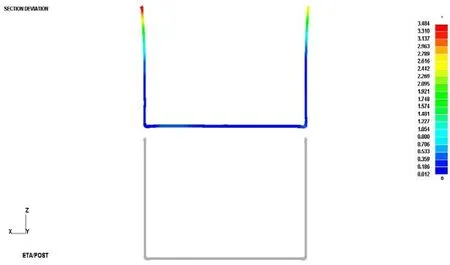

3.3.3 回弹变形云图

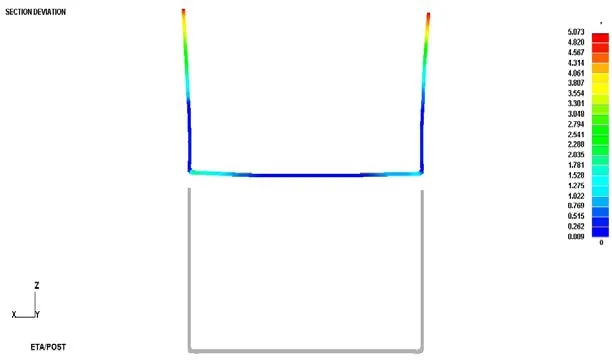

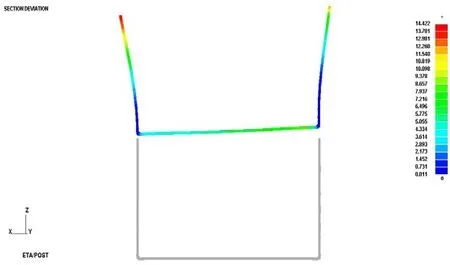

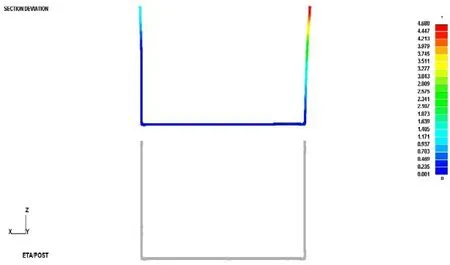

图5 2A12--1.0mm(A)

图5 6061--1.0mm(A)

图5 6061--0.8mm(B)

图5 2A12--0.8mm(B)

通过分析变形云图可以得出以下结论:

对于2A12板材, 1.0mm型的最大变形回弹为3.484mm, 0.8mm型的最大变形回弹4.680mm。所以随着板厚增加回弹程度减少。

对于6061板材,1.0mm型的最大变形回弹为5.073mm,0.8mm型的最大变形回弹14.422mm。随着厚度减少回弹变形严重。

4 结束语

本文通过对铝合金薄板6 0 6 1和2 A 1 2运用DYNAFORM软件进行折弯回弹仿真,完成了对铝合金盒形件的初步冲压分析,为实际生产提供了一定的参考数据,并得出以下结论:

1)每种板料的折弯回弹形变和其厚度、形状都有着密切的联系且厚度的影响因子大于形状。

2)低于1.0mm厚度的板材,6061在成形极限和变薄方面表现良好,但回弹程度严重,所以选择2A12较为适当。

3)高于1.0mm的板材,2A12在回弹变形表现良好,但在成形极限和变薄方面不如6061的属性优异,所以选择6061较为合适。

[1] 贾耀卿.常用金属材料手册(下)[M].北京:中国标准出版社,2015.

[2] 任学平,高耀东.弹性力学基础及有限单元法[M].武汉:华中科技大学出版社,2007.

[3] 裘红英.板料成形性能及CAE分析[M].北京:机械工业出版社,2014.

[4] 王秀凤,郎利辉.板料成形C A E设计及应用--基于DYNAFORM[M].北京:北京航空航天大学出版社,2010.

[5] 陈一哲,刘伟.薄板液压成形起皱预测及控制研究进展[J].机械工程学报,2016,52(4):20-26.

[6] 居龙,毛婷婷,李洪波,张杰.冲压速度对铝合金5182-O拉深性能的影响[J].中南大学学报(自然科学版),2016,08:2643-2649.

Analysis and research of aviation aluminum shell bending and springback based on dynaform

ZHANG Bo-rong1, ZHAO Lian-yu1, LU Yan-chao2

TG386.41

:A

:1009-0134(2017)07-0120-04

2017-04-04

天津市科技计划项目(16ZXANGX000090)

张伯荣(1990 -),男,山西人,硕士研究生,研究方向为机械电子工程。