评价冲压自动化生产线输出能力的指标研究

2017-09-15姜江

姜 江

(上汽通用五菱汽车股份有限公司青岛分公司,青岛 266555)

评价冲压自动化生产线输出能力的指标研究

姜 江

(上汽通用五菱汽车股份有限公司青岛分公司,青岛 266555)

本文介绍了冲压自动化生产线单位时间输出能力ASPM这个指标的特性及其三大影响因素,提出提升冲压生产线单位时间输出能力的方法;对冲压自动化生产线及其它需换型生产的生产系统的输出能力评价,具有重要的指导意义。

冲压自动化生产线;输出能力;评价指标;ASPM

0 引言

在整车生产制造体系里,冲压自动化生产线不同于焊装、涂装及总装工艺流水线的生产特征。除了投资规模大、工艺水平高、工艺复杂系数高等特点外,多条模具线共线生产、不同模具线在同一条压力机生产线下切换生产是冲压生产系统最显著的特征[1]。面对日益激烈的市场竞争,减少浪费、提高生产线输出能力是各汽车制造企业冲压系统提升自身竞争力的关键。

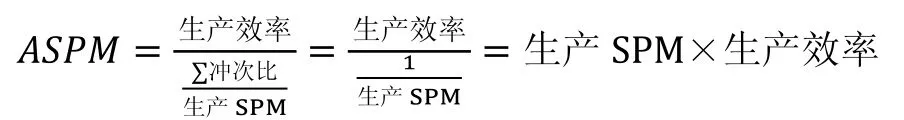

生产效率是冲压生产线的纯加工时间在总运行时间内的占比,它能有效评价冲压生产系统的时间有效利用比例,是衡量时间利用效率的重要指标。但生产效率只体现总工作时间内有效时间的比率问题,并不能衡量在相应时间段内的输出密度,具有很大的局限性。因此,并不能认为生产效率越高的冲压生产体系的优势一定大。要精确地评估冲压生产输出密度的问题,我们用ASPM(Actual Stroke per Minute)的概念。ASPM是指生产线每分钟实际输出的冲次数,体现冲压生产线单位时间的输出能力,是综合衡量冲压生产线硬件先进水平和生产管理能力的重要指标。

1 ASPM影响因素的探讨

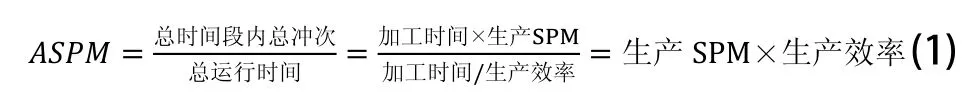

1)当某生产线仅生产一种产品时,即仅有一条模具线工作时:

式中,生产SPM(Stroke per Minute)是为特定模具线设定在压力机上的每分钟冲次数,即设备无停线的连续工作节拍。综合设备能力、模具性能等诸多因素,每条模具线的生产SPM一般不作变动,可看作常量。加工时间是在生产SPM下、无停线的纯工作时间;运行时间是加工时间、各类停线时间及切换时间的总和。

由式(1)可见,仅生产一种零件时,ASPM仅与生产SPM和生产效率有关。当该模具线生产SPM一定的情况下,可以通过减少不必要的生产过程浪费,提高生产效率,提升单位时间输出量。

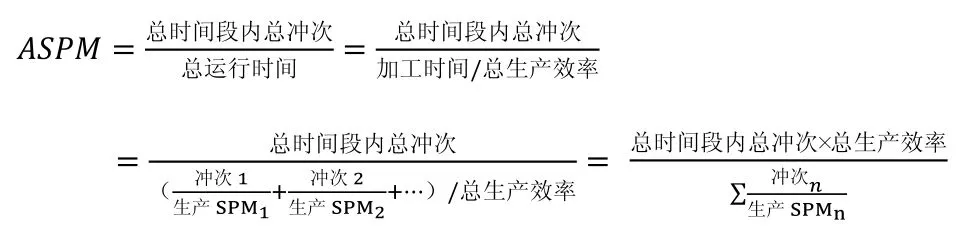

2)当某生产线生产多种产品时,即多条模具线共线生产时:

将分子、分母同时除以总时间段内的总冲次,

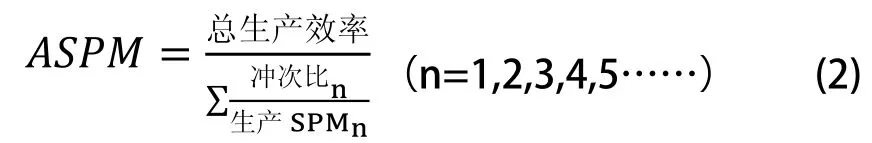

由式(2)可见,在该种情况下,当各模具线的生产SPM确定的情况下,ASPM不仅与总生产效率正相关,还与每条模具线的生产冲次的比例有关。

取分母,

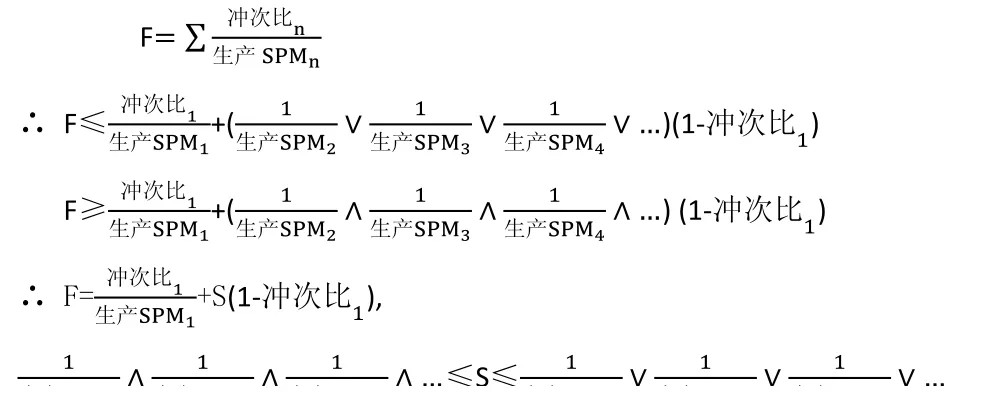

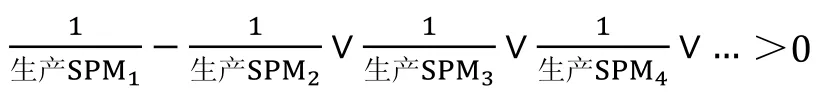

∴ F为增函数的充分条件为:

即:生产SPM1<生产SPMn(n=2,3,4,5……)

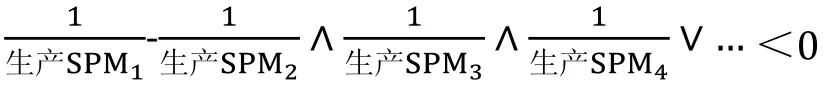

∴ F为减函数的充分条件为:

即:生产SPM1>生产SPMn(n=2,3,4,5……)

回到式(3),当生产SPM1在各生产SPMn中最小时,F随着冲次比1增大而增大。当生产SPM1在各生产SPMn中最大时,F随着冲次比1增大而减小。

综合式(2),当生产效率一定时,当生产SPM1最大时,ASPM随着冲次比1增大而增大;当生产SPM1最小时,ASPM随着冲次比1增大而减小。

因此,当生产效率一定时,当某模具线生产SPM越大,提高其冲次比,ASPM易变大;当某模具线生产SPM越小,提高其冲次比,ASPM易变小。

特殊情况下,当式(2)中生产的多品种模具线的生产SPM相同时,式(2)可演变为:

该情况下,相当于式(1)提到的生产线仅有一条模具线工作,即,ASPH只与生产SPM和生产效率有关。

2 结论

多模具线共线切换生产的冲压自动化生产线ASPM整体输出,不但与生产SPM、生产效率有关,各条模具线的生产冲次比例均对其有直接影响。

结合生产实际,要提高冲压生产系统ASPM整体输出,不但要提升生产效率,同时,需要对不同生产节拍模具线的排产安排密切关注。因为冲压生产中的排产需求主要根据后续车间拉动数量需求制定,一定时间段内,当高节拍零件的生产比例高于需求比例时,ASPM易变大;当低节拍零件生产比例高于需求比例时,ASPM易变小。因此,排产时,需着重关注低节拍模具线的排产比例,防止低节拍零件过量生产带来的库存浪费及对ASPM低输出的影响。

本文提出的影响冲压自动化生产线输出能力的指标分析,对于其它需换型生产的生产制造系统同样具有理论价值和参考意义。

[1] 马焕雯.汽车制造冲压车间生产计划与生产调度的研究[M].北京:北京大学出版社.2009:26.

Study on evaluation index of output capacity in an automatic Press production line

JIANG Jiang

TP206

:A

:1009-0134(2017)08-0114-04

2017-06-13

姜江(1984 -),男,山东青岛人,工程师,本科,工学学士。