采煤机强力齿的改进与分析

2017-09-14张俊歌朱冰心杨银川中国矿业大学银川学院

张俊歌,朱冰心,杨银川中国矿业大学银川学院

采煤机强力齿的改进与分析

张俊歌,朱冰心,杨银川中国矿业大学银川学院

文中介绍了一种改进的采煤机强力齿方案,以市面上现有的采煤机镐齿为基础,通过改变其内部结构,使其成为具有弹性,能够旋转、伸缩、放大截割力,提高截割效率,减小摩擦、冲击、丟失,延长实用寿命的强力齿,并通过理论计算改进后的强力齿能够提供的采掘力。

采煤机强力齿;截锥弹簧;镐齿

1 背景

目前,国内外所生产的齿种类繁多,在各种齿中由于工作环境恶劣,镐齿摩擦损失、冲击损失、丢失损失而造成机械工作机构频繁换齿,其结果限制了机械设备的工作效率。如:煤矿采煤机滚筒镐齿损坏、丢失、摩擦仍未杜绝,且目前所使用的镐齿均为固定式,均不能产生力的放大,故对于齿仍有较大的研究价值。

2 采煤机强力齿的设计

2.1 设计理念

采煤机强力齿以采煤机滚筒镐齿为基础,结合自动中心冲的原理和结构,通过改变其原有的内部结构,有效解决镐齿摩擦、冲击、丢失问题,同时使采掘力成倍放大,提高采掘效率。

2.2 设计方案

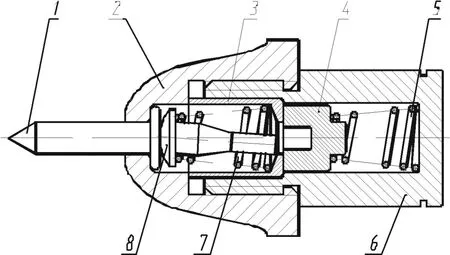

如图1所示,采煤机强力齿主要包括合金齿头、齿体、套筒、滑块、二级截锥弹簧、尾座、一级截锥弹簧和导杆八个部分。

图1 采煤机强力齿1.齿头;2.齿体;3.套筒;4.滑块;5.二级截锥弹簧;6.尾座;7.一级截锥弹簧;8.导杆

2.3 工作原理

工作时,采煤机滚筒和煤层分别同时对强力齿齿体和合金齿头施加压力,迫使合金齿头推着导杆向尾座方向移动,在不受力的情况下,由于一级截锥弹簧的作用,导杆在强力齿齿体内呈倾斜的状态,一旦受到较大外力的作用时,套筒尾部的小孔会自动将导杆的位置纠正。装在尾座内的滑块心轴上装有二级截锥弹簧,在合金齿头受力不是很大的情况下,导杆依然呈倾斜状态,此时导杆细端与滑块的中心孔外缘相接触时,导杆推动滑块压缩二级截锥弹簧向尾座方向移动,施加压力越大,合金齿头移动的距离越大,二级截锥弹簧压缩变形就越大,二级截锥弹簧积蓄的能量也就越大。由于导杆的形状为中间有一段具有锥度的阶梯轴,滑块的中心部位有一定大小和深度的盲孔,在合金齿头受到较大的压力时,合金齿头推动导杆的锥度段穿过套筒尾部小孔,此时,由于锥度与孔配合时的自定心作用,迫使导杆由倾斜状态慢慢调整到导杆轴线与强力齿轴线相重合的位置,此时导杆的细端刚好能够滑入滑块中心的盲孔内,滑块在二级截锥弹簧的压缩下立刻向合金齿头的方向移动,导杆的细端与滑块中心的盲孔立刻相配合,导杆的细端与盲孔的端面在外力的冲击下相接触并发出“啪”地一声,该冲击力通过导杆传递到合金齿头对煤层产生一个较强的冲击力,当采煤机滚筒和煤层对强力齿施加的力撤去后,一级截锥弹簧会推动导杆带动合金齿头恢复初始状态,二级截锥弹簧会推动滑块回到原始位置。这样就完成了采煤机强力齿对煤层瞬间冲击采掘的一个自动工作过程。

2.4 主要部件作用

该采煤机强力齿能够实现自动冲击工作过程,最主要有两个力的作用,一个是采煤机滚筒施加的外力,另一个是二级截锥弹簧压缩后带动滑块对导杆细端的一个冲击力。起主要作用的有以下几个零件:

(1)一级截锥弹簧

它的主要作用是在套筒尾部小孔还未与导杆的锥度段相配合时,始终保持导杆在强力齿齿体内呈倾斜状态;在强力齿工作结束后使导杆和合金齿头恢复到初始状态。

(2)套筒

它的主要作用是当套筒尾部的小孔与导杆的锥度段相配合时,利用孔与圆锥配合时的自定心作用慢慢使导杆由倾斜状态调整为导杆的轴线与强力齿齿体轴线相重合的位置。当然导杆倾斜的角度并不是越大越好,这要根据强力齿内部结构空间来确定。

(3)二级截锥弹簧

它的一端绕在滑块上,主要作用是积蓄能量并提供滑块沿强力齿轴线向合金齿头方向冲击的一个力度。

3 分析验证

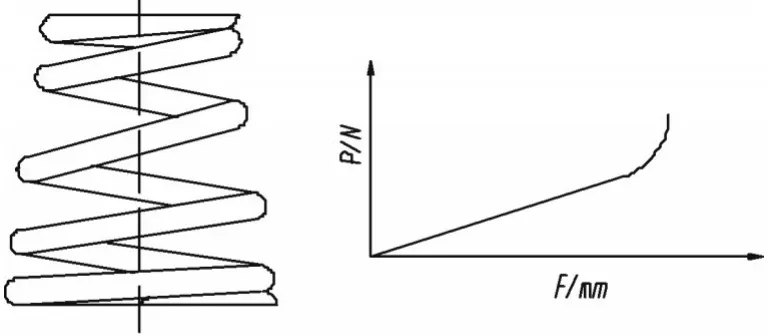

截锥螺旋弹簧承受载荷时,在簧圈接触前,力与变形成正比,表现为特性线为直线区段;当载荷逐渐增加时,弹簧圈从大端开始出现并死,有效圈数相应减少,弹簧的刚度也逐渐增大,直到弹簧圈完全压并。这一阶段力与变形的关系呈非线性,表现为特性线段为渐增型,如图2所示。

图2 截锥螺旋弹簧的结构和特性线

截锥螺旋弹簧的刚度为变值,其锥角越大,弹簧的自振频率的变化率越高,对于缓和或者消除共振有利。与圆柱螺旋弹簧相比,在系统的外廓尺寸下,它能承受较大的载荷,并可以产生较大的变形,而且全压缩高度比较小。在受力时,它的稳定性也比较好。与圆柱螺旋弹簧相比,截锥螺旋弹簧具有较大的横向稳定性。[2]

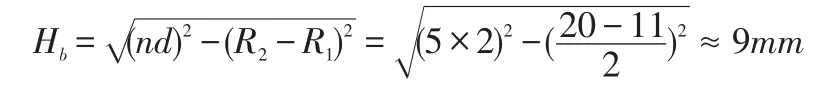

在强力齿工作中提供击打力的是二级截锥弹簧,而截锥弹簧又分为等节距截锥螺旋弹簧和等螺旋升角截锥螺旋弹簧,在此处我们采用的二级截锥弹簧是等节距截锥螺旋弹簧,已知采煤机强力齿中滑块的质量为m1=45g,滑块中心的盲孔深度为L=9mm,合金齿头的质量为m2=31g,导杆的质量为m3=21g,二级截锥弹簧的钢丝直径为d=2mm,自由高度为H0=30mm,有效圈数n=30mm,弹簧丝小端头的曲率半径R1=5.5mm,弹簧丝大端头的曲率半径R2=10mm,所用弹簧丝的切变模量为G=78.5 GPa,根据等节距截锥螺旋弹簧的计算公式得,

由于:R2-R1=10-5.5=4.5<nd=5×2=10故弹簧压并时的高度为:

大端开始触合时的负荷为:

由于考虑到采煤机强力齿工作时的可靠性,故二级截锥弹簧的最大变形量应小于H0-Hb=30-9=21mm,所以采煤机强力齿中设计的其工作变形量为ΔH=16mm。因为截锥螺旋弹簧在大端开始触合后的弹簧特性线段表现为渐增型,综合考虑后,对截锥螺旋弹簧大端开始触合后的弹簧特性线段做近似处理,即截锥螺旋弹簧大端开始触合后的弹簧特性线段与大端开始触合前的弹簧特性线段一致,计算得,

截锥螺旋弹簧的变形量为ΔH=16mm时的负荷为:

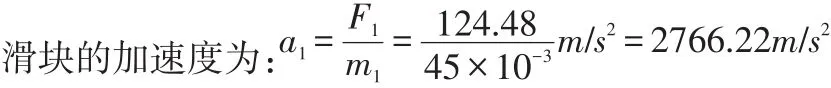

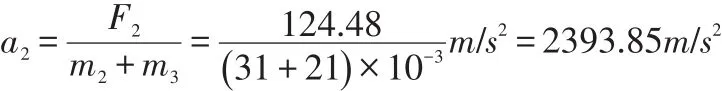

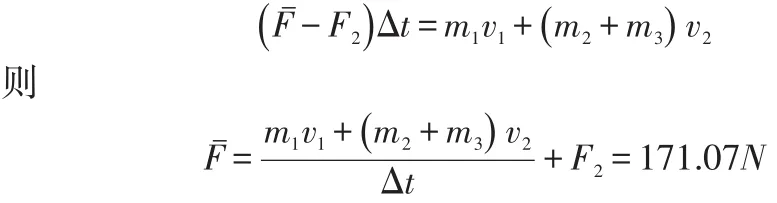

当二级截锥弹簧的变形量达到16mm时,导杆的细端瞬间滑入滑块中心的盲孔,此时,二级截锥弹簧推动滑块向合金齿头方向加速运动,煤层推动着合金齿头带动导杆向尾座方向加速运动,根据牛顿第三定律和第二定律得:

二级截锥弹簧施加在滑块上的力为:F1=FΔ=124.48N

煤层通过合金齿头施加在导杆上的力为:F2=FΔ=124.48N

导杆的加速度为:

导杆细端从滑入滑块中心的盲孔瞬间到与与滑块中心的盲孔相配合瞬间的时间为:

导杆细端与滑块中心的盲孔相配合瞬间,

滑块的速度为:V1=a1t=2766.22×1.87×10-3m/s=5.17m/s

导杆的速度为:V2=a2t=2393.85×1.87×10-3m/s=4.48m/s

设导杆细端与滑块中心的盲孔相配合瞬间到相对静止的冲击过程历时为Δt=0.01s,则由动量定理可得:

显然,此时的冲击力要比齿与煤层之间的力大,且此处计算时二级截锥弹簧的非线性特性线段采用了近似处理,所以实际的冲击力比此处的计算值还要大。另外,采煤机强力齿冲击力的大小主要取决于二级截锥弹簧的弹簧丝直径和材质,所以可以根据实际情况需要采用不同材质或不同弹簧丝直径的截锥弹簧即可。

4 结语

采煤机强力齿结构相对简单,装配较容易,由于工作时合金齿头可旋转和伸缩,故齿头所受摩擦均匀,工作中齿的硬性损伤也可降低。另外采用此种结构的强力齿可以使采掘力集中起来成倍放大,提高采掘效率。

[1]彭志慧,谢晓红.自动中心冲的简易设计[J].机械工程师,2016(9):108

[2]秦大同,谢里阳.现代机械设计手册:单行本弹簧设计[M].北京:化学工业出版社,2013.3.

郑宝柱。