大跨度悬挑钢连廊施工全过程数值模拟及监控

——以某大厦主体工程为案例

2017-09-12杨伟

杨 伟

(1.福建省建筑科学研究院 福建福州 350025;2.福建省绿色建筑技术重点实验室 福建福州 350025)

大跨度悬挑钢连廊施工全过程数值模拟及监控

——以某大厦主体工程为案例

杨 伟1,2

(1.福建省建筑科学研究院 福建福州 350025;2.福建省绿色建筑技术重点实验室 福建福州 350025)

对某大跨度悬挑钢连廊的施工全过程进行数值模拟分析和卸载监控。针对制定的钢连廊施工方案,采用MIDAS/GEN软件进行施工全过程数值模拟分析,以确保方案的可行性。同时对卸载过程钢梁的变形和关键受力部位的应力进行监测,以保证结构在胎架卸载过程中的安全,并验证数值模拟的准确性。测试结果表明:该工程数值模拟准确,施工方案可行,卸载后结构处于安全状态。

钢梁;大悬挑;施工监控;数值模拟

0 引言

随着大型钢结构项目越来越多,其建筑造型也越来越复杂,导致施工方案也复杂,随之施工过程的力学问题也受到重视。大型钢结构施工过程往往需要通过多阶段分步施工,并由构件或子结构逐步组装形成。施工过程经常伴随着临时支撑的安装、拆除。由于存在着施工荷载。在施工过程中可能会发生由于结构不完整或施工缺陷导致不堪施工荷载的情形,从而导致施工事故的发生。因此,施工过程的有限元分析对保证结构的安全性尤其重要[1-2]。

众多实际工程案例表明,为保证制定的施工方案合理和施工过程的安全,应对整个施工过程进行关键杆件的应力及变形计算和监测[3~6]。

本文结合某高层大跨度悬挑钢连廊的施工,利用MIDAS/GEN 软件对施工全过程进行了数值模拟分析并进行卸载过程监测。

1 工程概况

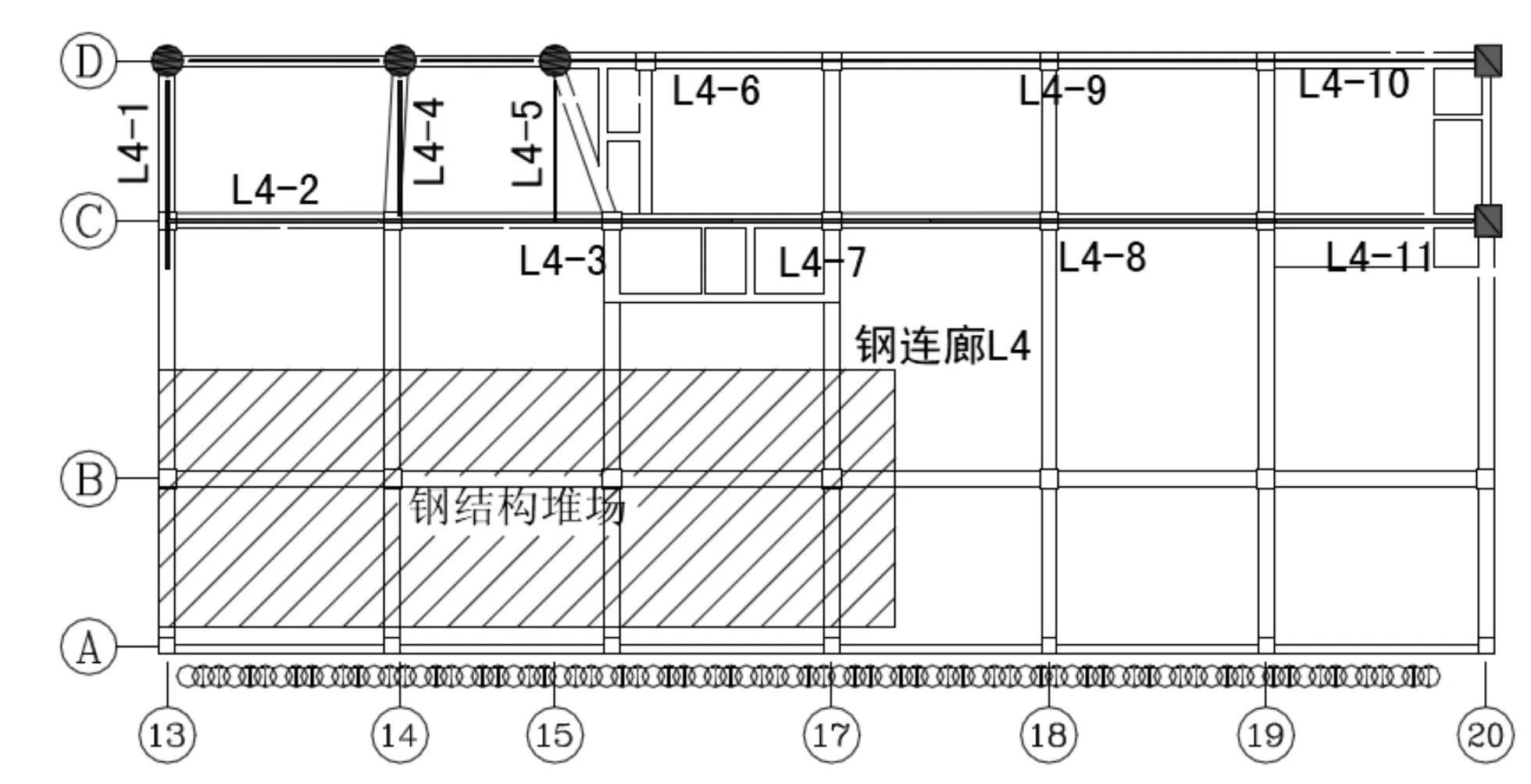

某大厦主体工程建筑高度主楼为149.9m,总建筑面积约为125 290m2,主要由一幢地上31层办公楼及2幢5~7层附属楼组成,3幢楼在地下连通,地下室2层,地上由4座钢连廊连通。钢连廊分布情况如图1所示。L1、L2、L3连接主楼与东西楼之间,其中主楼与西楼之间为钢连廊,主楼和东楼之间为连廊L4,连廊L4采用钢梁形式,跨度和悬挑均比较大,如图2所示。钢连廊L4位于主楼和东楼之间,跨度为51m,宽9m,连通主楼第五层和东楼第五层。

该工程钢连廊L4跨度为51m,连廊的安装达到《危险性较大的分部分项工程安全管理办法》中“跨度大于36m及以上的钢结构安装工程,需要组织专家对专项方案进行论证”的要求。为保证制定方案的可行性及施工的安全,对钢连廊L4的施工过程进行全过程数值分析,并同时进行卸载过程的监测。本文主要以钢连廊L4为例进行介绍。

图1 钢连廊分布情况

图2 L4钢连廊示意图

2 施工方案

2.1 钢梁施工过程

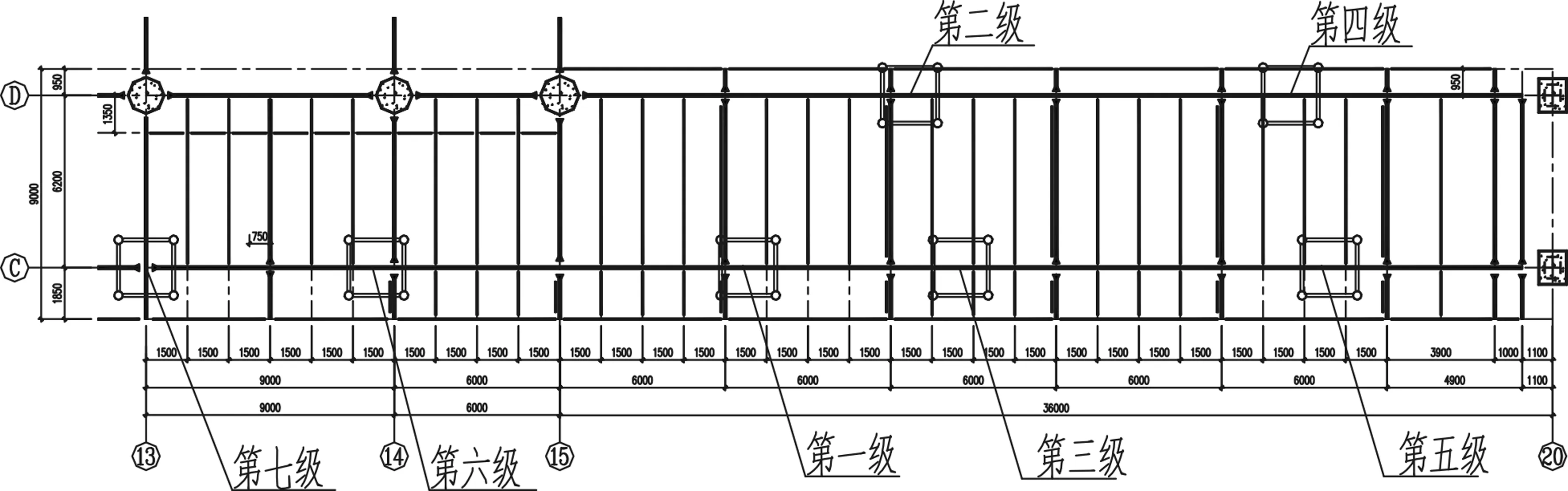

钢连廊L4主钢梁分成3~5段,根据连廊钢箱梁分段,对分段杆件进行编号,如图3所示。

图中L4-6、L4-9和L4-10拼接成内跨主钢梁,L4-2、L4-3、L4-7、L4-8和L4-11拼接成外跨主钢梁,L4-1、L4-4和L4-5为悬挑段主钢梁,与主楼柱牛腿焊接。内跨主钢梁一端(即L4-6位置)也是与主楼柱牛腿焊接,另外一端则与东楼柱采用隔震支座连接。外跨主钢梁一端(即L4-2位置)与悬挑端(即L4-1)采用螺栓连接,另外一端则与东楼柱也是采用隔震支座连接。施工之前主梁通过事先分段处搭设好的胎架,在高空进行原位组装,其余小型构件及次梁采用高空散装的方法[7-8]。

图3 钢连廊L4主梁分段情况

2.2 胎架卸载装置及分级

钢箱梁Z方向上由胎架顶部标高控制,局部精确调节通过在胎架上设置钢楔子调节,钢楔子装置如图4所示。XY平面内调整主要由吊装过程初控,并通过千斤顶进行局部调节。

卸载过程按照“变形先大后小”的原则进行部署施工卸载顺序。根据结构计算,在胎架卸载时,将钢楔子重复由中间向两边进行下调,逐步将主梁下钢楔子全部卸载悬空,从而达到支撑卸载目的。图5给出了胎架平面布置及胎架卸载顺序示意图。

图4 钢楔子装置图

图5 钢连廊L4胎架位置卸载顺序示意图

3 施工过程数值模拟

3.1 MIDAS/GEN施工阶段分析

MIDAS/GEN施工阶段分析功能可以考虑:任意龄期构件和任意时刻荷载的加载与卸载以及边界条件的变化等因素。该程序有两种计算模型(累加模型和独立模型)来考虑施工过程的问题,不同计算模型有各自优点:

(1)累加模型,可以方便解决混凝土收缩和续编问题,施工阶段分析时,下一个阶段模型可以继承上一个阶段模型的内力和位移等。

(2)独立模型,不能反应收缩和徐变问题,但容易解决大位移等非线性分析,在每个施工阶段均按一个独立模型进行计算分析,即各自考虑自身的荷载和边界条件等,并最终将各个独立分析结果的差作为累加结果进行考虑。

文中考虑将上一个阶段模型的内力和位移,作为下一阶段的分析条件进行安装及卸载全过程数值模拟,即采用累加模型。

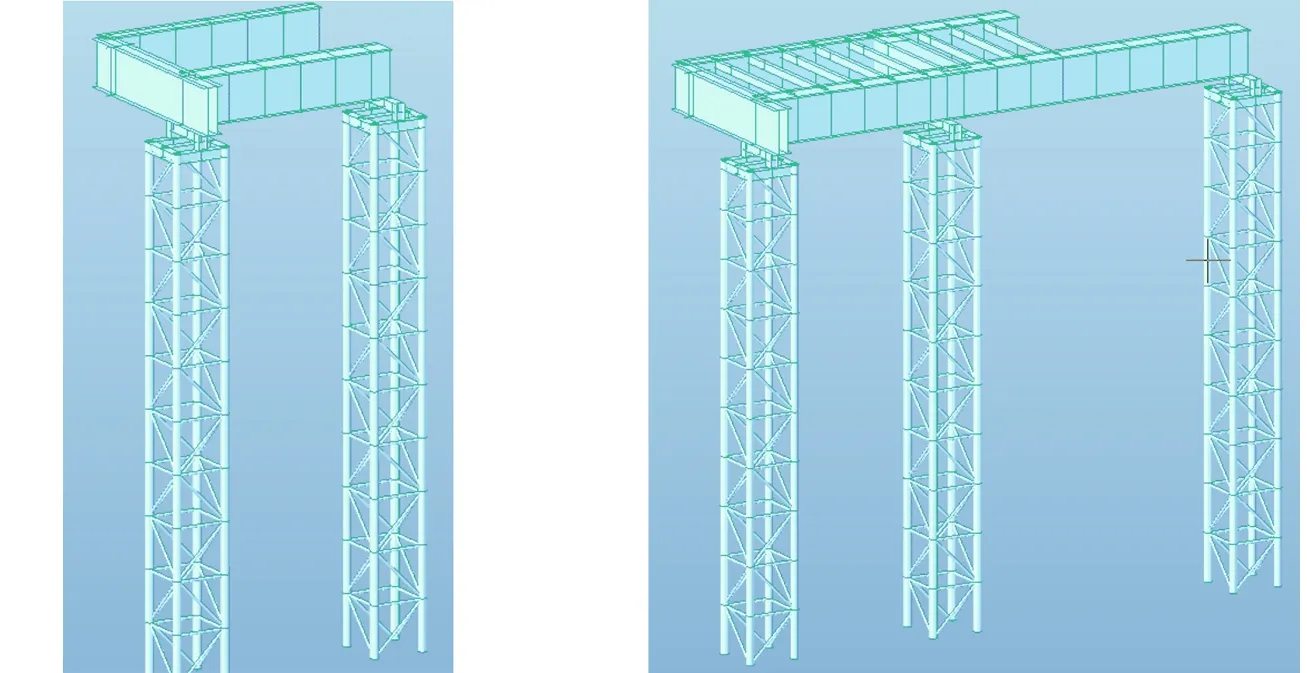

3.2 MIDAS/GEN计算模型

根据施工方案及部署,该施工模拟过程共分为14个阶段,荷载主要考虑结构自重、施工荷载,通过激活各施工阶段的结构组、荷载组和边界组,即可进行施工全过程的分析。施工阶段部分模型如图6~图10所示。

图6 第一阶段(安装过程) 图7 第四阶段(安装过程)

图8 第十阶段(安装完毕)

图9 第十三阶段(卸载过程)

图10 第十四阶段(卸载完毕)

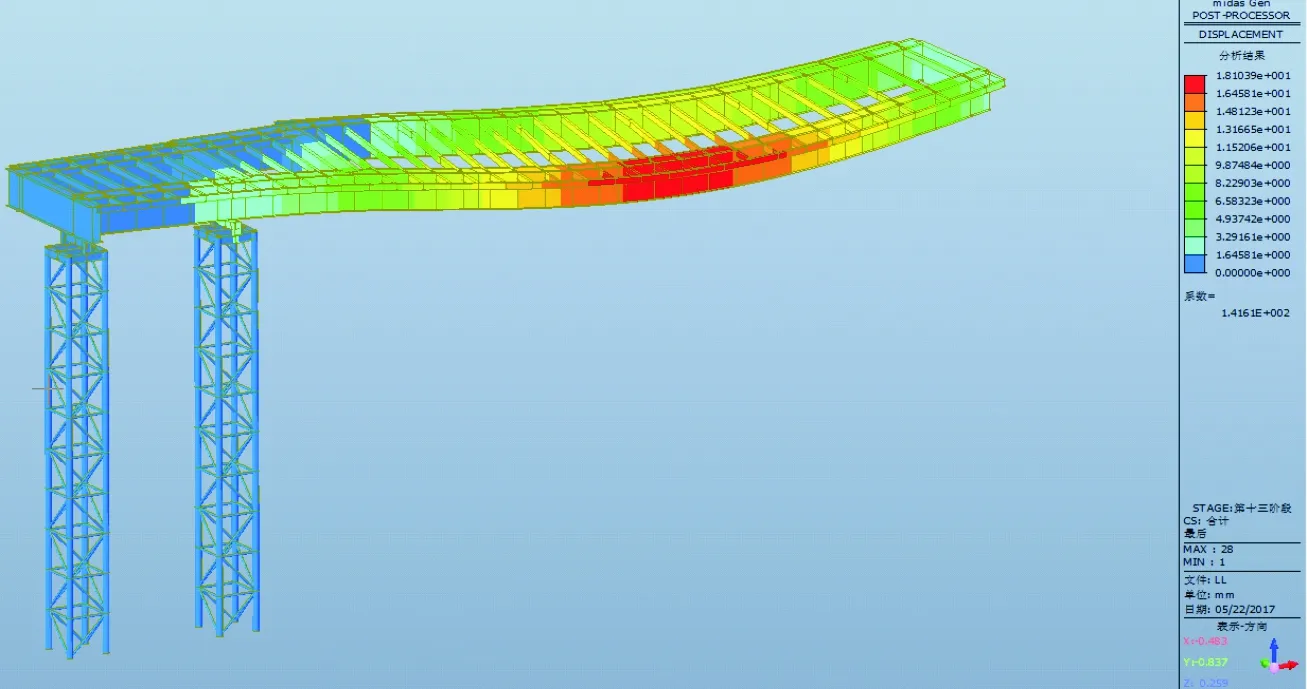

3.3 数值分析结果

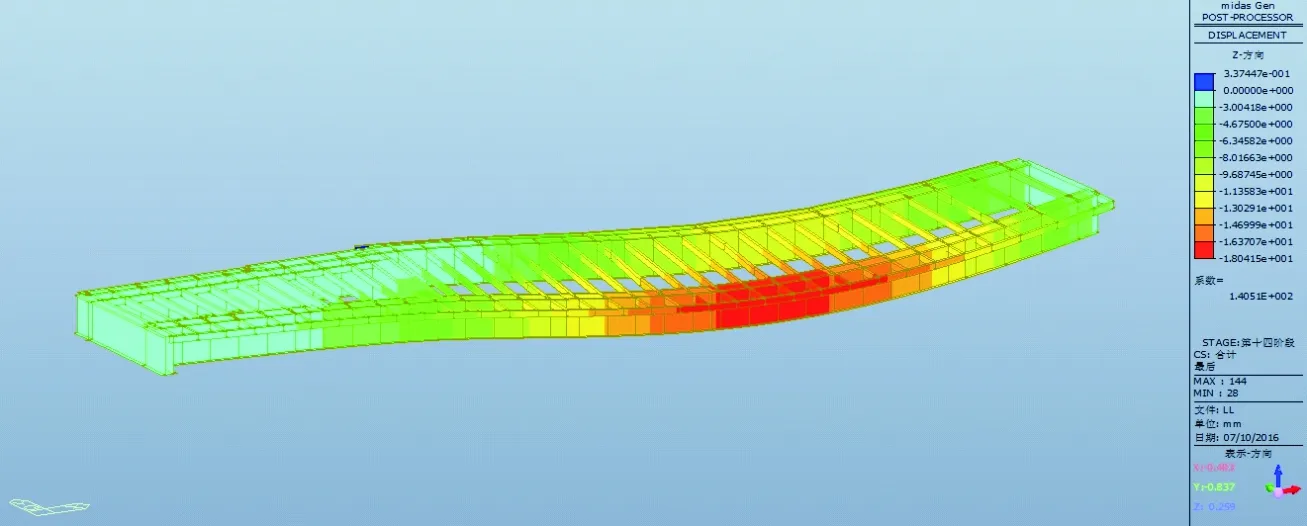

根据上述分析模型可以得到各施工阶段结构的应力及变形结果。限于篇幅,文中仅给出部分分析后的应力及变形结果,如图11~图14所示。由图可知,钢连廊L4在胎架卸载后内外跨中位置和牛腿根部位置应力较大,变形最大值则均在内外跨的跨中位置。

图11 结构应力(第十三阶段)

图12 结构整体变形(第十三阶段)

图13 结构应力(卸载完毕)

图14 结构整体变形(卸载完毕)

施工过程L4-5悬挑端及内外跨主钢梁跨中变形曲线,L4-5牛腿处、内跨主钢梁牛腿处、内外跨跨中处应力变化曲线,如图15~图16所示。

图15 施工全过程主钢梁悬挑端及内、外跨中变形曲线

图16 施工全过程牛腿根部及跨中处应力变化曲线

由图15可知,整个安装过程中,结构位移逐渐增加,变化相对缓慢。结构位移较大突变是在施工第十二阶段,即胎架开始卸载后。当胎架卸载完成后,L4-5悬挑端最终变形值为5.5mm,内跨主钢梁跨中最终变形值为9.7mm,外跨主钢梁跨中最终变形值为17.6mm。

同样,由图16可知,整个安装过程中,结构的应力水平始终保持在合理的范围。当胎架开始卸载时,结构应力开始骤然增加,卸载完成后主钢梁最终应力变化范围在-19.0MPa~33.5MPa之间。整个过程中,构件受力远小于材料的屈服强度,安全储备充足。

4 现场卸载过程监测

在施工卸载过程中对关键位置处的应力和变形进行监测[9],即在内外主钢梁的跨中、牛腿根部、悬挑端均布置了测点进行应力和变形监测。应力采用振弦式应变计进行测试,如图17所示,变形则采用高精度徕卡全站仪进行测试。每一级卸载完均进行应力和变形数据采集。

图17 振弦应变计布置及保护(牛腿及跨中位置)

4.1 变形测试结果

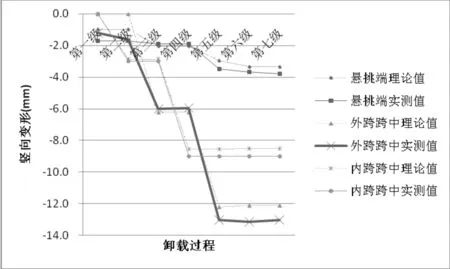

胎架各级卸载过程钢梁各监测点变形监测结果与理论计算值对比曲线,如图18所示。由图可知,卸载过程实测值和理论值趋势和大小均基本吻合,说明数值模拟结果准确,施工方法可行。

此处的变形理论值小于施工全过程模拟的结果,如图15所示,其原因在于与实测值作比较,如图18所示。理论计算值已扣除了胎架卸载前胎架及钢梁自重作用下的变形值。

图18 胎架卸载过程监测点变形实测值及理论值对比曲线

4.2 应力测试结果

胎架各级卸载过程钢梁各监测点应力监测结果与理论计算值对比曲线,由图19可知,内、外跨钢梁跨中的应力实测值与理论值基本吻合。悬挑端牛腿根部及内跨牛腿根部应力的实测值与理论值趋势相符但数值偏小。这主要是由于实际牛腿处应力监测位置并不在牛腿根部,而是靠近牛腿处图如图17所示。因此,应力测试结果与理论值也是基本吻合的。

图19 胎架卸载过程监测点应力实测值及理论值对比曲线

5 结论

(1)MIDAS/GEN通过合理的设定施工过程各个参数(模型结构组、荷载组、边界组等参数),可以模拟

结构施工建造全过程,模拟得到的施工全工程应力、变形曲线,对保证结构施工过程的安全提供了有效的技术保障。

(2)测试结果表明:钢梁关键部位的应力和钢梁的变形实测值均与理论数值模拟结果基本吻合,验证了数值模拟的准确性,并说明结构施工方法可行,卸载后结构处于安全状态。

本案例可供相关类似工程参考。

[1] 潘多忠,魏德敏.大跨度钢结构分步施工模拟方法[J].华南理工大学学报(自然科学版),2010,38(9):123-126.

[2] 崔晓强, 郭彦林, 叶可明.大跨度钢结构施工过程的结构分析方法研究[J].工程力学,2006,23(5):83-88.

[3] 周建民, 陈顺 ,常建新.大跨度空间钢管桁架的卸载过程模拟及控制[J].建筑钢结构进展,2008,10(4):14-17.

[4] 杨伟.福州海峡国际会展中心扩建工程东区钢桁架施工过程数值模拟[J].福建建筑,2015(7):117-119.

[5] 钱稼茹,张微敬,赵作周,等.北京大学体育馆钢屋盖施工模拟与监测[J].土木工程学报,2009,42(9):13-20.

[6] 伍小平,高振锋,李子旭.国家大剧院钢壳体施工全过程模拟分析[J].建筑结构学报, 2005, 26(5): 40-45.

[7] 宋国福,王海涛,张三虎.神华技术创新基地大跨度钢桁架施工技术[J].施工技术,2011,40(349): 55-58.

[8] 李太权,苏建成,邱国锋.临沂机场航站楼钢管桁架施工技术[J].建筑技术,2012, 43(10): 873-876.

[9] 杨伟,常志巍,郭郴,等.某大跨度悬挑钢连廊施工过程监测[J].福建建筑,2016(10):63-66.

Numerical Simulation and Control of the Whole Construction Process of a Large Span Cantilever Steel Gallery ——Take a hige-rise building as a case

YANGWei1,2

(1. Fujian Academy of Building Research, Fuzhou 350025; 2. Fujian Provincial Key Laboratory of Green Building Technology, Fuzhou 350025)

The whole construction process of a large span cantilever steel gallery is simulated and monitored. According to the construction scheme of steel gallery, MIDAS/GEN software was used to carry out numerical simulation analysis of the whole process of construction, in order to ensure the feasibility of the scheme. In the same time, the deformation of the steel beam and the stress of the key parts in the unloading process were monitored, in order to ensure the safety of the structure. Also, the accuracy of numerical simulation was verified. The test results show that the numerical simulation is accurate, the construction scheme is feasible, and the structure is in a safe state after unloading.

Steel beam; Large cantilever; Construction monitoring; Numerical simulation

杨伟(1979.10- ),男,高级工程师。

E-mail:ywluck@qq.com.

2017-05-15

TU393.3

A

1004-6135(2017)09-0026-05