飞机刹车盘钢夹断裂分析

2017-09-11袁建宇逄锦程

袁建宇,逄锦程,韩 露

(航天材料及工艺研究所,北京 100076)

飞机刹车盘钢夹断裂分析

袁建宇,逄锦程,韩 露

(航天材料及工艺研究所,北京 100076)

飞机刹车盘钢夹在使用过程中发生断裂。利用体视显微镜、金相显微镜、扫描电子显微镜、能谱仪等手段对发生断裂的钢夹的断口宏观微观形貌、组织、微区成分和显微硬度进行分析。结果表明:钢夹的断裂模式为疲劳断裂;断裂原因与钢夹材料硬度明显低于设计要求,显微组织中存在大量条状氧化物夹杂(大于3级),导致材料强度降低、承载能力不足有关;建议严格控制钢夹热处理工艺,原材料缺陷以及零件装配公差。

炭/炭刹车盘钢夹;疲劳断裂;硬度;氧化物夹杂;装配公差

0 引言

飞机在着陆过程中依靠刹车盘中动盘和静盘之间的摩擦将飞机的动能转化为热能,从而达到减速的目的。飞机着陆时机轮受到的冲击和振动是难以避免的,必须要有金属件作为传力和保护结构,防止刹车盘受到机轮的直接冲击和碰撞,并减少刹车盘键槽的磨损,最终提高刹车盘的使用寿命[1-2]。这是由于刹车盘的主要成份是碳纤维和化学气相沉积、浸积增密后形成的结构碳,这种材料承受冲击和碰撞的能力不佳,极易由于受到冲击作用发生损坏,因此受冲击的部分必须受到金属件的保护[3]。因此,金属件是飞机刹车盘结构中的重要组成部分,其材料和性能直接关系到飞机刹车过程的顺利进行。

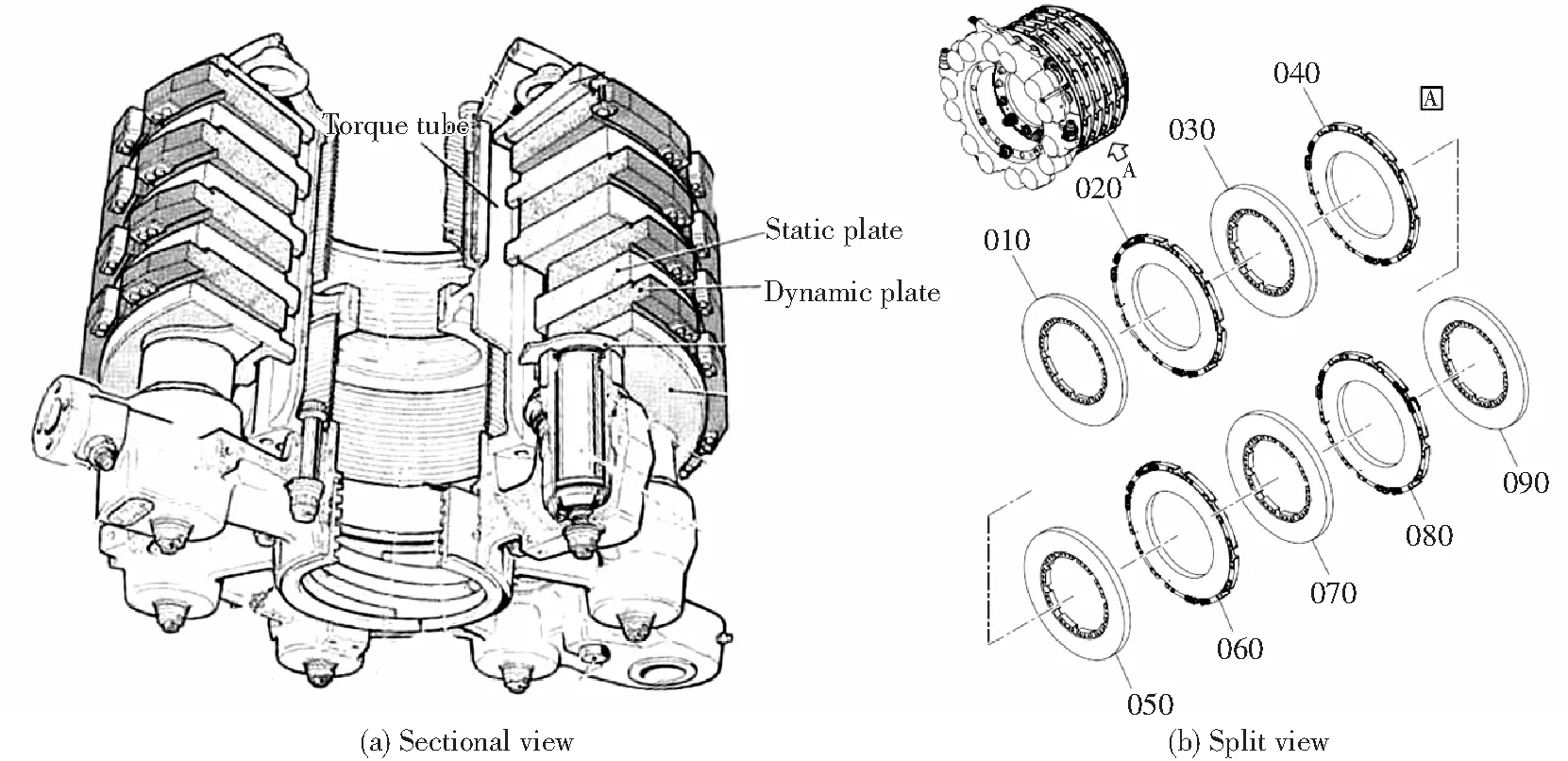

金属件在刹车盘齿面上一般做成钢夹形状,用铆钉与刹车盘固定,典型刹车盘整体结构示意图见图1。由于飞机刹车时刹车盘的温度急剧升高,因此,要求钢夹同时具有一定的强度和良好的耐高温性能[4]。此外,钢夹需要承受飞机反复起降过程中产生的疲劳应力,因此需要具备良好的抗疲劳性能[4]。在实际使用中,要求钢夹能在交变温度和复杂应力下长期工作,并与刹车盘配合良好,对钢夹的材料、热处理工艺、力学性能以及装配精度提出了较高的要求。如果钢夹的质量控制不严格,结构设计不合理,将会造成该零件在使用过程中的断裂,直接危及飞机的飞行安全[5]。

某型飞机刹车盘上050位置的静盘钢夹发生断裂,静盘内缘有10个凸榫,每个凸榫有2个钢夹,每个钢夹用2个铆钉铆接在刹车盘上。钢夹材料牌号为2Cr13,加工工艺为:下料→850 ℃完全退火处理→热冲压成型→最终热处理(1 030 ℃淬火+530 ℃回火),硬度要求HRC 30~36。本研究通过对该型飞机刹车盘钢夹的宏观形貌及断口观察,并结合金相分析、SEM断口分析和能谱分析等方法,对引起钢夹断裂的因素进行分析和讨论,揭示该类零件的断裂原因,为产品的安全、延寿提供技术支持。

1 试验过程与结果

1.1 失效件宏观观察

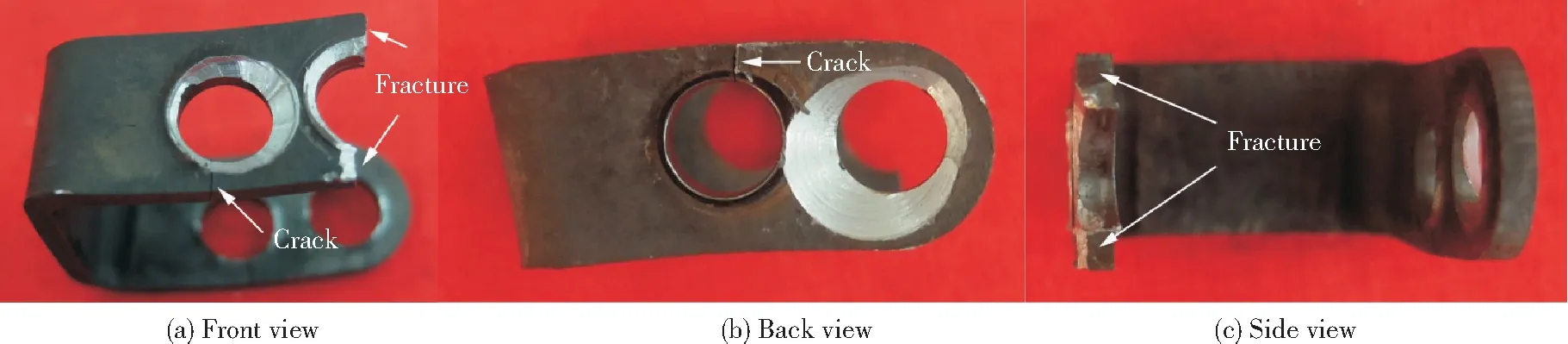

断裂钢夹宏观形貌见图2,目视可见钢夹在一侧第1个铆钉孔中部发生断裂,两侧第2个铆钉孔中部均存在裂纹。钢夹整体存在一定的塑性变形,铆钉孔内壁均存在不同程度的挤压变形和磨损痕迹,部分铆钉孔外侧表面可见周向不同程度的犁削损伤。

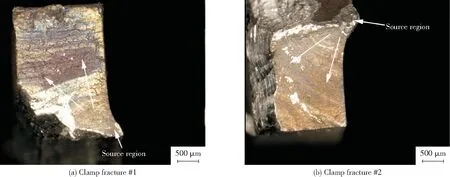

将断口置于体视显微镜下进行观察,可见两个断面宏观形貌较为一致(图3):断面平坦,存在一定的磨损痕迹,磨损处可见金属光泽;源区位于铆钉孔内壁,扩展区可见多条明显的疲劳弧线,疲劳区约占整个断面面积的80%以上,瞬断区所占面积较小。从钢夹的断裂情况进行判断,断裂位置均位于铆钉孔结构薄弱、应力集中部位;疲劳裂纹的扩展方向与断面上呈扇面形的弧形线相垂直;从疲劳断裂面积与瞬时断裂面积的比例判断,疲劳应力较小[6]。

图1 刹车盘整体结构示意图Fig.1 Schematic illustration of the overall structure of the brake plate

图2 断裂钢夹宏观形貌Fig.2 Macro morphology of the carbon/carbon brake plate clamp

1.2 失效件微观观察

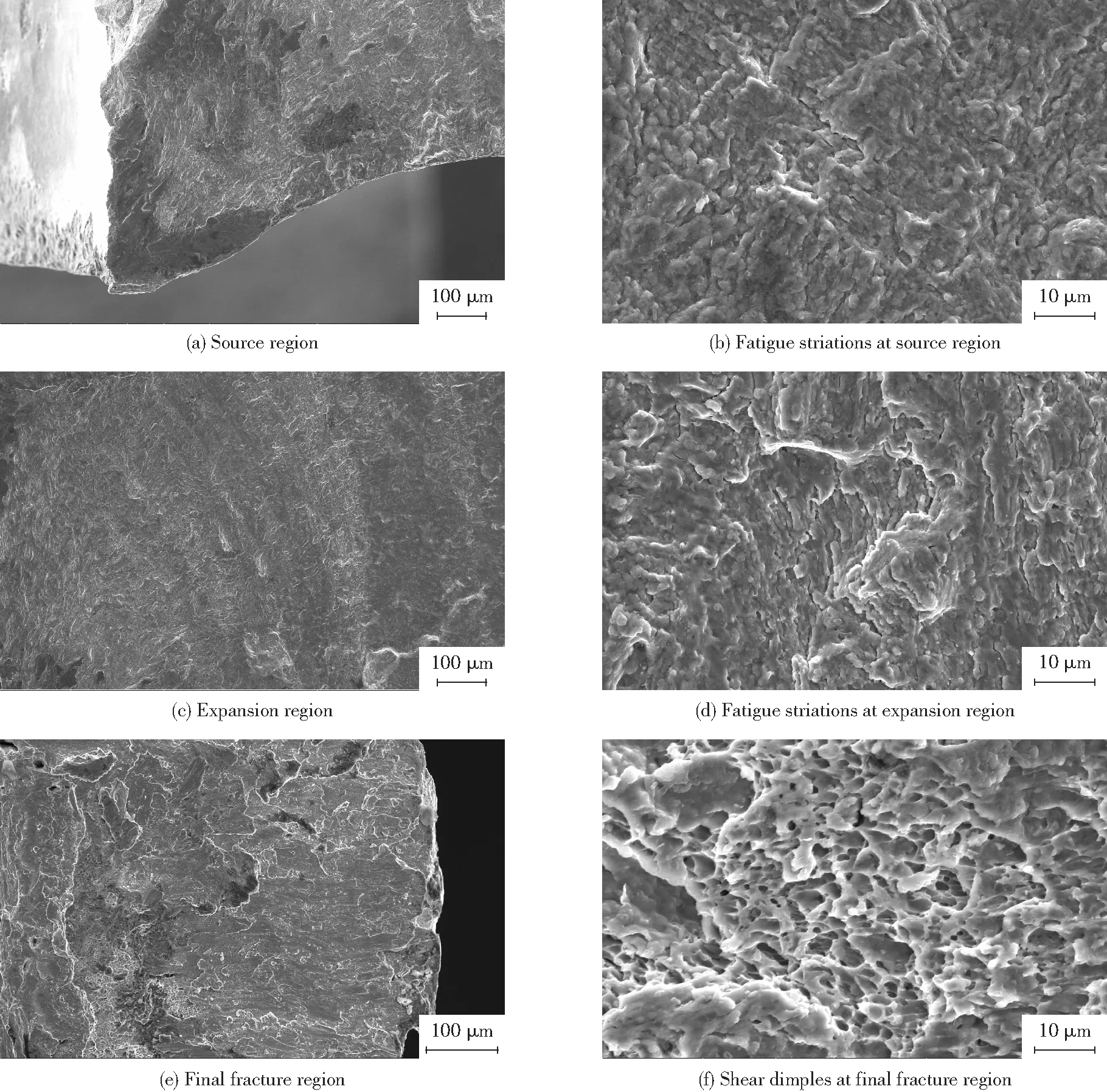

将钢夹断面清洗后置于扫描电镜下进行形貌观察,断面源区位于铆钉孔内壁应力集中部位,呈疲劳条带+磨损形貌,未见明显材料缺陷,扩展区呈疲劳条带形貌,局部位置可见磨损痕迹,瞬断区磨损严重,部分区域可见剪切韧窝形貌(图4)。从钢夹断口宏微观形貌判断,钢夹的断裂模式应为疲劳断裂。

图3 钢夹断口宏观形貌Fig.3 Macro morphology of the clamp fracture

图4 钢夹断口微观形貌Fig.4 Micro morphology of clamp fracture

1.3 材质检查

1)金相组织。

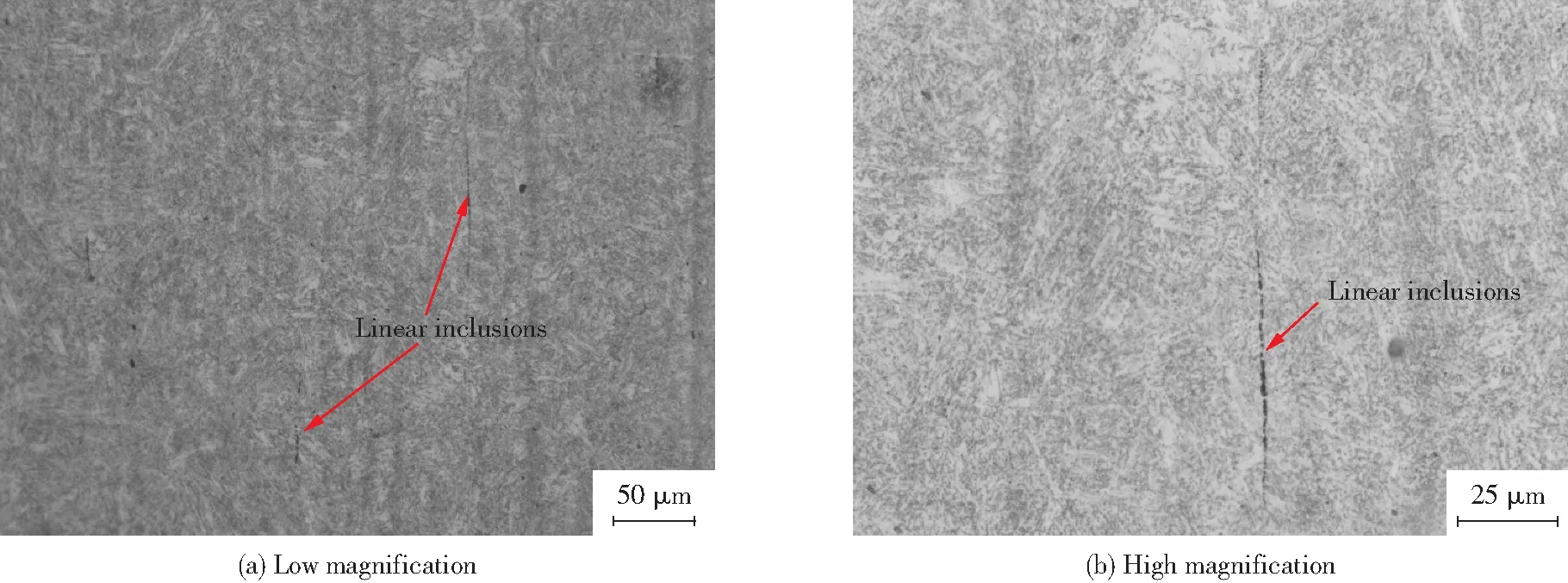

将断裂钢夹制备成金相试样进行观察,可见组织为回火索氏体,组织中存在明显的变形流线,表明钢夹应经历了变形过程(图5)。从图5中可以看到,金相试样的微观组织与钢夹热处理工艺相符[7-8]。此外,微观组织中可见较多条状夹杂物存在,参照GB/T 10561—2005标准对夹杂进行评级,评级结果大于3级,不满足设计要求。虽然在钢夹疲劳源区未见明显材料缺陷,但钢夹作为刹车盘的重要结构,整个材料的夹杂物等级都应控制在1级以内。

图5 显微组织形貌Fig.5 Clamp microstructure

2)硬度检测。

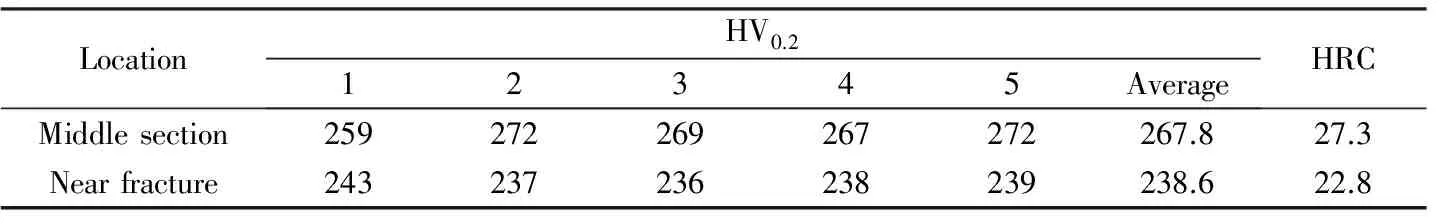

对金相试样进行显微硬度测试,钢夹中部显微硬度的测试结果为HV0.2267.8,钢夹断口附近的显微硬度测试结果为HV0.2238.6,明显低于钢夹中部的测试结果。两处硬度的差异表明钢夹断口附近相比钢夹中部经历了更高的温度作用。将维氏硬度值换算为HRC,两处区域的硬度值均明显低于设计要求的HRC 30~36(表1)。材料硬度偏低可能与两方面原因有关:一是由于刹车盘在刹车过程中温度较高(最高可达500~600 ℃),钢夹在使用过程中经历了高温作用,这也与钢夹中部硬度高于断口附近硬度的现象相符;二是由于钢夹热处理工艺不当,导致钢夹本身的硬度达不到设计要求。不管由于上述哪种原因,钢夹硬度均明显低于设计要求,这反映了钢夹的材料强度不足,会降低材料的承载能力和抗疲劳能力,应为钢夹断裂的主要原因。

3)成分分析。

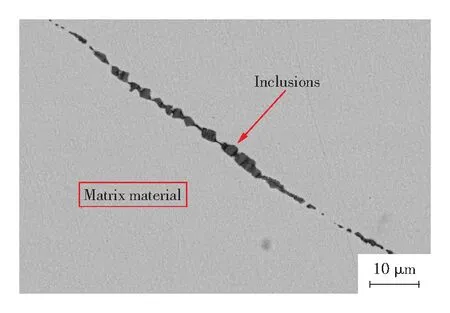

采用背散射图像对金相试样进行观察,可见夹杂物呈条带状分布(图6),对其进行能谱成分分析,主要含有Al、Si、Ca、O等元素,应为氧化物夹杂;对基体进行能谱成分分析,主要含有Fe、13.77%Cr、0.53%Si(质量分数),主合金元素及含量与2Cr13合金牌号成分相符。

表1 钢夹中部及断口附近硬度测量值

2 分析与讨论

宏微观观察结果表明,钢夹疲劳源区位于铆钉孔内壁,铆钉孔内壁存在不同程度的挤压变形和磨损痕迹。铆钉孔内壁之所以会萌生疲劳裂纹,与其经受铆钉作用的交变应力有关。在交变应力作用下,铆钉孔与铆钉的配合情况逐渐恶化,二者不断发生相互挤压、磨损,导致铆钉孔发生一定程度的变形,其孔径不断增加,促进了疲劳裂纹的萌生。为了防止铆钉孔与铆钉的配合情况恶化,需要钢夹与铆钉装配良好,且高温下的热膨胀系数相互匹配;另一方面,还需要在加工过程中,严格控制各工件的精度公差。配合太紧,钢夹与刹车盘、铆钉不能顺利组装,甚至破坏刹车盘的齿面;配合太松,刹车时铆钉会在钢夹铆钉孔内窜动,反复多次,会使铆钉孔扩大,进一步加大冲击,形成恶性循环[9]。

图6 金相试样的背散射图像Fig.6 BSED results of the metallographic specimen

显微硬度测试结果表明,钢夹材料硬度为HRC 23~25,明显低于设计要求,这会导致材料承载能力和抗疲劳性能不足[10-11]。材料硬度偏低可能与两方面原因有关:一方面是钢夹热处理工艺不当,导致钢夹本身材料硬度不足;另一方面是钢夹在使用过程中受到高温环境作用,导致钢夹材料硬度下降。上述两个原因究竟哪一种起主要作用,目前尚不能得到最终确认,如果能够对钢夹经历的具体温度环境进行模拟,就有望进一步肯定的结果。此外,钢夹不同部位显微硬度的差异表明,钢夹在刹车过程中不同部位经历的温度环境存在差异,上述情况对材料的高温性能提出了较高要求。

能谱分析结果表明钢夹主合金元素及含量与2Cr13合金牌号成分相符,金相分析结果表明基体组织为回火索氏体组织,组织当中可见较多条状氧化物夹杂(大于3级)。夹杂物在钢中虽然含量极少,但对钢的性能具有不可忽视的影响,它会破坏基体的连续性,降低钢的塑性、韧性和疲劳寿命。虽然本例中疲劳源区未见明显的材料缺陷,但材料中大量条状氧化物夹杂的存在仍然会影响材料强度,促进疲劳裂纹扩展[12]。

综合上述分析,建议严格控制钢夹材料热处理工艺、原材料缺陷以及装配公差,保证材料强度满足要求,从而减缓刹车盘损伤,延长其使用寿命,保证飞机的飞行安全。

3 结论与建议

1)钢夹的断裂性质为疲劳断裂。

2)断裂原因与钢夹材料硬度明显低于设计要求,显微组织中存在大量条状氧化物夹杂(大于3级),导致材料强度降低、承载能力不足有关。

3)严格控制钢夹热处理工艺、原材料缺陷以及零件装配公差。

[1] 李睿,王百灵,张旭辉,等. A320系列飞机炭刹车盘钢夹结构的改进研究[J]. 炭素,2013(4):10-14.

[2] 熊翔,黄伯云,徐惠娟,等. 不同制动速度下炭布叠层炭/炭复合材料的摩擦磨损行为及机理[J]. 中国有色金属学报,2002,12(2):255-259.

[3] 陈星,卢增威,胡成江. 铆钉疲劳断裂原因分析及疲劳应力估算[J]. 失效分析与预防,2016,11(4):246-249.

[4] 刘文胜,裴书扬,马运柱,等. 某型客机炭/炭材料刹车装置温度场检测研究[J]. 航空精密制造技术,2016,52(1):20-24.

[5] 邵绪分,游嘉,朱凯. 飞机起落架缓冲柱塞断裂原因分析[J]. 失效分析与预防,2008,3(4):47-50.

[6] 胡世炎. 机械失效分析手册[M]. 成都:四川科学技术出版社,1998:136-138.

[7] 任颂赞,张静江,陈质如,等. 钢铁金相图谱[M]. 上海:上海科学技术文献出版社,2003:232-236.

[8] 赵晓磊,吴志星,张晓建,等. 不同热处理工艺下的2Cr13组织和性能[J]. 热加工工艺,2015,44(12):220-222.

[9] 杨文堂,赵平生. 飞机机轮炭/炭刹车盘金属件铆接工艺分析[J]. 湖南有色金属,2007,23(2):47-50.

[10] Casagrande A, Cammarota G P, Micele L. Relationship between fatigue limit and Vickers hardness in steels[J]. Materials Science and Engineering:A,2011,528(9):3468-3473.

[11] Bandara C S, Siriwardane S C, Dissanayake U I, et al. Full rangeS-Ncurves for fatigue life evaluation of steels using hardness measurements[J]. International Journal of Fatigue,2016,82(2):325-331.

[12] 李道明. 不锈钢中非金属夹杂物的危害及去除[J]. 山西冶金,2008(4):24-26.

Failure Analysis of Brake Plate Clamps of Plane

YUAN Jian-yu,PANG Jin-cheng,HAN Lu

(AerospaceResearchInstituteofMaterials&ProcessingTechnology,Beijing100076,China)

The carbon/carbon brake plate clamp of a plane fractured during service. Fracture morphology, microstructure, micro-area composition and micro-hardness were analyzed by means of stereo microscopy, metallographic microscopy, scanning electron microscopy and energy dispersive spectroscopy. The analysis results indicate that the failure mode is fatigue fracture, which is related to the insufficient bearing capacity, resulting from the significantly lower material hardness and lots of band-like oxide inclusions in the microstructure. It is recommended that the material heat treatment process, raw material defects and part assembling tolerance should be strictly controlled.

carbon/carbon brake plate clamp; fatigue fracture; hardness; oxide inclusion; assembling tolerance

2017年1月5日

2017年3月28日

袁建宇(1988年-),男,博士,工程师,主要从事机械产品失效分析等方面的研究。

V227.5

A

10.3969/j.issn.1673-6214.2017.02.009

1673-6214(2017)02-0116-05