叶轮转轴断裂分析

2017-09-11林楚新

龚 侯,林楚新

(中国航发湖南动力机械研究所,湖南 株洲 412002)

叶轮转轴断裂分析

龚 侯,林楚新

(中国航发湖南动力机械研究所,湖南 株洲 412002)

叶轮转轴在工作中断裂,通过对故障转轴及其断口进行宏微观检查、砂轮越程槽圆角半径测量、金相组织观察、化学成分分析、力学性能测试等,对断裂原因进行分析,并对转轴相关零组件进行完整性分析。结果表明:转轴断口性质为疲劳断裂,裂纹源在砂轮越程槽底部;叶轮偏载是导致转轴发生疲劳断裂的主要原因;转轴的强度和硬度偏高,对裂纹萌生和扩展有较大的促进作用;建议转轴调质前粗车台阶或调整热处理制度,改善裂纹源处组织,提高转轴疲劳寿命。

转轴;疲劳断裂;偏载;调质;热处理制度

0 引言

45钢为优质碳素结构钢,硬度不高且易切削加工。调质处理后零件具有良好的综合力学性能,广泛应用于各种重要的结构零件,特别是一些在交变负荷下工作的连杆、螺栓、齿轮及轴类等零件。近年来,这类零件受到交变、振动等载荷的作用快速增加,其中由疲劳引起的失效案例也日渐增多。失效主要是指某零部件由于某种原因导致尺寸、材料的组织或性能等的变化而不能圆满地完成指定的功能。失效的形式主要有断裂、腐蚀和磨损3种,其中以断裂的危害最大。

立式离心风机叶轮的转轴材料为φ45 mm的45钢,经调质处理。该风机的电机和叶轮为垂直安装,叶轮位于电机的上方,正常工作时有变速和停机过程,其中叶轮为焊接结构,与转轴为锥套接,平键传扭。该类叶轮转轴在出厂使用6年左右后相继有多件在工作中发生断裂,且转轴的断裂位置均发生在叶轮安装位置的砂轮越程槽槽底圆角R0.5处。为查明离心风机叶轮转轴断裂的原因,选择其中1件转轴断口分析,通过对断口宏微观观察、非金属夹杂检验、显微金相组织检验、砂轮越程槽槽底圆角半径测量等,分析其断裂原因并提出相应措施,对避免类似原因造成的转轴断裂具有一定的参考和借鉴作用。

1 试验过程与结果

1.1 外观观察

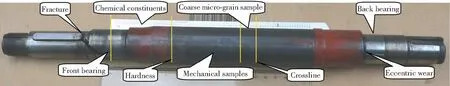

转轴断裂处位于砂轮越程槽,槽底呈黄褐色;转轴的前后轴承之间有明显的温色[1]残留(褐色+蓝色),转轴两端有陈旧的锈蚀,断口附近外圆可见清晰的平行轴向损伤,应为卸轴承过程中人为造成;断口右侧有几处磨损带,前轴承安装位置两端呈暗色有微动磨损,轴肩有轻微磨损,可见蓝色温色;后轴承安装处可见轻微的浅黄褐锈蚀色,轴肩有磨损痕迹且有偏磨现象,靠近最早裂纹源断面一侧磨损相对较重(图1)。

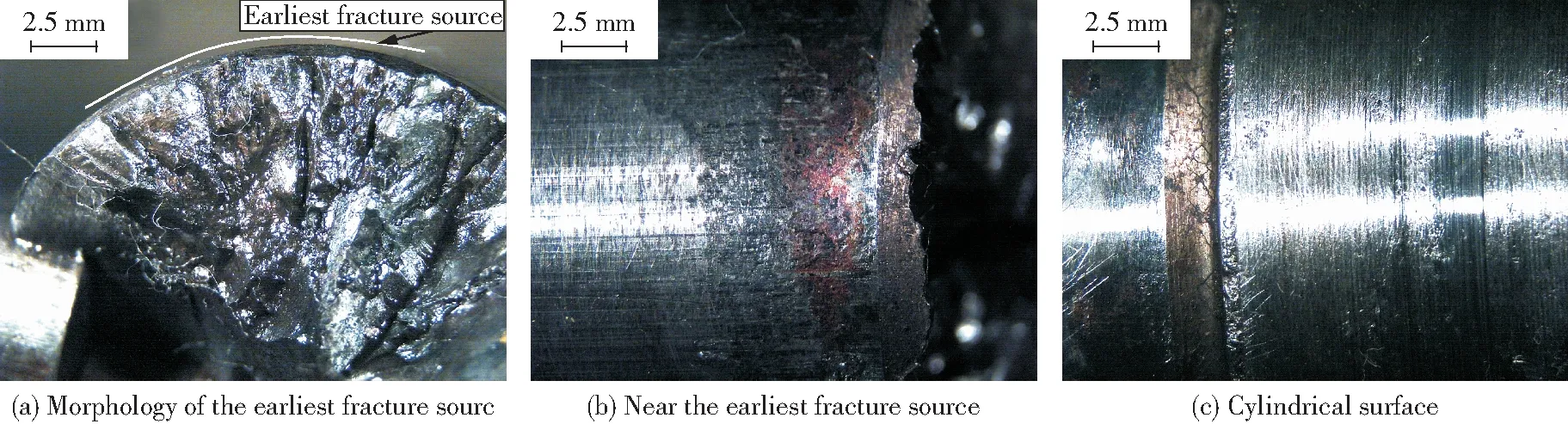

断口断面大约有1/3是基本位于砂轮越程槽R0.5的底部,呈深褐锈蚀色,可见明显的棱线,断口周边呈锯齿形态;1/6断面是位于砂轮越程槽R0.5下方的平键处,呈褐色,可见明显的放射棱线;1/2的断面呈45°大斜断面位于平键对侧,较新鲜,为最后断裂区,断面有大量研磨痕和损伤,呈暗灰色,断面外圆表面(叶轮安装位置)可见圆周上的磨损带和咬合(图2)。

转轴断口前期(最早的锯齿状裂纹)主要作用应力为交变扭转应力+拉弯应力,后期(次生裂纹源)为大拉弯应力。1/2断面棱线清晰呈深褐锈蚀色。1/2断口为45°的大斜断面,为最后断裂区,主要作用应力为扭转应力。

图1 断裂转轴Fig.1 Fractured rotating shaft

图2 转轴断口宏观形貌Fig.2 Fracture macroscopic morphology of the rotating shaft

1.2 磁粉检测

对转轴进行磁粉检测。结果显示故障轴砂轮越程槽内一周可见大量锯齿状裂纹(最早裂纹源)和2条较长裂纹,其他位置未见裂纹显像(图3)。

1.3 宏观观察

在体视镜下检查发现,断口早期裂纹源处断面外缘呈锯齿状,裂纹扩展棱线明显,裂纹源位于砂轮越程槽底部,呈锯齿状,槽底还可见大量锯齿状的裂纹(最早裂纹源),槽底呈黄褐色,有明显的周向车刀痕(图4a)。断口最早裂纹源外表面附近可见磨损咬合,还可见明显的陈旧的锈蚀痕迹(图4b)。断口最后断裂区的外圆表面(叶轮安装位置)局部有严重的磨损咬合,说明该处挤压应力较大,叶轮的摆动较严重(图4c)。

1.4 微观观察

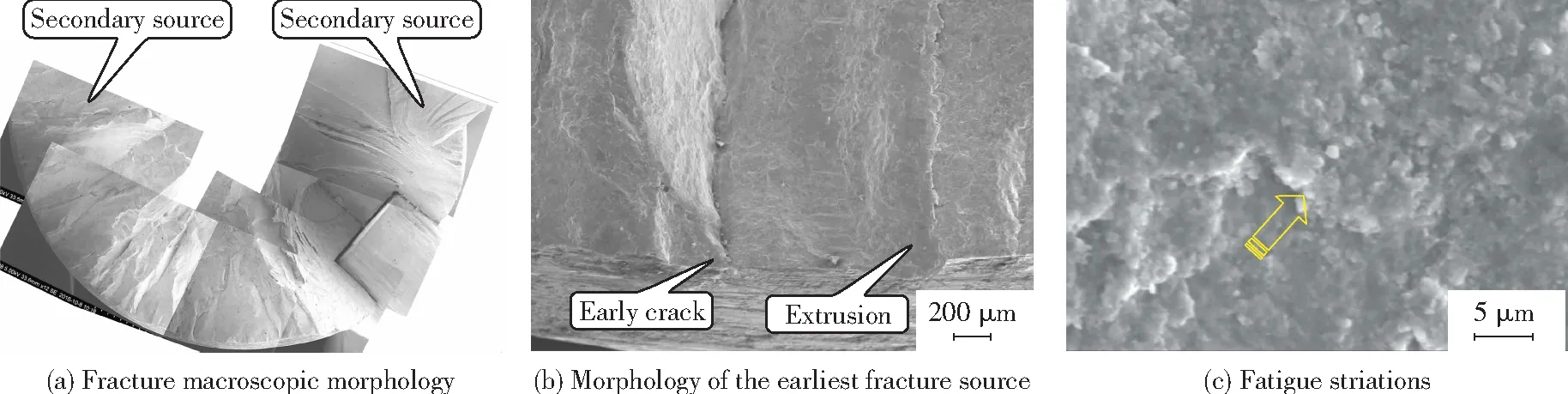

将观察试样用酒精超声波清洗,放入扫描电镜检查。

断口源区电镜拼图见图5a。最后断裂区偏向平键对面一侧,且占整个断面面积1/2。断口最早裂纹源在砂轮越程槽底部,呈锯齿状,部分已经开放成为断面的外边缘,外边缘区域锯齿因挤压变得相对较平坦,前期主要是交变扭转应力+拉弯应力作用;往内锯齿状相对较完整,并开始出现次生裂纹源,周向扩展。裂纹早期在交变扭转+拉弯应力作用下,分别沿着±45°两侧斜正交方向扩展,相邻裂纹相交后形成锯齿状断口[2],同时弯曲应力导致的挤压作用也比较明显(图5b)。早期裂纹源的锯齿断面上的扩展形貌被挤压磨损和氧化锈蚀,难以看到原始细节。断面的扩展区也被严重污染和磨损,但扩展区局部位置可见疲劳条带(图5c)。裂纹经历前期的锯齿面扩展和次生裂纹扩展后,承力截面进一步减小;在扭转大应力的作用下,形成平键对面一侧1/2断面呈45°大斜面,大斜面的微观形貌为韧窝,为最后断裂瞬断区。

转轴断口性质为疲劳;最早裂纹源处未见有明显的加工刀痕、冶金缺陷和其他损伤。

图3 磁粉检测结果Fig.3 Result of magnetic particle testing

图4 体视镜检查结果Fig.4 Results of stereoscopy test

图5 断口微观形貌Fig.5 Micro-morphology of fracture

1.5 金相及相关检查

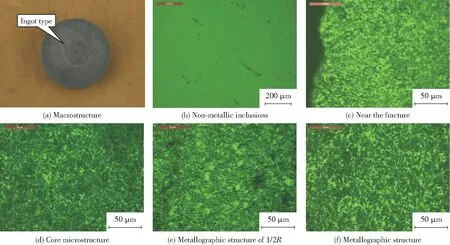

经冷酸浸蚀的横向低倍试片的正反面上均没有肉眼可见的缩孔、气泡、夹杂、裂纹、翻皮和白点,低倍组织一般疏松0.5级,中心疏松1.5级,参考GB/T 699—2015的优质钢等级为符合。但是低倍试样的正反面均可在1/2R附近位置见白色的锭型(图6a),白色的锭型形成原因需进一步进行相关检查后再进行确认。

对故障转轴断口附近取纵向金相试样,低倍试样上取横向金相试样,纵向组织进行非金属夹杂评级,其中脆性夹杂物1.0级,塑性夹杂1.5级,参考GJB 1951—1994的2组为符合(图6b)。

故障转轴纵向金相组织(质量分数为4%的硝酸酒精浸蚀),晶粒度8级。转轴断口附近的金相组织为网状铁素体+索氏体,说明淬透性不够,或转轴未粗车调质(图6c);表层为索氏体组织;1/2R处为索氏体组织+少量铁素体;中心处为珠光体组织+少量铁素体+少量网状铁素体(图6d)。

故障转轴横向金相组织表层为索氏体+少量铁素体组织;1/2R处为索氏体组织+铁素体(图6e);白色锭型区域为索氏体组织+网状铁素体(图6f);中心为珠光体组织+铁素体。

图6 金相检查结果Fig.6 Microstructure examination results

用金相法对转轴的砂轮越程槽R进行测量,测得R为0.836 mm,符合设计要求(R≥0.5 mm)。

为了确定横向金相试样的白亮区是否存在成分偏析,对横向金相试样进行面扫描,从面扫描结果来看,白亮区不存在明显的成分偏析。

1.6 力学性能检测

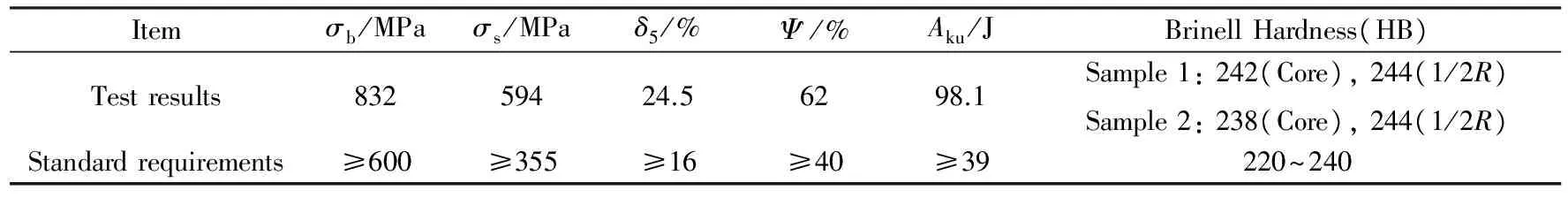

测试故障件室温力学性能(工作直径φ5 mm),按常规,45钢的屈服强度σs应取下屈服点σeL,取样位置见图1;测试低倍试样(试样1)与化学成分试样(试样2)上的心部和1/2R处的布氏硬度值(HBW 10/3 000),基本都已经超出上限值。测试结果见表1。

1.7 化学成分分析

在图1中指定位置钻样做化学成分分析,符合GB/T 699—2015中的要求。

2 分析与讨论

1)转轴断裂处的受力分析。

该风机为立式安装。转轴断裂处的受力为:

表1 力学性能测试结果

变载扭矩+总体不平衡量产生的旋转弯曲+叶轮工作产生的拉应力+停机惯性产生的各种力(包括反扭矩)。据了解,转子总装和叶轮都是单独做的动平衡检查,无法组合检查,所以组合后反而是不平衡的(在有限范围内),必然形成偏心载荷。

标准要求叶轮动平衡量为总量不大于0.3 g,故障风机的叶轮实测为:后轮盘0.74 g,前轮盘1.19 g。拆卸下来的故障风机叶轮不平衡量总量为1.93 g,大于其最大允许值(0.3 g)。前轮盘跳动3.5 mm,要求小于3 mm,后轮盘跳动3 mm,要求小于2 mm,两者的跳动均不满足要求。叶轮喇叭口摆动有3.5~4 mm。但是平衡量和跳动均为故障后拆下再测量,拆的时候完全有可能会有新的变形改变平衡量。

转轴与叶轮中心孔上的摆动微动磨损严重,说明风机工作时出现叶轮摆动是明显的,这对转轴裂纹源会形成额外的拉弯应力,有利于裂纹源的产生和扩展。

2)零部件的完整性。

转轴断口附近的砂轮越程槽槽底R实测值为0.836 mm,符合R≥0.5 mm的设计要求。检查发现的刀痕对裂纹源没有明显的贡献。转轴为φ45 mm的45钢,棒料经调质处理未淬透是正常现象。因此,从该失效的转轴的金相组织来看还属正常。

转轴断裂处的砂轮越程槽端面边缘有挤压磨损(与叶轮)痕迹,说明叶轮有摆动,额外的拉弯应力,有利于裂纹源的产生和扩展。

3)材质分析。

转轴材料的成分、组织、晶粒度、夹杂、室温拉伸、冲击功正常。

断口边缘的组织为网状铁素体+索氏体,说明该处未淬透,应是调质前未粗车台阶,而网状铁素体的存在对于疲劳寿命有一定的影响[3-5]。调质态索氏体组织能有效提高转轴强度和疲劳性能,所以调质前粗车台阶将有利于转轴断裂纹源区淬透转变成为全索氏体组织,或者适当调整热处理制度,避免出现未淬透现象,提高疲劳寿命。

低倍横截面可见中心疏松,值得引起注意,但对于转轴的断裂无贡献作用;低倍1/2R附近可见白色的锭型,该区域金相组织为网状铁素体+索氏体,而靠近1/2R处为索氏体组织+铁素体,靠近中心处为珠光体组织+铁素体[6],该白色的锭型区域的面扫结果并未发现成分偏析,因此组织的区别导致在腐蚀过程中出现选择性腐蚀从而形成白色的锭型,并不是原材料状态的低倍特征。

在低倍试样和化学成分分析试样的1/2R和中心位置测试硬度,发现硬度值接近或者超出上限值,硬度偏高对于转轴的冲击韧性会有一定的影响,同时会促进疲劳裂纹的扩展。从表1中的测试数据还可以看出:抗拉强度和屈服强度偏高,分别高于最低要求值的39%和67%,将造成缺口位置处的应力集中敏感性增大,使疲劳萌生寿命降低,并使疲劳扩展速率加快。转轴的裂纹源在砂轮越程槽R处,正好是转轴结构的缺口应力集中处,可以通过调整热处理制度,适当的降低硬度和强度,从而降低转轴的缺口敏感性,提高其疲劳寿命。

4)转轴断口的性质和断裂模式。

转轴断口可见疲劳条带痕迹,其性质为疲劳断裂。转轴断口裂纹源在断面的边缘,开始主要沿着±45°两个侧斜方向扩展(交变张应力最大方向),相邻裂纹相交后形成锯齿状。转轴的断口前期主要作用应力为交变扭转应力+拉弯应力[7-10]。次生裂纹源斜向扩展,说明此时主要应力为拉弯;偏载的旋转弯曲和摆动都会产生拉弯应力。最后过载断裂区的45°大斜断面位于平键对面一侧,此时主要应力为大扭转应力。

转轴性质为疲劳断裂,交变扭转应力+拉弯应力(叶轮偏载+摆动)是导致转轴开裂的主要因素。

5)改进建议。

叶轮工作过程中可能会有附着污染,导致偏载加大,应及时去除。

建议一方面重点解决叶轮工作时出现的较大偏载和摆动;另一方面,转轴调质前粗车台阶或调整热处理制度,改善断裂起源处组织,提高转轴疲劳寿命。

3 结论

1)转轴断口性质为疲劳断裂,裂纹源在砂轮越程槽底部。

2)交变扭转应力+拉弯应力(叶轮偏载+摆动)是导致转轴开裂的主要因素。

3)转轴的硬度偏高,使得对缺口敏感性加大,对裂纹萌生和扩展有较大的促进作用。

4)建议转轴调质前粗车台阶或者适当的调整热处理制度,改善断裂起源处组织,提高转轴疲劳寿命。

[1] 缪宏博,刘高扬,石国全,等. 发动机关键结构材料温色图谱[M]. 北京:国防工业出版社,2010:82-83.

[2] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:138-141.

[3] 顾宝兰,张雪涛,徐彤. 45钢电机轴断裂分析[J]. 理化检验:物理分册,2013,49(5):327-329.

[4] 陈俊健. 45钢驱动轴断裂原因分析[J]. 机械工程师,2013(5):5-7.

[5] 杨勇,施钢,冯文莱,等. 轻型客车发动机曲轴断裂原因分析[J]. 失效分析与预防,2016,11(1):17-20.

[6] 唐家耘,陈耘,赵洁,等. 汽车前驱动轴断裂失效原因分析[J]. 失效分析与预防,2015,10(4):243-247.

[7] 初泰安. 离心泵主轴断裂失效分析[J]. 热加工工艺,2015,44(20):241-242.

[8] 郑真,张兵,赵剑. 汽车发动机曲轴断裂分析[J]. 失效分析与预防,2016,11(4):261-264.

[9] 张涛,高云鹏,田峰,等. 电站汽动给水泵OCr13Ni4Mo不锈钢主轴断裂失效分析[J]. 理化检验:物理分册,2015,51(10):725-729.

[10] 焦丽,王国亮,徐向阳,等. 柴油机曲轴断裂原因分析[J]. 金属热处理,2015,40(8):195-198.

Fracture Analysis of Rotating Shaft of Impeller

GONG Hou,LIN Chu-xin

(AECCHunanPowerplantResearchInstitute,HunanZhuzhou412002,China)

The rotating shaft of an impeller fractured during working. Macro and micro observation, size measurement, macro and microstructure examination, chemical composition analysis, hardness and mechanical properties testing were carried out to find out the cause for the fracture. In addition, integrity analysis was conducted for the related components. The results show that the failure mode of the rotating shaft is fatigue fracture. Cracks initiated at the bottom of the grinding wheel groove. The main cause for the cracking is the unbalanced load on the impeller. The hardness and strength of the shaft is higher, promoting the initiation and propagation of the cracks. It is suggested that rough turning should be performed on the steps of the shaft before quenching or the heat treatment process should be adjusted so that the microstructure of the cracking source zone can be improved and the fatigue life can be increased.

rotating shaft; fatigue fracture; unbalanced load; quenching and high temperature tempering; heat treatment process

2017年2月5日

2017年3月31日

龚侯(1988年-),女,工程师,主要从事金属材料失效分析和物理冶金等方面的研究。

TG115; TG142

A

10.3969/j.issn.1673-6214.2017.02.007

1673-6214(2017)02-0107-05