小径管周向裂纹脉冲涡流检测仿真和试验研究

2017-09-11曹爱松付跃文

曹爱松,付跃文,杨 浩

(无损检测技术教育部重点实验室(南昌航空大学), 南昌 330063)

小径管周向裂纹脉冲涡流检测仿真和试验研究

曹爱松,付跃文*,杨 浩

(无损检测技术教育部重点实验室(南昌航空大学), 南昌 330063)

针对小径管周向裂纹缺陷,通过有限元仿真及试验,研究了利用磁导体环形激励脉冲涡流检测技术检测小径管周向裂纹缺陷的问题。仿真给出了管道在有缺陷和无缺陷状态下磁场分布、涡流分布以及接收线圈的电压值。从仿真结果可以观察出,周向裂纹端头处的磁场分布以及涡流分布会发生明显变化,产生沿管壁法向的磁场,检测线圈位于裂纹端头处正上方时检测灵敏度最高。实际检测结果与仿真结果一致,表明磁导体环形激励轴向涡流对小径管周向缺陷具有显著的检测效果。

小径管;脉冲涡流;周向裂纹;有限元

0 引言

小径管广泛应用于锅炉设备以及航空器输油管路中。由于长期处于高温、高压环境下,小径管是最常见的失效部件,极易产生蠕变、疲劳和腐蚀,引起严重的工程事故[1]。管材在恶劣环境下产生的周向裂纹极易引起管子爆裂以及爆炸,对小径管的正常使用构成极大威胁。因此,为了保证设备安全运行,对小径管周向裂纹缺陷检测尤为重要[2]。

目前,国内外针对小径管的无损检测方法有很多种,各种检测方法依据的物理原理各不相同,因此在对小径管进行检测时也都具有相应的局限性。在实际检测中通常有漏磁法、远场涡流法、超声导波法等。漏磁检测对传感器与检测表面的间隙非常敏感,间隙变化会引起较大的检测误差。远场涡流法对于小体积缺陷、周向裂纹缺陷检测灵敏度较低。超声导波法检测效果受缺陷的深度影响较大;对于深度小于1 mm的缺陷,超声导波法的检测能力较差[3]。

几十年来,国外大量研究机构和科研院所利用涡流检测技术对小径管等工件的周向缺陷进行了广泛深入的研究,目前主要的检测技术为机械旋转扫描技术、阵列技术。GE Inspection Technologies针对热交换器薄壁管的检测,开发了Apollo多通道/多频率涡流检测系统,除传统的标准涡流探头和远场涡流探头外,使用了多达1 024个通道支持多通道与阵列技术,解决管道缺陷的全面检测问题。Olympus开发了TXE系列涡流阵列探头(部分技术为原R&D Tech公司所有)用于针对管道的周向裂纹的检测。由于阵列的使用,加快了检测速度,所以可以取代旋转扫描的扁平探头技术。Zetec公司在热交换器管道的检测中投入了研发力量。其电动旋转扁平探头(Motorized Rotating Pancake Coil,MRPC ) 针对周向裂纹使用了扁平探头机械扫描技术,X-Probe探头使用了阵列探头技术[4]。Eddyfi公司也推出了自己的阵列涡流探头DefHi,该探头使用了阵列探头的结构,其中一个子探头出现垂直于周向缺陷的涡流,专用于检测周向缺陷,从而可以全面检测缺陷。近年来,J. Xin等给出了应用旋转磁场激励和内穿线圈,接收的组合探头进行管道缺陷高速检测的一种方法[5-8]。Kim Y J等应用倾斜绕制的穿过式探头对小径管的周向缺陷进行了研究[9]。

本研究采用磁导体环形线圈产生轴向涡流场激励的探头,对小径管的周向裂纹进行仿真及试验研究,论证检测方法的可行性,对比传感器TMR放置在小径管缺陷不同位置时的检测灵敏度。这种基于磁导体线圈小径管周向裂纹缺陷的脉冲涡流检测技术将为涡流检测仪器研究和开发提供新方法。

1 检测原理

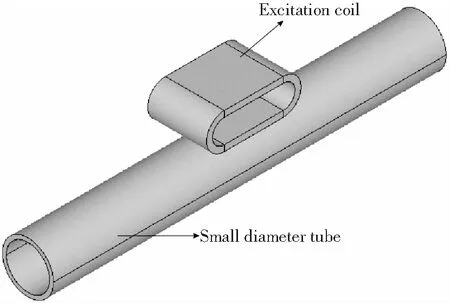

脉冲涡流检测是通过对激励线圈两端施加电流脉冲激励,在金属试件内部感应出涡流,测量涡流感应磁场和线圈产生磁场的叠加磁场大小来获得金属试件内部信息[10]。图1为传统穿过式涡流检测方法检测小径管缺陷时的探头布置示意图。探头与小径管同轴,激励线圈沿小径管周向绕制,施加激励后在小径管表面感应出周向涡流。这种检测方法可以有效检出小径管的轴向缺陷,但是对周向裂纹的检测没有明显效果。

为了有效解决小径管周向裂纹检测问题,改变激励线圈的绕制方向,将激励线圈沿小径管的轴向绕制,施加激励后小径管表面感应出轴向涡流。周向裂纹将阻碍涡流走向,在裂纹的2个端头处感应出垂直于小径管表面的二次磁场,通过接收装置可有效地检测小径管的周向裂纹缺陷。图2为激励线圈沿小径管轴向绕制时探头布置示意图。为了将激励线圈产生的一次磁场聚集在小径管周围,激励线圈缠绕在铁氧体磁芯上,铁氧体磁芯与小径管同轴放置。

图1 穿过式探头与小径管位置示意图Fig.1 Schematic diagram of through probe and the small diameter pipe

图2 激励线圈沿小径管轴向绕制时探头布置示意图Fig.2 Schematic diagram of probe when excitation coil wounded along the axial direction of small diameter tube

2 小径管脉冲涡流检测仿真试验及结果分析

2.1 仿真模型构建及网格划分

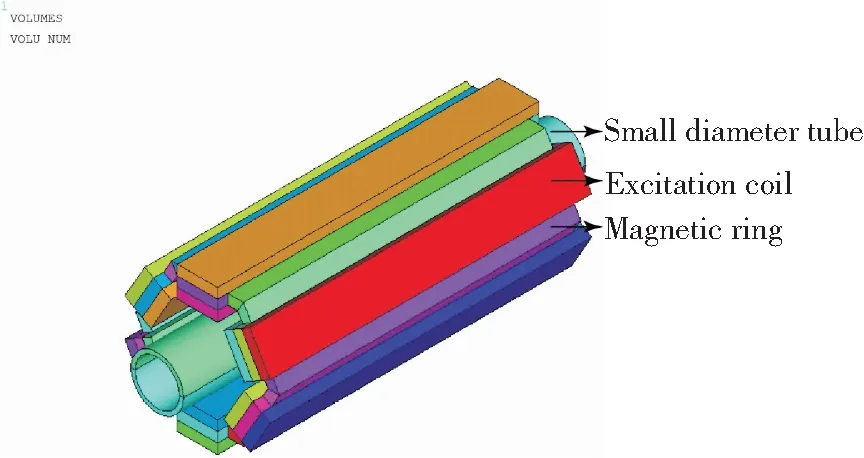

应用有限元软件ANSYS15.0进行仿真计算。图3为小径管脉冲涡流检测仿真模型示意图。激励线圈沿轴向缠绕在铁氧体磁芯上,为简化仿真模型,铁氧体分6片建立成环状模型。由于管道周向裂纹长度为1/6管道周长,因此采用三维有限元模型进行仿真。被检小径管外径为26 mm,内径为22 mm,长度为200 mm。裂纹缺陷位于管道正中央,缺陷长度为1/6管道周长,宽度为1 mm,深度为1 mm。为了简化仿真模型,铁氧体建立为正六面筒状模型,长度为150 mm,内宽为30 mm,厚度为5 mm;检测线圈外径为12 mm,内径为8 mm,线圈厚为2 mm;激励线圈沿小径管轴向缠绕于每块铁氧体的正中央处,每个激励线圈宽均为20 mm,厚均为5 mm,共6个激励线圈;管内外以空气填充,铁氧体外的自由区域建模时设置了圆柱状空气层,整体空气层的直径为120 mm;模型整体长度为200 mm。查阅相关文献可知,激励线圈施加脉冲电流激励后,铁氧体内形成的是一个较稳定磁场,因此,铁氧体的相对磁导率选取其初始磁导率3 000,电阻率ρ=9 Ω·m;激励线圈和接收线圈的相对磁导率为1,电阻率ρ=1.724×10-8Ω·m;激励线圈线径为1 mm,每个激励线圈匝数均为130匝;接收线圈线径为0.1 mm,匝数为500匝。

图3 小径管脉冲涡流检测仿真模型Fig.3 Simulation model of small diameter pipe in pulsed eddy current testing

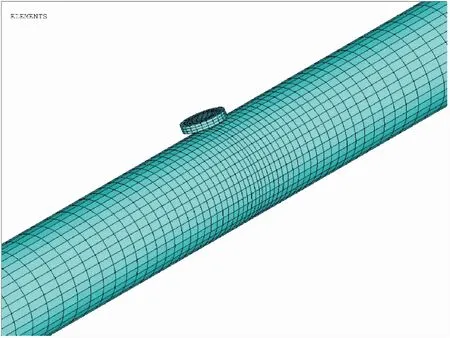

进行网格划分时,对小径管周向裂纹缺陷附近区域(磁场或者涡流场主要影响区域)网格加密处理。同时为排除因网格划分不同而导致的仿真结果差异,完好管道和有周向裂纹缺陷管道在划分网格时,具有相同的网格形状和单元数。建模时将预设为缺陷的体单独建模,再统一进行映射网格划分。对预设为缺陷的体进行属性设置时,赋予空气属性表示缺陷,赋予管道材质属性表示管道。图4为管道部分有限元网格划分示意图。

2.2 激励加载

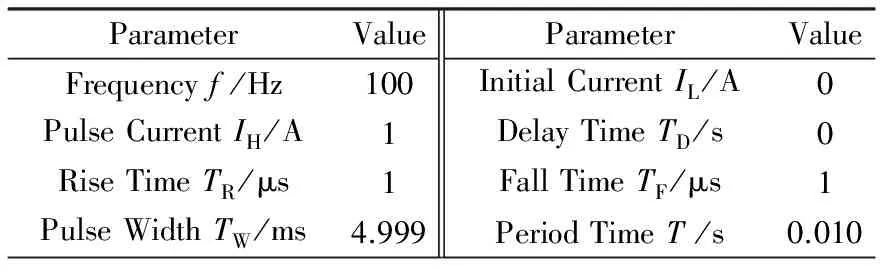

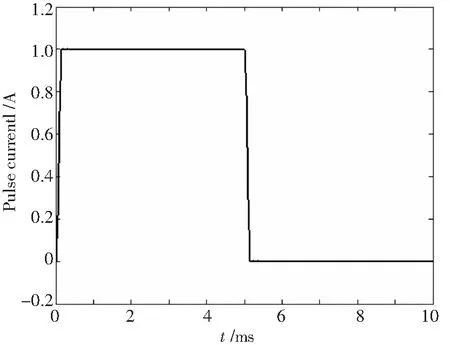

仿真计算时,有限元模型激励加载通过耦合外接电路的方式实现,使用CIRCU124单元外接独立电流源对激励线圈施加载荷。CIRCU124单元脉冲加载实常数设置如表1。图5为激励电流波形示意图。

图4 管道部分网格划分模型Fig.4 Mesh model of pipe表1 脉冲电流激励实常数设置Table 1 Parameter settings of excitation pulse current source

ParameterValueFrequencyf/Hz100PulseCurrentIH/A1RiseTimeTR/μs1PulseWidthTW/ms4.999ParameterValueInitialCurrentIL/A0DelayTimeTD/s0FallTimeTF/μs1PeriodTimeT/s0.010

图5 激励电流波形图Fig.5 Waveform of excitation current

2.3 仿真试验结果与分析

仿真试验共建立2个模型,分为检测线圈位于缺陷设置位置正上方模型和检测线圈位于缺陷设置位置端头正上方模型,通过赋予仿真模型体不同属性来区分完好和缺陷两种情况。由于2个模型中激励线圈与小径管周向裂纹缺陷的相对位置是一样的,在相同管道模型状态下磁场和涡流场分布是相同的,而检测线圈上的感应电压不同。因此,分别对完好和有缺损情况下小径管磁场分布,涡流场分布以及检测线圈感应电压进行分析。

1)涡流分布及分析。

图6分别为完好管材和有损管材在t=3 ms时刻小径管涡流分布主视图。可以看出,当小径管存在周向裂纹时,裂纹处的涡流分布存在明显的畸变。周向裂纹改变了涡流的正常走向,管道表面的涡流向缺陷底部聚集,经过缺陷底部的管道通过缺陷;因此,缺陷底部的涡流密度最大,而缺陷顶部2个上角处的涡流密度最小,而且两个区域的涡流密度存在显著差异。完好管和有损管在完好管道处的涡流密度大致相同,而缺陷处和无缺陷处的涡流密度有较大不同,前者约为后者的两倍。同时,由于涡流特定走向,在缺陷底部会产生一个沿裂纹延伸方向的二次磁场,磁场方向与管道中原有的二次磁场方向相同,因此不易测得这一变化。进一步比较可知,涡流在裂纹的2个端头处存在半环形的偏折聚集,涡流密度大于完好处的数值,而在端头周向两侧不会发生这样的畸变,这一变化会在端头处产生垂直于小径管表面的法向二次磁场。

图6 管道涡流分布主视图Fig.6 Eddy current distribution of pipe in the main view

2)磁场分布及分析。

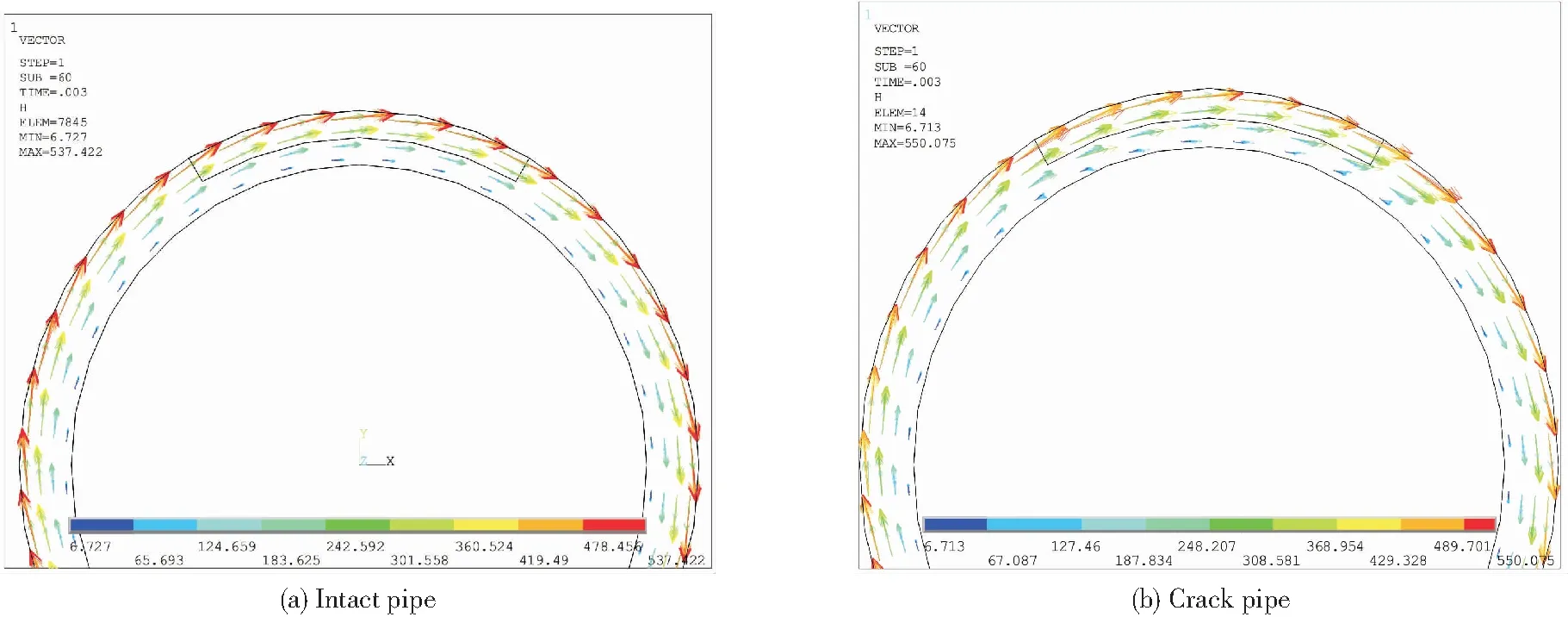

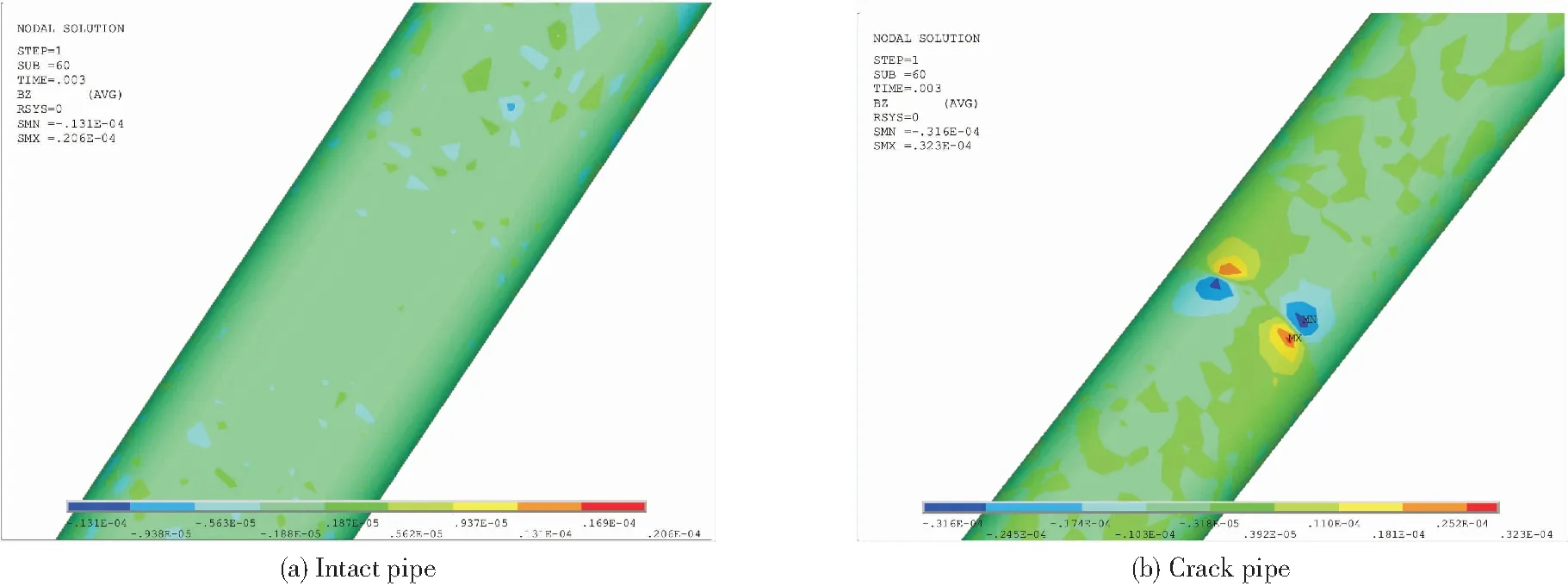

图7分别给出了t=3 ms时刻完好管道和有损管道磁场强度矢量图正视图。观察图7a可以看出,当小径管处于完好状态时,磁场的传播方向沿管道方向,与管壁的切向相同。由于涡流趋肤效应的影响,管道外表面的磁场强度远远大于内表面的磁场强度,二者有数量级的差异。比较图7a、图7b可以看出,当管壁上有周向裂纹时,裂纹2个端头处的磁场会发生畸变,分别产生沿管壁法向和与管壁法向相反的磁场分量。畸变磁场的分布和变化特点与涡流的变化是类同的,这也就为检测线圈的形状设计以及检测线圈放置位置的选择提供了依据。

图8给出了t=3 ms时刻完好管道和有损管道磁通量密度Bz分布图。由图8可知,在缺陷管的2个端头处,分别对称存在着Bz的最大值和最小值,并且2个端头处的磁通量密度Bz对称分布。这一现象与交流电磁场(ACFM)的相关理论相吻合[11-12]。由于空气场网格划分采取了自由网格划分的方式,因此在计算时管道部个别区域的计算结果会产生一些偏差,这也为下一步的工作提出来更高的要求。

图7 管道磁场分布正视图Fig.7 Magnetic field distribution of pipe in the front view

图8 磁通量密度Bz分布图Fig.8 Distribution of magnetic flux density Bz

3)检测线圈电压分析。

仿真计算时,建立了检测线圈位于缺陷端头处正上方和缺陷中心正上方两种模型,分别分析小径管在完整和有损状态下检测线圈电压值。设小径管完好处的检测线圈电压值为u,缺陷处检测线圈电压值为u0,令Δu=u-u0,因此,检测灵敏度为

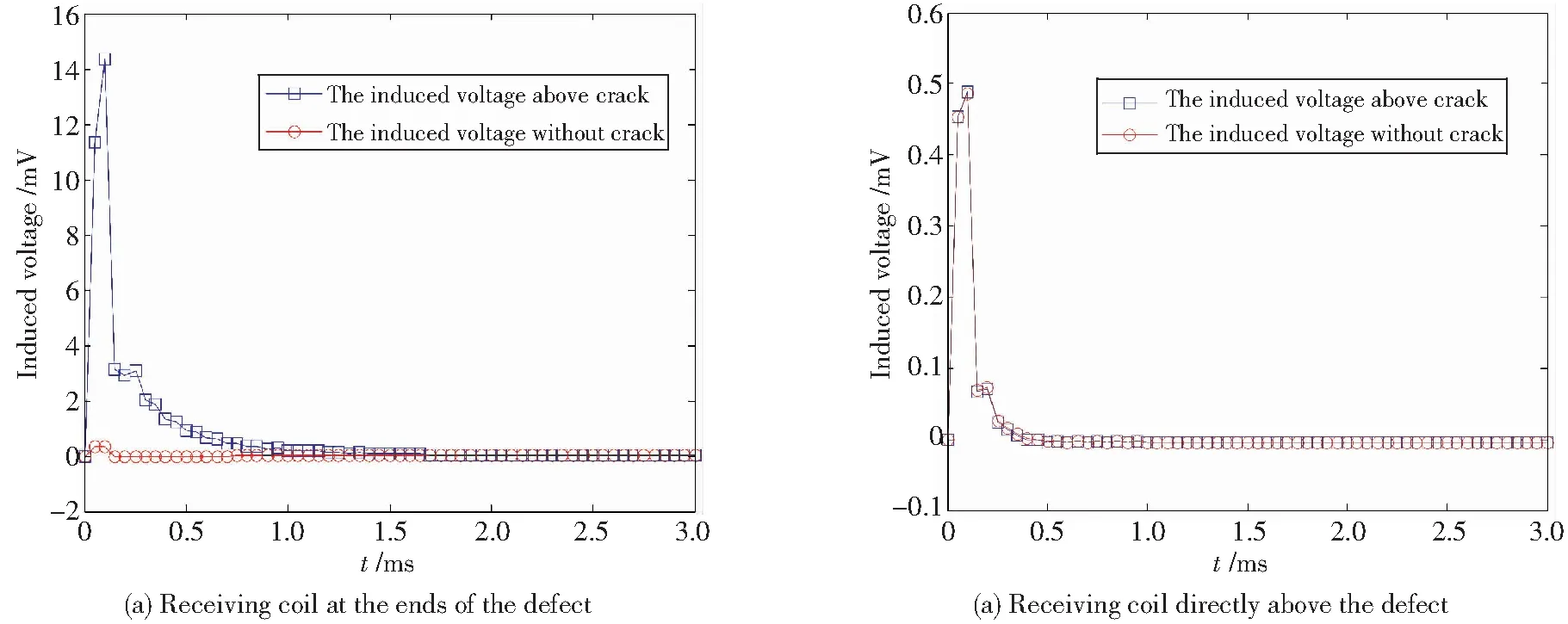

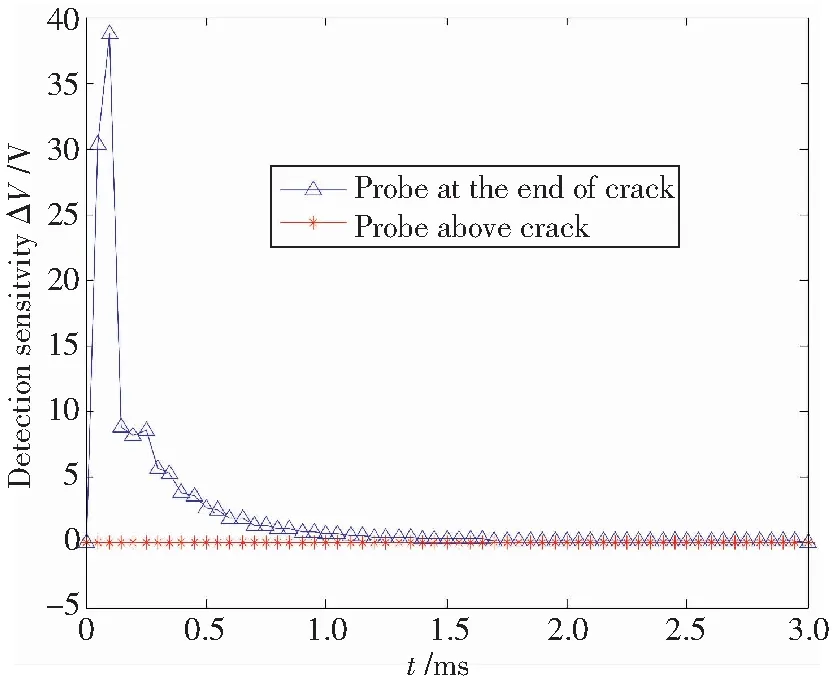

图9a为接收线圈位于缺陷设置位置端头处正上方的检测电压值,图9b为接收线圈位于缺陷设置位置中心正上方的检测电压值。图10为接收线圈检测灵敏度示意图。对比图9a、图9b可以看出,当接收线圈位于缺陷位置端头处正上方时,有损时和完好检测电压有明显的区分,有损时感应电压峰值远大于完好时检测电压峰值,两者有数量级差异;当接收线圈位于缺陷设置位置中心正上方时,有损时和完好时检测电压几乎重合,峰值均不到1 mV。图10进一步显示了接收线圈放置位置对检测灵敏度产生的影响。当接收线圈位于缺陷端头处时,检测灵敏度约为39;当接收线圈位于缺陷中心正上方时,检测灵敏度约为0,对小径管周向裂纹缺陷几乎没有检测能力。当管道完好时,管道内的磁场沿管道周向,不会产生沿管道径向的的二次磁场,接收线圈检测不到管道内的磁场,微弱的感应电压是由模型误差产生的;

图9 接收线圈感应电压曲线Fig.9 Induced voltage curve of receiving coil

当管道上存在周向裂纹缺陷时,缺陷端头处会产生沿管道径向的二次磁场,而缺陷中心处不会产生这样的二次磁场。因此接收线圈位于缺陷端头处时能有效检测出缺陷,并且有损时检测电压远大于完好时检测电压。这一结果与涡流分布以及磁场分布结果相吻合。

图10 接收线圈检测灵敏度曲线Fig.10 Sensitivity curve of receiving coil

3 实际检测结果及分析

3.1 试验装置设计

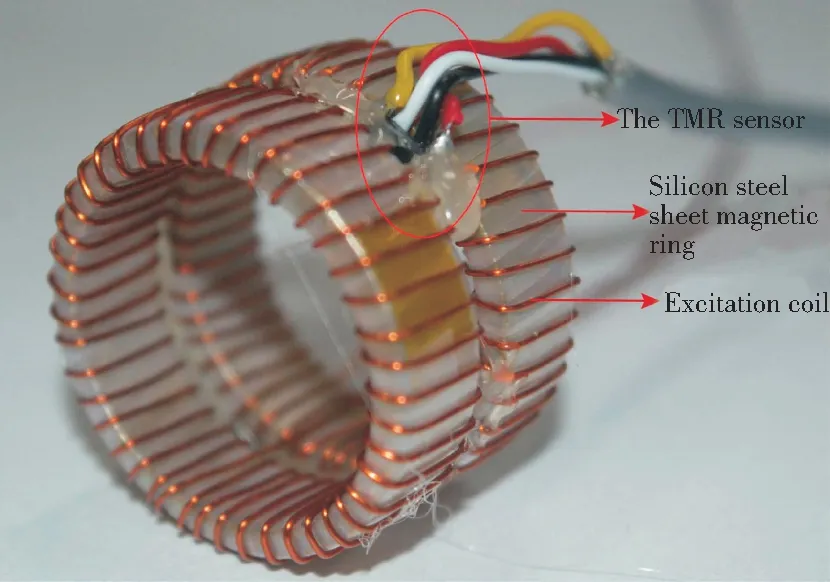

为验证所建立有限元模型的效果,制作了与仿真模型相类似的激励装置。磁传感器对于磁场的测量更加灵敏,因此试验采用TMR隧道磁阻传感器作为接受装置。为了方便测量、减小管道的提离效应,采用双线圈同向激励,激励线圈与管道紧密贴合,TMR垂直放置于2个激励线圈中间,检测装置如图11所示。实际检测试验中的激励参数与仿真时的激励参数相同,采用1 V、100 Hz脉冲方波做为激励信号。

图11 双磁导体线圈激励装置Fig.11 Detection device

3.2 试验结果分析

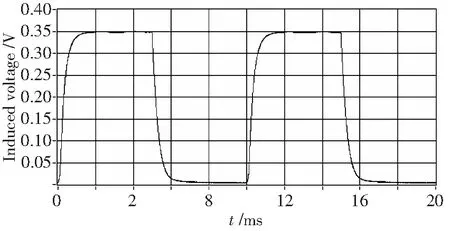

图12为TMR位于管道完好处时的电压信号,图13为TMR位于管道缺陷端头处时的电压差分信号。

图12 TMR位于管道完好处时的电压信号Fig.12 Voltage signal of TMR sensor without defect

图13 TMR位于管道裂纹端头处时的电压差分信号Fig.13 Differential voltage signal of TMR sensor located at the end of crack

由图12可知,TMR磁阻传感器在管道完好处接收到一个脉冲方波型电压信号。这是因为在激励磁环装置上缠绕线圈时,由于不能保证线圈严格均等的缠绕在磁环上,同时TMR磁阻传感器放置在2个磁环传感器中间时可能存在角度偏差,因此当激励装置位于管道完好区域时,TMR传感器也会接收到背景磁场信号,接收到的背景磁场约为3 Gs,地球磁场约为0.5~0.6 Gs,对比其他磁材料传感器产生的背景磁场约为15~20 Gs,因此背景磁场相对很小,管道上产生的法向二次磁场是管道表面轴向涡流作用的结果。由图13可知,在缺陷端头处电压差分信号的峰值约为3.5 mV,对比其他检测情况下的电压差分信号,此种检测方法对小径管的周向裂纹缺陷有较高的检测灵敏度。因此,建立的磁导体线圈检测模型与验证结果良好吻合,能有效反映实际小径管检测结果,证明应用基于磁导体线圈结构的传感器能有效检测小径管周向裂纹缺陷。

4 结论

1)仿真结果表明,当小径管存在周向裂纹时,涡流分布发生显著改变,缺陷底部管道表面涡流密度最大,裂纹2个端头处以半环形绕缺陷流过。磁场分布及其变化规律与涡流场类似。磁通量密度Bx分量在缺陷处最大,约为完好时的2倍;磁通量密度Bz分量最大值分布在缺陷2个端头处。管道完好时磁场沿周向环绕分布,在缺陷的2个端头处磁场发生畸变,产生沿管道轴向的二次磁场。由于周向裂纹对管道涡流分布和磁场分布的特定改变,当接收线圈位于缺陷端头处正上方时,有损时和完好时感应电压区分显著,检测灵敏度很高;当接收线圈位于缺陷中心正上方时,感应电压曲线近似重合,几乎没有检测灵敏度。

2)实际检测结果与仿真结果一致,检测传感器TMR可以有效检测出裂纹端角效应引起的二次感应磁场,显示了磁导体线圈结构传感器对小径管周向裂纹缺陷有较好的检测效果。研究结果对于探头和检测工艺设计具有指导意义和参考价值。

[1] 马延会,苏德瑞,刘建屏,等. 锅炉受热面小径管周向缺陷磁致伸缩导波检测试验研究[J]. 华北电力技术,2014(9):39-43.

[2] 金南辉,成德芳,牟彦春. 电站锅炉水冷壁管远场涡流检测[J]. 无损检测,2008,30(7):404-406.

[3] 齐向前. 导波检测技术在小径管检测中的应用[J]. 无损检测,2014,36(8):54-56.

[4] Obrutsky L, Lepine B, Lu J, et al. Eddy current technology for heat exchanger and steam generator tube inspection[C]. 16th WCNDT 2004-World Conference on NDT, 2004:441-447.

[5] Grimberg R, Udpa L, Savin A, et al. Inner-eddy-current transducer with rotating magnetic field experimental results: application to nondestructive examination of pressure tubes in PHWR nuclear power plants[J]. Research in Nondestructive Evaluation,2005,16(2):65-77.

[6] Xin J, Lei N, Udpa L, et al. Nondestructive inspection using rotating magnetic field eddy current probe[J]. IEEE Transactions on Magnetics,2011,47(5):1070-1073.

[7] Xin J, Lei N, Udpa L, et al. Rotating field eddy current probe with bobbin pickup coil for steam generator tubes inspection[J]. NDT & E International,2013,54(3): 45-55.

[8] Ye C F, Huang Y, Udpa L, et al. Novel rotating current probe with GMR array sensors for steam generate tube inspection[J]. IEEE Sensors Journal,2016,16(12): 4995-5002.

[9] Kim Y J, Lee S S. Eddy current probes of inclined coils for increased detectability of circumferential cracks in tubing[J]. NDT & E International,2012,49(7):77-82.

[10] 任吉林,林俊明,徐可北. 涡流检测[M]. 北京:机械工业出版社,2013:174-176.

[11] Li W, Yuan X, Chen G, et al. Induced circumferential current for transverse crack detection on a pipe string[J]. Insight-Non-Destructive Testing and Condition Monitoring,2015,57(9):528-533.

[12] 李伟. 基于交流电磁场的缺陷智能可视化检测技术研究[D]. 北京:中国石油大学,2007:26-29.

Simulation of Circumferential Crack Pulsed Eddy CurrentTesting in Small Diameter Tube

CAO Ai-song,FU Yue-wen*,YANG Hao

(KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China)

For small diameter pipe circumferential crack detection problem, do the finite element simulation. Utilize an magnetic conductor coil axial eddy current test to detect small diameter tube circumferential crack defect.The simulation shows magnetic field distributions eddy current distribution and the receiving coil voltage,when pipeline in the case of defects and defect-free state. From the simulation results can be observed that the magnetic field and eddy currents distribution of circumferential cracks at the ends changed significantly, and generating a magnetic field along the normal to the wall. The induced voltage reaches the maximum value when the detection coil just above the ends of the crack. The actual testing results are in accordance with the simulation results,showing that magnetic conductor coil axial eddy current technique for small diameter pipe circumferential defect detection effect is remarkable.

small diameter pipe; pulsed eddy current; circumferential crack; FEM

2017年1月4日

2017年3月28日

国家自然科学基金(51267016);国家自然科学基金(51667016);国家重大仪器设备开发专项(2013YQ140505)

付跃文(1967年-),男,博士,教授,主要从事电磁无损检测技术等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2017.02.002

1673-6214(2017)02-0071-07