15-5PH材料结构件喷丸质量研究

2017-09-11王忠良王飞岳

王忠良,王飞岳

(中航工业庆安集团有限公司,西安 710077)

15-5PH材料结构件喷丸质量研究

王忠良,王飞岳

(中航工业庆安集团有限公司,西安 710077)

15-5PH材料结构件表面喷丸强化后存在粗糙度超差、色差和尖角部位塌边等问题,通过分析和试验验证,零件喷丸后的粗糙度跟喷丸强度没有直接关系,而跟影响喷丸强度的参数,包括空气压力、丸流量、喷枪角度有直接关系。喷丸后粗糙度会随着空气压力的降低而降低,随着丸流量的降低而升高,且喷丸角度为90°时,喷丸后粗糙度最佳。色差及塌边问题的改善,需要在工装设计时,保证喷丸面完全暴露,避免喷丸面多次重复装夹,从而产生重叠区的情况,同时工艺参数设定方面,零件尖边位置,应选用小的喷丸强度,从而减小丸料束对尖边位置的冲击,在喷丸轨迹设定方面,减少丸料束与尖边位置的接触时间。

喷丸强化;粗糙度;塌边

0 引言

航空关键承力结构件,如齿轮、销子、弹簧等,长期处于交变应力和局部集中载荷下的零件,疲劳断裂是其发生失效的主要模式。在现有的各种表面改性工艺中,喷丸强化技术是最为有效和经济的方法,与其它工艺相比,喷丸强化具有成本低廉、效果显著、且表面粗糙度低和残余压应力场深等特点,其实际是一种表面重复弹塑性变形的过程[1],在材料表层造成具有一定厚度的组织强化层[2]和残余压应力层[3-4]。除了能够改善零件的疲劳性能,还能显著提高应力腐蚀开裂抗力[5]。喷丸强度和覆盖率是检验喷丸质量的主要指标,但在实际应用中,零件的外观质量如粗糙度、颜色均匀性、毛刺、塌边等问题对于最终装配有较大影响,需要通过优化工艺方法和参数来确保零件的各项指标达到最终要求[6]。喷丸会增加零件表面粗糙度,在表面形成的微裂纹源会降低零件的疲劳寿命,但这种不利影响远小于所形成的残余压应力层所带来的改善效果[7-8]。在常规工艺条件下,加工表面粗糙度要求较高(Ra≤3.5 μm)的零件时,容易出现表面质量不合格问题,对于材料硬度较小的零件,容易在边角和孔口处出现塌边。为解决上述技术问题,需要对工件材料特性、结构和工艺进行深入分析研究,针对主要影响因素确定工艺参数,达到改善质量的目标。

1 试验设备

所用的喷丸设备为五轴联动数控喷丸机,配备计算机过程监控系统,对喷丸过程中各喷枪的丸料流量和气体压力进行实时监控,该设备能够实现使用不同丸料种类进行喷丸强化。使用的丸料为铸钢丸S230,HRC 52~56。1号和2号喷枪为标准喷枪,用于对零件外表面的喷枪,可同时使用,也可单独使用;3号喷枪为旋转喷枪,用于对较浅的内孔喷丸;4号喷枪为长矛枪,可以实现对深孔的喷丸。粗糙度仪分辨率为0.05 μm,内置自动打印机。

2 15-5PH材料零件喷丸粗糙度问题改进

2.1 15-5PH材料零件喷丸粗糙度问题来源

航空起落架用销子,其基体材质为15-5PH,热处理后硬度值为HRC 38~42,要求使用铸钢丸S230,喷丸强度为0.2~0.3 A,覆盖率200%。从已有的经验来看,喷丸粗糙度与零件表面硬度有强相关性,当零件的表面硬度低于HRC 45时,喷丸后的表面粗糙度很难达到Ra≤3.5 μm的要求。

2.2 试验方法及分析讨论

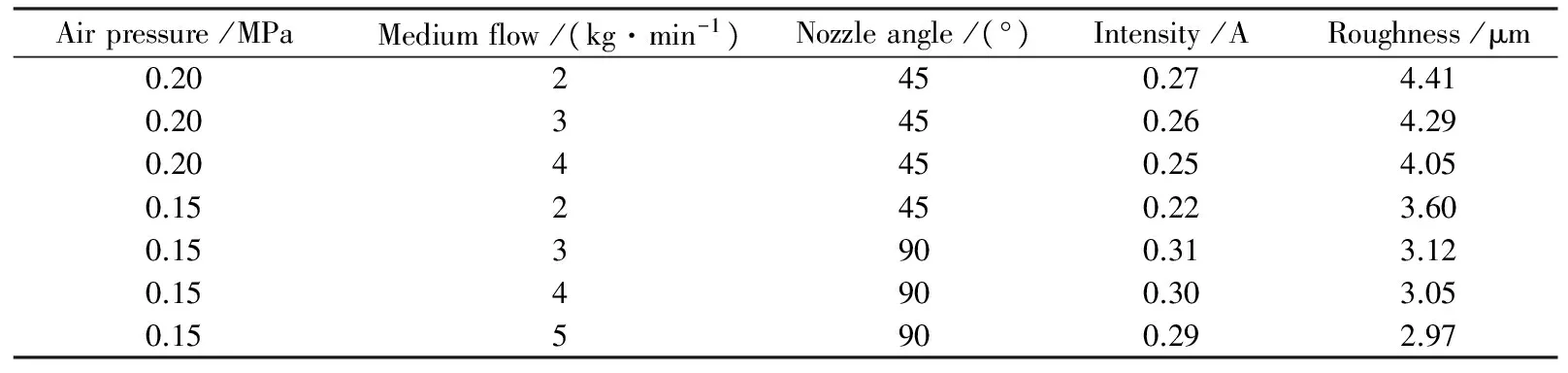

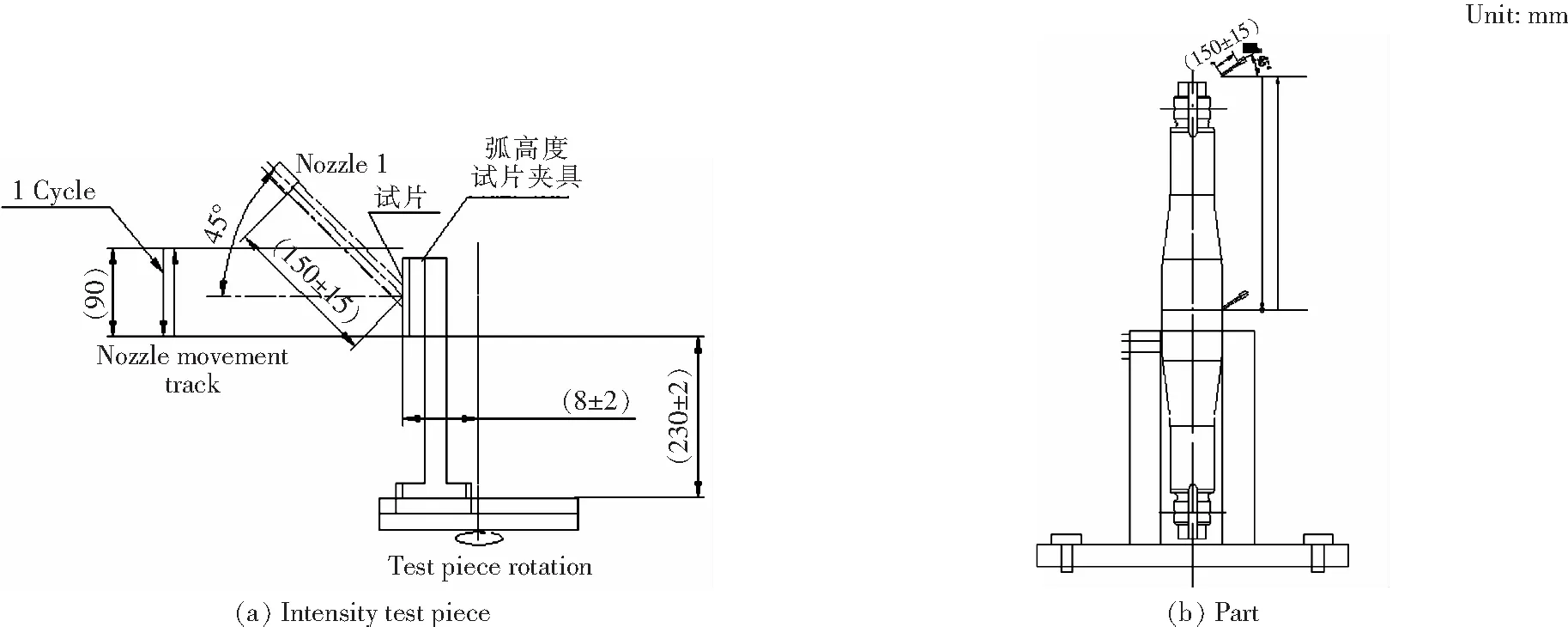

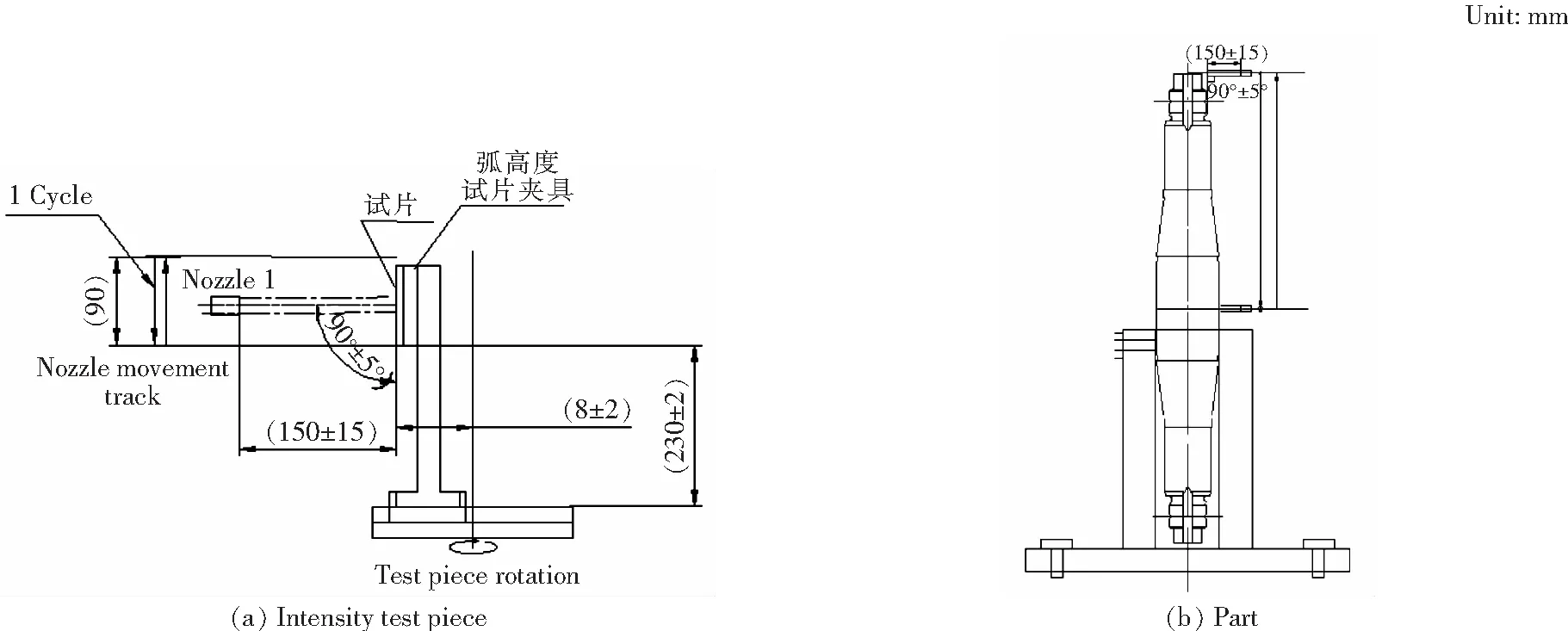

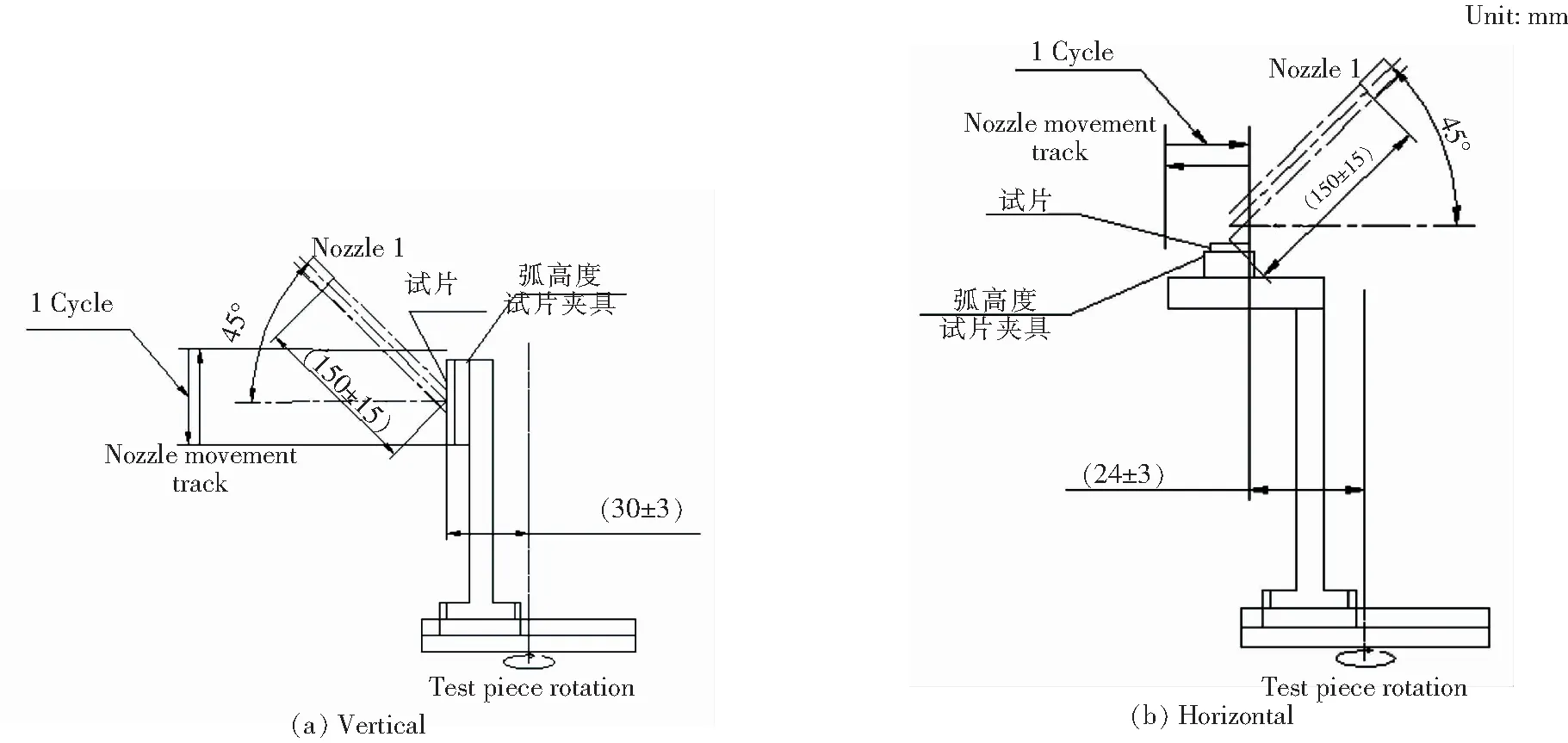

试验在保证强度及覆盖率的要求下,采用不同参数对零件进行喷丸,观察喷丸后粗糙度的变化。此次试验中共选用了7组喷丸参数进行试验,具体喷丸参数和结果见表1。喷嘴速度为400 mm/min,零件旋转速度40 r/min,喷嘴与零件的距离150 mm,覆盖率按照100%控制,强度验证及喷丸示意图分别见图1、图2。

从表1前3组的数据中可以看出,当空气压力为0.2 MPa,喷丸角度为45°,丸流量由2 kg/min到4 kg/min逐渐增大时,喷丸强度由0.27 A下降为0.25 A,喷丸后粗糙度Ra由4.41 μm降为4.05 μm,喷丸强度及喷丸后覆盖率均减小,但是减小幅度较小,说明丸流量对喷丸强度及覆盖率的影响较小。

由第1组和第4组的数据可以看出,丸流量为2 kg/min,喷丸角度为45°时,当压力由0.2 MPa降为0.15 MPa时,喷丸强度由0.27 A降为0.22 A,喷丸后粗糙度Ra由4.41 μm降为3.6 μm,喷丸强度及覆盖率均减小,且减小幅度相对较大。说明空气压力对喷丸强度及喷丸后覆盖率的影响较大。

表1 销子喷丸试验参数及结果

图1 45°时的强度验证试片和零件装夹方式及喷枪运行轨迹示意图Fig.1 Intensity test piece, part installation way and nozzle running track at 45°

图2 90°时的强度验证试片和零件装夹方式及喷枪运行轨迹示意图Fig.2 Intensity test piece, part installation way and nozzle running track at 90°

空气压力及丸流量均是影响喷丸强度的主要参数,从前4组的数据能够看出,覆盖率的变化规律跟喷丸强度一致,似乎粗糙度的变化与喷丸强度有关,其实实际情况并不是这样。在后续的试验中,设定喷丸角度为90°,空气压力为0.15 MPa,丸流量由3 kg/min到5 kg/min逐渐增大时,喷丸强度由0.31 A降到0.29 A,喷丸后粗糙度Ra由3.12 μm降为2.97 μm。从后3组数据中可以看出,喷丸强度较第4组都有所提高,但喷丸后粗糙却都降低,所以说喷丸后的粗糙度跟喷丸强度没有直接关系。

从第4和第5组的数据对比中可以看出,空气压力同为0.15 MPa时,喷丸角度由45°调整为90°,丸流量由2 kg/min调整为3 kg/min,喷丸后粗糙度Ra由3.60 μm降为3.12 μm,且下降幅度较大。由于从前3组的实验结论得出丸流量对喷丸粗糙度的影响较小,所以说当喷丸角度为90°时,对喷丸后粗糙度的改善是较为明显的。

将经过45°喷丸后的试片在20倍放大镜下观察,其表面弹痕呈不规则状,弹坑面积较大,材料发生了明显的塑性变形,高点较多,且其方向性较为一致,这是由于在45°喷丸时材料表面受到了方向一致的冲击,弹丸的动能被受喷表面吸收后产生了塑性变形,且塑性变形沿着弹丸运动方向扩展,过程中不断累积使得塑性变形不断增大,产生了隆起高度较大的高点。90°喷丸后的试片在20倍放大镜下观察,其表面弹痕呈规则圆形,弹坑面积较小,材料同样发生了明显的塑性变形,高点处隆起高度较小,且没有明显的方向性,这是由于90°喷丸时弹丸与材料基体垂直接触,塑性变形在弹坑周围均匀分布,凸起高度一致,过程中弹坑叠加对高点的产生有抑制作用,所以喷丸后的表面较为细致且均匀一致。

3 15-5PH材料喷丸色差及塌边问题改进

3.1 喷丸色差及塌边问题

航空起落架用固定销套,其材质为15-5PH,要求整体喷丸,使用铸钢丸S230,喷丸强度0.2~0.4 A,覆盖率200%。实际参数为:丸流量2 kg/min,喷枪角度45°,喷嘴移动速度400 mm/min,零件旋转速度40 r/min,零件与喷嘴距离控制在150 mm,强度值为0.26 A。喷丸后零件出现如图3所示的质量问题。其中,图3a中零件外表面中间位置有宽度为8~9 mm的颜色较深区域,图3b中零件内孔孔口位置存在向孔内翻卷的塌边。

3.2 喷丸色差及塌边产生原因分析

零件材料的强度和表面硬度越高,塑性变形越困难,在相同的喷丸强度下,丸粒冲击弹坑浅,表面粗糙度降低越小。零件原始表面粗糙度也对喷丸后的表面粗糙度有一定影响,原始表面越粗糙,喷丸后粗糙度降低越小,相反,原始表面越光滑,喷丸后粗糙度降低越大[9]。钢铁材料表面喷丸后的外观一致性与喷丸参数的一致性有直接关系[10]。当基体材料强度和硬度一定时,要获得一定值的弧高度,喷丸参数起决定性作用,其与丸料尺寸、流量、空气压力、喷枪角度、距离有耦合作用[11-12]。

图3 零件喷丸后的状态Fig.3 Condition of part after shot peening

零件强度验证示意图如图4a所示,零件装夹及喷丸示意图如图4b所示。从图4b中可以看出:喷丸工装通过零件外圆定位,在喷丸过程中,工装装夹位置区域被遮蔽,要将零件整体喷丸,需将零件翻转后再进行一次喷丸,所以在零件外表面中间位置会出现喷丸重叠区域,喷丸后此区域颜色较深(图3a)。同时零件的所有表面喷丸均采用标准喷枪,当喷枪移动至零件孔口边缘位置时,由于喷枪角度为45°,丸料束会对孔口位置产生向下的冲击力,且根据喷枪的运动轨迹来看,丸料束与孔口边缘位置的接触时间较长,导致喷丸后孔口边缘位置产生向内翻卷的塌边(图3b)。

图4 强度验证试片和零件装夹方式及喷枪运行轨迹示意图Fig.4 Intensity test piece, part installation way and nozzle running track

3.3 改进方案

通过对以上色差及塌边产生原因的分析,要解决喷丸色差问题,零件外表面必须一次性喷丸,从而保证外表面喷丸的一致性,这就需要从工装方面进行改进,外表面喷丸时,零件通过内孔进行装夹,将零件外表面完全暴露。同时内孔喷丸时,零件通过外表面进行装夹,避免外表面的二次喷丸。而解决塌边问题,首先要从工艺方面进行改进,降低喷丸强度,减小丸料束对孔口边缘位置的冲击力,同时通过上述工装的改进,减少丸料束与孔口边缘位置的接触时间。以下即为喷丸工装及工艺的具体改进方法。

1)工装改进方法。

零件工装拆分为2个工装,外表面喷丸工装通过零件内孔定位,内孔喷丸工装通过外圆定位。

零件外表面喷丸强度验证如图5所示,装夹及喷丸示意图如图6所示。从图6可以看出,通过1号喷枪实现外表面一次性喷丸,解决了零件外表面部分区域颜色较深的问题,同时按照这样的喷丸轨迹,丸料束与零件孔口边缘的接触时间变短,也降低了塌边产生的几率。

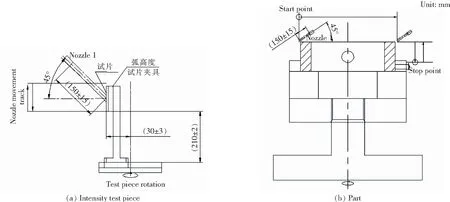

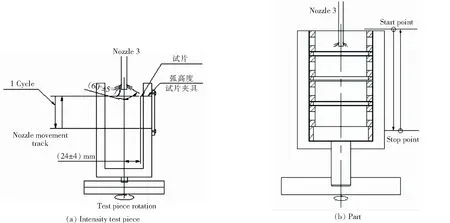

零件内孔喷丸强度验证方法如图7a所示,零件装夹及喷丸示意图如图7b所示。按图7b所示,零件通过一次翻转,用3号喷枪实现内孔喷丸。这种方式不仅缩短了丸料束与零件孔口边缘的接触时间,同时通过翻转零件的方式喷丸,2次喷丸过程中丸料束对尖边位置的冲击力是相反的,降低了尖边产生的几率。

图5 改进后的外表面不同区域强度验证试片装夹示意和喷枪运行轨迹示意图Fig.5 Installation way of intensity test piece and nozzle running track for different surface after improvement

图6 改进后外表面装夹及喷丸示意图Fig.6 Part installation way and shot peening of surface after improvement

2)工艺参数改进方法。

改进前的零件外表面水平区域的喷丸参数如下:空气压力0.2 MPa,介质流量2 kg/min,喷丸角度45°,距离(150±15)mm,零件转动速率40 r/min,此参数下的喷丸强度为0.26 A。

为降低喷丸强度,同时保证图纸要求的喷丸强度0.2~0.4 A,在这次工艺改进中仅通过将空气压力下调至0.15 MPa,降低喷丸强度至0.23 A。

通过对零件工装及工艺的改进,销套喷丸后外表面颜色均匀一致,且孔口位置的塌边问题得到了很大的改善,已经不影响零件的装配。同时通过工装改进,实现了多个零件的一次性喷丸,减少了零件的装卸时间及喷丸设备的运行启动时间,提高了生产效率。

4 结论

1)喷丸后粗糙度会随着空气压力的降低而降低,随着丸流量的降低而升高,且喷丸角度为90°时,喷丸后粗糙度效果最好。零件喷丸后的粗糙度跟喷丸强度没有直接关系,而跟影响喷丸强度的参数,包括空气压力、丸流量、喷丸角度有直接关系。所以喷丸生产中,为满足喷丸后的粗糙度要求,在保证喷丸强度及覆盖率的前提下,应选用喷丸角度为90°,较低的空气压力及较大的丸流量。

图7 改进后内表面喷丸示意图Fig.7 Shot peening of internal surface after improvement

2)为避免零件喷丸后产生色差及塌边,需要在工装设计时,保证喷丸面完全暴露,避免喷丸面通过装夹,而产生的二次喷丸情况。同时在工艺参数设定方面,在保证技术要求的情况下,零件尖边位置,应选用小的喷丸强度,从而减小丸料束对尖边位置的冲击,在喷丸轨迹设定方面,应减少丸料束与尖边位置的接触时间。

[1] 鲜宁,刘道新,任呈强,等. 喷丸强化改善管线钢X80焊接接头SCC行为研究[J]. 腐蚀科学与防护技术,2008,20(6):466-468.

[2] 刘文才,董杰,张平,等. 喷丸强化对ZK60镁合金高周疲劳性能的影响[J]. 中国有色金属学报,2009,19(10):1733-1740.

[3] 王仁智,李向斌,殷源发,等. 金属材料表面喷丸应变层内组织结构的研究[J]. 航空材料,1981,1(1):30-38.

[4] 常晓东,刘道新,崔腾飞,等. 渗碳与喷丸复合处理对18Cr2Ni4WA钢表面完整性及疲劳性能的影响[J]. 机械科学与技术,2013,32(11):1584-1590.

[5] Balan K. 喷丸强化技术的应用[J]. 金属加工:热加工,2008(19):33.

[6] 储继影,关占群,李占杰. 喷丸强化效果和质量的表征指标和影响因素[J]. 汽轮机技术,2003,45(4):255-256.

[7] Fathallah R, Sidhom H, Braham C, et al. Effect of surface properties on high cycle fatigue behavior of shot peened ductile steel[J]. Materials Science and Technology,2003,19(8):1050-1056.

[8] Ji S, Roberts K, Fan Z. The effect of shot peening on fatigue performance of ductile iron castings[J]. Materials Science and technology,2002,18(2):193-197.

[9] 王齐栓,张九强. 喷丸强化在磨具表面处理中的应用[J]. 漯河职业技术学院学报,2009,8(5):21-22.

[10] 曾宪铮. 喷丸质量控制[J]. 机械制造,1987(9):16.

[11] Garin J L, Mannheim R L. Strain-induced martensite in ADI alloy[J]. Journal of Materials Processing Technology,2003,143-144:347-351.

[12] Luo J, Bowen P, Harding R A. Evaluation of the fatigue behavior of ductile iron with various matrix microstructures[J]. Metallurgical and Materials Transaction A,2002,33(12):3719-3730.

Shot Peening Quality Research for Structure Parts Made by 15-5PH Steel

WANG Zhong-liang,WANG Fei-yue

(AVICQing’anGroupCo.,Ltd.,Xi’an710077,China)

Poor harshness, color difference and turnup of sharp edge areas were found after structure parts of 15-5PH steel were shot peened. After analysis and test verification, it is found that the harshness of the parts after shot peening is not directly related to the shot peening intensity, but it is affected by shot peening parameters, including air pressure, flow and angle of shot peening. The harshness after shot peening decreased with the decrease of air pressure, but increased with the decrease of flow. When the shot peening angle is 90°, the best harshness can be obtained. In order to avoid the color difference and turnup after shot peening, the installation equipment should be improved to ensure the whole surface for shot peening will be exposed, and the shot peening surface should avoid repeated clamping and overlapping area. In addition, the shot peening parameters should be improved. For sharp edge areas of the parts, the shot peening intensity should be small to reduce the impact of balls on sharp tips, and the shot peening path should be adjusted to decrease the impact time of balls on sharp tips.

shot peening; harshness; turn-up

2016年12月17日

2017年2月17日

王忠良(1982年-),男,工程师,主要从事金属热处理及表面改性等方面的研究。

TG178

A

10.3969/j.issn.1673-6214.2017.02.006

1673-6214(2017)02-0101-06